1. Introducción

Los paneles sandwich son estructuras muy empleadas para aligerar estructuras, sin prescindir las propiedades mecánicas. Dichas partes están expuestas a diferentes tipos de daños, donde el impacto es el más probable. Las principales variables que contribuyen al rendimiento de los paneles sándwich son, el diseño del núcleo, espesor del núcleo o de las pieles, orientación de las fibras y el material del núcleo o de las pieles. Debido a impactos, los paneles sándwich se dañan principalmente debido a compresión del núcleo, cizalladura del núcleo, delaminación entre núcleo y pieles y rotura de las pieles [1].

Existen diferentes ensayos para analizar el modo de fallo de los paneles sándwich y de la capacidad de absorción de energía que tienen. En términos de perforación existen tres diferentes categorías, la perforación cuasi-estática, impacto a baja velocidad y el impacto de proyectiles. Para entender el fundamento principal de la perforación se utiliza principalmente la perforación cuasi-estática [2].

En cuanto al diseño de los núcleos celulares, existen dos categorías principales que son estocásticas y periódicas [3]. Las espumas son las estocásticas que tiene una microestructura variable y en cuanto a la categoría periódica, existen estructuras bidimensionales (hexagonales y corrugados) o tridimensionales. En relación con las estructuras hexagonales, hoy en día han aparecido nuevas estructuras para los núcleos, como los auxéticos, celosías y en especial los bio-inspirados, que han llamado la atención por sus excelentes propiedades mecánicas [4]. Las principales fuerzas que un núcleo de un panel sándwich debe soportar son las cizalladuras, compresiones fuera del plano y la perforación. Ha and Lu [5] compararon diferentes estructuras de la naturaleza y concluyeron que la estructura trabecular presente en la ala del escarabajo ha evolucionado durante miles de años para conseguir una estructura resistente a los impactos que puede sufrir. En el caso de la compresión estática, se ha observado en diferentes casos la mejora de usar la estructura trabecular frente a la estructura hexagonal [6, 7]. La absorción de energía en el modo de colapso a compresión ayuda a la absorción de energía. Esto se debe al modo de deformación que se genera debido a los círculos que se insertan en los vértices. En flexión tres puntos se ha observado que la forma de deformación es diferente y que por ello la absorción de energía es mayor que los hexagonales [8].

Una vez visto que a la compresión la estructura tiene un comportamiento mejor en cuanto a la absorción de energía, se decide realizar un análisis para analizar el comportamiento a flexo-torsión y a perforación cuasi-estática de paneles sándwich con pieles preimpregnados y núcleos impresos por FFF. El objetivo de este trabajo es analizar la eficiencia de la estructura trabecular frente a la hexagonal y ver la viabilidad de integrar nuevos diseños de núcleo con pieles preimpregnados con curado fuera de autoclave.

2. Materiales y métodos empleados

2.1. Materiales y proceso de fabricación

Los paneles sándwich utilizados en este artículo están fabricados con Poliamida 6 con fibra corta de carbono (ONYX®) en el núcleo y preimpregnados de fibra de carbono para la piel superior e inferior. Las propiedades principales del Onyx® aparecen en la Tabla 1. El espesor de la piel superior e inferior se ha establecido que sea la misma 1,6 mm y el núcleo de 10 mm. La geometría de los núcleos será de dos tipos, una la hexagonal (H) y la otra trabecular (T). Para realizar una comparación entre ambas, se establece que el lado de cada estructura tenga 5 mm de longitud. En la Figura 1 se muestran los parámetros más significativos para cada una de ellas. Los dos núcleos se han fabricado mediante Fabricación con Filamento Fundido (FFF) en la impresora MarkTwo® de MarkForged. En cuanto a la fabricación de las pieles, se ha optado por fibra continua de Carbono preimpregnado. Las pieles son simétricas con una configuración Cuasi-isotrópica (0/90/45/-45)s. Cada piel contiene 4 láminas de carbono preimpregnado bidireccional a 0/90º. Cada lámina bidireccional tiene el espesor de 0,4 mm.

Tabla 1. Propiedades mecánicas de ONYX® para impresión 3D [9]

| Material | Densidad (kg/m3) | Módulo elástico (GPa) | Resistencia a tracción (MPa) | Elongación a rotura (%) |

| Onyx® | 1,18 | 1,2 | 53 | 38 |

La fabricación de las pieles se realiza mediante la infusión fuera de autoclave. Se disponen 4 láminas bidireccionales orientadas correctamente entre dos cristales. A continuación, se realiza una bolsa de vacío y se introduce al horno. En el horno se mantiene a 80ºC durante 5 horas y se realiza el desmoldeado. Al finalizar la fabricación de las pieles, se impregna una cara de la piel con el adhesivo para unirlo al núcleo. El adhesivo empleado ha sido Loctite® EA 9466. Cuando el resultante panel sándwich esté unido, se deja 12 horas a temperatura ambiente para que el adhesivo se endurezca y adhiera correctamente el panel. Al finalizar la fabricación se realizan los agujeros para cada ensayo. En el caso de la placa de flexo-torsión 2 agujeros de 11 mm de diámetro y en cuanto al disco de perforación 4 agujeros de 7 mm de diámetro.

Las dimensiones de los paneles sándwich son de 155 x 120 mm para realizar el ensayo de flexo-torsión. En cuanto al ensayo de perforación, puesto que el utillaje de amarre tiene 70 mm de diámetro interior y 90 mm de exterior, las probetas se fabrican de 100 mm de diámetro.

2.2. Ensayos experimentales

Ambos ensayos se han realizado en una máquina de ensayos universal, Hoyton/HM-D equipada con una célula de carga de 100 kN y registrando el desplazamiento del cabezal móvil. Los ensayos se han realizado a 1 mm/min, 23 ºC y 50% de humedad relativa. El ensayo de perforación cuasi-estática, se ha realizado de acuerdo con la norma ASTM D6264/D6264M-12. La norma expresa que la probeta debe estar amarrada en todo el contorno como se observa en la Figura 2.a. Para cada tipo de núcleo se han realizado tres probetas para tener repetibilidad. El ensayo se ha llevado hasta la perforación completa de cada placa, para analizar el comportamiento de todas las partes del panel sándwich.

Se registran los datos de fuerza y desplazamiento del cabezal móvil. Partiendo de esos datos han calculado la energía absorbida durante la perforación y la energía específica absorbida (SEA), definida en las ecuaciones (1) y (2). Donde, F(x) es la fuerza instantánea, l el desplazamiento del indentador y m la masa total de la probeta.

|

|

|

(1) | ||

|

|

|

(2) |

En cuento al ensayo de flexo-torsión, no existe una norma estandarizada, por lo tanto se tomado como referencia el artículo de F. Aviles [10]. El utilaje empleado se ha fabricado específicamente para dicho ensayo con las medidas apropiadas para el panel sándwich descrito. se aplica la fuerza en dos vértices diagonales de la placa rectangular, la cual está sujeta con dos tornillos en los otros dos vértices diagonales, Figura 2.b. Los puntos de aplicación de fuerza tienen punta hemisférica de 20 mm y la fuerza se aplica con el cabezal móvil. A cada punto de aplicación se aplica la mitad de la fuerza total.

Figura 2. Descripción de los ensayos realizados; a) ensayo de perforación cuasi-estática; b) Ensayo de flexo-torsión.3. Resultados y discusión

3.1. Fabricación del núcleo por impresión 3D

Los núcleos se han fabricado mediante FFF y el tiempo de impresión de cada núcleo ha sido de 1 día 1 hora y 16 horas 15 minutos, el trabecular y el hexagonal respectivamente. La geometría hexagonal es continua, por lo tanto, la impresión es más rápida. En cambio, la trabecular, debido a los círculos de los vértices es más compleja con lo cual necesita más tiempo de impresión.

El defecto más común en la fabricación aditiva es la porosidad y la discontinuidad entre diferentes cordones. Para conseguir geometrías continuas es necesario fijar el espesor de pared exacto que cubra dos cordones y que tengan buena adhesión en toda la geometría. Para ello anteriormente se han realizado pruebas con distintos espesores y se ha establecido que el espesor mínimo para conseguir la continuidad es de 0,7 mm. En la Figura 3 se muestra la imagen del macroscópico con la diferencia entre estructuras impresas con dimensiones ajustadas o impresión de estructuras con espesores de pared sin ajustar (Figura 1.b-c).

3.2. Resultados de la perforación cuasi-estática

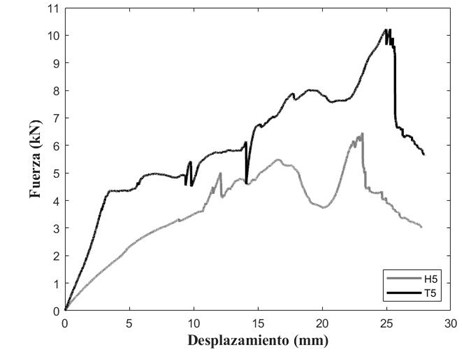

Los resultados de los ensayos de perforación para las dos configuraciones diseñadas han demostrados el mismo modo de fallo. En la Figura 4 se muestran las curvas de fuerza - desplazamiento, con el cual el desplazamiento mide la longitud de perforación en el panel sándwich. En el caso de la estructura trabecular (T5), la primera pendiente, significa la resistencia de la piel superior donde la fuerza de contacto incrementa linealmente. Cuando la curva cambia de pendiente es donde la piel superior empieza a romper. Las fibras se rompen y el núcleo empieza a trabajar a compresión. Cuando alcanza el desplazamiento de 20 mm, hay una caída de la fuerza donde el núcleo se rompe y únicamente queda la piel inferior. Al alcanzar el pico máximo, es el punto donde la placa está totalmente perforada y la fuerza residual que aparece es de la fricción que tiene la perforación con las pieles y el núcleo perforado. En el caso de la estructura hexagonal (H5), el mecanismo de fallo es el mismo, por lo tanto, la interpretación de la curva se realiza de la misma forma. La diferencia se observa tras la rotura del núcleo, la fuerza sufre una caída más pronunciada y solo queda la piel inferior.

Figura 4.Curva de fuerza – desplazamiento de la perforación cuasi-estática.

La Energía absorbida por el núcleo trabecular es 60% superior a la hexagonal, aunque la masa de las estructuras también difiere. Para el caso del panel hexagonal es 10% más ligera. Por ello al realizar la comparación se ha utilizado la energía absorbida específica y se ha observado que la estructura trabecular absorbe 53% más de energía para la misma masa que la estructura hexagonal. Las propiedades mecánicas de la estructura a compresión ayudan a la hora de absorber energía y es por ello por lo que es superior su capacidad. Todos los datos expresados aparecen en la Tabla 2.

Tabla 2. Resultados de la perforación cuasi-estática y la capacidad de absorción de energía para cada tipo de panel Sándwich.

| Masa

(g) |

Fuerza Máxima

(kN) |

Energía absorbida (J) | SEA

(J/g) | |

| H5 | 60,7 ± 0,1 | 6,5 ± 0,01 | 103 ± 3 | 1,7 ± 0,05 |

| T5 | 66,6 ± 0,2 | 9,6 ± 0,7 | 165 ± 2 | 2,6 ± 0,12 |

3.3. Resultados de Flexo-torsión cuasi-estática

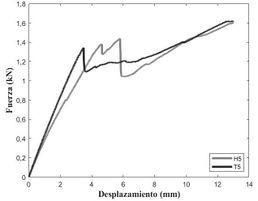

El ensayo de flexo-torsión se utiliza para medir la rigidez de cada panel sándwich y ver la deformación que puede alcanzar sin perder sus propiedades mecánicas. En el caso del núcleo hexagonal (H5), la rigidez es inferior que la trabecular (T5), pero el inicio de delaminación. Por lo tanto, el núcleo trabecular no presenta una mejora notable en las propiedades mecánicas para el comportamiento a flexo-torsión. La adhesión de las pieles con el núcleo en ambos casos es igual, por lo tanto, la geometría del nucleo no influye en las propiedades de adhesión. La diferencia entre la estructura hexagonal (H5) y la trabecular (T5) en cuanto a la rigidez, es del 31%, pero las curvas de desplazamiento – fuerza demuestran un comportamiento parecido. Al alcanzar 12,5 mm de deformación se ha decidido interrumpir el ensayo puesto que la delaminación en ambos paneles era total. La piel inferior se a delaminado por completo sin tener ninguna transmisión de fuerzas con el núcleo.

Tabla 3. Rigidez y desplazamiento antes de delaminar del ensayo de flexo-torsión para cada tipo de panel Sándwich.

| Rigidez (N/mm) | Inicio delaminación

(kN) |

Final delaminación

(kN) | |

| H5 | 305 | 1,43 | 1,6 |

| T5 | 400 | 1,38 | 1,6 |

En la Figura 5.b se observa que la delaminación se produce en la piel inferior y uniformemente en todo el vértice. En este caso, cuando empieza la delaminación es donde se genera la primera caída en la curva de fuerza – desplazamiento, Figura 5.a y cuando se interrumpe el ensayo la delaminación de la parte inferior es absoluta.

|

a) |

b) |

4. Conclusiones

Las estructuras sándwich fabricadas mediante FFF y pieles preimpregnadas se han ensayado en condiciones cuasi-estáticas. Se ha analizado el comportamiento con dos núcleos, para analizar la contribución de estructuras bio-inspiradas. Las conclusiones que se han obtenido son los siguientes:

- 1. La unión mediante adhesivos es resistente y el crecimiento de la delaminación es estable.

- 2. La energía absorbida por la estructura trabecular es de 165 J, con lo cual el mecanismo de deformación que presenta es mejor, y absorbe un 60% más de energía que la hexagonal. En cuanto a la fuerza máxima, la de la trabecular es de 9,1 kN, un 40 % superior.

- 3. En cuanto a la rigidez a flexo-torsión, se observa que la trabecular es un 31% superior a la hexagonal. Mientras que la resistencia en ambos casos es similar.

Para concluir, las propiedades de la estructura trabecular han demostrado ser superiores a la estructura hexagonal, ya que la absorción de energía de perforación en solicitaciones cuasi-estático es mayor y también presenta mayor rigidez a flexo-torsión. La estructura trabecular solo se podría fabricar mediante tecnologías de extrusión, o fabricación aditiva si se trata de un panel con curvaturas complejas, descartándose el método clásico de pegado/expansión utilizada para las celdas hexagonales.

Agradecimientos

Los autores agradecen la financiación recibida por parte del Gobierno Vasco (KK-2021/00066) para la realización del presente trabajo.

Bibliografía

[1] S. Samlal and R. Santhanakrishnan, “Low-Velocity Impact Behavior of Foam Core Sandwich Panels with Inter-Ply and Intra-Ply Carbon/Kevlar/Epoxy Hybrid Face Sheets,” Polymers (Basel)., vol. 14, no. 5, p. 1060, Mar. 2022, doi: 10.3390/polym14051060.

[2] G. Sun, D. Chen, X. Huo, G. Zheng, and Q. Li, “Experimental and numerical studies on indentation and perforation characteristics of honeycomb sandwich panels,” Compos. Struct., vol. 184, no. September 2017, pp. 110–124, 2018, doi: 10.1016/j.compstruct.2017.09.025.

[3] T. A. Schaedler and W. B. Carter, “Architected Cellular Materials,” Annu. Rev. Mater. Res., vol. 46, pp. 187–210, 2016, doi: 10.1146/annurev-matsci-070115-031624.

[4] Q. Zhang et al., “Bioinspired engineering of honeycomb structure - Using nature to inspire human innovation,” Prog. Mater. Sci., vol. 74, pp. 332–400, 2015, doi: 10.1016/j.pmatsci.2015.05.001.

[5] N. S. Ha and G. Lu, “A review of recent research on bio-inspired structures and materials for energy absorption applications,” Compos. Part B Eng., vol. 181, no. October 2019, p. 107496, 2020, doi: 10.1016/j.compositesb.2019.107496.

[6] J. Chen, X. Zhang, Y. Okabe, K. Saito, Z. Guo, and L. Pan, “The deformation mode and strengthening mechanism of compression in the beetle elytron plate,” Mater. Des., vol. 131, pp. 481–486, Oct. 2017, doi: 10.1016/J.MATDES.2017.06.014.

[7] X. Zhang, J. Xie, J. Chen, Y. Okabe, L. Pan, and M. Xu, “The beetle elytron plate: a lightweight, high-strength and buffering functional-structural bionic material,” Sci. Rep., vol. 7, no. 1, Dec. 2017, doi: 10.1038/S41598-017-03767-W.

[8] M. Xu, L. Pan, J. Chen, X. Zhang, and X. Yu, “The flexural properties of end-trabecular beetle elytron plates and their flexural failure mechanism,” J. Mater. Sci., vol. 54, no. 11, pp. 8414–8425, Jun. 2019, doi: 10.1007/s10853-019-03488-7.

[9] C. Pascual-González, M. Iragi, A. Fernández, J. P. Fernández-Blázquez, L. Aretxabaleta, and C. S. Lopes, “An approach to analyse the factors behind the micromechanical response of 3D-printed composites,” Compos. Part B Eng., vol. 186, p. 107820, 2020, doi: 10.1016/j.compositesb.2020.107820.

[10] F. Avilés, F. Couoh-Solis, L. A. Carlsson, A. Hernández-Pérez, and A. May-Pat, “Experimental determination of torsion and shear properties of sandwich panels and laminated composites by the plate twist test,” Compos. Struct., vol. 93, no. 7, pp. 1923–1928, 2011, doi: 10.1016/j.compstruct.2011.02.001.

Document information

Published on 18/07/22

Accepted on 20/06/22

Submitted on 29/04/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 1 - Sostenibilidad y reciclaje - Fabricación, 2022

DOI: 10.23967/r.matcomp.2022.07.047

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?