1. Introducción

Los polímeros reforzados con fibras (FRP) se utilizan ampliamente en la fabricación de productos que requieren altas propiedades mecánicas y bajo peso. En consecuencia, dichos materiales se aplican en sectores industriales tales como el aeronáutico, automoción, eólico o naval. Las fibras suelen ser de vidrio o carbono, mientras que el polímero suele ser una resina epoxi, viniléster o poliéster. Sin embargo, la tendencia en los últimos desarrollos de investigación se centra en sustituir las fibras sintéticas por fibras naturales y las resinas termoestables provenientes del petróleo por resinas obtenidas a partir de recursos renovables [1, 2].

Las fibras naturales como el lino, el cáñamo, el kenaf o el yute tienen altas propiedades específicas como rigidez, resistencia al impacto y ductilidad. Además, son aislantes térmicos y acústicos, de bajo costo, de fácil manipulación, renovables y biodegradables. Entre dichas fibras naturales, el lino se presenta como el potencial sustituto de la fibra de vidrio para aplicaciones semi-estructurales y estructurales, proporcionando además un menor impacto ambiental [3, 4].

Sin embargo, el carácter hidrófilo de las fibras naturales da como resultado una alta absorción de humedad y una débil adhesión a las matrices hidrofóbicas. Debido a esta hidrofilia, el uso de fibras naturales en aplicaciones que estén en contacto directo con agua dulce o agua de mar, es muy limitado [5, 6]. En consecuencia, se han llevado a cabo numerosos estudios de hibridación de fibras naturales con fibras sintéticas para lograr una mejor combinación de propiedades mecánicas [7]. Además, se ha considerado también la utilización de láminas en vez de fibras para la hibridación de composites, como es el caso de los laminados Fibra-Metal (FML: Fibre-Metal-Laminates) que han demostrado buenas propiedades mecánicas en aplicaciones de ingeniería marina [8].

Dado que la madera es un material económico, ecológico y tradicional utilizado en construcciones marinas [9], se puede considerar su integración en forma de láminas finas, al igual que en un FML, para la obtención de estructuras tipo Fibra-Láminas de madera (FWL: Fibre-Wood-Laminates). Además, posicionando las láminas de madera en las caras exteriores del compuesto, se obtienen características estéticas de alto valor añadido en el sector náutico. Por tanto, la fabricación de composites híbridos de fibra de lino y láminas de madera (FWL) supone una novedad en cuanto a material medioambientalmente sostenible.

Respecto a los requerimientos mecánicos, una de las cargas críticas a las que se ve sometida una estructura marina como el casco de un barco, es el impacto de baja energía debido a elementos flotantes o a las maniobras que se realizan en el puerto. Aunque existen trabajos en bibliografía que investigan la respuesta al daño de los composites reforzados con fibras de lino [10, 11, 7]; se hace necesario estudiar dicha respuesta a los impactos de baja energía en aplicaciones marinas semi-estructurales y estructurales con exposición directa al agua de mar.

En el presente trabajo se han fabricado y caracterizado materiales híbridos de fibra de lino y láminas de madera de pino (FWL) como refuerzos de una resina bio-epoxi. Dichos biocomposites se sumergieron en agua de mar durante un período de bioactividad marina de seis meses. Posteriormente, se realizaron ensayos de tracción e impacto, caracterizándose el daño estructural mediante inspección por ultrasonidos.

2. Materiales y métodos

2.1. Materiales y fabricación

La bio-epoxi utilizada fue SuperSap 100/1000 Entropy system con el agente de curado INF02 en porcentaje de mezcla en peso de 100:33. La fibra de lino fue un tejido bidireccional (0˚/90˚) y gramaje de 300 g/m2. Por último, las láminas de madera de pino radiata tenían espesores de e= 0,5 mm. Tanto las láminas de madera como la fibra de lino se acondicionaron a T= 23 ˚C y Hr= 50% antes de la fabricación. Se obtuvieron dos tipos de laminados de 300 x 300 mm mediante infusión por vacío:

- Laminados de bio-epoxi reforzada con 5 capas de fibra de lino (FFRB) de espesores e= 3,82 ±0,07 mm y ρ= 28,8 ±0,12 % fibra en volumen.

- Laminados de bio-epoxi reforzada con 3 capas de fibra de lino en el núcleo y 1 lámina de madera en cada cara del laminado (FWL) (Figura 1). El espesor nominal fue de e= 3.2 ± 0.03 mm y ρ= 30.6 ± 0.12% fibra en volumen.

El proceso de infusión a vacío se realizó a temperatura ambiente (T= 23 ˚C) y, para favorecer el flujo de la resina en la dirección z, se taladraron pequeños agujeros en la entrada de la resina. Los laminados fabricados se post-curaron a T= 80 ˚C durante t= 8 h, de acuerdo a las especificaciones del fabricante.

2.2. Inmersión en agua de mar

La mitad de los laminados fabricados se sumergieron en un tanque de agua de mar de V= 20 m3 con recirculación continua de Q= 300 000 l/día en el Research Centre in Experimental Marine Biology and Biotechnology (PIE) de la Universidad del País Vasco (UPV/EHU) situado a orillas del mar Cantábrico. El periodo de inmersión fue de 6 meses, de abril a octubre, considerado como el periodo de mayor bioactividad marina [12] y, en cualquier caso, superior al publicado para la saturación de la absorción de agua de los composites reforzados con fibra de lino (FFRP) [5].

2.3. Ensayos de tracción

Los ensayos de tracción se llevaron a cabo en una máquina universal de ensayos marca Servosis ME-405/10 de acuerdo a la norma ASTM D3039/D3039M y probetas de dimensiones nominales 300 × 25 mm. Se utilizó una célula de carga de 20 kN y una velocidad de ensayo de v= 2 mm/min a temperatura ambiente T= 23 °C. Para medir las deformaciones, se instalaron dos extensómetros (longitudinal y transversal) y se ensayaron 5 probetas sin inmersión y otras 5 probetas después de los 6 meses de inmersión en agua de mar.

2.4. Ensayos de impacto de baja energía

Los ensayos de impacto se llevaron a cabo en una máquina de caída de dardo marca Fractovis-Plus equipada con una célula de carga de 20 kN y un impactor semiesférico de diámetro 20 mm. Mediante la combinación de diferentes masas y alturas (2,045 a 3,045 kg y 0,05 a 1 m) se consiguen energías de impacto en el rango comprendido entre E0= 1 - 30J. Para los ensayos, se mecanizaron probetas cuadradas de 70 mm que se sujetan en la máquina mediante un sistema neumático de anclaje.

Aplicando la segunda ley de Newton y los datos de Fuerza de contacto-t (F(t)) proporcionados por la máquina durante los ensayos, se obtienen las curvas de desplazamiento – t (δ(t)) y, mediante integración, las curvas de Energía-tiempo (E(t)). En función de dichos datos, se pueden obtener los perfiles energéticos de los biocomposites a estudio [13].

2.5. Microscopía Electrónica de Barrido (SEM).

El estudio de las superficies de rotura a tracción de los biocomposites ha permitido investigar la adhesión entre la bio-epoxi y las láminas de madera y la fibra de lino. Dicho análisis se llevó a cabo con un Microscopio Electrónico de Barrido (SEM) marca Joel (JSM-6400) y, para ello, las superficies de las probetas se recubrieron con oro.

2.6. Inspección no destructiva por ultrasonidos

La inspección no destructiva (NDT) del daño generado a las probetas impactadas se llevó a cabo mediante un equipo de ultrasonidos pulso-eco Tecnitest C-Scan a una frecuencia de 1 MHz. Las muestras se sumergieron en agua como medio de transmisión y las imágenes se obtuvieron en una escala de 25 colores que variaban de decibelio a decibelio comenzando a 0 dB. La inspección por ultrasonidos se utiliza ampliamente para identificar y cuantificar el daño por impacto en laminados de resina reforzada con fibras (FRP) [14].

3. Resultados y discusión

3.1. Inmersión en agua de mar

Todas las probetas de biocomposites experimentaron decoloración tras la inmersión en agua de mar debido a las reacciones de foto-oxidación provocadas por la absorción de moléculas de agua de la resina bio-epoxi y por los rayos UV. El periodo de 6 meses de inmersión fue más que suficiente para saturar los biocomposites [15] midiéndose un aumento de espesor del 2,6 % en el FFRB y prácticamente despreciable en el FWL. Por lo tanto, se puede concluir que las láminas de madera actúan como barrera frente a la absorción de humedad de la fibra de lino.

3.2. Propiedades a tracción

La Tabla 1 muestra los resultados de los ensayos a tracción del FFRB y del FWL antes y después de inmersión. Los valores obtenidos para el FFRB sin inmersión son similares a los reportados en la literatura [6, 15]. Respecto al FWL, se observa que las láminas de madera, posicionadas en la dirección de la veta, aumentan el módulo a tracción más del ΔE= 57% en comparación con el FFRB. Por el contrario, se reduce la resistencia a tracción Δσ= -6 MPa y el punto de rotura se alcanza sin apenas elongación. Por lo tanto, se puede concluir que el FWL es más rígido y frágil que el biocomposite FFRB.

| Material | Antes de inmersión | Después de inmersión | ||||

| E (GPa) | σ (MPa) | Ɛb (%) | E (GPa) | σ (MPa) | Ɛb (%) | |

| FFRB | 7,3±0,1 | 95,3±2,4 | 2,2±0,16 | 6,8±0,1 | 90,2±2,9 | 2,4±0,08 |

| FWL | 11,5±0,5 | 89,2±1,9 | 0,9±0,05 | 11,0±0,8 | 87,2±2,2 | 1,1±0,02 |

E: Módulo de Young; σf: Resistencia a tracción; εb: elongación a rotura

Respecto a los valores obtenidos para ambos biocomposites después de su inmersión en agua de mar. Se constatan menores caídas del módulo del Young y de la resistencia a tracción en el FWL (ΔE= -4,35 %) frente al FFRB (ΔE= -6,85 %). Por lo tanto, se puede afirmar que el efecto barrera a la absorción de humedad de las láminas de madera evita la pérdida de propiedades mecánicas a tracción.

3.3. Análisis SEM

El análisis fractográfico de las superficies de rotura ayuda a comprender los resultados de tracción. Antes de la inmersión en agua de mar (Figura 2a), el modo de fallo del FFRB se produce por desprendimiento de la fibra de lino debido a la baja adherencia fibra-matriz, habitual en los composites reforzados con fibras de lino [6]. Después de la inmersión en agua de mar Figura 2b, las fibras de lino crecen en volumen debido a su hidrofilicidad, lo que conduce a una mayor adhesión física entre la fibra y la matriz explicando la mayor deformación a la rotura del FFRB húmedo.

|

|

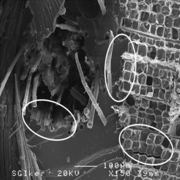

La Figura 3 muestra las superficies de fractura del FWL antes (a) y después (b) de la inmersión en agua de mar. Se puede observar que la matriz bio-epoxi rellena la microestructura celular de la madera durante el proceso de fabricación, hecho que puede explicar el efecto barrera contra la absorción de agua en los FWL. En cuanto a los micromecanismos de fractura, por un lado, las paredes celulares de la lámina de madera de pino presentan fractura frágil tras la inmersión (Figura 3b). Por otro lado, la fibra de lino presenta desprendimiento, extracción de fibra y fractura frágil. Respecto a la matriz bio-epoxi, se observa una superficie lisa de rotura en ambos casos, típica de la fractura frágil.

|

|

3.4. Ensayos de impacto de baja energía

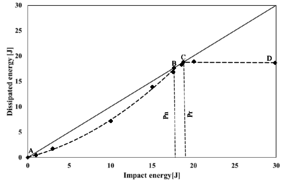

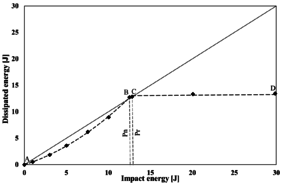

El gráfico de energía representa la evolución de la energía disipada (Edis) frente a la energía de impacto incidente (E0). La línea de equi-energía (línea discontinua) se traza como una diagonal e identifica el límite superior de Edis. La Figura 4 muestra los diagramas de energía para el FFRB antes (a) y después (b) de su inmersión en agua de mar. Se puede observar que, a bajas energías, es decir, en la región de no penetración, Edis aumenta cuadráticamente con la energía de impacto hasta alcanzar la línea de equi-energía en el punto B o umbral de penetración. Los umbrales de penetración correspondientes son EB= 17,66 J (Figura 4a) y EB= 24,69 J (Figura 4b). Este aumento tras la inmersión se debe al proceso de plastificación inducido por la absorción de humedad [5, 15]. El rango de penetración (B-C) donde el percutor se clava en las muestras y no rebota, es muy corto en el material sin sumergir y no aparece después de la inmersión. El punto C o umbral de perforación, se alcanza en EC= 18,80 J (Figura 4a) y EC= 24,69 J (Figura 4b). Por lo tanto, las probetas sumergidas presentan mayor capacidad de disipar energía incidente. En la última región o región de perforación, la energía disipada es siempre la misma y el impactor no provoca más daños en las muestras ya que están perforadas.

|

|

| (a) | (b) |

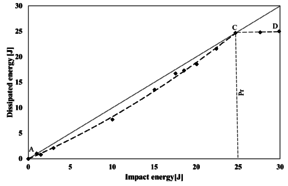

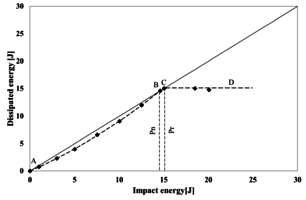

En la Figura 5 se observan los perfiles energéticos del FWL antes (a) y después (b) de su inmersión en agua de mar. Los umbrales de penetración se han extrapolado dando los valores EB = 12,52 J (Figura 5a) y EB = 14,60 J (Figura 5b). Estos valores son significativamente inferiores a los correspondientes al bioepoxi reforzado con fibra de lino, por lo que el FWL presenta menor ductilidad y menor capacidad para absorción de energía de impacto. El rango de penetración (B-C) en el que las probetas disipan toda la energía del impacto es muy corto y el umbral de perforación se alcanza en EC= 12,84 J (Figura 5a) y EC = 15,05 J (Figura 5b). El proceso de plastificación se evidencia nuevamente debido a la absorción de humedad. A partir de dichos valores, las muestras se perforan no pudiendo absorber mayor energía incidente.

|

|

| (a) | (b) |

Si se comparan los perfiles de daño de ambos biocomposites, se puede observar que el FWL tiene menor capacidad de absorción de energía de impacto que el FFRB [13], lo que indica que las láminas de madera no son adecuadas para la hibridación de los biocomposites de lino en aplicaciones sometidas a elevados niveles de energía de impacto. Esto se debe a que, en las láminas delgadas de madera, el fallo del material en la dirección perpendicular a la veta realiza un efecto debilitante de la estructura [16].

3.5. Inspección del daño por ultrasonidos

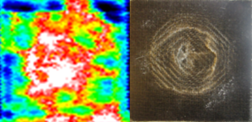

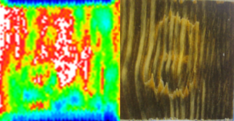

La Figura 6 muestra el C-Scan y las imágenes ópticas correspondientes del FFRB para E0= 15 J, es decir, en la región de no penetración. Sin inmersión (Figura 6a) la forma del daño es concéntrica alrededor de la zona de impacto del percutor semiesférico y se producen grietas en la matriz, fractura de fibras y delaminación [17]. Después de la inmersión en agua de mar (Figura 6b) se aprecia decoloración de la matriz y, en la inspección C-Scan, un daño significativo en forma de cruz (0º/90º) lo que indica que son las fibras bidireccionales de lino las que absorben la mayoría del impacto debido a su mayor ductilidad, con el consiguiente proceso de delaminación.

|

|

| (a) | (b) |

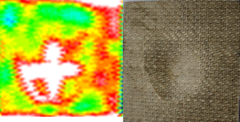

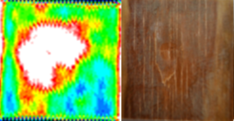

En la Figura 7 se observan el C-Scan y las imágenes ópticas correspondientes al FWL para E0= 10 J, es decir, en la región de no penetración ya que a E0= 15 J el FWL seco ya sufre perforación. En el FWL sin inmersión (Figura 7ª), la capa superior de madera de pino se rompe a lo largo de su veta. El daño tras la inmersión en agua de mar (Figura 7b), creció concéntricamente alrededor del impacto y las fibras de lino bidireccionales se convirtieron en el principal portador de carga debido a su mayor ductilidad y al proceso de delaminación que se produjo.

|

|

| (a) | (b) |

4. Conclusiones

Este trabajo tuvo como objetivo determinar si la hibridación de biocomposites reforzados con fibra de lino y láminas de madera de pino es beneficiosa en términos de propiedades a tracción e impacto. Además, se ha estudiado el efecto de la inmersión prolongada en agua de mar sobre dichas propiedades mecánicas. En función de los resultados experimentales, se concluye que:

- Los resultados de los ensayos de tracción demuestran que las láminas de madera confieren al FWL mayor rigidez y resistencia frente al FFRB, siempre que las direcciones de la veta de la madera y la tensión principal estén alineadas o paralelas entre sí.

- Durante la fabricación por infusión, la matriz bio-epoxi rellena la estructura celular de la madera y, de este modo, actúa como barrera reduciendo la humedad absorbida por las fibras de lino. En consecuencia, se reduce la pérdida de rigidez en situaciones de inmersión en agua de mar.

- En cuanto a los resultados de impacto, la chapa de madera tuvo un efecto negativo, ya que redujo los umbrales de energía de penetración y perforación. La introducción de varias chapas de madera delgadas con diferentes orientaciones de veta podría mejorar el rendimiento a impacto del FWL.

En base a las conclusiones del presente trabajo de investigación, se podría afirmar que los FWL son materiales a tener en cuenta para aplicaciones en contacto con agua de mar. Sin embargo, se requieren más estudios enfocados a estudiar laminados más gruesos con diferentes secuencias de apilamiento y direcciones de la veta de las láminas de madera.

Agradecimientos

Los autores agradecen el apoyo y la financiación de la investigación al programa de Grupos de Investigación del Gobierno Vasco (IT1613-22 y IT1514-22).

Bibliografía

| [1] | N. Venkatesh, K. Mohan y K. Vijayananda, «A Review on Natural Fiber Composite Material in Automotive Applications,» Engineering Science, vol. 18, pp. 1-10, 2022. |

| [2] | J. Praveenkumara et al., «Recent developments and challenges in natural fiber composites: A review,» Polymer Composites, vol. 43, nº 5, pp. 2545-2561, 2022. |

| [3] | K. Pickering, M. Aruan Efendy y T. Le, «A review of recent developments in natural fibre composites and their mechanical performance,» Composites part A: Applied Science and Manufacturing, vol. 83, pp. 98-112, 2016. |

| [4] | A. Gholampour y T. Ozbakkaloglu, «A review of natural fiber composites: properties, modification and processing techniques, characterization, applications,» Journal of Materials Science, nº 55, p. 829–892, 2020. |

| [5] | P. Davies, M. Arhant y E. Grossmann, «Seawater ageing of infused flax fibre reinforced acrylic composites,» Compoites. Part C. Open Access, vol. 8, p. 100246, 2022. |

| [6] | A. Moudood, A. Rahman, A. Öchsner, M. Islam y G. Francucci, «Flax fibre and its composites: An overview of water and moisture absorption impact on their performance.,» Journal of Reinforced Plastics and Composites, vol. 38, p. 323–339, 2019. |

| [7] | M. Muneer Ahmed, H. Dhakal, Z. Zhang, A. Barouni y R. Zahari, «Enhancement of impact toughness and damage behaviourof natural fibre reinforced composites and their hybrids through novel improvement techniques: A critical review.,» Composite Structures, vol. 259, p. 113496, 2021. |

| [8] | M. Najafi, A. Darvizeh y R. Ansari, «Effect of salt water conditioning on novel fibre metal laminates for marine applications,» Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, vol. 233, p. 1542–1554, 2019. |

| [9] | V. Bucci, P. Corigliano, V. Crupi, G. Epasto, E. Guglielmino y A. Marinò, «Experimental investigation on Iroko wood used in shipbuilding,» Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, vol. 231, p. 128–139, 2017. |

| [10] | I. Živkovi´c, C. Fragassa, A. Pavlovi´c y T. Brugo, «Influence of moisture absorption on the impact properties of flax, basalt and hybrid flax/basalt fibre reinforced green composites,» Composites. Part B. Engineering., vol. 111, p. 148–164, 2017. |

| [11] | H. Dhakal, E. Le Méner, M. Feldner, C. Jiang y Z. Zhang, «FallingWeight Impact Damage Characterisation of Flax and Flax Basalt Vinyl Ester Hybrid Composites,» Polymers, vol. 12, p. 806, 2020. |

| [12] | R.-B. M. y C. J. C., «Development and Limitations of Biological Activity in Surface Waters,» de Marine Geochemistry, Oxford University Press, 2016, p. 206–234. |

| [13] | P. Feraboli y K. Kedward, «A new composite structure impact performance assessment program,» Composites Science and Technology, vol. 66, p. 1336–1347, 2006. |

| [14] | M. A. L.-A. A. L. M. A. J. Amenabar I, «Comparison and analysis of non-destructive testing techniques suitable for delamination inspection in wind turbine blades,» Composites Part B: Engineering , vol. 42, nº 5, pp. 1298-1305, 2011. |

| [15] | L. Yan y N. Chouw, «Effect of water, seawater and alkaline solution ageing on mechanical properties of flax fabric/epoxy composites used for civil engineering applications,» Construction and Building Materials, vol. 99, p. 118–127, 2015. |

| [16] | Z. Naghizadeh, M. Pol, A. Alawode, M. Faezipour, G. Liaghat, B. Via y A. Abdolkhani, «Performance Comparison ofWood, Plywood, and Oriented Strand Board under High-and Low-Velocity Impact Loadings,» Forest Products Journal, vol. 71, p. 362–370, 2021. |

| [17] | A. C. İ. B. K. R. Aktaş M, «An experimental investigation of the impact response of composite laminates,» Composite structures, Vols. %1 de %2307-13, nº 4, p. 87, 2009. |

Document information

Published on 08/01/25

Accepted on 31/03/24

Submitted on 13/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 7 - Caracterización - Sostenibilidad y Reciclaje, 2025

DOI: 10.23967/r.matcomp.2025.07.09

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?