1 Introducción

Partiendo de los estudios numéricos realizados por Correa et al. [1-4] acerca del comportamiento de material compuesto sometido a cargas de compresión transversal, este trabajo se centra en identificar de manera experimental las diferentes fases del mecanismo de fallo producidas en probetas de fibra de carbono sometidas a cargas de compresión.

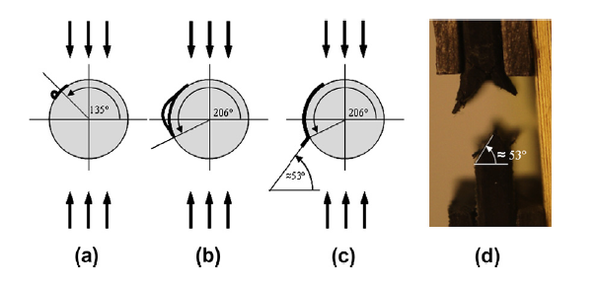

Según estos trabajos previos, el fallo inicial producido por cargas a compresión, por ejemplo en el caso de cargas de impacto, se inicia en la interfase fibra-matriz en forma de pequeña grieta centrada en 135° con una «burbuja» en su extremo inferior (Figura 1a). El crecimiento de la grieta se produce de forma inestable a lo largo de la interfase hasta alcanzar cierta longitud que coincide con el cierre de la «burbuja», aproximadamente en 206° (Figura 1b). A partir de aquí, el crecimiento de la grieta se vuelve estable dando pie al internamiento de la grieta en la matriz, fenómeno conocido como kinking (Figura 1c). La particularidad es que la grieta no se adentra con una orientación arbitraria en la matriz, sino con un ángulo aproximado de 53°, coincidente con el ángulo macromecánico de fallo medido experimentalmente formado por la macrogrieta generada a partir de la coalescencia de estas grietas ya internadas en la matriz (Figura 1d). Este ángulo macromecánico de rotura también ha sido puesto de manifiesto por otros autores (Puck y Schürmann [5], Christensen y De Teresa [6]).

Por consiguiente y para este estudio, se han identificado las fases del mecanismo de fallo como:

- Fase I: inicio del fallo en la interfase.

- Fase II: crecimiento de la grieta a lo largo de la interfase.

- Fase III: internamiento de la grieta en la matriz, kinking.

- Fase IV: macrogrieta.

Tras el proceso de fabricación de probetas para ensayos a compresión, la realización de los ensayos a distintos niveles de carga y la preparación de las muestras para la inspección al microscopio óptico, se realizó el análisis de las muestras para poder llevar a cabo la identificación de las fases, tal y como se describe en los siguientes apartados.

2 Proceso de fabricación

2.1 Fabricación de probetas para ensayo a compresión

Las probetas que se fabrican para realizar ensayos a compresión tienen una geometría y dimensiones muy concretas, definidas en la norma I+D-E-51 [7].

El material empleado durante el proceso de fabricación es un material compuesto presentado como preimpregnado en forma de cinta unidireccional, formado por fibra de carbono y resina epoxi, llamado Hexply AS4/8552 que tiene un 34% de contenido en resina y 194 g de fibra por unidad de área. Además, para la fabricación ha sido necesario el uso de un adhesivo empleado en el pegado de los tacos propios de estas probetas. Se trata de un adhesivo tipo epoxi en película con un tejido de poliamida, conocido como Adhesivo Film AF-163-2-K.06.

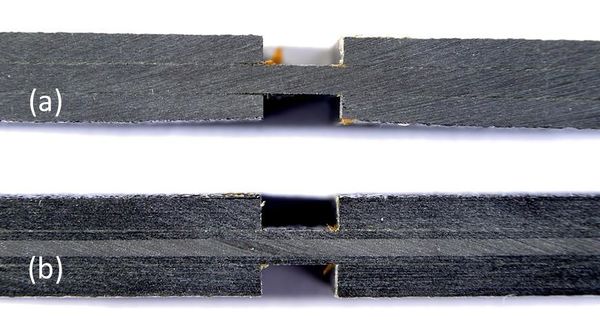

Se han fabricado dos tipos de probetas. Por un lado, probetas con fibras orientadas a 90° respecto al eje longitudinal de la probeta, de diez capas de espesor tanto en la zona central como en los tacos (Figura 2a). Por otro lado, probetas con fibras orientadas a 0°/90°/0° en la zona central y con orientación de fibra en los tacos a 0°, también respecto al eje longitudinal de la probeta. La distribución de capas de material es [03,903]s en la zona central y, en el caso de los tacos, se trata de doce capas de material a 0° (Figura 2b).

2.2 Preparación de muestras para la inspección al microscopio

Una vez que las probetas han sido ensayadas, se deben preparar para la inspección al microscopio.

La preparación de las muestras requiere de dos fases.

En la primera, cada probeta debe quedar encapsulada. Para ello, se reduce el tamaño de la probeta cortándola mediante un disco de polvo de diamante y se introduce en un molde junto con resina acrílica para embutición en frío. Esta resina acrílica se consigue gracias a la mezcla en una determinada proporción de los productos VersoCit-2 Powder y VersoCit-2 Liquit, y se vierte en los moldes FixiForm, moldes de polipropileno cuya base es desmontable y diámetro de 40 mm.

La segunda fase consiste en desmoldear la muestra y lijarla y pulirla, para lo cual se ha hecho uso de la máquina de lijado y pulido Saphir 520 y del sistema de dosificación automático LaboDoser, que proporciona de forma continua y uniforme las soluciones de diamante para el pulido.

El proceso de lijado y pulido constará de cuatro pasos como muestra la Tabla 1.

| Pasos | Tamaño de grano en lija y paños | Lubricante | Tiempo (min) | Fuerza (N) | Velocidad (rpm) |

| Lijado | Lija de SiC#320, 320 µm | Agua | 5 | 40 | 80 |

| Lijado fino | Paño 9 µm | Líquido 9 µm | 6 | 40 | 80 |

| Pulido | Paño 3 µm | Líquido 3 µm | 5 | 40 | 80 |

| Pulido fino | Paño 1 µm | Líquido 1 µm | 3 | 40 | 80 |

Finalmente, las muestras deben limpiarse con agua para eliminar cualquier resto de líquido lubricante y secarse con cuidado, sin dañar la superficie trabajada con arañazos o huellas que puedan impedir un buen análisis al microscopio.

3 Ensayos a compresión

Para la realización de los ensayos a compresión, se ha hecho uso de la Máquina de Ensayos Instron 4482 y de un útil de ensayo propio para la compresión [8].

En el caso de las probetas con fibras orientadas a 90° (unidireccionales), se ensayó en primer lugar un grupo de cinco probetas hasta rotura con el fin de obtener la tensión media de rotura.

La Tabla 2 muestra los valores medios (µ), máximos y mínimos de carga última y tensión última así como la desviación típica (σ) y el coeficiente de variación (CV(%)).

| µ | Máximo | Mínimo | σ | CV(%) | |

| Carga última (N) | 7312.57 | 7447.75 | 7092.63 | 155.40 | 2.13 |

| Tensión última (Yc) (MPa) | 279.75 | 287.32 | 274.39 | 4.75 | 1.70 |

La tensión media de rotura es por tanto 279.75 MPa. A partir de este valor se realizaron diversas series de ensayos hasta un límite de carga calculado para cada probeta a partir del ancho y espesor de la sección de rotura, y de un porcentaje de la tensión media de rotura. Los niveles de carga estudiados fueron 25%, 50%, 75% y 80% de la tensión media de rotura (donde se ensayaron seis probetas para cada nivel de carga); 85% y 90% de la tensión media de rotura (ensayándose dos probetas por nivel de carga que fueron posteriormente descartadas para la inspección microscópica por romper de forma prematura).

Las inspecciones al microscopio de estas probetas, tras ser ensayadas, mostraron que únicamente se producían macrogrietas visibles a pocos aumentos en aquellas probetas ensayadas hasta rotura, concretamente en la zona de rotura y en algunos casos en los tacos, lo que muestra que el mecanismo de rotura es muy explosivo. Aquellas que únicamente eran visibles a 1000 aumentos (100x), sólo se vieron en las probetas ensayadas al 50% y al 80% de la tensión media de rotura, siendo un total de dos macrogrietas localizadas al 50% y otras dos al 80%. Por último, se observaron las tres fases del mecanismo de fallo a todos los niveles de carga por debajo del de rotura. Estos resultados se muestran con más detalle en la Sección 4.

Para las probetas de laminados [03,903]s (multidireccionales) se procedió de manera similar. Se ensayaron previamente cinco probetas hasta rotura.

En la Tabla 3, se encuentran los valores medios (µ), máximos y mínimos de carga última y tensión última así como la desviación típica (σ) y el coeficiente de variación (CV(%)).

| µ | Máximo | Mínimo | σ | CV(%) | |

| Carga última (N) | 24456.33 | 25388.28 | 23808.87 | 758.48 | 3.10 |

| Tensión última (Xc) (MPa) | 883.73 | 908.61 | 857.98 | 23.87 | 2.70 |

En este caso, el valor medio de la tensión última de rotura es de 883.73 MPa. De nuevo, se ensayaron otros grupos de probetas a diferentes niveles de carga calculados a partir del valor medio de la tensión última. En este caso se ensayaron: una probeta al 70% de la tensión media de rotura, seis probetas al 75% y 90%, y cinco probetas al 95%.

Las inspecciones revelaron que, nuevamente, únicamente las probetas ensayadas hasta rotura mostraban macrogrietas visibles a pocos aumentos en la zona de rotura y en la zona comprendida entre los tacos. A niveles de carga próximos al de rotura (90% y 95%), sí se observaron a grandes aumentos (100x) algunas grietas. Por otro lado, en este tipo de probetas fue más difícil identificar las fases del mecanismo de fallo, localizándose por ejemplo únicamente el inicio de la nucleación de grieta de interfase (Fase I) al 95% de carga. De nuevo, estos resultados se verán con más detalle en la Sección 4.

4 Inspección al microscopio

Una vez que las probetas han sido ensayadas y encapsuladas, se puede comenzar con la inspección al microscopio.

Para ello, se ha hecho uso de un microscopio binocular invertido modelo Eclipse MA100 del fabricante Nikon y del programa para microscopía Perfect Image V8.01, que permite visualizar la muestra en tiempo real y, la toma y edición de imágenes.

El objetivo de la inspección microscópica ha consistido en identificar tanto en las probetas con laminados a 90° como en las probetas con laminados [03, 903]s, las diferentes fases del mecanismo de fallo así como medir la amplitud de las grietas de interfase y la orientación del internamiento de la grieta en la matriz, kinking.

4.1 Fases y daños observados

Para identificar los diferentes tipos de defectos encontrados en las muestras ensayadas, se ha partido, tal y como se comenta al comienzo de este trabajo, de los estudios realizados por Correa et al. [1-4].

Además de las fases del mecanismo de fallo mencionadas en la Sección 1, también se han encontrado otros tipos de daños que se han identificado como:

- Daño V: oquedad.

- Daño VI: grieta tangente a una o varias fibras.

- Daño VII: grieta que toca en un punto a una fibra.

- Daño VIII: grieta en la matriz.

Cabe mencionar la dificultad que entraña en algunos casos la identificación de ciertas fases o daños.

Para el caso de probetas con laminados a 90°, se expone en la Tabla 4 el total de defectos contabilizados en cada grupo de probetas, y en la Tabla 5 los porcentajes de defectos en las probetas ensayadas al 25%, 50%, 75% y 80% de la tensión media de rotura.

| 25% de tensión media de rotura | 50% de tensión media de rotura | 75% de tensión media de rotura | 80% de tensión media de rotura | |

| Total de defectos contabilizados | 182 | 130 | 66 | 117 |

| Tipo de defecto | 25% de tensión media de rotura | 50% de tensión media de rotura | 75% de tensión media de rotura | 80% de tensión media de rotura |

| Fase I | 4.95% | 2.3077% | 1.51% | 0.854% |

| Fase II | 2.75% | 4.615% | 3.03% | 2.564% |

| Fase III | 1.65% | 3.077% | 1.51% | 4.27% |

| Fase IV | 0 | 1.54% | 0 | 1.7% |

| Daño V | 4.4% | 3.077% | 24.24% | 12.82% |

| Daño VI | 34.065% | 44.61% | 36.36% | 34.18% |

| Daño VII | 13.73% | 10.77% | 1.51% | 11.11% |

| Daño VIII | 38.46% | 30% | 31.81% | 32.48% |

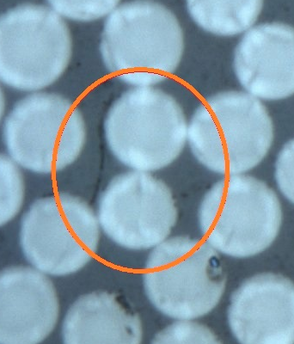

Tal y como puede verse en la Tabla 5, predomina en todos los grupos de probetas el Daño VI, Daño VII y Daño VIII. Por el contrario, la Fase IV únicamente está presente en probetas ensayadas al 50% y 80% de la tensión media de rotura. El resto de fases se localiza a todos los niveles de carga. A modo de ejemplo, la Figura 3 (a), muestra un caso de Fase II a un nivel de carga del 50%, mientras que la Figura 3 (b), presenta una Fase III para el 80% de la tensión media de rotura.

|

|

| (a) | (b) |

En el caso de las probetas de laminados [03,903]s la Tabla 6 muestra el total de defectos contabilizados en cada grupo de probetas, y la Tabla 7 los porcentajes de defectos en las probetas ensayadas al 70%, 75%, 90%, 95%, 95% «otro plano» (se consigue mediante un segundo proceso de lijado y pulido de algunas de las probetas ensayadas hasta el 95%, en las que la calidad del primer pulido no se consideró satisfactoria), de la tensión media de rotura.

| 70% de tensión media de rotura | 75% de tensión media de rotura | 90% de tensión media de rotura | 95% de tensión media de rotura | 95% (otro plano) | |

| Total de defectos contabilizados | 49 | 17 | 100 | 116 | 296 |

| Tipo de defecto | 70% de tensión media de rotura | 75% de tensión media de rotura | 90% de tensión media de rotura | 95% de tensión media de rotura | 95% (otro plano) |

| Fase I | 0 | 0 | 0 | 0 | 2.36% |

| Fase II | 4.08% | 0 | 4% | 6.034% | 5.74% |

| Fase III | 6.12% | 5.88% | 0 | 4.31% | 5.067% |

| Fase IV | 0 | 0 | 3% | 7.76% | 0.676% |

| Daño V | 16.32% | 23.53% | 29% | 13.8% | 10.47% |

| Daño VI | 28.57% | 11.76% | 32% | 30.17% | 43.34% |

| Daño VII | 0 | 0 | 0 | 8.62% | 9.46% |

| Daño VIII | 44.90% | 58.82% | 32% | 29.31% | 23.31% |

Como puede apreciarse en la Tabla 7, predomina en todos los grupos de probetas el Daño VI y el Daño VIII. Por el contrario, la Fase I únicamente está presente en las probetas ensayadas hasta el 95% de la tensión media de rotura y observadas en el plano obtenido del segundo proceso de lijado y pulido.

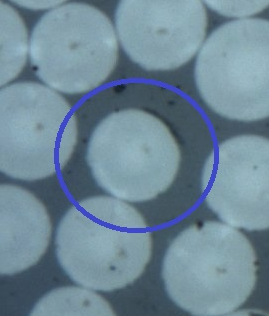

Las probetas ensayadas al 95% de la tensión media de rotura son las que más fases y daños presentan. En concreto, las probetas con tensiones últimas de 843.94 MPa y 845.10 MPa, presentaron macrogrietas visibles a 100x, Figura 4.

4.2 Identificación de la Fase I

Localizar en las distintas probetas el inicio de la grieta de interfase, Fase I, ayuda a saber a qué nivel de carga se empieza a producir el daño.

Como ya se ha comentado en el apartado 4.1, en el caso de las probetas con laminados a 90°, la Fase I se localiza (aunque en pequeña medida) a todos los niveles de carga ensayados, pero en el caso de las probetas multidireccionales únicamente se localiza al 95% de la carga. Esto puede ser debido al hecho de que el espesor de las probetas unidireccionales es mayor que el de la capa a 90º de las multidireccionales. Puesto que el fallo a compresión se muestra como bastante explosivo, es de entender que la Fase I avanza rápidamente hacia la Fase II o incluso hacia la Fase III, de ahí su difícil detección.

La localización de la Fase I se ha llevado a cabo midiendo la amplitud de la grieta de interfase; en este sentido, aún cuando los estudios numéricos previos [2] asumían un despegue de 10º para la Fase I, en este trabajo no se han encontrado extensiones de grietas de interfase por debajo de los 20°. En base a esto, se han considerado como Fase I aquellos daños en la interfase fibra-matriz cuya amplitud se encuentre únicamente en el rango 20º-30º. En cualquier caso, es necesario aclarar que no resulta posible distinguir entre las Fases I y II con las herramientas de las que se dispone, entre otras cosas porque tampoco numéricamente está claro si existe una separación real entre ambas fases (a la luz de trabajos más recientemente publicados sobre Mecánica de Fractura Finita, Mantič [9]).

La Figura 5, correspondiente a una probeta unidireccional ensayada al 25% de la tensión media de rotura, muestra un caso de Fase I con amplitud comprendida en el rango anteriormente mencionado.

4.3 Amplitud de las grietas de interfase

Otro punto de estudio interesante ha sido la medición de la extensión de las grietas de interfase (despegues) que da paso al kinking, es decir, antes de producirse el cambio de Fase II a Fase III.

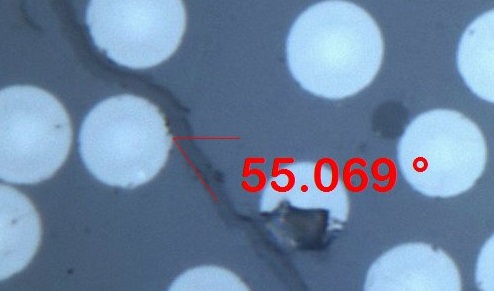

Esta medición se ha realizado en las macrogrietas visibles a pocos aumentos, en concreto en las producidas en las probetas ensayadas hasta rotura y que presentan una orientación comprendida en el rango 50°-70°, propio de la compresión.

En el caso de las probetas de laminados unidireccionales, estas macrogrietas se encuentran cercanas a la zona de rotura. Para el caso de las probetas de laminados multidireccionales las macrogrietas estudiadas se encuentran en la zona comprendida entre los tacos.

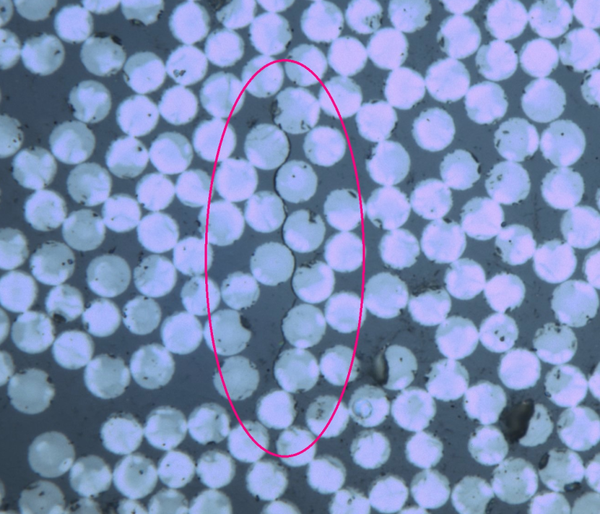

El criterio empleado para la medición de la amplitud de la grieta de interfase ha consistido en considerar la fibra en la que se está midiendo como única fibra, es decir, sin tener presente el resto de fibras que la rodean y por las que también bordea la grieta. En ciertos casos, y por proximidad entre fibras, no se sabe dónde empieza la grieta de interfase en una de las fibras y dónde acaba para unirse con la grieta de interfase de otra fibra, por este motivo se ha considerado el anterior criterio, centrándose en toda la grieta de interfase que bordea la fibra donde se está realizando la medición, sin importar el resto de fibras.

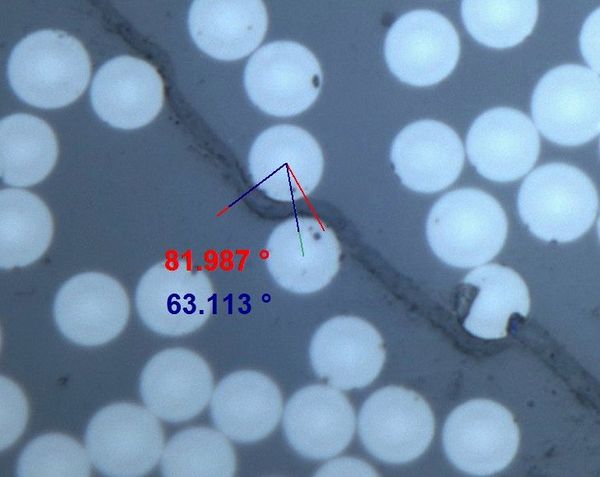

Aun siendo este criterio válido, ya que sirve para analizar las grietas de interfase de fibras más o menos aisladas y de fibras que se encuentran próximas unas de otras, puede dar lugar a errores en la medición. Con la Figura 6 se pretende reflejar este hecho. En color rojo se muestra la medida tomada según el criterio mencionado, y en color azul se muestra la medida tomada si se midiese desde una recta que une ambos centros de dos fibras próximas (color verde) hasta el extremo de la grieta de interfase. Como puede verse, existe una diferencia de aproximadamente 19° entre ambas medidas.

A pesar de esto, se mantuvo el criterio ya mencionado por considerarlo bastante objetivo y válido para la medición de las amplitudes de grietas de interfase en cualquier disposición de fibra.

Tanto para las probetas de laminados unidireccionales como multidireccionales se calculó un porcentaje referente a la cantidad de ángulos de amplitud de grietas de interfase comprendidos en un cierto intervalo a partir del número total de amplitudes medidas en cada grieta.

Para el caso de probetas con laminados a 90°, la Tabla 8 muestra el total de amplitudes medidas en cada grieta, y la Tabla 9, el porcentaje de ángulos en cada intervalo.

| Probeta 1A, grieta inclinación 64.5° | Probeta 3A, grieta inclinación 61.4° | Probeta 4A, grieta inclinación 57.7° | Probeta 4A, grieta inclinación 65.4° | Probeta 6A, grieta inclinación 55.1° | |

| Total de amplitudes | 20 | 11 | 23 | 34 | 39 |

| Amplitud grietas de interfase | Probeta 1A, grieta inclinación 64.5° | Probeta 3A, grieta inclinación 61.4° | Probeta 4A, grieta inclinación 57.7° | Probeta 4A, grieta inclinación 65.4° | Probeta 6A, grieta inclinación 55.1° |

| ˂60° | 5% | 0% | 4.35% | 11.76% | 2.56% |

| 60°-70° | 25% | 9.09% | 8.7% | 11.76% | 20.51% |

| 70°-80° | 5% | 9.09% | 17.4% | 20.58% | 15.38% |

| 80°-90° | 10% | 0% | 30.43% | 29.41% | 23.07% |

| 90°-100° | 10% | 45.45% | 8.7% | 8.82% | 7.69% |

| ˃100° | 40% | 36.36% | 30.43% | 17.64% | 28.2% |

Tal y como muestra la Tabla 9, en las cuatro probetas hay un predominio de amplitud de grietas de interfase mayor de 100°. En general, las amplitudes medidas tienden a ser grandes, pero es necesario tener presente el criterio de medición utilizado. Con el margen de error de 19°, los valores de esta tabla variarían haciendo que por ejemplo, amplitudes medidas con valores en el rango 90°-100° pasaran al rango anterior, y así sucesivamente. En ese caso, las medidas de las amplitudes estarían en rangos de ángulos cercanos a los obtenidos en los modelos numéricos de Correa et al. [1-4], es decir el rango 70°-80° (correspondiente a una grieta que se iniciase en 130º y alcanzase aproximadamente la posición de 206º, por tanto tendría una longitud aproximada de 76º).

Igualmente, se muestran los resultados para el caso de las probetas con laminados multidireccionales.

| Probeta 4A, grieta inclinación 54.5º | Probeta 4A, grieta inclinación 62.7º | Probeta 4A, grieta inclinación 66.8º | |

| Total de amplitudes | 15 | 15 | 11 |

| Amplitud de grietas de interfase | Probeta 4A, grieta inclinación 54.5º | Probeta 4A, grieta inclinación 62.7º | Probeta 4A, grieta inclinación 66.8º |

| ˂60° | 6.67% | 6.67% | 0% |

| 60°-70° | 13.33% | 26.67% | 0% |

| 70°-80° | 6.67% | 13.33% | 45.45% |

| 80°-90° | 13.33% | 20% | 9.09% |

| 90°-100° | 26.67% | 0% | 0% |

| ˃100° | 33.33% | 33.33% | 45.45% |

Se puede observar en la Tabla 11 que en las tres macrogrietas estudiadas predomina un valor de amplitud de grietas de interfase superior a 100°, siendo el siguiente rango predominante el de ángulos comprendidos entre 70° y 80°. Al igual que ocurría en las probetas con laminados a 90°, con el margen de error de 19°, los valores de esta tabla variarían haciendo que los resultados se acercaran al modelo numérico.

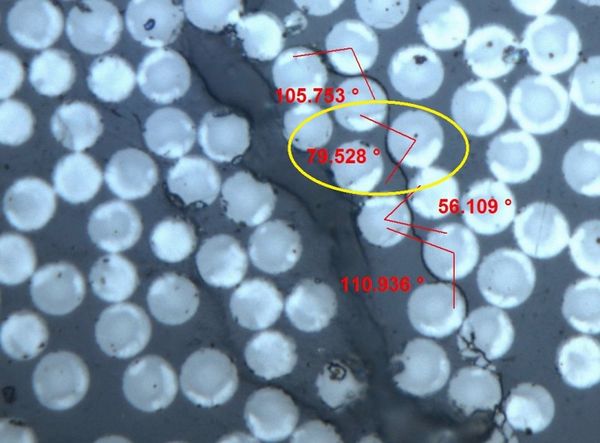

Es necesario destacar en cualquier caso que el estudio numérico planteado en Correa et al. [2] se lleva a cabo sobre modelos de fibra única, lo que supone una diferencia con la realidad experimental del material aquí estudiado que presenta un 66% de contenido en fibra. En las inspecciones microscópicas realizadas no se han encontrado fibras aisladas con grietas de interfase, pero sí se ha podido comprobar que en aquellos casos en los que la fibra pudiera considerarse que está parcialmente aislada, como podría ser que compartiera grieta con otras fibras pero se distinguiera perfectamente de dónde a dónde va la grieta de interfase, la amplitud de grieta de interfase sí resulta estar en torno al ángulo de 76° predicho por los estudios numéricos. En este tipo de caso además, el criterio de medición comentado al comienzo del apartado es válido y no incurre en ningún error. La Figura 7 muestra varias mediciones de extensión de grietas de interfase, señalando aquella parcialmente aislada.

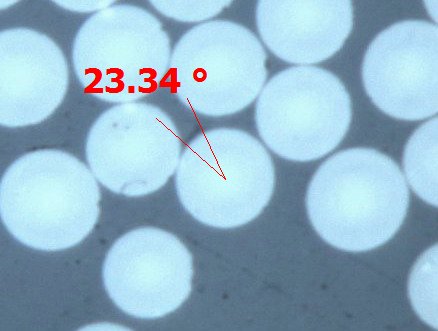

4.4 Orientación del internamiento de la grieta en la matriz, kinking

Como se comentó en la Introducción, la orientación del plano de rotura en probetas ensayadas a compresión transversal se encuentra en el entorno de los 53º-55º. Los estudios numéricos llevados a cabo por Correa et al. [1-4] en modelos de una sola fibra mostraron que el ángulo predicho de internamiento de la grieta en la matriz se ajustaba a este valor experimental, lo que ponía de manifiesto una conexión entre el nivel micromecánico numérico y el nivel macromecánico experimental. En concreto, de acuerdo a un criterio de máxima tensión circunferencial, se mostraba que el ángulo preferente de internamiento en la matriz era de 53º y, mediante un estudio del índice de liberación de energía de la grieta incipiente en la matriz, se comprobaba que este ángulo era de nuevo el preferente pero sólo ligeramente destacado (en el caso de fibra de carbono) con respecto al resto de ángulos en el rango 50º-62º.

En este punto resulta pues de vital importancia el comprobar si las observaciones experimentales llevadas a cabo en este trabajo permiten realizar una conexión a nivel micromecánico numérico y experimental.

Con este objetivo se han realizado mediciones del ángulo de kinking en las macrogrietas observadas en las probetas ensayadas hasta rotura. Efectivamente, se han encontrado ejemplos de la morfología buscada, es decir, grietas de interfase que se internan en la matriz con una orientación comprendida en el rango 53°-55°.

La Figura 8, tomada de una probeta de laminado multidireccional ensayada hasta rotura, muestra este hecho.

1 Conclusiones

Este trabajo se ha centrado en identificar de forma experimental las diferentes fases del mecanismo de fallo debidas a cargas de compresión transversal en probetas de fibra de carbono y resina epoxi.

Tras la fabricación de probetas de laminados unidireccionales a 90° y multidireccionales [03,903]s , la realización de ensayos a distintos niveles de carga y la inspección al microscopio, se ha llegado a una serie de conclusiones:

- Las probetas unidireccionales y multidireccionales ensayadas a niveles de carga inferiores al de rotura, no presentaron macrogrietas visibles a pocos aumentos. Sí se localizaron algunas macrogrietas producidas a niveles muy próximos al de rotura y visibles a 100x.

- La inspección al microscopio reveló las distintas fases del mecanismo de fallo tanto en las probetas de laminados unidireccionales como multidireccionales.

- El estudio de las amplitudes de las grietas de interfase mostró que la mayoría de ellas, para ambos tipos de probetas, eran superiores a 100°. Sin embargo, tomando otro criterio de medición, las medidas realizadas podían disminuir 19°, acercándose los resultados a las predicciones de los estudios numéricos previos.

- En aquellos casos en los que la fibra podía considerarse como parcialmente aislada, la amplitud de la grieta de interfase tomaba un valor en el rango 70º-80º coincidiendo con las predicciones numéricas de los modelos de fibra única.

- No se han encontrado despegues inferiores a 20°, lo que experimentalmente fijaría un valor mínimo de la Fase I en este valor.

- La morfología asociada al ángulo de kinking predicho por los estudios numéricos (aproximadamente 53º), también ha podido ser detectada experimentalmente.

Agradecimientos

Este estudio ha sido financiado por el Ministerio de Educación Cultura y Deporte (Proyectos MAT2016-80879-P y MAT2013-45069-P).

Referencias

[1] E.Correa, F.París, V.Mantič, Composites Part A , 43, pág. 87-94, (2012).

[2] E.Correa, F.París, V.Mantič, Composites Science and Technology, 68, pág. 2010-2021, (2008).

[3] E.Correa, F.París, V.Mantič, Engineering Fracture Mechanics, 75, pág. 4085-4103, (2008).

[4] E.Correa, F.París, V.Mantič, Plastics, Rubber and Composites, 40, 6/7, (2011).

[5] A.Puck, H.Schürmann, Composites Science and Technology, 58, pág. 1045-1067, (1998).

[6] R.M. Christensen, S.J. de Teresa, Int. J. Solids Struct., 40, pág. 7055-7062, (2003).

[7] I+D-E-51, Ensayo de compresión sobre estratificados de fibra de carbono. Construcciones Aeronáuticas S.A.

[8] prEN 2850, Carbon fibre thermosetting resin unidirectional laminates. Compression test parallel to fibre direction. AECMA. Edition P2, pág. 14, (1997).

[9] V.Mantič, Int. J. Solids Struct, 46, 6, pág. 1287-1304, (2009).

Document information

Published on 19/10/17

Accepted on 19/10/17

Submitted on 19/10/17

Volume 01 - Comunicaciones Matcomp17 (2017), Issue Núm. 1 - Comportamiento en Servicio de los Materiales Compuestos, 2017

DOI: 10.23967/r.matcomp.2017.10.010

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?