1 Introducción

El estudio realizado responde a la necesidad de desarrollar herramientas de simulación y métodos avanzados de caracterización y validación de material para tratar de dotar a la industria de medios con los que predecir virtualmente el comportamiento a nivel de material y de componente. Se pretende de este modo sustituir los prototipos físicos por modelos virtuales (mucho más económicos) durante la fase de diseño reduciendo con ello el número de prototipos fabricados hasta tratar de limitarlo únicamente a los de la última fase de validación.

Con el objetivo de dar solución a estas necesidades de métodos avanzados de caracterización de materiales, aplicado al caso concreto de la mecánica de la fractura de laminados de material compuesto, se ha desarrollado en el presente estudio una metodología para determinar la resistencia interlaminar. Se ha definido un procedimiento experimental para caracterizar la resistencia de materiales compuestos, concretamente preimpregnados de naturaleza viniléster-epoxi y fibra continua, basado en la determinación de su energía crítica mediante la realización de impactos consecutivos de baja energía sobre probetas del material en estudio y caracterización de defectos mediante termografía infrarroja (TI).

Los resultados obtenidos con el procedimiento definido han sido validados por medio de la realización de otros ensayos para estimar la energía a fractura en modo I y en modo II de los laminados.

2 Procedimiento de caracterización

Para llevar a cabo la caracterización de la resistencia interlaminar en laminados se ha trabajado en la determinación de la resistencia a la delaminación en modo I y II. Para estimar experimentalmente dicha resistencia se han considerado los conceptos de la mecánica de la fractura. En particular se ha estimado la delaminación en modo I en base a ensayos DCB (Double Cantilever Beam) y a través de la medida de la energía crítica mediante identificación del inicio de delaminación en impactos de baja energía consecutivos.

Para aplicar el método de cálculo de la resistencia interlaminar se han realizado una serie de ensayos de impacto de baja/media energía en demostradores y se ha caracterizado el punto de inicio de los defectos mediante TI. Dichos impactos se han llevado a cabo empleando un banco de impactos desarrollado en fases anteriores del estudio y actualmente certificado, capaz de aplicar niveles de energía capaces de producir grandes delaminaciones en los materiales ensayados.

Se tomaron valores iniciales de energía de impacto de 0,87J y se fue incrementando la energía sucesivamente en escalones de 0,45J hasta llegar a producir daños en el material impactado. Para evaluar el grado de rotura que había sufrido el material a consecuencia de cada uno de los impactos aplicados, se efectuaron inspecciones no destructivas empleando TI previamente a la aplicación del siguiente impacto determinando de esta manera los niveles de energía crítica en los que materiales analizados empezaban a mostrar inicio de delaminación.

Una vez conocida la energía crítica de dichos materiales se estudió el comportamiento de éstos ante un impacto con una energía supercrítica (5 veces la energía crítica) capaz de generar delaminación en las probetas. Previa y posteriormente al impacto supercrítico las probetas fueron impactadas con una energía subcrítica (50% de la energía crítica). Todo este proceso se llevó cabo instrumentando las probetas de ensayos con acelerómetros de impacto capaces de medir el nivel de aceleración generado en la superficie de las probetas una vez producido los impactos.

3 Equipamiento empleado

3.1 Sistema de aplicación de impactos debaja y media energía

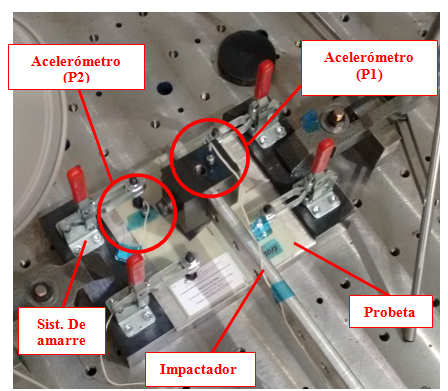

Los impactos se llevaron a cabo empleando el equipo de ensayos de impacto SIMAVANT. Cada probeta a ensayar se colocó en un soporte diseñado para tal efecto, donde una vez apoyada era amarrada mediante cuatro cierres (Figura 1). De cara a poder simular dichas condiciones de la manera más precisa posible, los cierres fueron ajustados con el apriete mínimo que permitiera que la probeta no se moviera durante el impacto. Tanto la probeta como el equipo SIMAVANT fueron montados sobre un suelo técnico.

Además de controlar de manera precisa la energía de impacto a través de un sistema de control por encoder, con el objetivo de obtener la mayor información de estas campañas de impacto y poder alimentar a las simulaciones llevadas a cabo, se situaron también dos acelerómetros de impacto, uno sobre la probeta y otro sobre el impactador. Dichos niveles de aceleración fueron posteriormente obtenidos mediante un software de adquisición expresamente desarrollado para ello por medio de un sistema de adquisición de National Instruments.

La siguiente figura muestra la configuración del sistema de impacto SIMAVANT empleado durante las campañas de ensayos realizados.

3.2 Sistema de evaluación no destructiva

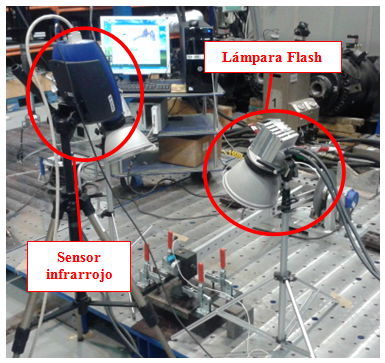

Se seleccionó la tecnología de END basada en TI para realizar el control de daños de los materiales ensayados por las capacidades que esta tecnología ofrece en cuanto a inspección sin contacto, a distancia y de manera rápida. La Termografía infrarroja es una tecnología que permite visualizar la temperatura de una superficie con precisión y sin contacto. Por medio de teoremas y principios Físicos podemos convertir las mediciones de la radiación infrarroja en medidas de temperatura. El campo de aplicación de esta tecnología es muy amplio y abarca tanto aplicaciones industriales como de investigación y desarrollo. Para el caso de aplicación como herramienta de END, existen dos enfoques diferentes en la aplicación de TIR: activa y pasiva.

La termografía activa es la empleada para las inspecciones realizadas en este estudio y se caracteriza por usar una estimulación externa para provocar un flujo de calor interno en el material analizado. La presencia de un defecto interno afecta al flujo calorífico produciendo un contraste térmico en la superficie que es detectado por un sensor infrarrojo.

Encontramos multitud de variantes de TIR activa en función del sistema o modo de calentamiento que se emplea. En las inspecciones llevadas a cabo en este estudio se han utilizado sistemas ópticos pulsados de excitación. En la excitación Óptica o Lumínica el calentamiento se produce por medio de dispositivos luminosos tales como lámparas, mientras que la TIR pulsada consiste en aplicar un pulso corto de calor sobre el objeto y grabar el enfriamiento que se produce en el espécimen. Por tanto el sistema de calentamiento empleado en las inspecciones consistió en un sistema de lámparas de flash de alta energía.

Los resultados de las inspecciones con TIR se presentan habitualmente en forma de imágenes que representan el campo de temperaturas del material analizado. Generalmente estos datos se procesan para mejorar la detección de contrastes que permiten identificar la presencia de anomalías. Uno de los objetivos que se busca con el procesado de los datos termográficos es conseguir sintetizar en una única imagen la información más relevante que se obtiene de toda la secuencia grabada durante la inspección.

La proyección de imágenes termográficas en canales RGB es un desarrollo reciente dentro de los END con TI que permite agrupar en 3 canales independientes resultados complementarios que facilitan la síntesis de resultados y permiten extraer información adicional relativa a la caracterización de los defectos detectados [1, 2].

3.3 Descripción de probetas ensayadas

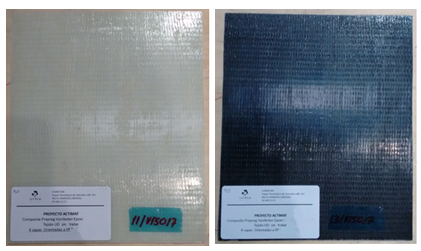

Los especímenes que se empleado para llevar a cabo su caracterización y validar el procedimiento de cálculo de resistencia a fractura han consistido en una serie de probetas de material compuesto, concretamente 8 probetas fabricadas con 4 capas de preimpregnado vinilester-epoxi de fibra unidireccional de vidrio, todas ellas dispuestas a 0º, con diferentes disposiciones y tratamientos específicos sobre la capa de tejido.

El proceso de fabricación de las placas, estuvo basado en el apilado de láminas de prepreg y posterior moldeo por compresión en caliente. El apilado de capas permitió configurar diferentes arquitecturas de composite y así analizar el efecto de disponer de capas de prepreg en los que se enfrentan las superficies de fibra unidireccional o se dispone de la superficie del velo como interfase entre capas de prepreg. De esta manera disponemos de composites con arquitecturas donde en el medio de su sección, están enfrentadas superficies de tejido unidireccional (tejido-velo/velo-tejido// tejido-velo/velo-tejido) o disponemos siempre de superficie de velo como interfase entre superficies de fibra continua (tejido-velo/ tejido-velo// velo/tejido/ velo / tejido).

Los tratamientos específicos sobre la base de la composición del preimpregando estuvieron basados en:

- Deposición sobre la capa del Tejido de vidrio de un velo Nanofibras de PET para actuar de interfase en aquellas configuraciones en los que se enfrentaba superficies de Tejido en la operación de apilado de capas.

- Aditivación de la matriz resínica con agentes de acoplamiento y refuerzo.

La fabricación de las probetas de composite queda reflejada en la secuencia de imágenes de la Figura 5 y la arquitectura de los composites ensayados se refleja en la Tabla 1.

|

|

| 1.Troquelado del prepreg. | 2. Apilado de capas de Prepregs. |

|

|

| 3. Compresión 8Tn/135º C/ 250 seg. | 4. Placa de composite de 3.8 mm. |

| Figura 5. Secuencia de fabricación de las probetas de composite. | |

| Nº | Descripción | Orientación capas |

| 1 | Composite Prepreg Vynilester Epoxy. Matriz resinica sin aditivar y Tejido UD sin tratamiento | 4 capas orientadas a 0º TV/VT/TV/VT |

| 2 | 4 capas orientadas a 0º TV/TV/VT/VT | |

| 3 | Composite Prepreg Vynilester Epoxy. Matriz resinica aditivada con agente de acoplamiento / nanorefuerzo I y Tejido UD sin tratamiento | 4 capas orientadas a 0º TV/TV/VT/VT |

| 4 | 4 capas orientadas a 0º TV/VT/TV/VT | |

| 5 | Composite Prepreg Vynilester Epoxy .Matriz resinica aditivada con agente de acoplamiento /nanorefuerzo II y Tejido UD sin tratamiento | 4 capas orientadas a 0º TV/TV/VT/VT |

| 6 | 4 capas orientadas a 0º TV/VT/TV/VT | |

| 7 | Composite Prepreg Vynilester Epoxy. Matriz resínica sin aditivar. Tejido UD tratado con NFs de PET sobre capa Tejido | 4 capas orientadas a 0º TV/VT/TV/VT |

| 8 | Composite Prepreg Vynilester Epoxy Matriz resínica aditivada con agente de acoplamiento /nanorefuerzo I. Tejido UD tratado con NFs de PET sobre capa Tejido | 4 capas orientadas a 0º TV/VT/TV/VT |

4 Resultados obtenidos

El ensayo realizado sobre cada una de las probetas ha consistido en la realización de una serie de impactos de baja energía siguiendo la secuencia que se indica a continuación:

- 1. Identificación de energía crítica

- 2. E = 0.5 x Energía crítica

- 3. Esupercrítica = 5 x Energía crítica

- 4. E =0.5 x Energía crítica

Los ensayos consistieron en determinar inicialmente la energía crítica para la cual cada uno de los materiales comenzaba a mostrar la aparición de delaminaciones. Para ello, se llevaron a cabo impactos de baja energía con el Sistema SIMAVANT sobre cada una de los materiales fabricados tras cada uno de los cuales se efectuaba una evaluación de daños empleando la inspección termográfica ya indicada (Figura 6). De esta manera se sometió a una cada probeta a impactos de baja energía, comenzando con niveles de energía bajos (en torno a 0,87J) e incrementado progresivamente en escalones de 0,44J hasta encontrar la energía crítica, la cual se definía como la energía en la que se producía el inicio de delaminación.

Una vez determinada la energía crítica de cada material ensayado se continuó con el resto de fases programas en la secuencia de ensayos, aplicándose nuevos impactos sobre cada probeta con energía subcrítica, definida en este caso como la mitad de la energía crítica, y con energía supercrítica, considerada en este caso como cinco veces el valor de la energía crítica.

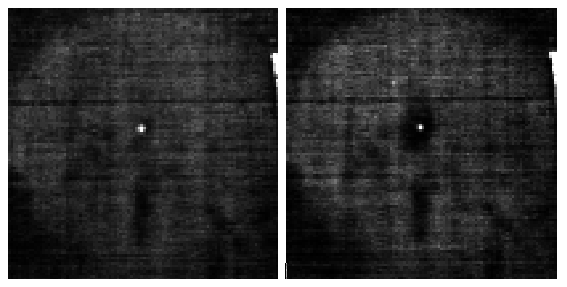

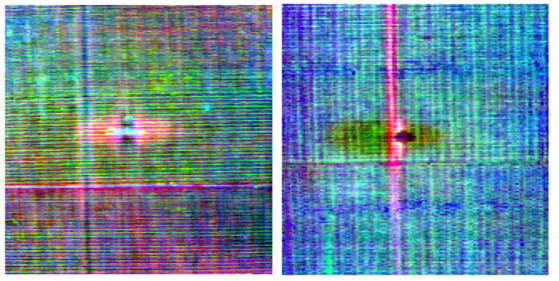

Tras la ejecución de la secuencia completa de impactos se inspeccionó nuevamente cada probeta mediante TI para evaluar el nivel de daños que se habían originado a consecuencia de los nuevos impactos aplicados y poder determinar el área dañada en cada caso. En estas inspecciones se identifica de manera generalizada la presencia de tres delaminaciones situadas a diferentes profundidades correspondientes a cada interfase del material impactado. Dado que la probeta está compuesta por 4 telas es posible identificar de manera precisa la profundidad a la que se encuentra cada delaminación, al estar situadas en cada región interlaminar.

Las tres delaminaciones presentan forma elíptica y teóricamente presentan el centro como punto común. Dicho centro se trataría del punto de impacto que no habría sufrido daños al haber sido sometido a compresión elástico durante el impacto. Las delaminaciones tienen un tamaño mayor cuanto mayor es la profundidad a la que se encuentran debido al efecto de flexión producido por el impacto. El eje mayor de las delaminaciones está orientado en sentido horizontal o vertical en función de la orientación de las fibras de la capa delaminada (ver figura 7).

En la figura 7 se observan las representaciones RGB de los resultados obtenidos en las inspecciones termográficas de dos probetas ensayadas. En la imagen de la izquierda se pueden identificar dos delaminaciones en las capas más superficiales, indicadas por una pequeña zona blanca y por una zona más oscura entorno al punto de impacto. La forma que presentan dichas delaminaciones es elíptica de eje mayor en posición horizontal para la delaminación menor (y más superficial) y vertical para la mayor (y más profunda). Un análisis del estado de las capas más profundas permite identificar una tercera delaminación indicada en la misma imagen por una zona de mayor área y de tonos rojos entorno al punto de impacto.

En esta ocasión la delaminación presenta también una geometría elíptica pero su tamaño es mayor que las detectadas en capas más superficiales y su eje mayor es horizontal.

En la figura de la derecha se identifican también dos delaminaciones en las capas más superficiales, indicadas por una pequeña zona oscura y una zona mayor de tonalidad roja entorno al punto de impacto. Un análisis del estado de las capas más profundas permite identificar nuevamente una tercera delaminación indicada por una zona de tonalidad verde. En esta ocasión la delaminación presenta también una geometría elíptica pero su tamaño es mayor que las detectadas en capas más superficiales y su eje mayor es horizontal. A diferencia de los casos anteriores esta tercera delaminación no tiene su centro situado en el punto de impacto sino que se encuentra desplazada hacia la izquierda habiéndose propagado más en esa dirección debido a una menor resistencia del material.

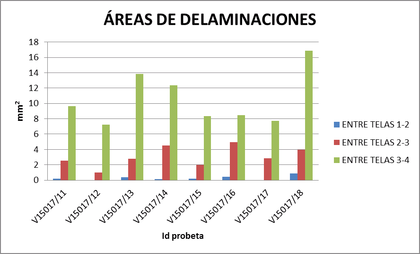

En la gráfica de la Figura 8 se muestran las dimensiones medidas de las delaminaciones identificadas sobre las probetas ensayadas, siendo la delaminación 1 la más superficial (entre telas 1 y 2), la delaminación 2 la intermedia (entre telas 2 y 3) y la delaminación 3 la más profunda (entre telas 3 y 4).

Para validar las conclusiones obtenidas en el banco de ensayos en paralelo a los ensayos anteriores se han realizado otros para estimar la energía a fractura en modo I y en modo II de los laminados. La energía a fractura del modo II se ha estimado a través de un procedimiento propio [3] que se basa en un ensayo de tipo End Notched Fracture. Para obtener la energía a fractura del modo I se han empleado dos métodos: por un lado se ha aplicado el ensayo ASTM D5528 - 13 y, por otro, se ha empleado un procedimiento alternativo [4] basado en la estimación de la integral J.

5 Conclusiones

Se ha conseguido validar el procedimiento experimental definido para determinar la resistencia interlaminar de laminados mediante la comparación con resultados obtenidos con otros métodos de estimación de la energía a fractura en modo I y en modo II.

El procedimiento experimental definido para determinación de la resistencia interlaminar, consistente en la aplicación consecutiva de impactos de baja energía evaluando con TI activa el daño provocado, permite obtener información de gran interés para la caracterización de los materiales en muy cortos espacios de tiempo, a distancia y sin contacto, midiendo las superficies y profundidades de daños ocasionados dentro del material.

Los valores de resistencia a fractura así como los daños producidos por los sucesivos impactos aplicados a los materiales han servido además para alimentar modelos de comportamiento que se han desarrollado de manera paralela en el proyecto y que permiten simular de manera precisa solicitaciones sobre estos materiales.

Con respecto a la disposición de las capas de prepreg y a los tratamientos específicos de los elementos que constituyen la base del prepreg, refuerzo y matriz, indicar que el enfrentamiento de superficies de tejido en un apilado de capas de prepreg, sin un tratamiento específico o medio de interfase, es una configuración susceptible de producir mayor grado de delaminación y daño en el composite ante un impacto y en todos sus niveles de capas.

Los tratamientos específicos tanto sobre el refuerzo como la matriz resínica, permiten minimizar los efectos de delaminación al reducir el área delaminada en los niveles de capas más profundos.

Dichos tratamientos no manifiestan el efecto positivo de evitar la delaminación cuando en la configuración del composite no se enfrentan superficies de capas de prepreg de tejido de vidrio y siempre existe un velo de vidrio como interfase entre capas, es decir, el uso de velos de vidrio como interfase entre capas de tejido continuo es la metodología más eficiente para evitar fenómenos de delaminación.

Agradecimientos

Los autores desean agradecer el apoyo al Gobierno Vasco para la realización de este estudio (convocatoria ELKARTEK).

Referencias

[1] D. L. BALAGEAS, “Defense and illustration of time-resolved pulsed thermography for NDE,” Quantitative InfraRed Thermography Journal, vol. 9, no. 1, pp. 3–32, (2012).

[2] Roche, J. M., Leroy, F. H., & Balageas, D. L. Images of thermographic signal reconstruction coefficients: a simple way for rapid and efficient detection of discontinuities. Materials evaluation, 72(1). (2014).

[3] M. Olave, I. Vara, H. Usabiaga, L. Aretxabaleta, S. V. Lomov and D. Vandepitte. Nesting effect on the mode II fracture toughness of woven laminates, Composites Part A: Applied Science and Manufacturing, 74, pp. 174–181. (2015).

[4] C. Sarrado, A. Turon, J. Renart and J. Costa An experimental data reduction method for the Mixed Mode Bending test based on the J-integral approach. Composites Science and Technology 117, pp. 85-91. (2015).

[5] Minakshi Sultaniaa, S.B. Yadawb, J.S.P. Rai a, Deepak Srivastavaa. Laminates based on vinyl ester resin and glass fabric: A study on the thermal, mechanical and morphological characteristics, Materials Science and Engineering A 527 4560–4570 (2010).

Document information

Published on 19/10/17

Accepted on 19/10/17

Submitted on 19/10/17

Volume 01 - Comunicaciones Matcomp17 (2017), Issue Núm. 1 - Comportamiento en Servicio de los Materiales Compuestos, 2017

DOI: 10.23967/r.matcomp.2017.10.011

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?