1 Introducción

La dificultad para predecir el fallo de los materiales compuestos es alta debido, por un lado, a la imprecisión de los criterios de fallo y, por otro, al nivel de representatividad del estado tensional (o de deformación) empleado a la hora de aplicar un determinado criterio. En referencia a lo segundo, estudios experimentales llevados a cabo por Parvizi et al [1] y Flaggs y Kural [2], muestran la presencia de un fenómeno conocido comúnmente como efecto escala, que indica que las tensiones podrían no ser representativas del fallo del laminado, lo cual conduce al concepto de “in-situ strength”, de tal manera que la resistencia no es una propiedad del material sino función también de la configuración en la cual dicho material se encuentra.

Aunque la característica más importante del fallo de un laminado, y de una lámina en particular, es el fallo de la fibra, está claro que el primer fallo aparecerá asociado a la dirección más débil (normal a la fibra) sin tener lugar ninguna rotura de fibras, siendo el despegue entre la fibra y la matriz que la rodea, la primera evidencia de aparición de daño en una lámina que forma un laminado.

El objetivo de este trabajo es investigar cómo el efecto escala afecta a esa primera evidencia de aparición del daño a nivel micromecánico. Para ello, se han empleado modelos de elementos de contorno, París et al [3], usando un programa desarrollado por Graciani [4]. Esta herramienta hace posible implementar el análisis numérico de problemas elásticos con contacto y grietas de interfase.

Para caracterizar el problema desde el punto de vista de la Mecánica de la Fractura se ha empleado el parámetro G, energía liberada por la grieta de interfase. Este parámetro empleado está basado en los desarrollos de Mecánica de la Fractura de Irwin [5] y ya fue usado en estudios micromecánicos por París et al [6].

2 Estudio del comienzo del daño con una única fibra en un modelo multiescala

El fallo de la interfase a tracción entre la fibra y la matriz ha sido objeto de estudios llevados a cabo por París et al [6, 7 y 8], entre otros. Asumiendo la hipótesis de que el fallo transversal comienza con un pequeño despegue entre fibra y matriz, es posible identificar dos fases del fallo ante tracción uniaxial:

- 1) Aparición y crecimiento del despegue entre la fibra y la matriz en dirección perpendicular a la carga.

- 2) “Kinking” de la grieta de interfase (hacia la matriz) y conexión con otros despegues.

Este trabajo se centra en la primera fase del mecanismo de daño y cómo ésta puede verse afectado por el efecto escala.

El laminado empleado en este estudio sigue la secuencia [0,90n]S, simplemente debido a que es el más comúnmente usado y por lo tanto existen más resultados experimentales con los que poder comparar.

2.1 Descripción del modelo

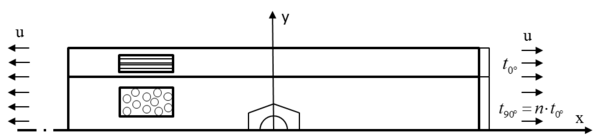

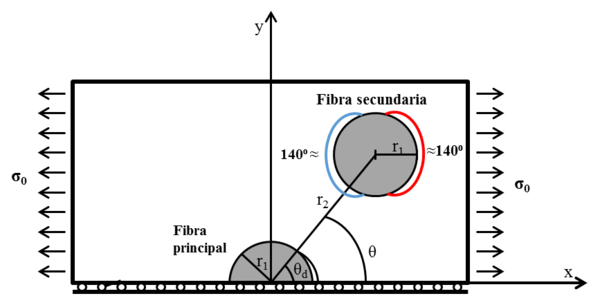

El modelo, representado en la Figura 1, se compone de una parte mesomecánica, la cual está representada por las láminas a 0 y 90 grados y de una parte micromecánica, la cual está compuesta por una celda formada por fibra y matriz. La lámina de 0 grados tiene un espesor constante de 170µm, mientras que el espesor de la lámina de 90 grados varía en función del valor que tome n ( n=0.5,1,3 ). Por otro lado, se ha aplicado un desplazamiento, u, correspondiente al 0.5% de deformación (control en desplazamiento), el cual se ha mantenido constante para los diferentes valores de n.

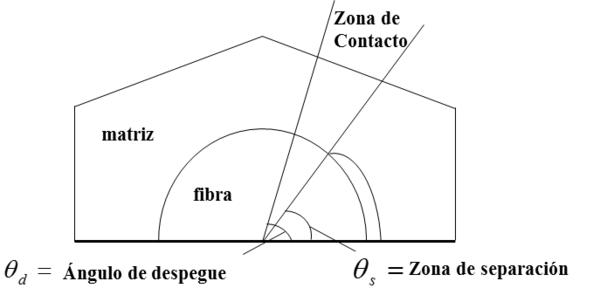

Con respecto a la parte micromecánica, ésta está compuesta por una celda en la cual existe una fibra (con un diámetro de 7.5µm) rodeada de matriz. Entre fibra y matriz existe la posibilidad de aparición de una grieta, que puede estar abierta o no en función de la carga aplicada y de la morfología de la misma en relación a la carga. Se ha aplicado a la celda una forma hexagonal para dotar, como es habitual, un sentido de repetibilidad a la misma para generar la sección transversal de un material compuesto, permitiendo en este caso, Figura 2, un volumen de fibra (no representado a escala en la figura) de Vf= 55%.

La lámina de 0 grados es definida como un sólido ortótropo, mientras que el resto de componentes del modelo se define como sólidos isótropos. Las propiedades de cada uno se detallan en la Tabla 1.

| Material | Propiedades |

| Lámina 0⁰ (ortótropa) | E11=135GPa, E22=8.75GPa, E33=8.75GPa, ν12=0.3, ν13=0.3, ν23=0.4, G12=4.75GPa |

| Lámina 90⁰ (isótropa) | E(E22=E33)=8.75GPa, ν=0.4 |

| Matriz (epoxi, isótropa) | Em=4.2GPa, νm=0.32 |

| Fibra (carbono, isótropa) | Ef (E22)=15GPa, νf=0.2 |

2.2 Resultados del modelo

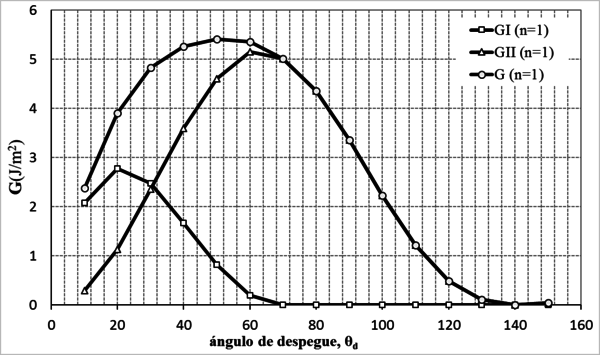

El gráfico representado en la Figura 3 muestra la evolución de la energía liberada por la grieta de interfase en función del ángulo de despegue, θd (representando θd la mitad del despegue total debido a la simetría),para un laminado [0,90]S.La evolución obtenida está en concordancia con los resultados alcanzados en los modelos de fibra única con matriz infinita de París et al [6]. Para valores pequeños de θd, el despegue está orientado en dirección perpendicular a la carga y es dominante el modo I. Cuando el despegue crece, la grieta se propaga en modo mixto, el cual se transforma en modo II puro cuando θdalcanza valores cercanos a los 60 grados.

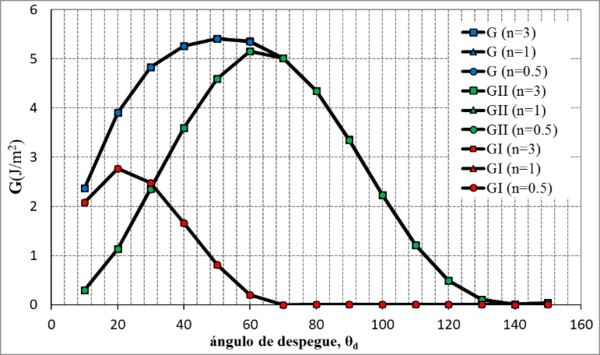

Para evaluar la influencia del efecto escala en el mecanismo de daño investigado, se ha calculado G como función de θd, para diferentes valores de n, los cuales están representados en la Figura 4. Se observa que no existen diferencias entre las evoluciones energéticas para los tres casos analizados (n=0.5, 1, 3), lo que significa que la energía liberada por un despegue entre fibra y matriz, bajo un mismo estado de carga, es independiente del efecto escala. Esta independencia puede explicarse también desde el punto de vista de que no existen alteraciones en las evoluciones energéticas cuando se varía la distancia de la interfase entre las láminas de 90 y 0 a la celda estudiada.

3 Efecto en una fibra del daño en una fibra contigua

El efecto en el despegue de una fibra de la presencia de otra fibra en diferentes posiciones y a diferentes distancias ha sido estudiado por Sandino et al [7]. Estos resultados y la independencia del primer mecanismo de daño aislado del efecto escala, han motivado llevar a cabo el análisis de la energía liberada por un despegue entre fibra y matriz cuando existe una segunda fibra dañada a una distancia fija dada, buscando conocer si la generación de daño en una fibra con interfase intacta puede verse afectada por la presencia de una fibra ya dañada.

Debido a la complejidad de discretización de los modelos multiescala, se han realizado modelos más sencillos donde existen únicamente dos fibras embebidas en una matriz (modelos de matriz infinita) y cuyos resultados, para el objeto de estudio que se lleva a cabo, serán cualitativamente semejantes y representativos del efecto que se analiza.

El objetivo de la realización de estos modelos ha sido determinar el caso de la posición de la fibra secundaria dañada más desfavorable para la fibra en la que se produce el despegue, es decir, precisar cuándo se produce mayor liberación de energía por parte de la grieta de interfase, con el objetivo último de saber si esto afecta o no a las conclusiones obtenidas en el apartado 2.

3.1 Descripción del modelo

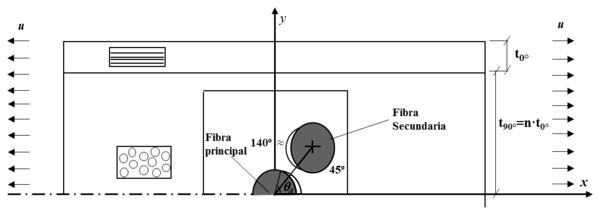

El modelo, representado en la Figura 5, está compuesto por dos fibras: una fibra principal, en la cual se ha calculado la liberación de energía en función de θd y una fibra secundaria, la cual está situada a una determinada orientación, θ, y a una distancia fija de la fibra principal r2=2.42r1 (equivalente a un volumen de fibras del 62% cuando el refuerzo es hexagonal, empleando en este caso fibra de vidrio con un radio de 7.5µm). Aunque en el modelo de la Figura 5 se muestra la fibra secundaria dañada por ambos lados, se trata únicamente de una representación de las dos posibilidades existentes de éste para una posición dada de la fibra, ya que los modelos que han sido usados sólo poseen daño en un lado de dicha fibra. Por otro lado, el daño representado tiene una longitud equivalente de 140 grados, tamaño para el que se asume que la grieta abandona la interfase y se produce el “kinking hacia la matriz” (París et al [8]).

Las propiedades para este modelo se muestran en la Tabla 2. Con respecto a las condiciones de carga, se ha aplicado una carga constante σ0 de valor 1 Pa(control en carga).

| Material | Propiedades |

| Matriz (epoxi, isótropa) | Em=2,79GPa, νm=0.33 |

| Fibra (vidrio, isótropa) | Ef =70,8GPa, νf=0.22 |

3.2 Resultados del modelo para diferentes posiciones de la fibra secundaria

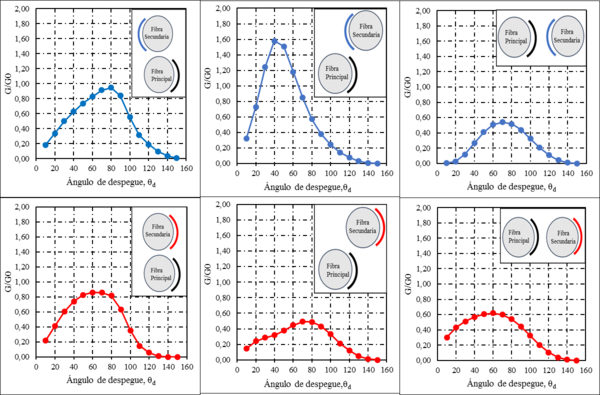

Los modelos se han resuelto para diferentes orientaciones de la fibra secundaria. En la Figura 6, por simplicidad, sólo se muestran las configuraciones más relevantes (θ=0º, 45º, 90º) incluyendo la posibilidad de daño de la fibra por un lado u otro.

Las curvas energéticas mostradas sólo representan la energía liberada total (es decir, la suma de la energía liberada en modo I más la liberada en modo II); los valores de G se presentan adimensionalizados, dividiéndolos por G0 (Toya [9] y Murakami [10]):

|

|

(1) |

donde κm=3-4νm, µm es el módulo de cizalladura de la matriz y σ0 es la carga aplicada.

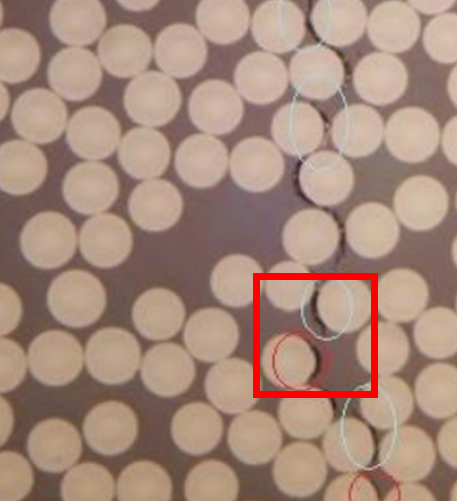

De los resultados obtenidos se deduce que la configuración más desfavorable (en términos de mayor índice de liberación de energía) es la de la fibra secundaria a 45 grados con las grietas enfrentadas. Esto es consistente con lo que se observa experimentalmente, Figura 7, ya que sería el caso que mejor se ajusta a una macrogrieta a nivel meso trabajando en modo I. Por el contrario, la configuración menos favorable a aparecer en la configuración dañada (menor índice de liberación de energía) es la de la fibra secundaria a 0 grados con respecto a la fibra principal.

4 Estudio del efecto en una fibra del daño en una fibra contigua en un modelo multiescala

En la sección anterior se ha estudiado el efecto en una fibra del daño en una fibra contigua en diferentes posiciones, obteniendo el caso más desfavorable para la configuración θ=45˚. En este apartado se va a analizar si el efecto escala actúa en este caso. Para ello se va a volver a realizar un modelo multiescala, en el que ahora la celda contendrá dos fibras, una de ellas dañada a lo largo de una longitud de su perímetro de 140 grados (fibra secundaria) y se analizará la influencia de la presencia de ésta en el comienzo y progresión del daño de la otra fibra (fibra principal).

La finalidad del modelo es comprobar si existe efecto escala en la liberación de energía del despegue de la fibra principal por la presencia de una fibra secundaria dañada.

4.1 Descripción del modelo

El modelo empleado es el mostrado en la Figura 8. Se observa que la parte mesomecánica es exactamente igual a la representada en la Figura 1, mientras que, en la micromecánica, la matriz se incorpora en este caso, por simplicidad, por medio de una celda con forma rectangular dentro de la cual existen dos fibras. Esto simplifica notablemente el modelo y por otro lado se ha constatado que el porcentaje fibra-matriz no afecta significativamente a los resultados en los que se está trabajando.

Las propiedades de cada uno de los componentes del modelo son las mostradas en la Tabla 1. Se aplica control en desplazamientos, con un valor de u constante y equivalente a un 0.5% de deformación.

4.2 Resultados del modelo

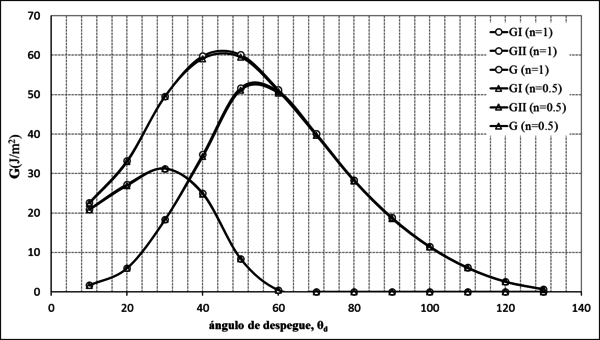

El modelo ha sido analizado únicamente para dos valores de n diferentes (es decir, para dos espesores distintos de la lámina de 90 grados), 1 y 0.5. Los valores energéticos obtenidos se muestran en la Figura 9, en los que se puede apreciar de nuevo que no existe variación de la energía liberada en función de n. Esto constata que el comienzo del daño de una fibra es independiente del espesor de la lámina de 90 grados, incluso cuando existe la presencia de una segunda fibra dañada. Dicho en otras palabras, la probabilidad de que aparezca despegue con la matriz en una determinada fibra es independiente de la posición que dicha fibra ocupe con respecto a la lámina de 90 grados del laminado (sea esta lámina del espesor que fuere), e independiente también de la morfología del entorno de la fibra dañada.

Comparando las representaciones gráficas de la Figura 4 y 9, puede observarse que existe un aumento significativo del índice de liberación de energía en el caso del modelo multiescala con dos fibras.

5 Conclusiones

La conclusión más transcendental de los estudios numéricos realizados es que el mecanismo de comienzo del daño en láminas a 90 grados (como representativo del daño entre fibras que no involucra la rotura de ninguna fibra) es independiente del efecto escala, dado que éste no afecta ni cualitativa ni cuantitativamente a la variable estudiada como representativa del mecanismo de aparición del comienzo del daño. En términos directos, la energía asociada al crecimiento del despegue de la interfase entre la fibra y la matriz no está afectada por el espesor de la lámina de 90 grados. Por tanto, dado que la energía liberada no depende ni de la posición de la fibra en la lámina de 90, ni del espesor de la lámina de 90 y tampoco de la morfología del material compuesto en el entorno de la fibra que se va a dañar, la aparición de este fenómeno por primera vez en una u otra fibra estará asociado al carácter heterogéneo del material compuesto y a la variabilidad de las propiedades de la interfase fibra-matriz en el mismo, generándose los primeros defectos en aquellas fibras que hayan quedado más débilmente unidas a la matriz, lo que tiene el carácter aleatorio propio de un material compuesto.

Una vez que los primeros despegues aparecen, luego hay más probabilidad de que algunos nuevos se vayan generando frente a otros, en función de las características del estudio realizado de progresión del daño. Así, las configuraciones de daño más probables, según los resultados numéricos obtenidos, son fibras a 45 grados con el daño enfrentado, seguido de fibras a 90 grados (con daño en un lado o en el otro, ya que los valores energéticos en ambos casos son muy similares). Éstas son las configuraciones en las que se obtiene mayor valor del índice de liberación de energía de la fibra principal. En contraposición, la configuración de daño menos probable es aquella con fibras a 0 grados, donde se observa una disminución de dicho índice para ambas posiciones del daño en la fibra secundaria. Nótese que las configuraciones con mayor posibilidad de aparición, en base a la energía liberada, son aquellas que a nivel micromecánico reproducen mejor la configuración dañada mesomecánica, que se representaría por una grieta paralela a las fibras en la lámina de 90 y perpendicular a la carga.

Por otro lado, existe una diferencia cuantitativa significativa entre los valores energéticos de los modelos multiescala, siendo estos superiores en el caso de dos fibras, lo cual puede ser debido a un incremento de los desplazamientos en la fibra principal como consecuencia de incorporar el daño a la fibra secundaria.

Agradecimientos

Este estudio ha sido financiado por el Ministerio de Educación Cultura y Deporte (Proyectos MAT2016-80879-P y MAT2013-45069-P).

Referencias

- [1] A. Parvizi, K.W. Garret and J.E. Bailey. Constrained cracking in glass fibre-reinforced epoxy cross-ply laminates. J. of Mat Sci, 13, 195–201, 1978.

- [2] D. L. Flaggs, M. H. Kural. Experimental Determination of the In Situ Transverse Lamina Strength in Graphite/Epoxy Laminates, J. Com Mat, Vol 16, p.103, 1982.

- [3] F. París and J. Cañas. Boundary Element Method. Fundamentals and Applications. OUP, Oxford, 1997.

- [4] E. Graciani. Formulation and implementation of BEM for axisymmetric problems with contact. Application to characterization of the fibre–matrix interface in composites. PhD thesis, University of Seville, 2006.

- [5] G.R. Irwin (1957). Analysis of stresses and strain near the end of a crack transversing a plate. J App Mech, 24, pp. 361–364.

- [6] F.París, E. Correa and J. Cañas. Micromechanical view of failure of the matrix in fibrous composite materials. Compos Sci Technol, 63: 1041–1052, 2003.

- [7] C. Sandino, E. Correa, F. París. Numerical analysis of the influence of a nearby fibre on the interface crack growth in composites under transverse tensile load. Engineering Fracture Mechanics, Volume 168 , Part B, December 2016, Pages 58-75.

- [8] F. París, E. Correa, V. Mantic. Kinking of transversal interface cracks between fiber and matrix. Journal of Apllied Mechanics, July 2007, vol 74/703-716.

- [9] V. Toya (1974). A crack along the interface of a circular inclusion embedded in an infinite solid. J Mech Phys Solids, 22, pp. 325–348.

- [10] Y. Murakami (1988). Stress Intensity Factor Handbook. Pergamon Press, Oxford.

- [11] M. I. Valverde. Proyecto Fin de Carrera: Observaciones experimentales de las grietas de interfase asociadas al fallo de la matriz en laminados de material compuesto. Universidad de Sevilla. Junio 2015

Document information

Published on 14/10/18

Accepted on 14/10/18

Submitted on 14/10/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 4 - Comportamiento en servicio de los materiales compuestos (2), 2018

DOI: 10.23967/r.matcomp.2018.10.010

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?