1. Introducción

El impacto ambiental de los materiales compuestos de matriz elastomérica requiere acciones inmediatas que permitan asegurar la sostenibilidad de esta familia de polímeros. Una de las principales líneas de actuación para avanzar hacia una economía más circular es la sustitución total o parcial de las cargas reforzantes utilizadas actualmente en los materiales compuestos elastoméricos. Refuerzos como el negro de carbono son extremadamente contaminantes, insostenibles y de gran impacto desde el punto de vista medioambiental, ya que requiere mucha energía para su producción y emite una cantidad significativa de CO2 a la atmósfera [1]. Para solucionar este problema, los científicos han estado buscando aditivos sostenibles que puedan reemplazar las cargas reforzantes de origen no renovable y garantizar un buen rendimiento mecánico en materiales compuestos. Las características de estos aditivos biobasados son prometedoras ya que tienen baja toxicidad, baja densidad y, sobre todo, son biodegradables [2].

Entre las cargas reforzantes biobasadas, las de origen animal o las fibras vegetales han generado un creciente interés para los investigadores; sin embargo, su incorporación en materiales compuestos elastoméricos sigue siendo un desafío. Los cauchos son hidrófobos, mientras que los refuerzos biobasados (como la quitina, la lignina, el almidón y la celulosa) son hidrófilos; en este sentido, son incompatibles. Por lo tanto, es necesario modificar la superficie de las cargas o de la matriz elastomérica antes de mezclarlos para garantizar una buena compatibilidad entre ellos [3,4].

Otra de las líneas de actuación que se debe considerar para avanzar hacia una economía verdaderamente circular es conferirle autorreparación a los materiales compuestos de matriz elastomérica. Gracias a esta capacidad, la vida útil del material se verá prolongada, a la vez que se podrá reducir la cantidad de desechos generados. No obstante, en el campo de la autorreparación, hay un problema común a resolver: el compromiso entre el rendimiento mecánico y la eficiencia de reparación. Estas dos propiedades son antagónicas, por lo que la mejora de una implica el detrimento de la otra [5].

En este trabajo de investigación se presenta el desarrollo de nuevos materiales compuestos autorreparables a partir de mezclas de caucho natural epoxidado (ENR) y propionato de celulosa (CP) reforzados con fibras de celulosa. Hemos desarrollado con éxito un material compuesto en el que la resistencia a la tracción y la eficiencia de reparación aumentan de forma simultánea, resolviendo la principal limitación de los elastómeros autorreparables.

2. Materiales y métodos

2.1. Materiales

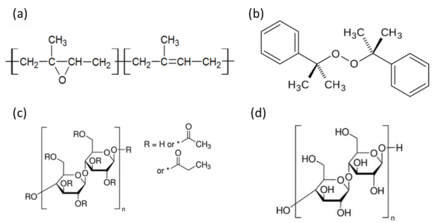

Se utilizó caucho natural epoxidado con un 25 mol % de grupos epoxi (ENR-25) como fase elastomérica, y propionato de celulosa (CP) como fase termoplástica. Para el entrecruzamiento del caucho se empleó peróxido de dicumilo (DCP), y como carga reforzante se empleó celulosa previamente secada en una estufa durante 2 h a 80 °C. En la Figura 1 se presentan las estructuras químicas de todos los materiales empleados en esta investigación.

En la Tabla 1 se detallan las formulaciones preparadas, expresadas en partes por cien de caucho (ppc). La mezcla de todos los componentes se llevó a cabo en un molino abierto de dos rodillos (MGN-300S, Comerio Ercole). Se utilizó una relación de velocidad de los rotores de 1:1,5 durante aproximadamente 20 min a temperatura ambiente. Además, se puso en marcha el sistema de circulación de agua antes de la introducción de los materiales y se mantuvo durante todo el proceso para evitar la vulcanización prematura del caucho. Los ingredientes se incorporaron en el siguiente orden: primero el ENR-25 durante 4-5 min, luego el CP y la celulosa durante alrededor de 12 min, y finalmente el DCP aproximadamente 5 min antes de finalizar el mezclado. Durante todo el proceso se fue reduciendo progresivamente la distancia entre los rodillos y se realizaron cortes en direcciones alternativas para garantizar una homogeneidad suficiente en la mezcla. Una vez incorporados y homogeneizados los ingredientes, las mezclas se almacenaron en el congelador durante al menos 24 h antes de caracterizarlas.

| Ingrediente (ppc) | F0 | F1.25 | F2.5 | F5 | F10 | F15 | F20 |

| ENR-25 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| CP | 42,9 | 42,9 | 42,9 | 42,9 | 42,9 | 42,9 | 42,9 |

| DCP | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 |

| Celulosa | 0 | 1,25 | 2,5 | 5 | 10 | 15 | 20 |

Tabla 1. Formulaciones de los compuestos elastoméricos.

2.2. Métodos

Se determinaron las curvas de curado de todos los compuestos empleando un reómetro de disco oscilante (MDR2000, Alpha Technologies). Posteriormente, los compuestos se vulcanizaron en una prensa hidráulica empleando una presión de 200 bar a 180 °C y durante el tiempo correspondiente al tiempo de curado óptimo (t90) determinado a partir de las curvas de curado.

Las propiedades mecánicas de los compuestos se obtuvieron a partir de un ensayo de tracción utilizando una máquina de ensayos universal (4204, Instron) con una celda de carga de 500 N y a temperatura ambiente. Se emplearon probetas tipo halterio y una velocidad de extensión de 200 mm/min.

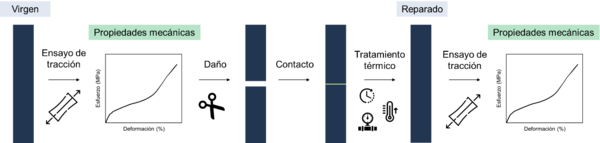

Para la determinación de la capacidad autorreparadora de los compuestos se llevó a cabo el procedimiento esquematizado en la Figura 2. En primer lugar, se realizó un daño sobre probetas rectangulares cortándola en dos piezas con una tijera de precisión. Luego, las dos piezas de la probeta se pusieron en contacto manualmente y se colocaron dentro de un molde de las dimensiones de la muestra virgen. Posteriormente, se sometieron a un protocolo de reparación térmica dentro de una prensa hidráulica a una presión de 200 bar, durante 12 h a 150 °C.

Figura 2. Representación esquemática del protocolo de reparación.

La eficiencia de reparación (ER) de los compuestos se determinó empleando la ecuación (1):

|

|

(1) |

Donde es la propiedad seleccionada de la muestra reparada luego de aplicar el protocolo de reparación y es la propiedad de la muestra virgen. En este estudio, se seleccionó la resistencia a la tracción (TS) como propiedad a analizar.

3. Resultados y discusión

Los parámetros reométricos derivados de las curvas de curado se presentan en la Tabla 2. Los resultados muestran una ligera disminución del torque máximo (MH) con la adición de bajos contenidos de celulosa, hasta 2,5 ppc. No obstante, la tendencia con el contenido de carga es clara, incrementando los torques a medida que el contenido de celulosa es mayor. Los resultados de densidad de entrecruzamiento corroboran esta tendencia, alcanzando el mayor valor con 15 ppc de celulosa. Todos estos resultados indican que esta carga natural está actuando como reforzante.

| Parámetro | F0 | F1.25 | F2.5 | F5 | F10 | F15 | F20 |

| t90 (min) | 34,58 | 39,42 | 49,17 | 52,14 | 58,79 | 62,05 | 69,33 |

| MH (dN.m) | 4,11 | 3,59 | 3,80 | 4,36 | 4,24 | 5,00 | 4,23 |

| ν (x105 mol/cm3) | 2,49 ± 0,08 | 2,14 ± 0,03 | 2,30 ± 0,26 | 2,98 ± 0,04 | 3,22 ± 0,04 | 4,11 ± 0,10 | 3,80 ± 0,06 |

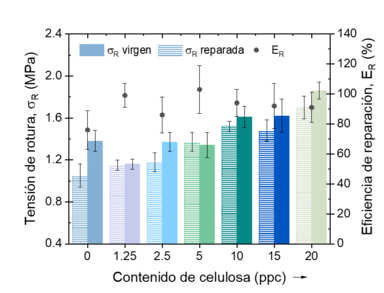

También se estudió la resistencia a la tracción (TS) de los compuestos en estado virgen y en estado reparado. Los resultados detallados en la Figura 3 reflejan que la resistencia a la tracción del compuesto virgen con bajo contenido de celulosa (1,25 ppc) es ligeramente inferior a la del compuesto sin carga; y que, a mayores contenidos, el efecto reforzante de la celulosa es más evidente. Estos resultados están en concordancia con los valores de densidad de entrecruzamiento detallados en la Tabla 2. El comportamiento de las muestras reparadas también sigue la misma tendencia; a mayor contenido de carga mayor es la capacidad reforzante.

En cuanto a la capacidad reparadora de los compuestos, se observa que la eficiencia de reparación es mayor para todos los compuestos cargados frente al compuesto sin carga (F0), situándose en todos los casos por encima del 90 %. Estos resultados suponen un paso adelante en la superación de la dicotomía existente entre el rendimiento mecánico y la autorreparación, que suelen seguir tendencias opuestas (es decir, cuando uno aumenta, el otro disminuye). Por tanto, este trabajo supone un gran avance en el campo de la autorreparación y un paso no trivial hacia la economía circular, mediante el desarrollo de nuevos materiales compuestos autorreparables y de origen natural.

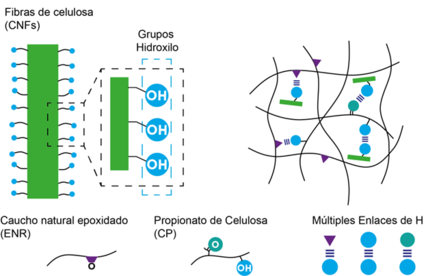

La capacidad autorreparadora de los compuestos desarrollados puede explicarse a través de dos mecanismos distintos. Por un lado, se promueve la movilidad de la fase termoplástica (CP) hacia la zona de daño debido a que la temperatura de reparación es superior a la temperatura de transición vítrea del caucho. Este es un mecanismo extrínseco. Por otro lado, cuando las dos intercaras de la probeta dañada se ponen en contacto, los enlaces de hidrógeno presentes antes de que el daño ocurriese son capaces de reformarse. Esos múltiples enlaces pueden ser entre los grupos epoxi del ENR-25 y los grupos hidroxilo del CP, entre grupos hidroxilo de ambas fases (el de ENR-25 proviene de la apertura del anillo) o entre grupos hidroxilo de la celulosa y las fases termoplástica y de caucho, como se muestra en la Figura 4. Este es un mecanismo intrínseco.

Figura 4. Representación esquemática de las interacciones entre los componentes del compuesto elastomérico.

4. Conclusiones

Se desarrollaron con éxito nuevos materiales compuestos elastoméricos de origen natural y autorreparables reforzados con fibras de celulosa. Esto se logró gracias a la combinación de un mecanismo de autorreparación extrínseco, basado en la movilidad de la fase termoplástica y un mecanismo intrínseco producto de la formación de enlaces de hidrógeno reversibles entre el ENR, el CP y la carga natural. Estos resultados constituyen una nueva aportación en el campo de los elastómeros autorreparables, ya que demuestran que es posible superar el conocido compromiso entre comportamiento mecánico y capacidad de autorreparación.

Bibliografía

| [1] | Fan, Y.; Fowler, G. D.; Zhao, M. The Past, Present and Future of Carbon Black as a Rubber Reinforcing Filler – A Review. Journal of Cleaner Production 2020, 247, 119115. https://doi.org/10.1016/j.jclepro.2019.119115 | |

| [2] | Thomas, S.; Parameswaranpillai, J.; Krishnasamy, S.; Begam, P. M.; Nandi, D.; Siengchin, S.; George, J.; Hameed, N.; Salim, N.; Sienkiewicz, N. A Comprehensive Review on Cellulose, Chitin, and Starch as Fillers in Natural Rubber Biocomposites. Carbohydrate Polymer Technologies and Applications 2021, 2, 100095. https://doi.org/10.1016/j.carpta.2021.100095 | |

| [3] | Misman, M. A.; Rashid, A. A.; Yahya, S. R. Modification and Application of Starch in Natural Rubber Latex Composites. Rubber Chemistry and Technology 2018, 91 (1), 184–204. https://doi.org/10.5254/rct-18-82604 | |

| [4] | Singha, N. R.; Chattopadhyay, P. K. Starch-Based Blends and Composites. In Biodegradable Polymers, Blends and Composites; Elsevier, 2022; pp 205–236. https://doi.org/10.1016/B978-0-12-823791-5.00006-5 | |

| [5] | Utrera-Barrios, S.; Ricciardi, O.; González, S.; Verdejo, R.; Lopez-Manchado, M.; Hernández, M. Development of Sustainable, Mechanically Strong, and Self-Healing Bio-Thermoplastic Elastomers Reinforced with Alginates. Polymers 2022, 14, 4607. https://doi.org/10.3390/polym14214607 |

Document information

Published on 12/04/24

Accepted on 28/08/23

Submitted on 25/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 4 - Sostenibilidad y Reciclaje, 2024

DOI: 10.23967/r.matcomp.2024.04.04

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?