1 Introducción

El avión del futuro deberá diseñarse simultánemanete con la fábrica del futuro, siendo los diseños iniciales los que permitan más adelante la automatización de su producción. Además, el avión del futuro será aquel que más reduzca los costes de operación en función de su carga de pago, siendo el peso de la aeronave una de las claves para disminuirlos.

La fabricación de componentes en material compuesto, principalmente a través de fibra de vidrio y fibra de carbono [1], es una tecnología con cada vez mayor demanda en sectores como el aeronáutico [2] o el automovilístico, buscando componentes capaces de sustituir a los metales que ofrezcan propiedades equivalentes y una reducción de peso sobre éstos [3].

El futuro de la industria de los materiales compuestos, por tanto, lo marcarán nuevos procesos de fabricación más rápidos, robustos y rentables. Sin embargo, la fabricación de dichos componentes en este tipo de material se realiza de forma muy manual, lo que implica además de un coste importante la posibilidad de que aparezcan errores y fallos debido al factor humano. En los últimos años se han desarrollado de forma notable las tecnologías de encintado automático [4,5], a través de cintas de material compuesto, que permiten aumentar la productividad y dar una mayor robustez a los procesos.

La fabricación de componentes en material compuesto hace un uso intensivo de moldes y superficies de precisión para poder situar el material compuesto en el molde, dado que el material compuesto no dispone de suficiente rigidez antes de llevar a cabo el proceso de curado, por lo que es necesario el empleo de un molde sobre el que el material se adapte. Los moldes deben soportar a su vez el trabajo a altas temperaturas durante los procesos de curado, por lo que los materiales empleados son en general de costes muy elevados [6].

Por otro lado, los últimos progamas desarrollados dentro del sector aeronáutico han apostado por la aplicación de material compuesto para la fabricación del fuselaje, debido al importante ahorro en peso [2, 7, 8] que se consigue frente a los diseños realizados en material metálico. La fabricación habitual de los fuselajes se realiza por secciones y componentes separados, fabricando las pieles, las cuadernas de refuerzo y los larguerillos de refuerzo por separado y en ocasiones en múltiples componentes, para concluir en una unión de los mismos a través de remaches generalmente mecánicos, muchos de ellos incorporados de forma manual.

Debido a las altas exigencias de la normativa aeronáutica, gran parte de dichos remaches deben evaluarse tanto a nivel de simulación como de testeo experimental, por lo que un número elevado de remaches puede implicar importantes sobrecostes en el proceso de fabricación pero también en el de certificación.

Los nuevos programas intentan integrar un mayor número de componentes conformando una única pieza gracias a las ventajas de fabricación que ofrecen los materiales compuestos, pero todavía quedan lejos de una configuración monocasco [9].

2 Diseño del proceso

En este artículo se presenta el procedimiento de fabricación de una estructura reforzada monocasco de aplicación preferente en el sector aeronáutico, así como la estructura directamente obtenida de dicho procedimiento.

Dicha estructura de material compuesto se fabrica sin la necesidad de emplear moldes sobre los que depositar el material compuesto y, por tanto, sin la necesidad de retirarlos una vez obtenida la pieza. Asimismo, este procedimiento de fabricación permite reducir el empleo de remaches, con la consiguiente reducción de peso de la estructura finalmente obtenida.

El procedimiento de fabricación de estructuras reforzadas monocasco propuesto comprende los siguientes pasos generales:

- se fabrican una serie de componentes base de un material compuesto parcialmente curado, y se unen entre sí,

- se aplica un revestimiento de material compuesto sobre el conjunto de componentes base unidos, y

- se aplica calor sobre el conjunto formado por los componentes base recubiertos con el revestimiento hasta obtener un curado completo del conjunto.

La estructura reforzada monocasco de material compuesto resultante estará formada por el revestimiento y los componentes base cohesionados con el revestimiento.

Los componentes base, al estar realizados en un material compuesto parcialmente curado, tienen una rigidez suficiente como para que sobre ellos se pueda depositar el revestimiento de material compuesto, en base a fibras continuas unidireccionales. Hacen por tanto la función de molde, pero con la ventaja de que en este caso no se realizan tareas de desmoldeo a diferencia de los procesos tradicionales de fabricación de composites, ya que los componentes base de este proceso pasan a formar parte de la estructura reforzada monocasco final como componente estructural de la misma.

El curado de los componentes base junto con el revestimiento que los rodea permite crear una estructura cohesionada única de material compuesto que no requiere apenas el empleo de remaches metálicos para su unión estructural, con la consiguiente reducción de peso, tiempo y costes de fabricación que ello conlleva. El conjunto se cura completamente aplicando calor a la temperatura de curado de la resina hasta conseguir un porcentaje de avance de la reacción de curado del 100%.

2.1 Unión de componentes base

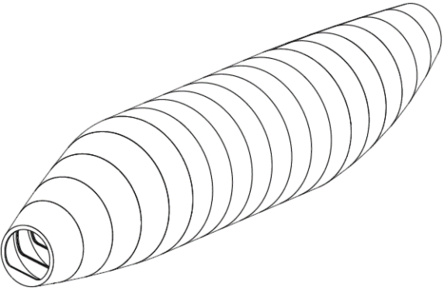

La estructura reforzada monocasco final está compuesta de componentes base de material compuesto unidos entre sí y recubiertos del revestimiento de material compuesto. El contorno exterior de dichos componentes base presenta una geometría cilíndrica, cónica o prismática hueca, de acuerdo a la geometría deseada para la estructura monocasco a fabricar.

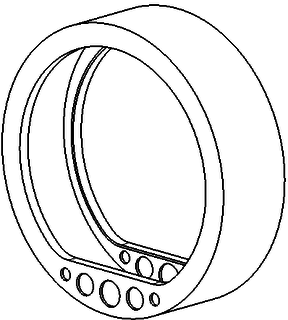

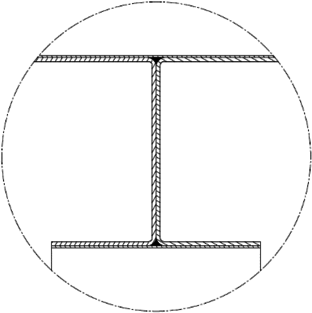

Los componentes base tienen un contorno exterior, definiendo dicho contorno exterior la geometría de la estructura reforzada monocasco finalmente obtenida, con dos extremos abiertos en cada uno de los cuales se ubica un ala que proyecta trasversalmente hacia el interior del componente base. El ala está destinada a establecer una unión con otros componentes base, tal y como se observa en la Figura 4.

Adicionalmente, para obtener mayor rigidez, cada ala tiene un pliegue que proyecta longitudinalmente hacia el interior del componente base según un plano paralelo al contorno exterior. Asimismo, las alas adicionalmente tienen una zona ensanchada en la parte inferior del componente base que, en el caso de emplearse la estructura como fuselaje de una aeronave, se correspondería con la zona donde se ubica el suelo de la misma.

Con el objetivo de conseguir un refuerzo extra, sobre los pliegues de cada dos componentes base consecutivamente unidos se dispone una cobertura adicional que evite posibles problemas de pelado entre los componentes base.

De acuerdo al proceso descrito, la unión de dos componentes base genera en su zona de unión una geometría equivalente a la de una cuaderna estructural, que quedará integrada en la propia estructura generada.

3 Implementación del proceso

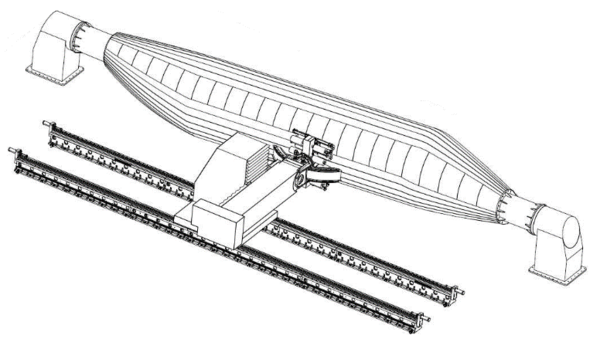

En esta sección se va a presentar la implementación del proceso productivo descrito en la sección anterior. Como resultado de dicha implementación, se ha fabricado un demostrador a escala real de un fuselaje monocasco aeronáutico dentro de las instalaciones de MTorres, confirmando así la reducción del ciclo productivo de este tipo de estructuras y de los costes de fabricación.

El primer paso del proceso productivo consiste en la obtención de los componentes base. Como ya se ha comentado anteriormente, dichos componentes hacen la función de molde para la deposición de un revestimiento de material compuesto, formando finalmente una parte indivisible de la estructura reforzada monocasco resultante.

El proceso de fabricación permite que los componentes base puedan realizarse en fibra de vidrio o fibra de carbono, empleándose fibra unidireccional que se aplica en las direcciones óptimas definidas por el diseño estructural del componente base de manera automatizada. Es más, existe la posibilidad de realizarlos en formato de fibra seca con la posterior adición de resina para el curado a través de procesos de infusión, o bien emplear un proceso más estandar con fibra preimpregnada con su consiguiente calentamiento y paso por autoclave.

En este caso particular, se ha empleado un formato de fibra seca, se ha infusionado la resina impregnando completamente la pieza, y se ha curado parcialmente cada componente base aplicando calor en horno a una temperatura inferior a la temperatura de curado de la resina hasta conseguir un porcentaje de avance de la reacción de curado de aproximadamente un 85%.

El curado parcial permite que el material compuesto de los componentes base adquiera una rigidez suficiente para su manejo en fases posteriores, de manera que las propias fibras de material compuesto adquieren una rigidez suficiente como para cumplir la función de molde sobre la que poder depositar el revestimiento, pero mantiene a la resina del material compuesto aplicado con capacidad de reaccionar posteriormente, de modo que sea capaz de generar una unión con una nueva capa de material compuesto con una pérdida mínima de propiedades mecánicas en la interfaz entre capas.

Posteriormente, una vez que todos los componentes base están parcialmente curados y han adquirido la rigidez suficiente para su manipulación, se unen entre sí definiendo la geometría final del fuselaje y la superficie sobre la que se debe aplicar el revestimiento. Esta superficie resultante es autoportante, lo que facilita las siguientes fases de manipulación del conjunto.

Se realiza una unión axial entre componentes base de manera que quedan enfrentados por sus alas. Preferentemente, y particularmente en este caso, la unión se realiza empleando medios químicos. No obstante, se podrían emplear medios mecánicos o una combinación de medios químicos y mecánicos para establecer la unión. Asimismo, para evitar problemas en la aplicación del revestimiento o empeorar las propiedads finales, se recubre el contorno exterior de los componentes base unidos entre sí con un material de relleno que permite obtener una geometría continua y sin cavidades o rebajes.

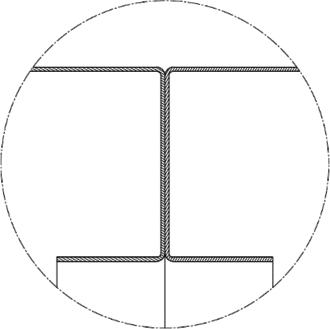

Adicionalmente, para aumentar la rigidez del conjunto, se dispone en la cara interior de los componentes base, en la cara opuesta al contorno exterior, de unas secciones longitudinales a modo de larguerillos. Los larguerillos que van a actuar de rigidizadores estructurales también se fabrican en fibra de carbono. Al igual que los componentes base, se fabrican a partir de un tejido de fibra seca, que posteriormente se infusiona y se cura, tal y como se observa en la Figura 9.

Sobre la superficie del conjunto de componentes base axialmente unidos se aplica a continuación el revestimiento de fibra de carbono. Para ello, se han empleado técnicas de encintado automático AFP (Automatic Fiber Placement).

En el caso de este demostrador, se ha empleado un robot con un cabezal de encintado que aplicaba cintas de fibra de carbono seca, obtenida también en las instalaciones de MTorres, sobre el contorno exterior de los componentes base según unas orientaciones definidas para lograr un laminado que cumpliese con los requisitos finales de la estructura a obtener. En concreto, a modo de demostración de la capacidad del proceso, se realizaron 5 capas de revestimiento con las siguientes orientaciones: 45º, -45º, 0º, -45º y 45º, añadiendo un espesor de 1.5 mm al conjunto.

Tras la fabricación de los componentes base, la unión axial de los mismos y la aplicación del recubrimiento, el siguiente paso consiste en infusionar la resina, debido a la selección del material de partida en formato de fibra seca, y curar el conjunto completamente aplicando calor en el interior de un horno. De esta forma se consigue que los componentes base y el revestimiento queden cohesionados conjuntamente formando una única estructura, en donde no es necesaria la retirada de ningún molde.

Dado que la referencia de diseño del demostrador descrito es el fuselaje de una aeronave, la unión del revestimiento y el contorno exterior de los componentes base se corresponde con la piel del fuselaje, y la unión de las alas de dos componentes base consecutivos se corresponde con las cuadernas estructurales de refuerzo. No se requiere por tanto de remaches para la unión de las diferentes partes ya que se ha fabricado todo en una única pieza y se ha curado conjuntamente para que quede cohesionado. El resultado es un fuselaje de peso reducido.

Finalmente, una vez curado el demostrador, las tareas restantes consisten en el mecanizado de puertas y ventanas en la superficie, y la colocación de los suelos.

4 Conclusiones

El resultado del nuevo proceso de fabricación propuesto es una estructura monocasco fabricada como una única pieza, con componentes de refuerzo integrados en la fabricación de la propia estructura. El proceso permite evitar prácticamente la totalidad de remaches y sistemas de unión adicionales entre los diferentes componentes del conjunto, reduciendo el peso y los costes de fabricación. Además, la gran automatización del proceso y la reducción de mano de obra directa necesaria evitan los problemas derivados del trabajo manual y aumentan la productividad con respecto a los procesos convencionales.

Referencias

[1] P. Beaumont, Applied Composite Materials, Vol.24, Issue 2, pág 271-274 (2017)

24: 271. doi:10.1007/s10443-017-9586-8

[2] B.Y. Kolesnikov, L. Herbeck, Merging the Efforts: Russia in European Research Programs on Aeronautics, 2004-05-11-12, Section II, pág 1-11 (2004)

[3] D.D.L. Chung, Materials Science and Engineering: R: Reports 113, pág 1-29 (2017)

https://doi.org/10.1016/j.mser.2017.01.002

[4] M. Eckardt, A. Buchheim, T. Gerngross, CEAS Aeronautical Journal 7, Issue 3, pág 429-440 (2016)

[5] L. Izco, J. Isturiz, M.Motilva, SAE International, 06AMT-41 (2006)

[6] P. Walsh, SAMPE Brazil, Comparison of Invar and Composite Tooling Materials for Precision Composite Part Manufacture (2015)

[7] A. Kalaiyarasan*, P. Ramesh, P. Paramasivam, IJSRMME 1, Issue 1 (2016)

[8] A.Rane, R.Kabra, International Journal of Current Engineering and Technology, Vol.6, No.3 (2016)

[9] F.Andrews, M.Kismarton, W.Koch IV, Patent US2016244141 (A1) (2016)

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.022

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?