1 Introducción

La espumación de materiales ha aumentado el uso tecnológico y las aplicaciones de muchos de los materiales actualmente conocidos. Las propiedades de los materiales espumados varían dependiendo de muchos factores, entre los que pueden citarse la proporción, el tamaño y la distribución de tamaño de los poros, así como su forma geométrica [1-3].

Dentro de los materiales espumados, las espumas de carbono gozan de gran popularidad por sus interesantes características de elevada porosidad y gran relación de superficie por unidad de volumen. Se trata de materiales actualmente utilizados en multitud de aplicaciones en los campos de transporte térmico, catálisis y electroquímica gracias a su ligereza y su sencillo y económico proceso de fabricación [4-7]. A pesar del gran uso y potencial de las espumas de carbono, el actual rápido crecimiento tecnológico requiere de materiales con mejores propiedades de transporte térmico y mayor superficie específica. Además, sus problemas relacionados con la difusión de los reactivos/productos hacia o desde los reactores han motivado el esfuerzo dirigido a obtener nuevos materiales porosos que combinen tamaños de poro en diferentes escalas [2,8-10].

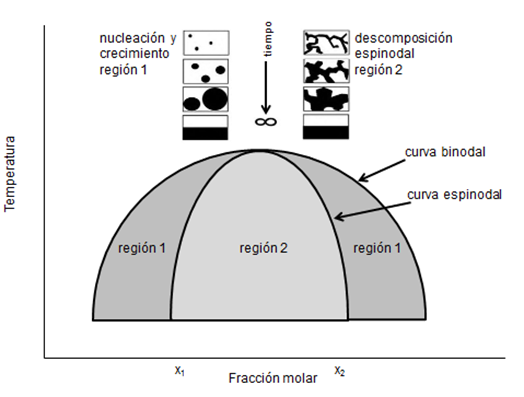

Con el fin de satisfacer la demanda actual de nuevos materiales para las aplicaciones mencionadas el presente trabajo presenta el desarrollo de nuevos materiales espumados de carbono con presencia de nanoporosidad, cuya estructura se basa en una distribución jerárquica e interconectada de poros. Entre los diferentes métodos de fabricación de espumas de carbono se ha elegido una adaptación del método de replicación, que consiste en la utilización de agentes plantilla que luego son eliminados para el desarrollo de porosidad controlada. El material de partida es brea de mesofase, que es un precursor de carbono que además es grafitizable. Para la generación de poros en la macroescala se ha elegido un agente plantilla duro consistente en partículas de NaCl, Para el desarrollo de la nanoporosidad se ha utilizado un agente plantilla blando que consiste en el polímero poliestireno. La manera de incorporar ambos agentes plantilla en la brea de mesofase es mediante la infiltración de un compactado de partículas de NaCl convenientemente empaquetadas mediante una mezcla líquida de brea de mesofase (MP) y poliestireno (PS). Esta mezcla es capaz de sufrir descomposición espinodal y ofrecer, mediante un enfriamiento rápido desde su estado líquido, una microestructura fina de fases interconectadas. La descomposición espinodal de un sistema bicomponente puede entenderse por la presencia de una brecha de miscibilidad en su diagrama de fases (Figura 1). La región inestable, limitada por la denominada curva binodal o curva de coexistencia, contiene una región llamada espinodal, que es donde la descomposición espinodal puede ocurrir [11-13]. La estructura fina que deriva de una descomposición espinodal puede mantenerse si el enfriamiento desde el estado líquido se hace de forma súbita.

2 Procesos Experimentos

2.1 Materiales

Se utilizaron pellets de brea de mesofase sintética (MP) Mitsubishi AR24, cordialmente suministrada por Mitsubishi Gas Chemical Company Inc. (Tokio, Japón), como precursor de carbón. Las partículas de cloruro sódico utilizadas como agente plantilla duro fueron suministradas por Panreac (Milan, Italia). Como agente plantilla blando se utilizó poliestireno (PS) de peso molecular 260.000 uma, adquirido de la compañía Acros Organics (Geel, Bélgica).

2.2 Preparación del material precursor y preformas

El material precursor se preparó mediante la fusión con agitación y posterior colada en molde metálico de cantidades adecuadas de MP y PS. Se estudiaron las proporciones de MP y PS que figuran en la Tabla 1, resultando la proporción 1:1 la más idónea ya que es la que llevó a la microestructura más fina. Posteriormente, el precursor se secó en estufa durante 24h a 50ºC y finalmente se molturó en mortero de ágata hasta obtener un polvo fino.

Se prepararon preformas por compactación de partículas de NaCl con un tamaño medio de alrededor de 400µm, que se obtuvieron por medio de tamizado a partir de las partículas originales adquiridas. Éstas se empaquetaron mediante un método establecido por el grupo [1] que combina golpes y vibraciones en tubos de ensayo de 18mm de diámetro interno y 150mm de altura.

Tabla 1: Proporción de brea de mesofase (MP) y poliestireno (PS) utilizadas en la preparación de precursores

| Proporción de precursores (MP:PS) | MP (g) | PS (g) |

| 1:3 | 1.666 | 3.334 |

| 1:1 | 2.543 | 2.544 |

| 3:1 | 3.372 | 1.677 |

2.3 Proceso de infiltración y eliminación de los agentes plantilla

Las preformas empaquetadas de partículas de NaCl se infiltraron con la mezcla precursora de MP+PS a una temperatura de 400ºC y 4 bar de presión. Para ello se utilizó una cámara de infiltración de pared caliente que permite una rápida solidificación del líquido tras la infiltración por medio de su inmersión en agua a temperatura ambiente (ver [14] para detalles sobre el proceso de infiltración). La solidificación casi inmediata del precursor (que se dio en menos de 10 segundos de tiempo) permitió evitar la segregación de los dos componentes.

La muestra obtenida se introdujo en agua destilada durante 24 horas en condiciones de agitación con el fin de conseguir la disolución completa del agente plantilla duro (partículas de NaCl). La eliminación de las partículas de NaCl dio lugar a la obtención de una espuma de MP-PS con tamaños de poro, forma y distribución controlados.

El siguiente paso consistió en la estabilización de la brea de mesofase, ya que puede sufrir hinchado durante la eliminación por tratamiento térmico del agente plantilla blando (PS). Para ello, la espuma MP-PS se calentó a 170°C bajo flujo continuo de aire (4 l/min) durante 32 horas, con objeto de conseguir una ganancia en peso del orden de 6%, suficiente para asegurar la ausencia de hinchado durante tratamientos térmicos a mayor temperatura [15]. Después de ello se procedió a la eliminación del agente plantilla PS con el siguiente tratamiento térmico: calentamiento hasta 300ºC a diferentes velocidades de calentamiento (se ensayaron dos velocidades: 1ºC/min y 1.6 ºC/min) en atmósfera de gas nitrógeno durante 5 h. En este paso se eliminó el PS por medio de su descomposición en volátiles.

El resultado de estos pasos es la generación de porosidad de forma jerarquizada, tal y como ilustra el diagrama esquemático de la Figura 2.

2.4 Carbonizado de la espuma

La espuma obtenida se carbonizó por medio de un tratamiento térmico hasta 600°C a una velocidad de calentamiento de 1.6 °C.min-1 bajo atmósfera inerte.

3 Resultados y discusión

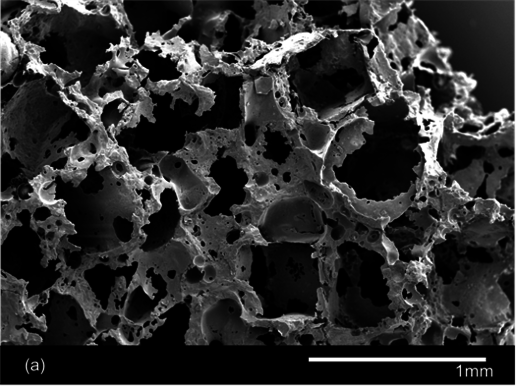

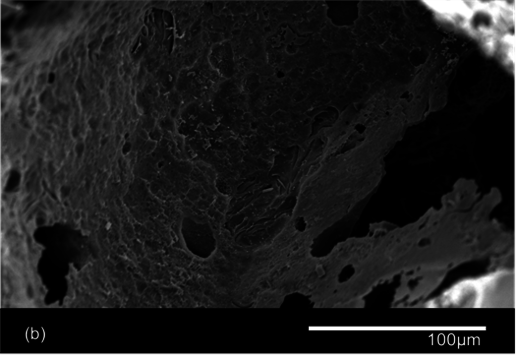

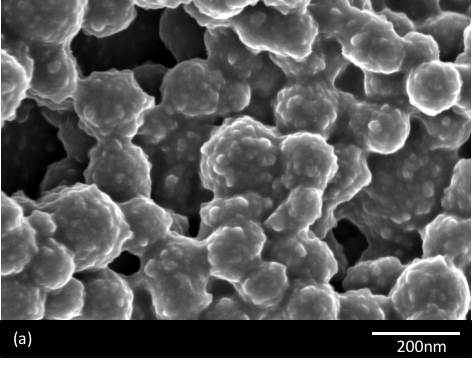

El método de doble plantilla permitió fabricar materiales espumados de carbón con porosidades de hasta 80% con una amplia distribución de tamaño de poros. La Figura 3 muestra micrografías obtenidas por microscopía electrónica de una de las espumas a diferentes aumentos. La Figura 3a ilustra con claridad la presencia de poros en la meso y en la macroescala. Los poros más grandes vienen de la eliminación del agente plantilla duro (partículas de NaCl) mientras que los más pequeños a esta escala deben su origen a la eliminación del PS en aquellas regiones en las que ha mantenido con la brea de mesofase una microestructura que no se corresponde con la más fina posible (esquema b de la Figura 2).

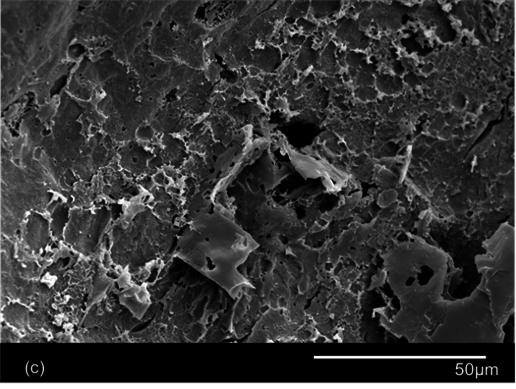

La observación del material a un mayor aumento (Figura 3b) permite observar que las paredes de los poros han desarrollado una fina estructura porosa derivada de la eliminación del PS en aquellas regiones en las que MP y PS han formado una microestructura muy fina (esquema c de la Figura 2). Este desarrollo no es meramente textural sino que afecta a todo el material sólido carbonoso que conforma la espuma, tal y como puede apreciarse en el detalle que se presenta en la Figura 3c. Esta micrografía muestra un desarrollo de porosidad en la nanoescala, muy similar al de algunos carbones activos.

Se puede argumentar por tanto que la morfología del material de carbono final proporciona una fuerte evidencia de que la transformación subyacente corresponde a la descomposición espinodal del MP y del polímero PS.

Actualmente se está llevando a cabo una caracterización por adsorción de gases de los distintos materiales fabricados. Los primeros datos ofrecen superficies específicas entre 100 y 500 veces superiores a una espuma convencional de carbono fabricada por el mismo proceso de replicación con sólo agente de plantilla duro (partículas de NaCl).

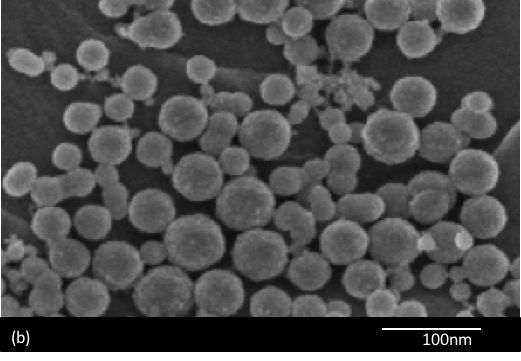

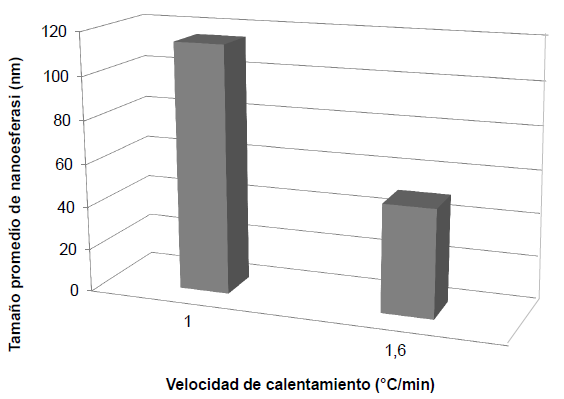

Una observación detallada de la superficie de los poros de las espumas lleva a otro resultado importante. Existen regiones en las que la superficie de los poros está recubierta por una gran cantidad de nanopartículas esféricas de carbón. Es posible que estas partículas se formen durante la eliminación del polímero PS (tratamiento térmico a 300ºC) en una etapa tardía de la generación de la nanoporosidad. Se ha comprobado que su forma y tamaño medio dependen de la velocidad de calentamiento hasta 300ºC. La Figura 4 muestra micrografías obtenidas con microscopía electrónica de barrido en las que pueden observarse lostamaños medios de las nanopartículas que se generan a las dos velocidades de calentamiento hasta 300ºC estudiadas (1 y 1.6 ºC/min). Se evidencia que las nanopartículas de carbono que se forman a velocidad de 1.6 ºC/min poseen una geometría más esférica y son de un tamaño considerablemente menor. La Figura 5 muestra los valores medios, calculados mediante análisis de imagen, de las nanopartículas de carbono encontradas para ambas velocidades de calentamiento. Estos resultados resultan interesantes porque puede contribuir a aumentar la superficie específica de estas espumas mediante el crecimiento de nanopartículas de tamaño controlado por la velocidad de calentamiento necesaria para la eliminación del agente plantilla blando (PS). Actualmente el grupo centra sus investigaciones en esta área para elucidar todos los factores de control de la formación y crecimiento de estas nanoesferas de carbón.

4 Conclusiones

Se ha fabricado una nueva familia de espumas de carbono que poseen porosidad jerarquizada. El proceso de fabricación se basa en el método de replicación en el que se ha usado una doble plantilla. Para ello, se han infiltrado partículas de NaCl empaquetadas (agente plantilla duro) con una mezcla de brea de mesofase (MP) y poliestireno (PS) (agente plantilla blando), los cuales forman una microestructura fina derivada de su descomposición espinodal. Con la eliminación del agente plantilla duro por disolución en agua se crean los poros más grandes del mismo tamaño que el de las partículas de NaCl. La porosidad fina se forma después de eliminar el agente plantilla blando mediante un tratamiento térmico adecuado. Este tratamiento térmico produce, además, la formación de nanoesferas de carbón cuyo tamaño depende la velocidad de calentamiento. Las espumas desarrolladas, que tienen superficies específicas mucho mayores que las espumas comerciales de carbono (medidas en proceso actualmente), son candidatos óptimos para sistemas de filtración, adsorción, soportes de catalizadores y electrodos en electroquímica.

Agradecimientos

Los autores desean agradecer la financiación obtenida al “Ministerio de Ciencia e Innovación” (proyecto MAT2016-77742-C2-2-P) y a la “Generalitat Valenciana” (PROMETEO II/2014/004-FEDER).

References

[1] R. Prieto, E. Luis, J.M. Molina, Carbon 50, pág 1904-1912 (2012).

https://doi.org/10.1016/j.carbon.2011.12.041

[2] C. Chen, E. B. Kennel, A. H. Stiller, P.G. Stansberry, J. W. Zondlo, Carbon 44, pág 1535-1543 (2006).

https://doi.org/10.1016/j.carbon.2005.12.021

[3] L.J. Gibson, M.F. Ashby, Cellular Solids – Structure and Properties (2nd ed.) Cambridge University Press, Cambridge (1997).

[4] Y. Conde, J.F. Despois, R. Goodall, A. Marmottant, L. Salvo, C. San Marchi, Advanced Engineering Materials 9, pág 795-803 (2006).

https://doi.org/10.1002/adem.200600077

[5] P. Adelhelm, Y.-S. Hu, L. Chuenchom, M. Antonietti, B. M. Smarsly, J. Maier, Advanced Materials 19, pág 4012-4017 (2007).

https://doi.org/10.1002/adma.200700699

[6] I. Mochida, Y. Korai, C.-H. Ku, F. Watanabe, Y. Sakai, Carbon 38, pág 305-328 (2000).

https://doi.org/10.1016/S0008-6223(99)00176-1

[7] P. Adelhelm, K. Cabrera, B. M. Smarsly, Science And Technology of Advanced Materials 13, pág 8 (2012).

http://dx.doi.org/10.1088/1468-6996/13/1/015010

[8] R. Mehta, D.P. Anderson, J.W. Hager, Graphitic open-celled carbon foams: processing and characterization, Carbon 41, pág. 2159-2179 (2003).

https://doi.org/10.1016/S0008-6223(03)00243-4

[9] K.M. Kearns, Process of preparing pitch foams, US Patent 5868,974, February 1999.

[10] A. Eksilioglu, N. Gencay, M. F. Yardim, E. Ekinci, Mater Sci. 41, pág. 2743-8 (2006).

https://doi.org/10.1007/s10853-006-7079-5

[11] A. Mortensen, J. Llorca, Annual Review of Materials Research 40, pág 243-270 (2010).

https://doi.org/10.1146/annurev-matsci-070909-104511

[12] J. W. Cahn, Acta Metallurgica 10, pág 179 (1962).

https://doi.org/10.1016/0001-6160(62)90114-1

[13] J. A. Witt, D. R. Mumm, A. Mohraz, Soft Matter 9, pág 6773-6780 (2013).

https://doi.org/10.1039/c3sm00130J

[14] J.M. Molina, R.A. Saravanan, R. Arpón, C. García-Cordovilla, E. Louis, J. Narciso, Acta Materialia 50, pág 247-257 (2002).

https://doi.org/10.1016/S1359-6454(01)00348-2

[15] B. Fathollahi, B. Jones, P.C. Chau,J.L. White, Carbon 43, pág 143-151 (2005).

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.006

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?