1 Motivación

El transporte ferroviario se esfuerza por mantenerse a la vanguardia de la movilidad sostenible. El mercado demanda trenes con una tasa de reciclabilidad y recuperabilidad superior al 95%, calculada por kilogramo y por familia de material, según las indicaciones de UNIFE [1].

La introducción de materiales compuestos, destinados descarbonizar el tren mediante la fabricación de trenes más ligeros por ser materiales de gran rendimiento y ligereza, está en conflicto con las tasas de reciclabilidad propuestas para estos materiales, ya que son significativamente inferiores a las de los materiales metálicos.

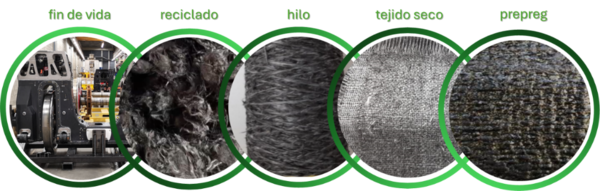

Este proyecto, presentado en dos artículos (“PARTE 1: reciclabilidad y revalorización de piezas ferroviarias fabricadas con material compuesto” y “PARTE 2: reciclabilidad y revalorización de piezas ferroviarias fabricadas con material compuesto”), pretende demostrar que es posible reciclar y revalorizar estos materiales una vez alcanzado su fin de vida útil. De este modo, se busca abrir el debate dentro del sector, para que considerar aumentar su tasa de reciclabilidad y revalorización, aportando para ello datos de estudios reales.

En este artículo se desarrolla la “PARTE 2”.

2 Introducción

Este artículo “PARTE 2”, continuación del trabajo descrito en el artículo “PARTE 1”, presenta los resultados obtenidos en la optimización del proceso de fabricación del prepreg, así como la elaboración de laminados a partir del prepreg reciclado.

Para ello, los materiales empleados son los desarrollados en la “PARTE 1” de este proyecto:

- resina T45, que es una resina epoxi 3R, desarrollada y mejorada con ignifugantes no halogenados, que le otorgan una mayor resistencia al fuego.

- fibra de carbono reciclada (FCr), que se obtiene mediante el reciclaje del prototipo del Rodal Ligero de TALGO.

3 Revalorización de la FCr

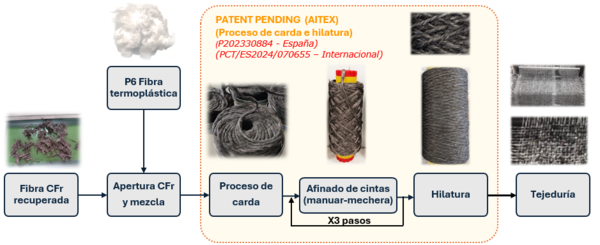

La revalorización de las FCr se ha llevado a cabo por parte de AITEX, mediante la adaptación de tecnologías textiles tradicionales permitiendo el procesado de la fibra de carbono reciclada.

El proceso está formado por diversas etapas de procesado textil de fibra corta, que permiten la obtención de un hilado híbrido de FCr y poliamida 6 (PA6) apto para la obtención de intermedios textiles (tejidos). La tecnología utilizada, bajo solicitud de patente por AITEX ([2], [3]), hace necesaria la incorporación de porcentajes del 30% de fibra termoplástica (PA6) con el objetivo de arrastrar y entrelazar las fibras FCr en los procesos textiles. La ausencia de crimp (rizo), su extrema finura y la elevada fragilidad a flexión de las FCr, hace necesaria esta incorporación para el transporte y cohesión de las fibras FCr en forma de hilados durante su procesado [4].

3.1 Parte experimental

A continuación, se describe el proceso utilizado:

3.1.1 Apertura y mezcla de las fibras FCr y PA6

El proceso comienza con la apertura neumática de la FCr, seguida de la mezcla con un 30% de fibra de PA6 mediante una abridora textil con púas metálicas, para obtener una mezcla adecuada para el posterior proceso de carda, en cuanto a consistencia y homogeneidad.

3.1.2 Proceso de carda (obtención de cintas de carda)

Mediante el cardado, las fibras se mezclan, individualizan y paralelizan, formando la “cinta de carda” con una densidad cercana a 3 kTex. Se ha usado una carda de cilindros adaptada para FCr, con púas específicas para minimizar la rotura de fibras y el rechazo de partículas, y con ratios de velocidad optimizados para mejorar la procesabilidad de las fibras de refuerzo.

3.1.3 Proceso de manuar-mechera (reunido y afinado de cintas de carda)

Este proceso se realiza en un manuar-mechera experimental con el objetivo de afinar y uniformizar las irregularidades y el peso inicial de las cintas de carda, cuya densidad lineal oscila entre 2,5-5 kTex (g/m). Mediante el doblado de varias de ellas y el estirado con ratios de entre x2 a x6, se obtienen mechas aptas para hilatura con densidades inferiores, que oscilan entre los 0,2-1,5 kTex (g/m).

3.1.4 Proceso de hilatura por retorsión (obtención de hilo híbrido FCr-PA6)

Las mechas con densidades lineales entre 250-1000 Tex obtenidas en el proceso anterior, son procesadas mediante tecnología de retorsión. El retorcido da cohesión a la mecha aplicando torsión en sentido S o Z, entrelazando las fibras y aumentando su tenacidad y resistencia. Es especialmente eficaz en la producción de hilados de carbono reciclado, donde la cohesión y uniformidad son esenciales para un producto final de calidad.

3.1.5 Proceso de tejeduría de calada

Se ha empleado un telar electrónico experimental de 50 cm de ancho, con un urdidor tipo Hergeth, para obtener tejidos 200x50 cm de longitud a partir de una única bobina de hilo a diferencia de los telares industriales. El telar, adaptado para procesar fibras e hilos técnicos, permite usar hasta 24 lizos para crear estructuras y ligamentos tanto sencillos (plain, twill y satin) como complejos (dobles telas).

3.2 Resultado y discusión

3.2.1 Cardado, reunido y afinado

La mejora en la preparación de la fibra, las adaptaciones, ajustes y mejoras en los procesos de apertura, mezcla y carda específicos para este proyecto, han permitido obtener una cinta de carda inicial de entre 2,8 – 3,0 g/m (kTex) con una buena regularidad de título y adecuada homogeneidad de la mezcla. Siendo destacable la poca cantidad de merma de material durante el procesado.

Para obtener un hilo con título objetivo de 1000 Tex, se han efectuado una serie de etapas consecutivas de reunido y estirado, mediante el equipo de manuar-mechera. Seleccionándose en cada paso el número de cintas de alimentación y ratio de estiraje adecuados:

| Reunido y

afinado |

Cintas

alimentación |

Ratio

estiraje |

Título g/m

[kTex] |

Precursor |

| 1º Manuar | 3 | x2 | 4,3 – 4,6 | Cinta |

| 2º Manuar | 2 | x4 | 2,2 – 2,3 | Cinta |

| 3º Mechera | 2 | x4 | 1,1 – 1,2 | Mecha |

3.2.2 Cardado, reunido y afinado

El objetivo inicial era replicar un hilo de carbono 12k (800 Tex), no obstante, debido a las características de la fibra, para garantizar un hilo más homogéneo y con mejor regularidad en el título, se ha desarrollado un hilo de 1000 Tex, siendo éste un título cercano al objetivo inicial y apto para la aplicación final del tejido. A continuación, se detallan los parámetros característicos del hilado obtenido.

| Característica | Resultado | Método de ensayo |

| Densidad lineal | 1030 ± 39 Tex | UNE-EN ISO 2060:1996 [5] |

| Tenacidad máx. carga | 0,59 ± 0,18 gf/den | ISO 2062:2009 [6] |

| Resistencia máx. carga | 54,89 ± 16,03 N | |

| Alargamiento máx. carga | 46,95 ± 7,76 % | |

| Tenacidad a rotura | 4,35 ± 2,21 cN/Tex | |

| Alargamiento a rotura | 48,21 ± 6,65 % | |

| Contenido FCr | 60,60 ± 1,30 % | Incineración

Método propio (AITEX) |

3.2.3 Tejeduría de calada (características del tejido)

Los hilos híbridos obtenidos han resultado adecuados para el proceso de tejeduría. Los requerimientos del proyecto han dado lugar a la utilización de 14000 metros de hilo, necesario para obtener 13 tejidos. A continuación, se detallan las características del tejido:

- Dimensiones: 200 x 50 cm (estructura apta para separación transversal en 20+30 cm).

- Densidad de tejeduría: 3 hilos/cm y 3 pasadas/cm.

- Estructura: tafetán (plain).

- Densidad lineal del tejido: 708 g/m2.

El gramaje lo hace adecuado para su uso en aplicaciones de alta resistencia, como en componentes de materiales compuestos de alto rendimiento.

3.3 Conclusiones

La revalorización de la fibra reciclada del Rodal Ligero de TALGO ha sido exitosa, logrando un hilado híbrido de 1000 Tex apto para tejido de calada. Las adaptaciones tecnológicas específicas del proceso textil han permitido su procesabilidad. La calidad se evidencia en la obtención de cintas de carda uniformes y adecuadas para los procesos textiles posteriores. Los resultados de caracterización mecánica y el porcentaje de fibra de carbono resultante (cercano al 60%) demuestran que el reciclaje ha sido adecuado, obteniendo un hilo híbrido de 1000 Tex (similar a un filamento 12k) de fibra virgen, con buena procesabilidad durante la tejeduría y con porcentajes de merme de la fibra FCr durante el procesado inferiores al 10%.

4 Fabricación del prepreg y laminado

4.1 Parte experimental

El proceso para la fabricación del prepreg se ha desarrollado por parte de CIDETEC.

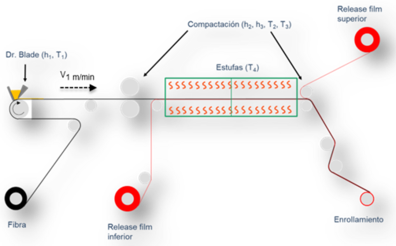

Se ha utilizado el equipo Basecoater BC 54 de la marca COATEMA, en la cual la fibra se impregna de forma continua y controlada. Tras la deposición de la resina sobre la FCr, el prepreg se somete a un tratamiento térmico para facilitar una homogénea y correcta impregnación de la fibra. El proceso finaliza cuando el prepreg se enrolla y almacena al final del recorrido del equipo. Para garantizar la correcta fabricación del prepreg con un contenido específico de resina, el equipo utilizado permite el ajuste de varios parámetros clave, tales como el gap del doctor blade (h1), utilizado para la aplicación de la resina sobre el tejido, la velocidad de arrastre del tejido (v1), la temperatura en las distintas zonas de calentamiento (T1, T2, T3, T4), y la compactación (h2, h3), tal como se ilustra en la Figura 6.

Durante el proceso de fabricación del prepreg, los parámetros anteriores se ajustan cuidadosamente, ya que inciden directamente en la impregnación y calidad del material final:

- El gap (h1) se establece en función del espesor del tejido (3±1 mm); se opta inicialmente por un gap superior a 4 mm, ajustándolo posteriormente según los resultados obtenidos con el objetivo de alcanzar un contenido de resina del 40 % en peso.

- la velocidad de arrastre (v1), se selecciona una velocidad relativamente baja, 0.25 m/min, pero adecuada para garantizar que toda la superficie del tejido quede completamente impregnada. Se valorará la posibilidad de aumentar esta velocidad en futuras fabricaciones.

- la temperatura (T1, T2, T3 y T4) es otro parámetro crítico, ya que influye directamente en la viscosidad de la resina. Una viscosidad adecuada es esencial para asegurar una impregnación eficiente. Si la viscosidad es demasiado baja, la resina podría filtrarse o perderse durante el proceso; por el contrario, si la viscosidad es demasiado alta, la impregnación podría verse dificultada, impidiendo una mojabilidad suficiente y, por ende, la obtención de un tejido no homogéneo.

- la compactación (h1, h2) en función de este parámetro, se puede mejorar la homogeneidad de la impregnación de la resina en el tejido o incluso eliminar parte del exceso de resina, lo que optimiza las propiedades finales del prepreg.

Para la medición del contenido de resina en el prepreg, se utiliza un enfoque basado en la comparación del peso de las secciones de fibra seca con el peso de las secciones de prepreg una vez impregnados. El procedimiento comienza con la selección de tres secciones de 10 x 10 cm2 de tejido seco de tamaño definido, con el fin de obtener una muestra representativa. A continuación, se calcula el peso promedio de estas secciones, que sirven como referencia del peso de la fibra en su estado original.

Una vez que el tejido es impregnado con la resina, se seleccionan otras 3 secciones del material preimpregnado de 10 x 10 cm2 y se mide su peso con precisión. Al igual que con los retales de fibra seca, se calcula el peso promedio de los retales de prepreg. La diferencia entre el peso promedio del prepreg y el peso promedio de la fibra seca permite determinar el peso de la resina impregnada. Finalmente, para calcular el contenido de resina en el prepreg, se aplica la siguiente fórmula:

| Ecuación 1 |

Se ha fabricado un laminado de material compuesto utilizando la técnica de bolsa de vacío con el prepreg desarrollado. Las capas de prepreg se disponen de según dirección y espesor necesario; se sellan los bordes de la bolsa de vacío dispuesta sobre el prepreg, evitando la entrada de aire. Se ha aplicado vacío con el soporte de una bomba auxiliar y se retira el aire atrapado entre capas. Posteriormente, se ha aplicado un ciclo de curado a 130˚C durante 1,5 horas, lo que ha permitido que la resina del prepreg se cure de manera uniforme y consolide el laminado.

4.2 Resultado y discusión

Se han fabricado un total de siete prepregs siguiendo las indicaciones especificadas en la Tabla 3. Una vez finalizado la fabricación de los prepregs, se ha procedido a calcular el contenido de resina utilizando el método descrito en la parte experimental y aplicando la Ecuación 1. Los resultados obtenidos respecto al contenido de resina en cada prueba se muestran en la misma tabla.

| Nombre | Dr Blade

[mm] |

Velocidad

[m/min] |

Temperatura

[°C] |

Compactación

[mm] |

Contenido Resina

[% peso] |

| PP-1 | 4,5 | 0,25 | 70 | 1,8 | 72 |

| PP-2 | 4,0 | 0,25 | 70 | 1,8 | 65 |

| PP-3 | 4,0 | 1,00 | 90 | 2,0 | 71 |

| PP-4 | 3,5 | 0,25 | 80 | 1,8 | 74 |

| PP-5 | 3,0 | 0,25 | 80 | 1,8 | 53 |

| PP-6 | 2,75 | 0,25 | 80 | 1,5 | 43 |

| PP-7 | 2,5 | 0,25 | 80 | 1,8 | 39 |

De todas las pruebas realizadas, el prepreg PP-6 ha sido el que más se ha acercado al valor objetivo de contenido de resina en peso. En cambio, las pruebas anteriores han presentado un contenido de resina significativamente mayor al deseado, con valores que incluso han alcanzado hasta el 74%.

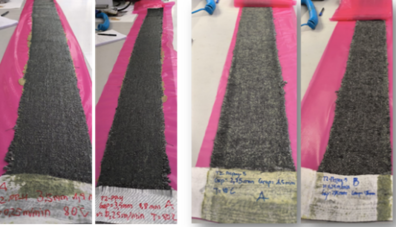

La Figura 7 muestra la comparación entre dos prepregs con diferente contenido de resina, PP-4 vs PP-6.

Además, se ha observado que el parámetro de compactación tiene un impacto crítico sobre el contenido de resina. Las pruebas PP-2 y PP-3 han demostrado que su influencia ha sido mayor que el efecto de cambios en la temperatura e incluso en la velocidad de arrastre. A partir de estos resultados, se ha decidido enfocar los esfuerzos en optimizar la compactación. A partir de la prueba PP-5, se han fijado la velocidad y la temperatura, y se han comenzado a ajustar el gap y la compactación para encontrar la combinación óptima que permita una distribución homogénea de la resina a lo largo y ancho de la fibra.

4.3 Conclusiones

Se ha conseguido fabricar un prepreg basado en el tejido desarrollado por AITEX y una resina 3R reciclable desarrollada por CIDETEC. Se ha optimizado el proceso de fabricación de dicho prepreg ajustando los parámetros del proceso y se ha conseguido un prepreg con un contenido de resina del 40% en peso.

5 Conclusiones

Las dos principales conclusiones son que:

- se consigue revalorizar la fibra de carbono reciclada de TALGO, mediante hilatura y tejeduría. La calidad es evidente, pues se obtienen cintas de carda uniformes y adecuadas para procesos textiles,

- y se consigue fabricar un prepreg basado en el tejido de fibra de carbono reciclada y poliamida con la resina 3R. Se consigue optimizar el proceso para tener un prepreg con un contenido de resina del 40%.

Como acciones futuras se realizará la caracterización térmica, mecánica y de resistencia al fuego de los laminados fabricados. Estos resultados supondrán un paso importante hacia la implementación de procesos más ecológicos y económicos en la fabricación de materiales de alto rendimiento, reduciendo el impacto ambiental y promoviendo la reutilización de recursos.

Y otra acción futura que se quiere llevar a cabo es la exploración de otras vías de revalorización de la fibra de carbono reciclada, como pueden ser los no tejidos.

6 Agradecimientos

Este proyecto está dentro de la iniciativa Europe’s Rail, específicamente parte del proyecto Rail4EARTH. Ha recibido financiación del programa Horizonte Europa de la Unión Europea en virtud de los acuerdos de subvención 101101917.

7 Acrónimos

| CFRP | Compuesto de matriz polimérica reforzado con fibra de carbono (Carbon Fibre Reinforced Plastic, en inglés). |

| Dr | Doctor. |

| FCr | Fibra de carbono reciclada |

| FST | Fuego, humos y toxicidad (Fire, Smoke, Toxicity, en inglés) |

| PA6 | Poliamida 6 |

| Tg | Temperatura de transición vítrea. |

| DSC | Calorimetría diferencial de barrido (Differential scanning calorimetry, en inglés) |

8 Bibliografía

- [1] UNI-LCA-001:00 – UNIFE Sustainable Transport Committee topical group: Life Cycle Assessment. Recyclability and Recoverability Calculation Method Railway Rolling Stock. March 2013.

- [2] Solicitud de patente nacional P202330884 – España. I.Doménech, C.Santamaría, F.Fornés, J.J.Pascual, V.Cambra.

- [3] Solicitud de patente internacional PCT/ES2024/070655. I.Doménech, C.Santamaría, F.Fornés, J.J.Pascual, V.Cambra.

- [4] I. Doménech, J. Pascual, F. Fornés and C. Santamaría, Revaluation of recycled reinforcement fibers through innovative textile technologies for developing new thermoplastic composites, Materiales Compuestos (2023). Vol. 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), (Núm. 2 - Fabricación y Aplicaciones Industriales - Sostenibilidad y Reciclaje.), 40 URL https://www.scipedia.com/public/Domenech_et_al_2023a.

- [5] Norma UNE-EN ISO 2060:1996 Textiles. Hilos arrollados. Determinación de la masa lineal (masa por unidad de longitud) por el método de la madeja.

- [6] Norma ISO 2062:2009 Textiles. Hilos arrollados. Determinación de la fuerza o carga de rotura y del alargamiento en la rotura de hilos individuales con un equipo de velocidad constante de alargamiento.

Document information

Accepted on 14/07/25

Submitted on 10/04/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?