1. Introducción

La necesidad de industrias como la aeronáutica, la energética o la automovilística, de reducir el peso específico a la vez que incrementar la resistencia de sus piezas hace cada vez más necesaria la utilización de materiales compuestos de altas prestaciones en sustitución de los materiales metálicos. Por este motivo se estima un crecimiento interanual de composites de 11,98% desde 2010, y suponiendo un consumo de 194kt de composites solamente de fibra de carbono en 2022 [1]. En este sentido los materiales compuestos por una matriz termoestable y fibras como la fibra de carbono y la fibra de vidrio son una combinación ampliamente utilizada por la industria por sus altas prestaciones mecánicas [2] [3].

Este crecimiento en la utilización de materiales compuestos supone un reto ambiental asociado a la gestión del residuo procedente del fin de la vida útil de los composites, el cual se estima que sea de 34,2kt de material compuesto de fibra de carbono para 2050, además del coste energético que supone fabricar dicha fibra virgen (198-595 MJ/kg, x10 respecto a la fibra de vidrio) [1] [4]. Por ello, existe un gran número de investigaciones enfocadas en el reciclado de los composites de fibra de carbono y vidrio para su posterior uso como material de refuerzo [5].

El método de reciclado por molienda es el más económico, por tiempo, energía y por la ausencia de reactivos ni acelerantes. Se ha conseguido el reaprovechamiento del residuo tratado por medios mecánicos para su uso en construcción como aditivo en mortero (geopolímero), así como para la producción de piezas por inyección [6] [7]. En el caso de la fibra de carbono se ven incrementadas todas las propiedades mecánicas respecto del polímero virgen utilizado [8]. El problema de este método de reciclado es la limitación en la longitud de la fibra por el propio proceso de molienda.

Con el fin de conseguir una fibra reciclada de mayor longitud se opta por métodos de reciclado con los que se consigue eliminar la resina (matriz) para obtener la fibra seca con la máxima longitud posible. Tanto el reciclado químico como el térmico persiguen este fin. En el caso del reciclado químico, el objetivo es conseguir la disolución de la resina, generalmente por el procedimiento de la solvólisis [5].

El reciclado térmico consiste en la pirólisis de la resina, dada la baja temperatura de degradado que posee con respecto a las fibras de carbono o de vidrio que la refuerzan. El proceso de pirolisis se realiza en dos pasos, en un primer paso se eleva la temperatura hasta 500-700ºC en atmósfera inerte (N2). En el segundo paso se oxidan parcialmente los restos de carbón pirolizado a 550ºC para limpiar la fibra [9]. Se ha observado una reducción de alrededor -10% en las propiedades mecánicas de las fibras recicladas respecto de las vírgenes [10]. El caso particular del lecho fluidificado permite extraer una fibra con mejores propiedades mecánicas sumergiendo el composite en un lecho de arena de sílice a temperaturas de entre 400-650ºC [5].

Con el fin de introducir las fibras recicladas en la cadena de valor para conseguir los productos textiles intermedios de máximo valor añadido, el reciclado químico y térmico son la opción más adecuada por la longitud de las fibras obtenidas. Con estas longitudes se pueden realizar desde no-tejidos hasta tejidos pasando por hilos con fibras recicladas. El caso de los no-tejidos, se estudia la obtención de estos productos intermedios mediante dos tecnologías: la carda y el wet/dry-laid. Mediante la obtención de no-tejidos con carda se consigue una alta orientación de las fibras, como demuestra M. Khurshid et al. [11], aunque el porcentaje de fibras que se rompen es directamente proporcional a la cantidad de fibra de carbono reciclada, según F. Manis et al. [12]no pudiendo obtener un porcentaje de fibra de más del 40%.

En el caso de la formación de hilos con fibras de carbono reciclado, se ha estudiado la influencia en la longitud de la fibra de carbono, el retorcido de los hilos y el porcentaje de carbono en las propiedades del hilo final. De estos estudios se extrae que, a mayor longitud de fibra, mejores propiedades mecánicas del hilo resultante [13], mientras que existe una disminución de las propiedades a tracción con el aumento del retorcido [14].

El presente trabajo se ha centrado en la investigación y adaptación de tecnologías textiles para el procesado de fibra cortada, como el cardado, la hilatura y la tejeduría, con el objetivo de obtener artículos textiles intermedios aptos para la generación de composites termoplásticos.

El principal reto tecnológico del presente trabajo ha estado en la modificación y adaptación de las tecnologías textiles de forma que permitan procesar fibras intrínsecamente frágiles a procesos mecánicos, con alta conductividad eléctrica (rCF), alta generación de electricidad estática y una baja resistencia a flexión que produce la disminución de forma notable de la longitud de las fibras y en consecuencia, de las propiedades mecánicas de los composites a obtener a partir de estas.

2. Metodología. Adaptación de tecnologías textiles para la revalorización de fibras de refuerzo.

2.1. Materiales

2.1.1 Fibras de refuerzo recicladas y fibras de matriz termoplásticas

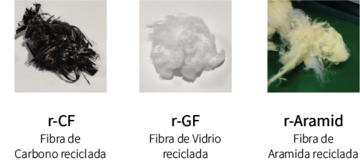

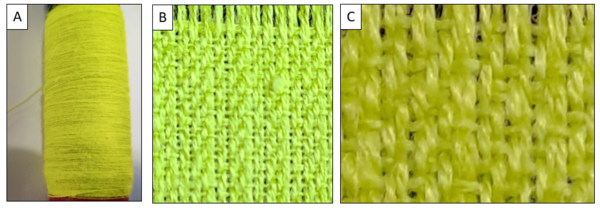

Para el desarrollo de este trabajo se han utilizado como fibras de refuerzo, fibras recicladas de carbono (rCF), de vidrio (rGF) y aramida (r-Aramid) procedentes del fin de la vida útil de diferentes materiales compuestos pre y postconsumo. Estas fibras se han adquirido a suministradores tras la realización de procesos de reciclaje de solvólis y/o pirólisis. Las diferentes fibras mencionadas se pueden observar en la siguiente figura:

En lo que respecta a las fibras que actúan como matriz de los composites desarrollados, se ha partido de fibras comerciales obtenidas a partir de hilatura por fusión, siendo estas fibras de Poliamida-6 de 3.3 Denier y 40-60mm de longitud.

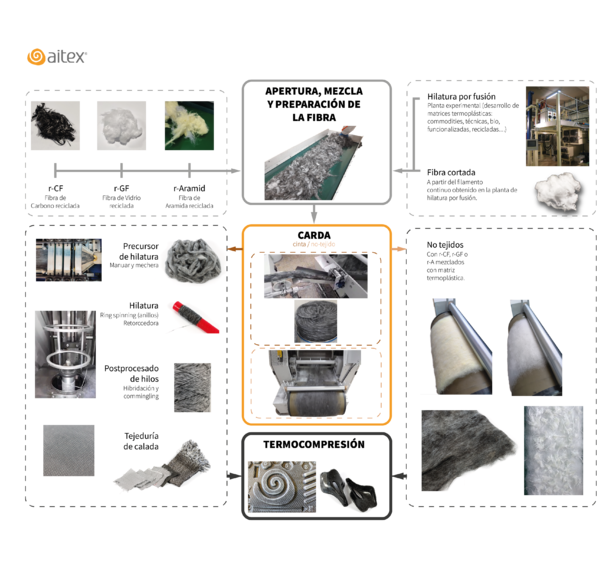

2.2. Metodología para la obtención de los intermedios textiles y composites

La obtención de los diferentes productos textiles intermedios a partir de las fibras mencionadas se ha realizado por dos vías: por una parte, se han obtenido no-tejidos mediante la tecnología del cardado. Por otra parte, se han obtenido tejidos mediante las tecnologías de carda, hilatura y tejeduría de calada. Para la obtención de ambos intermedios inicialmente se realiza un proceso de apertura y mezcla de las fibras de refuerzo y matriz, con la finalidad de obtener una mezcla íntima de ambos materiales. Además de tener el objetivo de proporcionar un grado de apertura-disgregación de las fibras adecuado para el proceso de cardado.

2.2.1 Proceso de carda (velos y cintas de hilatura)

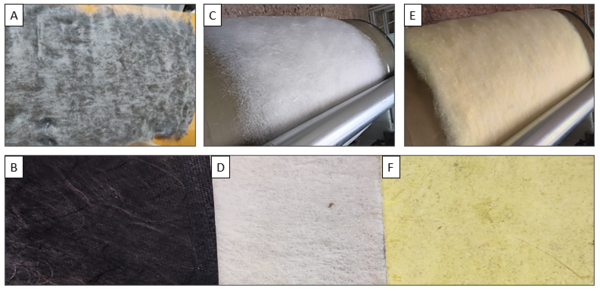

Para el proceso de carda se ha utilizado una carda experimental de cilindros de 500mm de ancho de trabajo, desarrollada y adaptada por AITEX con una guarnición rígida específicamente diseñada para trabajar con fibras técnicas como aramida, vidrio y carbono. Dicha carda consta de dos accesorios de salida intercambiables que permiten la obtención de velos o nonwovens sin consolidar con dimensiones de 500x1000mm y pesos entre 50-2.500 g/m2. O bien para obtención de cintas de carda en forma continua con densidades lineales entre 2.5-5.0 kTex (g/m) que son arrolladas en continuo mediante un coiler.

2.2.2 Proceso de consolidado de los velos, obtención de mats

Para el consolidado de los velos, se ha procedido a realizar el napado de forma manual de velos con diversos pesos a 0/45/90° con el fin de mejorar la anisotropía y obtener el peso final deseado para el composite. Posteriormente estos velos napados son procesados mediante la tecnología de ligado mediante punzonado, en el que varias placas con agujas en movimiento transversal al avance del tejido se encargan de entrelazar las fibras entre sí consolidando el mat y uniformizando su espesor final. Los anteriores procesos permiten la obtención de intermedios aptos para el moldeo por termocompresión o para infusión de resina.

2.2.3. Proceso de hilatura

Las cintas de carda obtenidas con densidades lineales de 2,5-5.0,kTex (g/m). Son procesadas mediante un manuar-mechera experimental que se encarga de uniformizar el peso de estas cintas mediante el doblado de varias de ellas. Y de estirarlas con ratios de x2 a x6, con la finalidad de obtener mechas aptas para hilatura con densidades inferiores, que oscilan entre los 0,20-1.50kTex (g/m) en función de los requerimientos del hilado a obtener y proceso a utilizar.

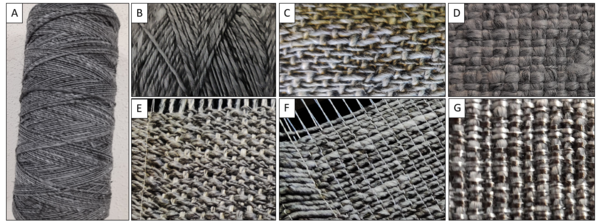

Las mechas anteriormente obtenidas pueden ser procesadas por diversas tecnologías de hilatura, para la obtención de hilados finos con densidades lineales entre 10-80Nm (1.000-125dTex) se utiliza la tecnología de hilatura por anillos o “ring-spinning” la cual aplica torsión y estiraje estas mechas. Mientras que para la obtención de hilados de mayor grosor con densidades lineales entre 0,25-800Tex, se utiliza la tecnología de retorsión, la cuál aplica torsión a esta mecha sin realización de estiraje. Dada la extrema fragilidad de las fibras utilizadas se han adaptado y optimizado las diversas estaciones de estiraje de las máquinas y encartamientos con el fin de evitar mermar en exceso la longitud de las fibras.

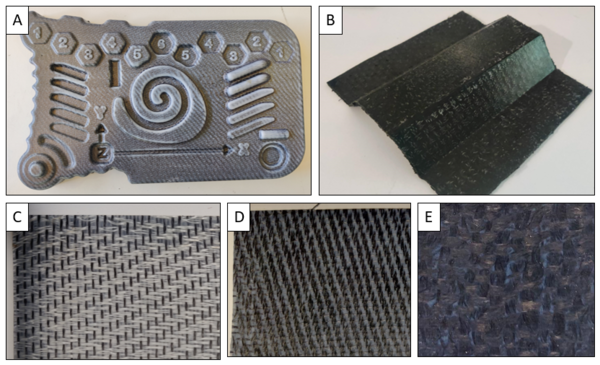

2.2.4. Proceso de tejeduría de calada

Para la obtención de tejidos mediante tejeduría de calada se ha empleado un telar electrónico experimental de 50cm de ancho, que mediante un urdidor tipo Hergeth permite la obtención de tejidos de hasta 200cm de longitud (área de 1m2) a partir de una única bobina de hilo, facilitando la obtención de prototipos con pequeñas cantidades de material. El telar adaptado para el procesado de las fibras técnicas utilizadas cuenta con la posibilidad de emplear hasta 24 lizos permitiendo la realización de estructuras y ligamentos sencillos (plain, twill, satin) y complejos para la obtención de estructuras derivadas de las anteriores y dobles telas.

Dada la complejidad de los hilos técnicos utilizados se ha empleado un sistema propio de inserción de trama que garantiza la correcta obtención de los tejidos. En algunos desarrollos mediante un selector de trama se han intercalado entre los hilados desarrollados hilos multifilamento de refuerzo de material virgen, con la finalidad de mejorar las propiedades mecánicas del tejido en las direcciones requeridas.

2.2.5. Obtención de composites: organosheets y prototipos.

La obtención de organosheets y prototipos se ha llevado a cabo mediante la tecnología de termoconformado (presión y temperatura), en función del número de capas del composite y de la matriz termoplástica utilizada. Se han realizado diversos ciclos de calentamiento-enfriamento bajo condiciones de presión variables entre los 50-150bar. Para la obtención de placas planas u organosheets se ha empleado una prensa de platos calientes de 50x50cm mientras que para la obtención de prototipos moldeados se ha empleado una prensa con moldes intercambiables de diversas geometrías.

La secuencia de los procesos anteriormente comentados se muestra en el siguiente diagrama:

3. Resultados obtenidos

3.1. Obtención de mats (rCF, rGF y r-Aramid)

3.1.1.Mats de rCF y rGF

Se han validado las adaptaciones y modificaciones en el proceso de carda permitiendo la obtención de nonwovens con porcentajes máximos de rCF y rGF del 85% sin producirse gran degradación de la fibra, siendo estos aptos para la fabricación de composites termoestables dado su elevado porcentaje de fibra de refuerzo. Alternativamente, se han evaluado diversos ratios aptos para la obtención de composites termoplásticos con porcentajes de fibra de refuerzo entre el 40-60% dando lugar a un adecuado grado de uniformidad y mojabilidad de la fibra de refuerzo.

3.1.2. Mats r-Aramid

Dada la similitud en cuanto a características de estas fibras respecto a las fibras convencionales utilizadas en el proceso de carda, ha sido posible obtener mats 100% r-Aramid para su uso en composites termoestables y mats con ratios de 40-60% fibra r-Aramid aptos para su uso en composites termoplásticos con alto grado de uniformidad de fibras y mojabilidad.

3.2. Obtención de hilados y tejidos (rCF y rAramid)

3.2.1. Hilados y tejidos rCF.

Las adaptaciones de los procesos citados en el apartado 2, han dado lugar a la obtención de hilados de fibra de carbono y poliamida-6 con porcentajes de fibra de refuerzo superiores al 40%. La utilización de ensimajes cohesionantes y antiestáticos ha permitido disminuir las mermas de longitud de fibra de carbono y aumentar el porcentaje permitiendo la procesabilidad en los procesos de hilatura. En el presente trabajo se han conseguido hilados con densidades lineales entre los 400-1400 Tex, los cuales posteriormente han sido tejidos en diversas estructuras unidireccionales y bidireccionales mejorando con ello las propiedades mecánicas finales de los composites. Adicionalmente se han realizado pruebas hibridando tanto hilados como tejidos, con multifilamentos de refuerzo vírgenes (GF y CF-3K) para mejorar las propiedades mecánicas para aplicaciones en las cuales sea requerido un aumento de las mismas.

En la siguiente tabla se detallan algunos de los hilados-tejidos desarrollados que mejores propiedades han presentado:

| Hilado | Estructura | GSM Tejido | Densidad tejido | %peso CF/rCF |

|---|---|---|---|---|

| 830 Tex 1C rCF/PA6 | Plain | 825 | 4h/cm – 4pas/cm | 42.3 rCF |

| 830 Tex 2C rCF/PA6 | Plain | 1.320 | 2h/cm – 2.5pas/cm | 42.1 rCF |

| 840 Tex 1C rCF/PA6 | 5HS | 700 | 4h/cm – 3pas/cm | 41.8 rCF |

| 420 Tex 1C rCF/PA6 | Twill 2.2. | 430 | 8h/cm – 8pas/cm | 42.4 rCF |

| 770 Tex 1C rCF/PA6 | Uni Directional | 330 | 1h/cm – 8pas/cm | 44.3 rCF |

| 420 Tex 1C rCF/PA6 + 3K-CF | Twill 2.2 | 445 | 8h/cm – 8pas/cm | 42.4 rCF +

32.3 CF (74.7) |

3.2.2. Hilados y tejidos r-Aramid.

El buen comportamiento y procesabilidad en carda de estas fibras (fibras no frágiles, pero especialmente abrasivas dadas sus propiedades “anti-corte”), ha permitido la obtención de hilados con porcentajes superiores al 80% de fibra de refuerzo y bajos títulos 30-40Nm aptos para aplicaciones textiles como ropa de protección térmica, así como la obtención de hilados con títulos mayores aptos para la elaboración de composites termoestables y termoplásticos.

4. Conclusiones

Tras el estudio, adaptación y optimización de tecnologías textiles para el procesado de fibra cortada se ha conseguido procesar fibras de origen reciclado de carbono, vidrio y aramida. Permitiendo la obtención de intermedios textiles tales como mats, hilados y tejidos, aptos para la obtención de composites termoplásticos dados los ratios matriz/refuerzo conseguidos. Y en el caso de la fibra reciclada de aramida su buena procesabilidad ha permitido llegar a porcentajes de fibra de refuerzo suficientemente elevados en los intermedios para su utilización en la obtención de composites termoestables.

Los estudios preliminares de propiedades mecánicas de los intermedios y composites obtenidos permiten afirmar que los hilados y tejidos presentan mejores propiedades mecánicas que los mats, al direccionar parcialmente las fibras en la dirección longitudinal de los hilados. No obstante, dichos composites están formados a partir de fibras discontinuas limitando sus aplicaciones a usos no estructurales sin grandes requerimientos mecánicos.

5. Trabajo futuro

La última anualidad del proyecto OSIRIS, se va a centrar en la caracterización de las propiedades mecánicas de los distintos intermedios y composites obtenidos a partir de fibras recicladas de carbono, vidrio y aramida. Así como en la mejora de estas propiedades mecánicas mejorando la interacción fibra-matriz mediante desarrollos de sizings y la incorporación de hilados híbridos por commingling con filamentos vírgenes con el fin de maximizar las aplicaciones de los composites obtenidos a partir de material reciclado.

6. Agradecimientos

Este trabajo ha sido realizado bajo el proyecto OSIRIS “Cooperación Estratégica en tecnologías para la economía circular de composites y de materiales plásticos complejos de alto valor añadido”. Financiado por el CDTI (Centro para el Desarrollo Tecnológico Industrial), a través del Ministerio de Ciencia e Innovación, en el marco de ayudas destinadas a Centros Tecnológicos de Excelencia “Cervera”. Expediente: CER-20211013.

Bibliografía

| [1] | J. Zhang, V. S. Chevali, H. Wang y C. H. Wang, «Current status of carbon fibre and carbon fibre composites recycling,» Composites Part B: Engineering, vol. 193, 7 2020. doi: 10.1016/j.compositesb.2020.108053. |

| [2] | T. P. Sathishkumar, S. Satheeshkumar y J. Naveen, «Glass fiber-reinforced polymer composites - A review,» Journal of Reinforced Plastics and Composites, vol. 33, nº 13, 2014. doi: 10.1177/0731684414530790. |

| [3] | B. Perret, B. Schartel, K. Stöß, M. Ciesielski, J. Diederichs, M. Döring, J. Krämer y V. Altstädt, «Novel DOPO-based flame retardants in high-performance carbon fibre epoxy composites for aviation,» European Polymer Journal, vol. 47, nº 5, pp. 1081-1089, 5 2011. doi: 10.1016/j.eurpolymj.2011.02.008. |

| [4] | M. Rani, P. Choudhary, V. Krishnan y S. Zafar, «A review on recycling and reuse methods for carbon fiber/glass fiber composites waste from wind turbine blades,» Composites Part B: Engineering, vol. 215, p. 108768, 6 2021. doi: 10.1016/j.compositesb.2021.108768. |

| [5] | E. Pakdel, S. Kashi, R. Varley y X. Wang, «Recent progress in recycling carbon fibre reinforced composites and dry carbon fibre wastes,» Resources, Conservation and Recycling, vol. 166, p. 105340, 3 2021. doi: 10.1016/j.resconrec.2020.105340. |

| [6] | R. Thamizh Selvan, P. C. Vishakh Raja, P. Mangal, N. Mohan y S. Bhowmik, «Recycling technology of epoxy glass fiber and epoxy carbon fiber composites used in aerospace vehicles,» Journal of Composite Materials, vol. 55, nº 23, pp. 3281-3292, 4 2021. doi: 10.1177/00219983211011532. |

| [7] | M. Pietroluongo, E. Padovano, A. Frache y C. Badini, «Mechanical recycling of an end-of-life automotive composite component,» Sustainable Materials and Technologies, vol. 23, p. e00143, 4 2020. doi: 10.1016/j.susmat.2019.e00143. |

| [8] | N. Giani, L. Mazzocchetti, T. Benelli, F. Picchioni y L. Giorgini, «Towards sustainability in 3D printing of thermoplastic composites: Evaluation of recycled carbon fibers as reinforcing agent for FDM filament production and 3D printing,» Composites Part A: Applied Science and Manufacturing, vol. 159, p. 107002, 8 2022. doi: 10.1016/j.compositesa.2022.107002 |

| [9] | D. He, P. Compston, E. Morozov y M. Doolan, «Reducing down-cycling of carbon fibre by fibre architecture preservation: Multi-layer fibre surface quality investigation,» Procedia CIRP, vol. 105, pp. 637-641, 1 2022. doi: 10.1016/j.procir.2022.02.106 |

| [10] | S. R. Naqvi, H. M. Prabhakara, E. A. Bramer, W. Dierkes, R. Akkerman y G. Brem, «A critical review on recycling of end-of-life carbon fibre/glass fibre reinforced composites waste using pyrolysis towards a circular economy,» Resources, Conservation and Recycling, vol. 136, pp. 118-129, 9 2018. doi: 10.1016/J.RESCONREC.2018.04.013 |

| [11] | M. F. Khurshid, C. Cherif y A. Abdqadir, «’Processing of waste carbon and poly-amide fibers for high performance thermoplastic composites: Influence of carding parameters on fiber orientation, fiber length and sliver cohesion force,» Journal of the Textile Institute, vol. Online, pp. 1-12, 11 2019. doi: 10.1080/00405000.2019.1690918. |

| [12] | F. Manis, G. Stegschuster, J. Wölling y S. Schlichter, «Influences on Textile and Mechanical Properties of Recycled Carbon Fiber Nonwovens Produced by Carding,» Journal of Composites Science, vol. 5, p. 209, 8 2021. doi: 10.3390/jcs5080209. |

| [13] | M. Hasan, S. Nitsche, A. Abdkader y C. Cherif, «Properties of CF/PA6 friction spun hybrid yarns for textile reinforced thermoplastic composites,» IOP Conference Series: Materials Science and Engineering, vol. 254, p. 042013, 10 2017. doi: 10.1088/1757-899X/254/4/042013 |

| [14] | M. Hengstermann, K. Kopelmann, A. Nocke, A. Abdkader y C. Cherif, «Development of a new hybrid yarn construction from recycled carbon fibres for high-performance composites: Part IV: Measurement of recycled carbon fibre length,» Journal of Engineered Fibers and Fabrics, vol. 15, 5 2020. doi: 10.1177/1558925020910729 |

Document information

Published on 15/10/23

Accepted on 28/08/23

Submitted on 03/08/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 2 - Fabricación y Aplicaciones Industriales - Sostenibilidad y Reciclaje., 2023

DOI: 10.23967/r.matcomp.2024.02.08

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?