1 Introducción

En la actualidad, el empleo de materiales compuestos de matriz polimérica (PMCs) tiene un gran interés en un diverso rango de industrias tecnológicas debido a su ligereza, propiedades mecánicas y propiedades físicas como resistencia a la corrosión.

En ese sentido, ese importante desarrollo de materiales compuestos ha conllevado un aumento en la complejidad de las estructuras asociadas y, por tanto, de las técnicas de inspección correspondientes para garantizar un correcto funcionamiento de dichos materiales.

Con relación a los métodos de inspección desarrollados para materiales compuestos existe una gran variedad de técnicas disponibles como la fibra óptica (distribuida o mediante redes de Bragg), emisión acústica, ondas elásticas, etc [1-3]. Sin embargo, la mayoría de estas técnicas requieren de complejos sistemas de detección y, sobre todo, de interpretación de los resultados, mediante el empleo de herramientas de análisis de datos sofisticadas [4,5]. Además, en muchos casos no ofrecen un marco global acerca del estado de la estructura.

Dentro del desarrollo de sistemas de inspección, el empleo de nanopartículas de carbono, de naturaleza conductora, tiene un gran interés. Esto es debido a que, al ser introducidas en un medio aislante, como pueda ser un polímero, forman redes de percolación eléctricamente conductoras, pasando el material de naturaleza aislante a conductora a partir de un determinado nivel de concentración de nanorrefuerzo, llamado umbral de percolación [6,7]. De esta manera, una deformación mecánica o la presencia de una grieta o defecto produce una alteración de la red conductora que provoca un cambio de propiedades eléctricas en el material [8,9].

En ese estudio se analiza, por un lado, la influencia de los parámetros de procesado en las propiedades electromecánicas de nanocompuestos mediante el desarrollo de modelos analíticos simples, a fin de entender cómo las interacciones entre nanopartículas afectan a las propiedades eléctricas finales del nanocompuesto. Por otro lado, también se explorará el desarrollo de adhesivos tipo film reforzados con nanotubos de carbono para su empleo en uniones de material compuesto con capacidad de auto monitorización, llevando a cabo ensayos a nivel de probeta normalizada y de subelemento tipo panel rigidizado.

2 Procedimiento experimental

Las nanopartículas empleadas en el presente trabajo son nanotubos de carbono NC7000, proporcionados por Nanocyl, de diámetro en torno a 10 nm y longitudes comprendidas alrededor de 2 μm.

En el caso del estudio analítico, se empleó resina epoxi LY556, de Araldite, con un endurecedor XB 3473, en una proporción 100 a 23, respectivamente. En el caso de la monitorización de adhesivos film, éste es el FM300 K, proporcionado por Cytec, con una malla abierta de poliéster.

La dispersión de los nanotubos se llevó a cabo por dos procedimientos distintos: por un lado, calandra de tres rodillos con reducción progresiva del gap en siete ciclos y un proceso de agitación toroidal, para el estudio analítico de las propiedades electromecánicas y proyección mediante aerógrafo de una dispersión acuosa de nanotubos lograda mediante sonicación para la monitorización de adhesivos tipo film. En ese último caso, se valió del empleo de un surfactante, dodecilsulfato sódico, SDS, para lograr una dispersión más homogénea de las nanopartículas.

2.1 Caracterización electromecánica

La caracterización electromecánica de los materiales propuestos se llevó a cabo mediante ensayos de medida de conductividad eléctrica en cuatro puntos, haciendo uso de un dispositivo KEYTHLEY 2410, determinando la conductividad eléctrica a través de la curva I-V tomando diez puntos de medida.

Por otro lado, las probetas fabricadas fueron sometidas a ensayos mecánicos (tracción para los materiales fabricados con resina LY556 y ensayos de apertura de grieta para las uniones adhesivas dopadas). De manera simultánea, la respuesta eléctrica fue medida haciendo uso de un hardware Agilent 34401 A, con una frecuencia de muestreo de 10 Hz. Los electrodos fueron fabricados mediante hilo de cobre adherido con pintura de plata a la superficie de las probetas a monitorizar y recubiertas con cinta adhesiva aislante para evitar interferencias del medio de trabajo.

Los ensayos electromecánicos fueron realizados a nivel de probeta normalizada, así como a nivel de subelemento en el caso del adhesivo tipo film, en elementos de tipo piel con rigidizadores en T. A través de los ensayos realizados, se pretende entender de manera más profunda el comportamiento electromecánico de los materiales fabricados.

3 Resultados y discusión

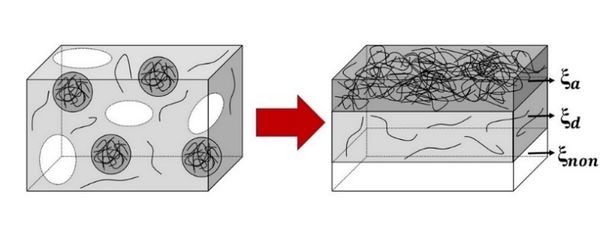

La Figura 1 muestra, de manera esquemática, el fundamento del modelo analítico planteado para entender los parámetros predominantes en las propiedades electromecánicas de materiales poliméricos reforzados con nanotubos de carbono. En dicho esquema se puede observar que el material se divide en tres zonas claramente diferenciadas: una primera, correspondiente a la zona del material en la que se encuentran los principales aglomerados de nanotubos, ξa, una segunda, correspondiente a las regiones del material en las cuales los nanotubos se encuentran bien dispersos, ξd, y una tercera región correspondiente a las zonas del material en las que no hay contacto directo entre los nanotubos y, por tanto, no se crean redes conductoras, también llamada región de no percolación, ξnon.

La región de aglomerados está fundamentalmente dominada por la resistencia intrínseca de los nanotubos de carbono, que se mantiene inalterable con los efectos de deformación mecánica. Por otra parte, la región bien dispersa está dominada por la resistencia asociada al efecto túnel entre partículas vecinas, que aumenta de manera linear-exponencial con la deformación global del material. Finalmente, la región de no percolación se considera aislante, al no existir contacto directo ni por efecto túnel entre las nanopartículas conductoras.

Por lo tanto, a partir del modelo de bloques expuesto en la Figura 1, se puede obtener la expresión que figura a continuación:

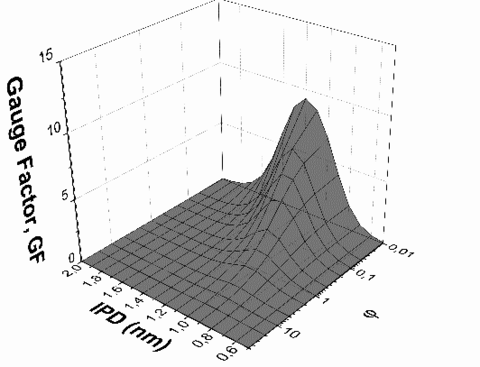

En ese sentido, en la figura 2 se puede observar los resultados obtenidos tras un análisis paramétrico en función del grado de dispersión alcanzado de la distancia entre partículas (IPD). Se puede observar, de manera general, que una mejora del proceso de dispersión, que lleva a una disminución de la ratio de agregados (definido con el cociente ξa/ξd) redunda en un aumento de la conductividad eléctrica, ya que las redes conductoras creadas son más eficientes y una mejora de la sensibilidad electromecánica, definida como el cambio de resistencia eléctrica dividido por la deformación mecánica alcanzada. Por lo tanto, para fabricar sensores eficientes, es necesario alcanzar buenos niveles de dispersión de las nanopartículas dentro del material.

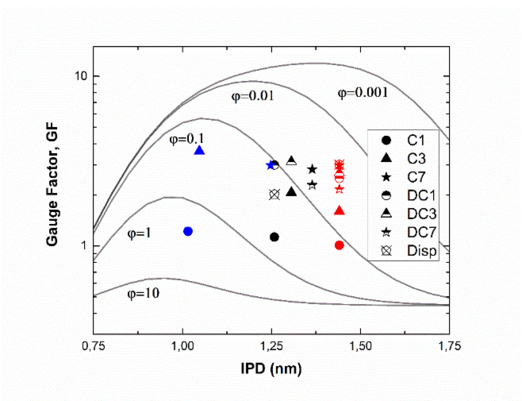

En ese sentido, en la Figura 3 se puede observar la relación entre las ratios de agregados y el método de dispersión elegido. Se puede observar que, por lo general, bajos contenidos de nanopartículas y elevados ciclos de calandra llevan a mayores sensibilidades debido a una reducción de las ratios de aglomerados. Esto se explica porque, por un lado, una disminución del contenido de nanopartículas lleva a la creación de redes eléctricas más eficientes al reducir el tamaño de los aglomerados y, por otro lado, el aumento del número de ciclos de calandra lleva a una mayor eficiencia del proceso de dispersión por la presencia de mayores esfuerzos de cizalla presentes al ser éstos inversamente proporcionales a la distancia entre rodillos.

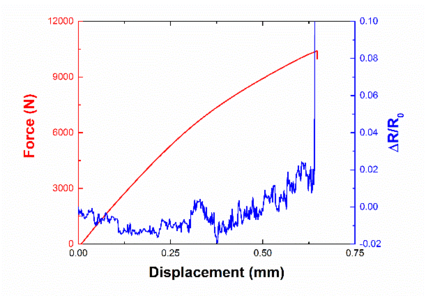

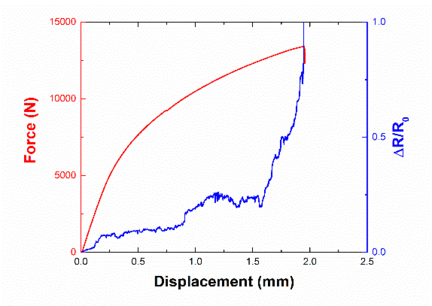

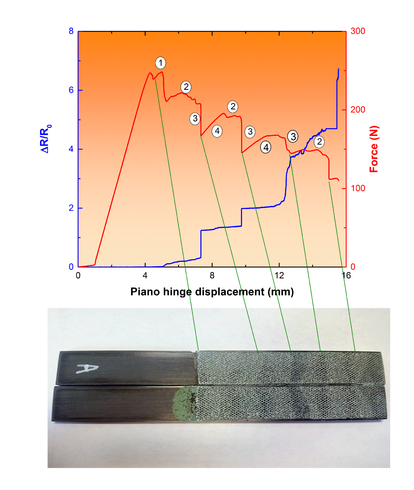

Una vez desarrollada la relación entre los parámetros de procesado y las propiedades electromecánicas de los materiales reforzados con nanotubos de carbono, se realizó un análisis de las capacidades de detección de daño y de propagación de fallos en adhesivos tipo film reforzados con nanotubos de carbono. En ese sentido, la Figura 4 muestra la relación entre resistencia eléctrica y comportamiento mecánico en ensayos de apertura de grieta en modo I en probetas normalizadas. Se puede observar que la resistencia eléctrica aumenta con la longitud de grieta debido a la ruptura de caminos conductores producida por la propagación del fallo. Además, es posible distinguir entre distintos tipos de comportamiento eléctrico en función de cómo se produce la propagación del daño. En ese sentido, la Figura 4a muestra una propagación de grieta relativamente uniforme, manifestándose en un aumento sostenido de la resistencia eléctrica. Por otro lado, la Figura 4b muestra una propagación inestable de grieta, viéndose manifestado en un aumento irregular de la resistencia eléctrica, donde se observan incrementos súbitos de la misma cuando se producen caídas pronunciadas de la carga. Eso es debido a una propagación rápida de la grieta que, por lo tanto, produce una rotura abrupta de los caminos conductores y, consecuentemente, un aumento súbito de la resistencia eléctrica.

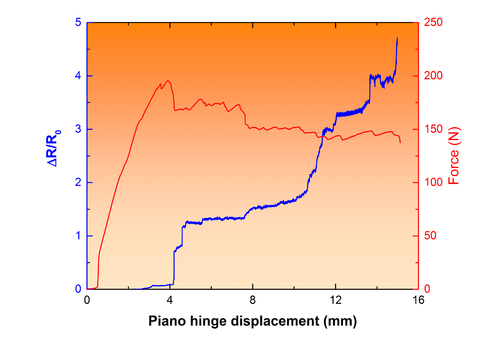

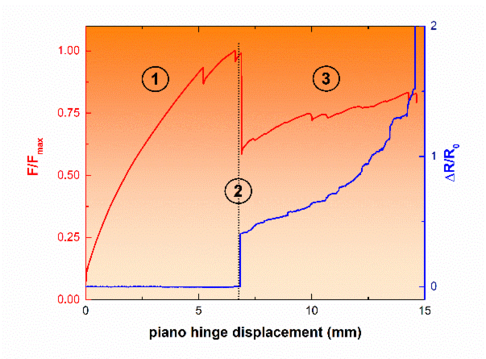

Lo comentado anteriormente muestra la efectividad de la técnica desarrollada para la detección y monitorización de la propagación de grietas en probetas normalizadas. Sin embargo, un análisis en elementos más complejos es necesario para demostrar la viabilidad de los adhesivos desarrollados para la monitorización de la salud estructural a niveles más realistas. En ese sentido, la Figura 5 muestra las curvas electromecánicas de subelementos de tipo piel más rigidizador en ensayos de apertura de grieta en modo I y modo II.

(a) |

(b) |

En estás gráficas se puede observar que existe una completa correlación entre las propiedades eléctricas y mecánicas de la misma manera que ocurría a nivel de probeta normalizada, con un aumento sostenido de la resistencia eléctrica, más acusado cuando se produce una propagación rápida de la grieta. Además de esa completa correlación, es interesante comparar los valores de resistencia normalizada alcanzadas en modo I (Figura 5a) y modo II (Figura 5b). Aquí, se puede observar que el aumento de resistencia normalizada es mayor en modo I debido a una mayor apertura de la grieta que en modo II, lo que demuestra que los resultados alcanzados a nivel de monitorización son completamente coherentes. Por lo tanto, la técnica desarrollada presenta un enorme potencial para la detección de fallos y de propagación de grieta también a nivel de subelementos.

(a) |

(b) |

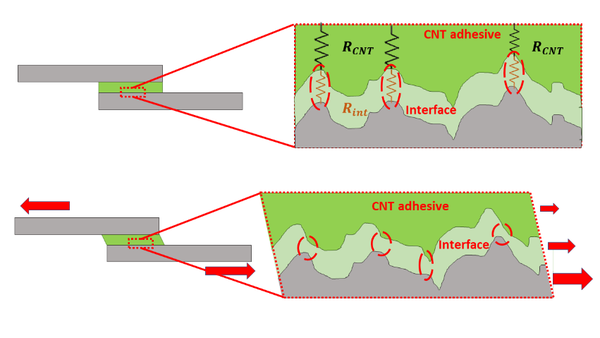

Por otro lado, también se exploró la capacidad de los adhesivos desarrollados para la detección de fallos en la intercara de dichas uniones. Para ello, se trabajó con materiales de distinta naturaleza: metales (aleaciones de aluminio) y materiales compuestos de fibra de carbono. Los resultados mostrados en la Figura 6 manifiestan una alta correspondencia entre el tratamiento superficial llevado a cabo en los adherentes y la respuesta eléctrica obtenida durante el ensayo de monitorización.

En particular, se observa que la respuesta eléctrica de las uniones tratadas mediante lijado es mucho más irregular, con saltos abruptos de la resistencia eléctrica, que en el caso de las uniones tratadas con granallado. Eso es debido a que el lijado genera una intercara mucho más débil, provocando que se produzcan continuas roturas y creaciones de caminos conductores durante el proceso de deformación, tal y como se puede observar en el esquema de la Figura 6c. Por lo tanto, la técnica desarrollada es capaz de detectar intercaras débiles, pudiendo, de esta manera, servir de técnica de evaluación de la calidad de la unión adhesiva obtenido, lo que es un punto clave para que este tipo de uniones puedan tener un uso mucho más extendido a nivel industrial, ya que la fiabilidad es uno de sus puntos débiles.

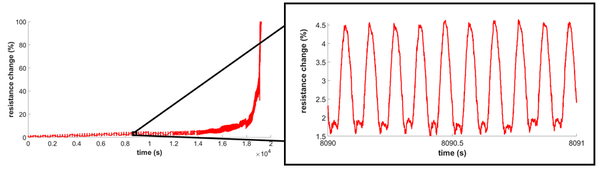

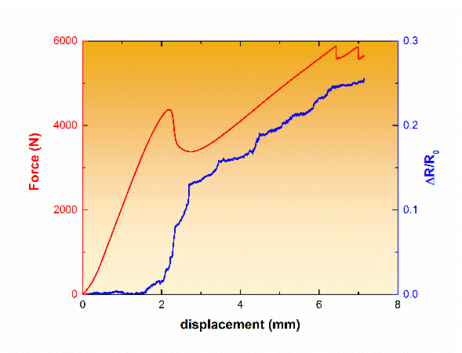

Finalmente, también se exploró la viabilidad de los adhesivos desarrollados para la monitorización del avance de grieta en ensayos de fatiga. En ese sentido, la Figura 7 muestra la curva electromecánica obtenida para este tipo de ensayos. En ella se observa que la respuesta eléctrica es totalmente robusta, con una similar variación de resistencia eléctrica en ciclos consecutivos. A nivel más global, sí que se observa que la resistencia eléctrica base (la obtenida cuando la probeta se encuentra descargada) aumenta con el número de ciclos de fatiga. Eso se explica por la propagación de grieta que tiene lugar, que lleva a una rotura sostenida de los caminos conductores. A su vez, también se observa que ese aumento de la resistencia eléctrica base es mayor en los últimos tramos del ensayo de fatiga, debido a que la propagación de grieta es mucho más catastrófica y, por tanto, también lo es el aumento de resistencia eléctrica asociado.

De esta manera, a la vista de los resultados mostrados, es posible afirmar que, por un lado, el presente trabajo permite tener un conocimiento mucho más profundo de cómo los parámetros de procesado influyen en las propiedades electromecánicas de materiales compuestos reforzados con nanopartículas de carbono, permitiendo poder seleccionar aquellos procesos óptimos en función de la aplicación buscada. A su vez, el empleo de adhesivos tipo film reforzados con este tipo de nanopartículas ha demostrado ser una vía muy eficiente para la detección prematura de fallos, así como para la monitorización de la propagación de grietas en uniones de material compuesto. Además, su alta sensibilidad permite también evaluar la calidad de la intercara resultante entre adhesivo y adherente, lo que planeta un futuro prometedor para la inspección de este tipo de uniones.

4 Conclusiones

El preste trabajo se ha centrado en el análisis de los parámetros críticos para determinar las propiedades electromecánicas de nanocompuestos de nanotubos de carbono, así como la demostración del empleo de adhesivos tipo film reforzados con nanotubos de carbono para aplicaciones de monitorización de la salud estructural.

El desarrollo del modelo analítico se ha centrado en la influencia de los parámetros de dispersión en las propiedades eléctricas del material. De esta manera, se ha observado que la reducción de la ratio de aglomerados lleva a un aumento de la conductividad eléctrica y, principalmente, de la sensibilidad electromecánica, al reducirse el impacto de las zonas de no percolación y de las zonas de aglomerados, donde la variación de la resistencia eléctrica con la deformación es prácticamente inexistente.

Por otro lado, se han desarrollado adhesivos tipo film reforzados con nanotubos de carbono. Su empleo en ensayos de apertura de grieta en modo I, ha demostrado una alta correlación entre propiedades eléctricas y mecánicas, con un aumento de la resistencia eléctrica con la propagación de grieta. Este aumento es más abrupto cuando la propagación de grieta es más irregular porque también lo es la rotura de caminos conductores. Estos resultados han sido validados tanto a nivel de probeta como de subelemento, en cuyo caso se ha demostrado una menor sensibilidad de la técnica para ensayos de apertura de grieta en modo II.

A su vez, se han realizado ensayos de uniones adhesivas monitorizadas entre materiales de distinta naturaleza, a fin de evaluar el efecto del tratamiento superficial en las propiedades electromecánicas. Se ha observado que la formación de intercaras más débiles redunda en una respuesta eléctrica más irregular, debido a la continua rotura y creación de caminos conductores.

Finalmente, también se han realizado ensayos de uniones adhesivas sometidos a carga de fatiga, mostrando una completa coherencia entre los resultados eléctricos y la propagación de grieta, con un aumento sostenido de la resistencia base con la longitud de grieta, así como una respuesta eléctrica robusta entre ciclos de carga consecutivos. De esta manera, la técnica desarrollada muestra un alto potencial para aplicaciones de monitorización de la salud estructural.

Agradecimientos

Los autores de este trabajo quieren agradecer el apoyo económico recibido a la Comunidad de Madrid a través del proyecto MULTIMAT-CHALLENGE (Proyecto P2013/MIT-2862).

Referencias

1. Badcock R, Birt E. The use of 0-3 piezocomposite embedded Lamb wave sensors for detection of damage in advanced fibre composites. Smart Mater Struct 2000;9(3):291.

2. Bhalla S, Soh CK. Structural health monitoring by piezo-impedance transducers. I: Modeling. J Aerospace Eng 2004;17(4):154-165.

3. Duflo H, Morvan B, Izbicki J. Interaction of Lamb waves on bonded composite plates with defects. Composite structures 2007;79(2):229-233.

4. Huang S, Zhang Y, Wang S, Zhao W. Multi-mode electromagnetic ultrasonic lamb wave tomography imaging for variable-depth defects in metal plates. Sensors 2016;16(5):628.

5. Crall MD, Laney SG, Keller MW. Multimodal Damage Detection in Self‐Sensing Fiber Reinforced Composites. Advanced Functional Materials 2019;29(12):1806634.

6. Bauhofer W, Kovacs JZ. A review and analysis of electrical percolation in carbon nanotube polymer composites. Composites Sci Technol 2009;69(10):1486-1498.

7. Kale S, Sabet FA, Jasiuk I, Ostoja-Starzewski M. Effect of filler alignment on percolation in polymer nanocomposites using tunneling-percolation model. J Appl Phys 2016;120(4):045105.

8. Cao X, Wei X, Li G, Hu C, Dai K, Guo J, Zheng G, Liu C, Shen C, Guo Z. Strain sensing behaviors of epoxy nanocomposites with carbon nanotubes under cyclic deformation. Polymer 2017;112:1-9.

9. Augustin T, Karsten J, Fiedler B. Detection and localization of impact damages in carbon nanotube-modified epoxy adhesive films with printed circuits. Structural Health Monitoring-an International Journal 2018;17(5):1166-1177.

10. Sánchez-Romate XF, Artigas J, Jiménez-Suárez A, Sánchez M, Güemes A, Ureña A. Critical parameters of carbon nanotube reinforced composites for structural health monitoring applications: Empirical results versus theoretical predictions. Composites Sci Technol 2019;171:44-53.

11. Fernández Sánchez-Romate XX, Molinero J, Jiménez-Suárez A, Sánchez M, Güemes A, Ureña A. Carbon Nanotube Doped Adhesive Films for Detecting Crack Propagation on Bonded Joints: A Deeper Understanding of Anomalous Behaviors. ACS applied materials & interfaces 2017.

12. Sánchez-Romate XF, Moriche R, Pozo ÁR, Jiménez-Suárez A, Sánchez M, Güemes A, Ureña A. Monitoring crack propagation in skin-stringer elements using carbon nanotube doped adhesive films: Influence of defects and manufacturing process. Composites Science and Technology 2020;193:108147.

13. Sánchez-Romate XF, Moriche R, Jiménez-Suárez A, Sánchez M, Güemes A, Ureña A. An approach using highly sensitive carbon nanotube adhesive films for crack growth detection under flexural load in composite structures. Composite Structures 2019;224:111087.

14. Sánchez-Romate XF, Baena L, Jiménez-Suárez A, Sánchez M, Güemes A, Ureña A. Exploring the mechanical and sensing capabilities of multi-material bonded joints with carbon nanotube-doped adhesive films. Composite Structures 2019;229:111477.

15. Sánchez-Romate XF, Sbarufatti C, Sánchez M, Bernasconi A, Scaccabarozzi D, Libonati F, Cinquemani S, Güemes A, Ureña A. Fatigue crack growth identification in bonded joints by using carbon nanotube doped adhesive films. Smart Mater Struct 2020;29(3):035032.

Document information

Published on 13/10/21

Accepted on 06/10/21

Submitted on 29/09/21

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 4 - Tesis doctorales presentadas al premio AEMAC a la mejor tesis., 2021

DOI: 10.23967/r.matcomp.2021.10.003

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?