1 Introducción

Una de las mayores desventajas que presentan los materiales poliméricos es que son susceptibles a sufrir daños relacionados con factores mecánicos, térmicos, químicos, radicaciones, lo que hace que su vida útil se encuentra limitada. En este sentido, los materiales poliméricos autorreparantes, están atrayendo gran interés por su potencial para incrementar la vida en servicio mediante su reparación in situ y de forma autónoma.

Una de las rutas de autorreparación más ampliamente explotadas hasta la fecha emplea el uso de microcápsulas [1]. Estas microcápsulas contienen un agente reparante en su interior y se dispersan en la matriz polimérica en la que a su vez también se dispersa un catalizador. Cuando una microcápsula sufre una grieta, la cápsula se rompe y libera el agente reparante que por fuerzas capilares rellena la grieta y reacciona con el catalizador previamente disperso dando lugar a la reparación.

Las resinas epoxi se clasifican como uno de los sistemas polímeros más ampliamente utilizados ya que se presentan en una gran diversidad de materiales utilizados en la industria tales como composites, adhesivos y recubrimientos. Es por ello, que durante los últimos años la microencapsulación de resinas epoxi ha sido objeto de investigación con el fin de desarrollar sistemas reparantes que presenten una buena compatibilidad y una recuperación de las propiedades iniciales de la matriz epoxi de partida [2] [3].

Para obtener un sistema de reparación eficiente hay que tener en cuenta parámetros tales como la viscosidad del agente reparante, el tamaño de las microcápsulas, el espesor de las mismas, el tipo de catalizador, la distribución de las microcápsulas en la resina epoxi y finalmente un parámetro que los autores de esta investigación consideramos clave, la localización del catalizador. Al tratarse de un sistema que para recuperar una zona dañada necesita que el agente reparante y el catalizador se encuentren para que tenga lugar la regeneración de la zona, la localización de calzador parece ser un factor determinante a la hora de obtener sistemas reperantes eficientes. Es por ello que, el objetivo de este trabajo es controlar la ubicación del catalizador mediante el desarrollo de microcápsulas "todo en uno", es decir, que tanto el agente de reparación como el catalizador estén presentes en la misma cápsula, pero aislado uno del otro.

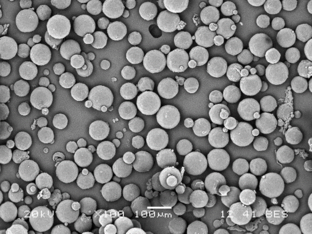

Para ello, se han sintetizado microcápsulas contenedoras de resina epoxi con corteza de polimetacrilato de metilo y corteza de polimetacrilato de metilo/catalizador mediante polimerizaciones en suspensión Tanto el tamaño de las microcápsulas como el espesor de la pared se ha caracterizado mediante microscopia (SEM) mientras que la técnica de cromatografía HPLC ha permitido determinar el porcentaje de resina el porcentaje de resina encapsulada. Por otro lado, se ha caracterizado de forma cualitativa la presencia del catalizador.

Finalmente, se analiza la eficiencia de reparación de las microcápsulas sintetizadas utilizando un adhesivo estructural epoxi como demostrador de la tecnología. Para ello, se han simulado los daños que sufren este tipo de materiales durante su vida útil mediante ensayos de single lap shear strength.

2 Experimental

2.1 Materiales

Diglicil eter de bisfenol A: DGEBA (DER 321) y bis-(epoxiciclohexil)-metilcarboxilato) ()CY179 suministrado por Dow y Huntsman respectivamente como agentes de reparación. Metacrilato de metilo, grado técnico como monómero, polilvinil alcohol (PVA) como estabilizante, Azobisisobutironitrilo.como iniciador y triflato de escandio (Sc(OTf)3) y triflato de alumnion (Al(OTf)3)como catalizadores suministrados por (CV179) y Aldrich. Agua destilada. Hysol 9483 como adhesivo epoxi bi-componente suministrado por Henkel.

2.2 Preparacion de microcápsulas

Las microcápsulas de polimetilmetacrilato que contienen resina epoxi (microcápsulas de pared de PMMA) y las microcápsulas de polimetilmetacrilato que contienen la resina epoxi y el catalizador en su superficie (PMMA / catalizador) se sintetizaron mediante polimerización en suspensión [4]. Las reacciones se llevaron a cabo en un reactor de vidrio de 1 l equipado con condensador de reflujo, agitador, dispositivo de muestreo y entrada de nitrógeno. El proceso de síntesis involucró dos fases:

- (1) Una fase acuosa.

- (2) Una fase orgánica.

La fase orgánica se añadió a la fase acuosa y se mantuvo bajo agitación vigorosa (500 rpm) a una temperatura constante de 70ºC. El proceso de polimerización se llevó a cabo durante 5 h bajo una atmósfera de nitrógeno.

- (1) Se siguieron dos estrategias de síntesis diferentes que difieren en la composición de la fase acuosa (Tabla 1):

(i) Agua y PVA en el caso de microcápsulas de pared de PMMA.

- (2) Agua, PVA y catalizador en el caso de microcápsulas de paredes de PMMA / catalizador

La composición de la fase orgánica fue la misma para todos los experimentos y contiene metacrilato de metilo, resina epoxi (agente de reparación), dodecano (diluyente) y AIBN (iniciador). Se añadió dodecano como diluyente para reducir la viscosidad del agente de reparación. Estudios anteriores [5] muestran que este es un factor determinante para permitir la liberación de un agente de reparación. El porcentaje de diluyente seleccionado fue del 20% porque con este porcentaje la viscosidad de resina epoxi disminuye dramáticamente y las propiedades mecánicas de la resina epoxi curada siguen siendo las mismas que las de un epoxi virgen. Además, el dodecano se seleccionó como diluyente porque no muestra ningún efecto de reparación después de inyectarlo en el plano de la grieta de una resina epoxi fracturada.

Las microcápsulas se separaron utilizando un liofilizador Epsilon 2 (CHRIST). Las muestras se liofilizaron a 0,63 mbar, -10ºC durante 3 días.

| FASE ORGANICA | FASE ACUOSA | ||||||||

| REFERENCIA | MMA | Epoxi | Dodecano | AIBN | Catalyst | PVA | |||

| DER | 100 | 30 | 20 | 4 | - | 4,5 | |||

| DER.Sc | 100 | 30 | 20 | 4 | 12 | 4,5 | |||

| CY.Al | 100 | 30 | 20 | 4 | 12 | 4.5 | |||

2.3 Microscopia de barrido

El tamaño y la morfología de las microcápsulas se analizaron mediante microscopía electrónica de barrido (Jeol JSM-5920LV). Las muestras se midieron como productos secos. Se obtuvieron micrografías SEM con un detector de electrones secundario. Para evitar la carga de electrones de las muestras, la superficie se roció con una capa de oro. Se analizaron diferentes regiones para asegurar una imagen representativa.

2.4 Cromatografía líquida de alta eficacia

Se utilizó un cromatógrafo de líquidos de alto rendimiento Waters 2695 con una columna de fase unida C18 (C18, 150 mm × 4,6 ID) para determinar cualitativamente el contenido del núcleo en microcápsulas. La fase móvil se programó con un gradiente lineal compuesto de agua y acetonitrilo (relación 60/40 vol.) A 100% de acetonitrilo durante un período de 30 minutos a un caudal de 1,0 ml / min. Se usó un detector de UV (Waters 2489) a 230 nm para la determinación de epoxi. El volumen de inyección utilizado fue de 20.0 μL para soluciones estándar y de muestra.

2.5 Preparación de adhesivo autorreparante

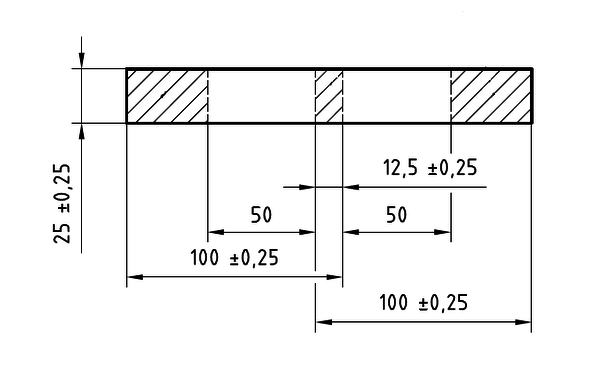

La evaluación de la eficiencia de autorreparación de las microcápsulas sintetizadas se ha llevado a cabo mediante la incorporación de las mismas en un adhesivo epoxi bi-componente (Hysol 9384). Las microcápsulas se dispersaron manualmente en el adhesivo y se prepararon uniones a solape simple con un espesor de adhesivo de 1.5mm. Los sustratos que se utilizaron para preparar las uniones fueron probetas de composite de fibra de vidrio. El área a unir presenta unas dimensiones de 25*12.5mm (Figura 1).

Se prepararon mezclas con un porcentaje del 20% de microcápsulas. En el caso de la muestra de referencia se adicionaron un 20% de microcápsulas con pared de solo PMMA y por otro lado el mismo porcentaje de catalizador que se ha añadido en la formulación de las microcápsulas con pared PMMA/catalizador. En último caso, el catalizador también se mezcló manualmente.

La evaluación de la eficiencia de reparación se define como la ratio entre la carga máxima de la muestra reparada (Phealed) entre la carga máxima de la muestra virgen (Pvirgin) (ecuación 1)

3 Resultados y conclusiones

3.1 Influencia del catalizador en la morfología y tamaño de las microcápsulas

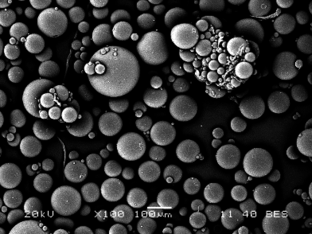

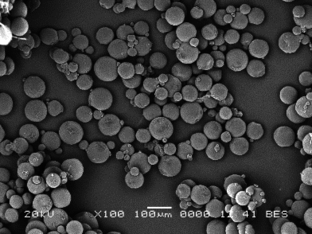

La Figura 2 muestra las imágenes de las microcápsulas con pared de PMMA (DER) (a) y con pared PMMA(ScTOf3-(DER.Sc) (b) y PMMA/AlTOf3 (CY.Al). Todas las muestras presentan geometría esférica. Se observa que la presencia de catalizador en la superficie hace que la distribución de tamaños de partícula se vea reducida, por lo que parece que el catalizador también actúa como estabilizante durante la polimerización. Siendo el tamaño medio de la muestra A 150µm, la muestra B de 100 µm y la muestra C de 80 µm.

3.2 Encapsulación de agente reparante

La viabilidad de la encapsulacion de agente reparante fue confirmada mediante HLPC. Las microcápsulas se disolvieron en THF y la resina epoxi que se liberó fue cuantificada. La tabla 2 muestra que toda la resina incorporada en la formulacion fue encapsulada. No se observan diferencias a la hora de encapsular diferentes resinas (DER 321 y CY179) ni por la presencia del catalizafor.

3.3 Presencia de catalizador en la superfície de las microcápsulas

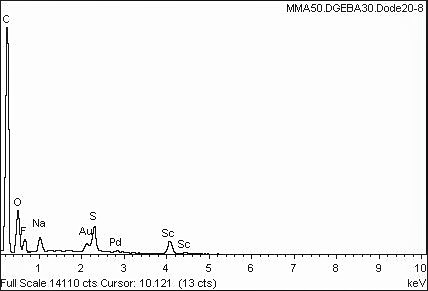

La presencia del catalizador se ha caracterizado cualitaticamente mediante SEM-EADX las muestras DER.Sc y CY.Al. La Figura 3 muestra que la muestra DER.Sc presenta un pico a Kα 4.088 que correspondiente al escandio.

Sin embargo, en el caso de la muestra CY179.Al no fue posible determinar la presencia de catalizador mediante esta tecnica.

a. |

b. |

c. |

Figura 3 Espectro de análisis cualitativo DER.SC mediante SEM-EDAX.

| REFERENCIA | % DGEBAHPLC análisis |

| DER30 | 31 |

| DER30.Sc

|

32 |

| CY.Al | 31 |

3.4 Eficiencia de Reparación

La tabla 3 presenta la eficiencia de reparación de los sistemas preparados según el protocolo descrito en el punto 2.5 con las microcápsulas sintetizadas (DER, DER.Sc, CYAl). Por un lado se observa que las microcápsulas “todo en uno” frente a un sistema convencional (microcápsulas + catalizador, DER) presetan una eficiencia de reparacion mas elevada, siendo esta del 25 y 5% respectivamente. Asi mismo, se observa que el tiempo aplicado en el ciclo de reparacion condiciona la eficiencia del sistema ya que al aumentar este de 2h a 12h la eficiencie pasa del 25 al 42%. Por otro lado, se constata que el sistema reparante (epoxi/catlizador) controla la eficienicia de reparacion ya que si comparamos el resultado de DER.Sc y CY.Al vemos como este uttimo sistema presenta una eficiencia del 116%.

| Referencia | Ciclo de reparación | Recuperación (%) |

| DER + Sc | 120ºC/2h | 5 |

| DER.Sc | 120ºC/2h | 25 |

| DER.Sc | 120ºC/12h | 42 |

| CY179.Al | 75ºC/2h | 35 |

| CY179.Al | 120ºC/12h | 116 |

4 Conclusiones

Las microcápsulas desarrolladas en este trabajo denominadas “Todo en uno” presentan una eficiencia de reparación superior a los sistemas convencionales en los que se incorporan microcápsulas contenedoras del agente reparante y catalizador por separado. Por otro lado, se demuestra que tanto la temperatura utilizada durante el ciclo de reparación como el sistema de reparación seleccionados condiciona a la eficiencia de reparación alcanzada. En este estudio se muestra que es posible alcanzar un 116% de reparación con uno de los sistemas seleccionados. Por otra parte, en cuanto a las microcápsulas se ha demostrado que es posible sintetizar microcápsulas que presente tanto el agente de reparación, epoxi como el catalizador, pero aislados uno del otro.

Referencias

[1] White, S.R., Sottos, N.R., Geubelle, Moore, J.S., Kessler, M.R., Sriram, S.R., Brown, E.N. and Viswanathan, S. Autonomic healing of polymer composites, Nature, 409, 794-797 (2001).

[2] J.-P. Pascault, H. Sautereau, J. Verdu, R.J. Williams, Thermosetting Polymers, CRC Press, 2002

[3] L. Yuan, A. Gu, G. Liang, Preparation and properties of poly (urea-formaldehyde) microcapsules filled with epoxy resins, Mater. Chem. Phys. 110 (2008) 417–425

[4] R. Rodriguez, S. Florez “Self-healing microcapsules, process for the preparation thereof, polymeric matrix and composite materials comprising the same”. Patent (WO2018109046)

[5] Yuan L., Lian G., Xie J-Q., Li L., Guo J., Preparation and characterization of poly(urea-formaldehyde) microcapsules filled with epoxy resins, Polymer,472006, 5338-5349

Document information

Published on 01/07/22

Accepted on 01/07/22

Submitted on 01/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 3 - Materiales bioinsipirados, 2022

DOI: 10.23967/r.matcomp.2022.07.005

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?