1 Introducción

Debido a la combinación de excelentes propiedades mecánicas y bajo peso, los laminados de material compuesto se utilizan de manera generalizada en la fabricación de estructuras aeronáuticas y aeroespaciales. Se ha observado que el uso de laminados conduce a una reducción de peso y a un menor consumo de combustible en aeronaves, aumentando su eficiencia y reduciendo la cantidad de emisiones contaminantes transmitidas a la atmósfera durante su vida en servicio [1].

Sin embargo, las estructuras de material compuesto pueden presentar defectos de fabricación, así como defectos debido a efectos térmicos o de otro tipo que afecten tanto a su vida útil como a su comportamiento en servicio. Para asegurar un buen funcionamiento estructural se plantean básicamente dos opciones: reemplazar por completo el componente dañado o repararlo.

Sustutuir el componente completo no siempre se puede llevar a cabo, no solo debido al gran tamaño de los elementos a reemplazar, si no por el alto nivel de integración que presentan. En este contexto, la reparación y subsiguiente puesta en servicio de estructuras de material compuesto puede ser un método rentable, tanto desde el punto de vista económico como temporal, si se realiza de forma adecuada [2].

Las reparaciones adhesivas presentan ciertas ventajas con respecto a las reparaciones mecánicas, ya que pueden restaurar la integridad estructural de los elementos reparados sin apenas incrementar su peso. Por ello, existen varios trabajos que estudian la respuesta bajo cargas estáticas de estructuras con reparaciones adhesivas [3-4].

Menos atención ha recibido el comportamiento de estructuras de material compuesto reparadas sometidas a impacto y, sin embargo, es bien conocido que las estructuras de laminados son especialmente sensibles al daño producido por este tipo de eventos [5]. En este sentido, la respuesta estructural tanto del adhesivo como de la propia reparación deben ser analizadas con precisión, ya que es necesario asegurar que el componente reparado ha recuperado la integridad estructural del componente intacto y es apto para operar en servicio.

La mayoría de estudios que se pueden encontrar sobre la tolerancia al daño de estructuras reparadas de materiales compuestos que han sido sometidas a impactos, se centran en reparaciones de laminados tipo scarf [6-7], las cuales son más habituales en laminados con espesores superiores a 2-3 mm. Sin embargo, la técnica de reparacion más adecuada para laminados delgados, es la reparación por parche externo.

En este trabajo se analiza de forma experimental la tolerancia al daño de placas de laminados de material compuesto que han sido reparadas mediante la técnica de doble parche externo, comparando los resultados obtenidos con aquellos para placas de laminados sin reparar. El estudio se extiende al comportamiento residual de los laminados tras impacto, llevando a cabo ensayos de compresión después de impacto en ambas configuraciones (laminados reparados y sin reparar).

2 Procedimiento experimental

Las placas de material compuesto utilizadas en este estudio experimental fueron fabricadas por el Instituto Nacional de Técnica Aeroespacial (INTA) a partir de material pre-impregnado de fibra de carbono en matriz epoxi, con denominación IM7/MTM-45-1. Se escogió una secuencia de apilamiento correspondiente a laminados cuasi-isótropos, [45/0/-45/90]2s, obteniendo un espesor final igual a 2 mm en placas de laminado de 120 x 120 mm.

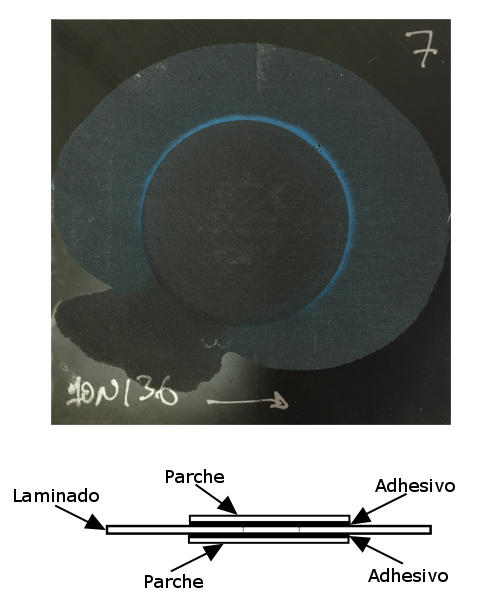

Para fabricar las reparaciones, se mecanizó un taladro circular de 20 mm de diámetro sobre los laminados de origen. Este taladro representa al saneamiento de la zona dañada en el laminado sobre la que se realiza la reparación. Los parches son de tipo externo y se adhieren a la placa con agujero a través de una capa de adhesivo tipo film (MTA-240). Los parches de reparación son del mismo material compuesto utilizado para la fabricación del laminado de referencia (sin reparar), 60 mm de diámetro y secuencia de apilamiento [45/0/-45/90]2, resultando en 1 mm de espesor. Las configuración final de la reparación se presenta en la Figura 1.

Tanto los laminados de referencia como las reparaciones fueron impactadas a baja velocidad mediante una torre de caída CEAST Fractovis, con impactor de cabeza hemiesférica de radio 12,7 mm y masa 3,873 kg. El intervalo de energía de impacto uilizado varía desde los 5 J hasta los 25 J, representando energías que apenas producen daño visible, hasta las que casi producen la perforación.

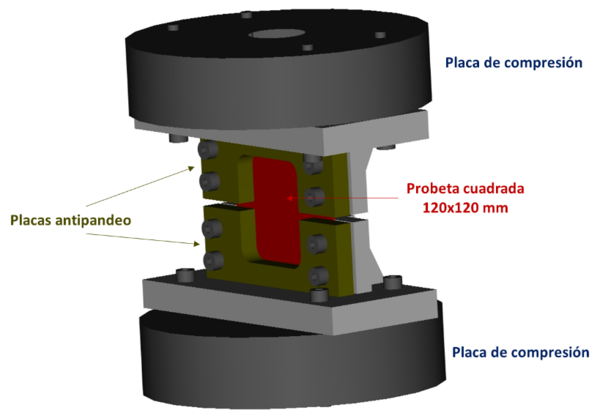

Tras la generación del daño a baja velocidad, se llevaron a cabo ensayos de compresión después de impacto (Compression After Impact, CAI) sobre los laminados de referencia y las reparaciones en una máquina servohidráulica universal de ensayos Instron 8802, a una velocidad de 0,5 mm/min y temperatura ambiente. Como los laminados utilizados tienen un espesor menor a 4 mm, el útil recomendado por la norma ASTM D7136 [8] no puede utilizarse y por ello fue necesario emplear un útil desarrolado en un trabajo previo, que asegura la ausencia de pandeo durante los ensayos CAI [9]. De cada ensayo a compresión se obtuvo el registro fuerza-desplazamiento necesario para calcular la resistencia residual de los laminados reparados y sin reparar.

3 Resultados

3.1 Impacto a baja velocidad

3.1.1 Fuerza de contacto

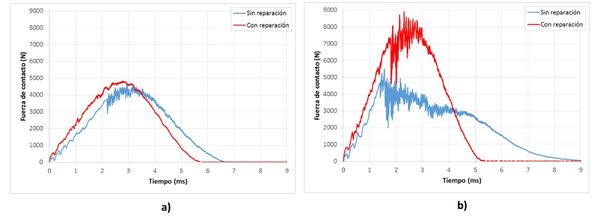

De los ensayos en torre de caída se obtuvo el registro fuerza de contacto - tiempo, presentando en la Figura 3 dos curvas representativas de los mismos: a energía de impacto de 10 J y 25 J.

A bajas energías de impacto (Figura 3a), las curvas fuerza-tiempo correspodientes a los laminados de referencia y a los laminados reparados apenas presentan diferencias, tanto en fuerza máxima como en forma de la curva. Ambos registros presentan la forma sinusoidal característica de los ensayos de impacto a baja velocidad [10]. Sin embargo, el ruido de la señal es levemente superior en el caso de los laminados sin reparar, lo cual sugiere la existencia de un mayor nivel de daño para la misma energía de impacto en estos útimos laminados.

Para niveles de energía de impacto mayores (Figura 3b), las curvas fuerza de contacto - tiempo de laminados reparados y sin reparar presentan diferencias visibles: no solo varían el valor de fuerza máxima y tiempo de contacto, si no en la propia forma de la curva. Para estos niveles de energía de impacto, las reparaciones muestran aun la forma sinuosidal de la curva observada de los ensayos a más bajas energías, pero con un nivel de ruido mayor en la señal que en el caso de energía de impacto de 10 J.

Para estas energías de impacto, las curvas de los laminados sin reparar presentan una caída repentina en la fuerza de contacto, seguida de oscilaciones en el registro. Esto es debido a que, para estas energías de impacto, los laminados sin reparar están más cerca de la perforación que los laminados reparados.

3.1.2 Energía absorbida

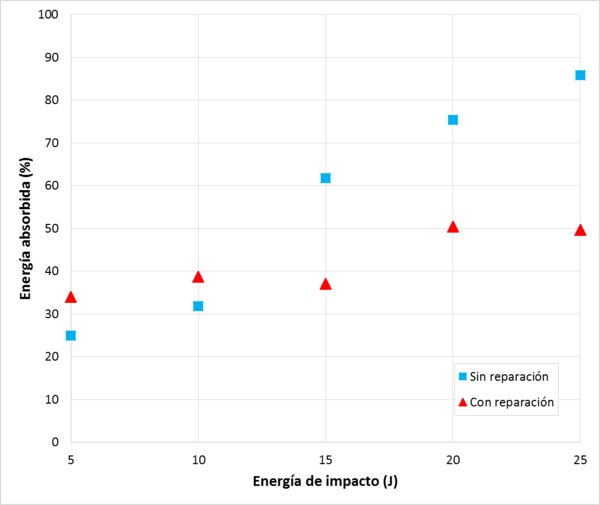

El porcentaje de energía absorbida frente a la energía de impacto para los laminados reparados y sin reparar, se muestra en la Figura 4.

En el caso de los laminados sin reparar, se pueden observar dos tendencias diferentes: para energías de impacto igual o por debajo de 10 J, el porcentaje de absorción está en torno al 25-30%. Sin embargo, para energías de impacto a partir de 15 J, este porcentaje se incrementa hasta un 60%, alcanzado el 90% para energías de impacto de 25 J.

Para los laminados reparados se observan que el porcentaje de energía absorbida es diferente, pues entre la menor energía de impacto (5 J) y la mayor energía de impacto (25 J) tan solo hay una variación del 20% entre ambos porcentajes de energía absorbida.

Como ya se había observado para el caso de las curvas fuerza de contacto - tiempo, a partir de energía de impacto igual a 15 J el daño en el registro obtenido para los laminados sin reparar era más visible que en el caso de los laminados reparados (las oscilaciones en la curva eran mayores), lo cual indica la probable activación de diferentes mecanismos de daño que pueden aumentar la capacidad de absorción de energía de los laminados de referencia frente a los reparados.

3.2 Compresión después de impacto

3.2.1 Resistencia residual normalizada

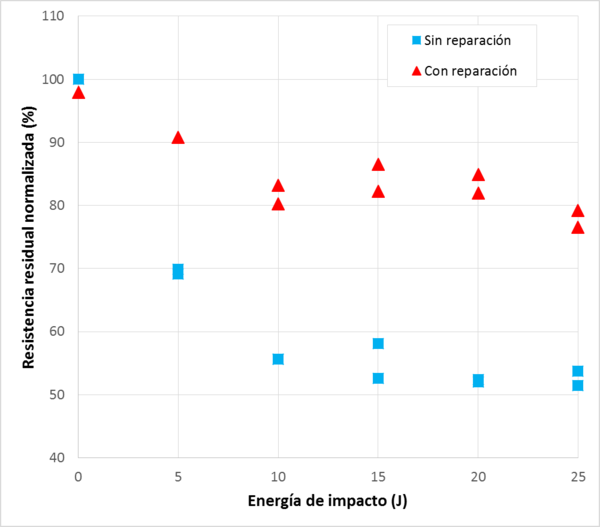

En la Figura 5 se muestra la resistencia residual normalizada en función de la energía de impacto de laminados reparados y sin reparar. La normalización de la resistencia residual se ha llevado a cabo con la resistencia obtenida en ensayos CAI de laminados de referencia sin impactar. Las diferencias entre ambos laminados son evidentes.

Para laminados sin reparar, el descenso de la resistencia residual se encuentra alrededor de 30-40% cuando se encuentran impactadas a la menor energía estudiada (5 J); sin embargo, los laminados reparados presentan una disminución en su resistencia residual de en torno un 10% a esa energía de impacto.

En los laminados sin reparar, y para energía de impacto de 10 J, la resistencia residual normalizada disminuye aproximadamente un 45% con respecto al valor de la resistencia residual de referencia. A partir de energía de impacto igual a 15 J, la resistencia residual de estos laminados se mantiene en torno a un valor constante con el incremento de la energía de impacto, suponiendo este un 55% de resistencia residual normalizada para la mayor energía de impacto (25 J).

Para energía de impacto de 10 J los laminados reparados presentan un valor de resistencia residual normalizada en torno a un 80% y a partir de ese punto, ese valor se mantiene estable a pesar del incremento de energía de impacto.

4 Conclusiones

En este trabajo se estudia de manera experimental la tolerancia al daño de laminados reparados mediante la técnica de parche externo, comparando los resultados obtenidos con ensayos para laminados de referencia (intactos), que no tienen reparación.

El estudio experimental se ha llevado a cabo en dos partes: 1) estudio del comportamiento de laminados reparados a impacto de baja velocidad y 2) estudio del comportamiento a compresión tras impacto de laminados reparados

De ambos bloques, se han extraído las siguientes conclusiones:

- A bajas energías de impacto (entre 5 y 10 J) las curvas fuerza de contacto - tiempo para las reparaciones y los laminados de referencia son casi coincidentes, presentado los últimos a partir de energía de 10J un mayor nivel de ruido en la señal, que indica un mayor nivel de daño. A mayores energías de impacto, las diferencias entre los resultados para laminados reparados y sin reparar se hacen más visibles, debido al mayor daño producido en las probetas de laminados de referencia en comparación con las reparaciones.

- Relacionado con lo anterior, es posible observar que para las energías de impacto más altas, cuando el daño en los laminados impactados (tanto reparados como no) empieza a ser visible, los laminados intactos absorben más energía de impacto que los laminados reparados. Para los laminados reparados, la diferencia entre el porcentaje de absorción de energía entre la energía de impacto más baja y la más alta ronda el 20%, mientras que para los laminados intactos esta diferencia es aproximadamente del 60%.

- Los resultados de resistencia residual normalizada frente a energía de impacto muestran que los laminados reparados devuelven una buena parte de la integridad estructural de los componentes originales sin impactar, manteniéndose en torno al 80% del valor de la resistencia residual frente al 50% que ofrecen los laminados de referencia que han sido impactados a las mismas energías.

Agradecimientos

Los autores agradecen la financiación recibida para el desarrollo de este trabajo al Ministerio de Economía, Industria y Competitividad en el marco del proyecto DPI2017-86324-R.

Referencias

[1] L.Fernández-Cañadas, I.Iváñez, S.Sánchez-Sáez, Materiales Compuestos 3, 2, pág. 81-86 (2019).

[2] KB.Katnam, LFM.DaSilva, TM.Young, Progress in Aerospace Science 61, pág. 26-42 (2013). https://doi.org/10.1016/j.paerosci.2013.03.003

[3] ZP.Marioli-Riga, GJ.Tsamasphyros, GN.Kanderakis, Mechanics of Advanced Materials and Structures 8, 3, pág. 199-204 (2001). https://doi.org/10.1080/10759410117478

[4] I.Iváñez, M.Braun, Journal of Composite Materials 52, 8, pág. 1113-1120 (2018). https://doi.org/10.1177/0021998317722044

[5] S.Sanchez-Saez, E.Barbero, C.Navarro, Composites Structures 85, 3, pág. 226–232 (2008). https://doi.org/10.1016/j.compstruct.2007.10.026

[6] AB. Harman, AN. Rider, Composites Part A: Applied Science and Manufacturing 42, 10, pág. 1321-1334 (2011). https://doi.org/10.1016/j.compositesa.2011.05.015

[7] S.Liu, X.Cheng, Y.Xu, J.Bao, X.Guo, Journal of Reinforced Plastics and Composites 34, 1, pág. 60–71 (2015). https://doi.org/10.1177/0731684414562465

[8] ASTM D7136/D7136M-15, ASTM International, West Conshohocken, PA (2015).

[9] S.Sánchez-Sáez, E.Barbero, R.Zaera, C.Navarro, Composites Science and Technology 65, 13, pág. 1911–1919 (2005). https://doi.org/10.1016/j.compscitech.2005.04.009

[10] I.Iváñez, MM.Moure, SK.García-Castillo, S.Sánchez-Sáez, Composites Structures 133, pág. 1127–1136 (2015). https://doi.org/10.1016/j.compstruct.2015.08.035

Document information

Published on 17/01/21

Accepted on 04/07/19

Submitted on 29/05/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 1 - Comportamiento en servicio – Inspección y reparación., 2021

DOI: 10.23967/r.matcomp.2021.01.015

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?