1 Introducción

La creciente demanda por los materiales multifuncionales de parte de diferentes sectores de la industria, la medicina y el sector militar ha traido consigo el desarrollo de compuestos cuyos componentes y propiedades pueden variarse de acuerdo a las aplicaciones especificas en las cuales van a ser empleados. Los materiales compuestos de matriz de caucho poseen ciertas ventajas como el bajo costo de sus precursores, bajo peso, flexibilidad, resistencia a las condiciones ambientales, altas tasas de producción y facilidad en su procesamiento.

Las matrices de caucho al ser reforzadas con partículas o nanopartículas de materiales como el negro de carbono, y/o ferritas pueden obtener mejoras en propiedades mecánicas o lograr características magnéticas, térmicas y dieléctricas que tal vez no tenían. La magnetita Fe3O4 a razón de sus propiedades físicas y químicas, su bajo costo, abundancia en la naturaleza y nula citotoxicidad se ha constituido en uno de los refuerzos más prometedores para su uso combinado con cauchos y polímeros en general. Artificialmente es posible producir este tipo de ferritas en tamaños nanométricos siguiendo rutas de síntesis química como los métodos sol-gel y de precipitación.

El termino blindaje electromagnético se define como la mitigación en la propagación de ondas eléctricas y magnéticas de una región a otra mediante el uso de materiales conductores y/o magnéticos. La importancia de este tipo de materiales se ha vuelto de primer interes debido al desarrollo acelerado de sistemas eléctricos, electrónicos y de telecomunicaciones que han traido consigo la proliferación de las interferencias electromagnéticas (EMI). Este tipo de interferencias tienen como principales problemáticas la interrupción severa de dispositivos controlados electrónicamente o remotamente, generación de imágenes falsas (radares), degradación en la eficiencia, fiabilidad, tiempo de vida y seguridad de los equipos eléctricos, perturbación en canales de comunicación, reducción en el rendimiento de procesos automatizados, perdida de energía, tiempo y recursos, además de ciertos riesgos potenciales para la salud humana [1].

El blindaje electromagnético puede lograrse reduciendo al mínimo la señal que pasa a través de un sistema, ya sea por la reflexión de la onda o por absorción y disipación de la radiación dentro del material. Los parámetros que se deben tener en consideración para la producción de este tipo de materiales, aparte de tener adecuadas propiedades magnéticas y eléctricas son: Operatividad en una amplia banda de frecuencias, elevado coeficiente de absorción, baja reflectividad, bajo peso específico, pequeño espesor, así como adecuadas propiedades mecánicas y resistencia a la degradación ambiental. La efectividad de blindaje EMI (SE) se expresa en decibelios (dB).

En los materiales compuestos de matrices de caucho reforzadas con ferritas y destinados a aplicaciones que requieren blindaje electromagnético, buena o aceptable conductividad, además de elevadas exigencias mecánicas se adiciona el negro de carbono (CB). El CB proviene de la combustión de derivados del petróleo, se comercializa en forma de polvo, es económico y es posible encontrarlo en tamaños del orden de los nanómetros. Por lo tanto, al emplear la magnetita y el negro de carbono como materiales particulados de refuerzo en una matriz polimérica se le puede conceder al compuesto las buenas propiedades eléctricas y magnéticas de los refuerzos a la vez que se conservan la flexibilidad, el bajo costo y las propiedades mecánicas del polímero; El resultado final será un material compuesto apto para ser empleado en una aplicación de blindaje electromagnético.

2 Desarrollo experimental

2.1 Materiales

El caucho seleccionado como matriz de todos los compuestos es el nitrilo butadieno NBR6250 marca LG Chem, de la empresa Rubber & Specialty Polymers Team. El cual es un copolímero del acrilonitrilo y el butadieno, con un contenido intermedio de acrilonitrilo (33,9%) que le proporciona aceptables propiedades mecánicas.

El negro de carbón empleado como refuerzo corresponde a la referencia N330 con un tamaño promedio de partícula de 39 nm fue adquirida a la empresa Shijiazhuang Ligong Machinery Co.

La magnetita de origen mineral se caracteriza por la amplia distribución de formas y tamaños de sus partículas, además de presentar fases adicionales de silicio, calcio y aluminio consideradas como impurezas, fue adquirida a la empresa Minarmol, Cundinamarca, Colombia.

Finalmente, la magnetita sintética (Fe3O4 powder nano grade) fue adquirida a la empresa Hongwu International Group Ltd. Está se caracteriza principalmente por la homogeneidad en la forma y el reducido tamaño de sus partículas 20nm-200nm.

2.2 Preparación de las muestras

La producción de los materiales compuestos se llevó a cabo empleando un molino de cauchos en el cual a la matriz de caucho nitrilo butadieno (NBR) se le adiciono magnetita en diferentes proporciones 5, 10, 20, 30 y 40 phr, considerando por separado la adición de magnetita mineral y sintética. Para la preparación de cauchos y sus compuestos se usa el termino phr por sus siglas en inglés (parts per hundred rubber), lo que significa partes de cualquier material no elastómero adicionado durante la producción del compuesto por cada cien partes del caucho usado como materia prima. Las “partes” pueden traducirse en cualquier unidad de peso (kilogramos, libras, etc) siempre y cuando la unidad seleccionada sea usada a lo largo de la formulación y preparación del compuesto final. En todos los casos el peso final de la mezcla empleada fue de 500 gramos y se siguió siempre la misma secuencia de mezcla entre precursores. Además de la magnetita mineral o sintética, a todas las muestras les fue adicionado negro de carbono (CB referencia N330) en cantidades constantes (40 phr), esto con el fin de mejorar las propeidades eléctricas y mecánicas de los compuestos.

La muestra S5, contendrá 5 phr de magnetita sintética, mientras que la muestra S10 estará compuesta por 10 phr y así sucesivamente para las muestras S20, S30 y S40. La misma nomenclatura aplica para las muestras reforzadas con magnetita mineral (M5-M40).

Posterior al proceso de mezcla en el molino de cauchos, los compuestos siguen a una etapa de curado usando una plancha vulcanizadora donde las muestras se calientan hasta 120 oC durante 5 minutos. El proceso de vulcanización tiene como objetivo mejorar las propiedades mecánicas del material como la dureza, así como mejorar su resistencia frente a la degradación causada por efectos ambientales. Durante esta parte de la producción los materiales compuestos son moldeados de acuerdo a la geometría requerida para la caracterización.

2.3 Medidas

La caracterización morfológica y estructural de las muestras se llevó a cabo a través de imágenes tomadas con la técnica de microscopia electrónica de barrido de emisión de campo (FESEM). Las imágenes fueron tomadas con el equipo Helios Nanolab 650 de FEI Company con detectores EDX y EBSD de Oxford. Adicionalmente, utilizando el detector de energía dispersiva de rayos X (EDX) del equipo se realizó un mapeo de la distribución de los elementos presentes sobre la superficie de las muestras analizadas. El procesamiento de las imágenes y las mediciones que sobre estas se realizaron se llevaron a cabo empleando el software ImageJ 1.51p de Wayne Rasband.

Para complementar el análisis estructural de las muestras se empleó el espectrómetro-microscopio Raman JASCO NRS-5100 con una longitud de onda de 532 nm y una potencia incidente de 4.96 mW.

El equipo de XPS Physical Electronics (PHI) 5700 con una radiación Al Kα (1486.6 eV) fue empleado para detectar posibles interacciones químicas matriz refuerzo. Las energías de enlace de los espectros se referenciaron respecto al pico Zn2p1(1045 eV). Los espectros se manejaron usando el software Multipak V8.2B de Ulvac, PHI, Inc.

Las medidas de la magnetización en función de temperatura y campo magnético se realizaron en un magnetómetro de muestra vibrante (VSM-VersaLab, Quantum Design). Las curvas de histéresis magnética se tomaron exponiendo las muestras a campos magnéticos en el rango comprendido entre -3 kOe a 3 kOe, a temperatura mantenida constante en T = 300 K. Las medidas de magnetización en función de la temperatura se tomaron bajo campos constantes de 3 kOe en un rango de temperaturas entre 50 K-300 K.

El blindaje electromagnético del material a elevadas frecuencias (3-27GHz) se llevó a cabo empleando el método de cavidad junto con un analizador vectorial de redes Agilent N5242A.

3 Caracterización morfológica y estructural de los compuestos

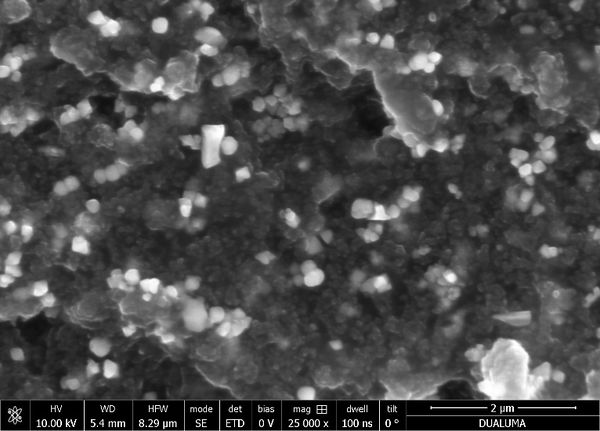

La magnetita sintética empleada como refuerzo tiene un tamaño promedio de partícula de 122.83 nm con una desviación estándar de 49.63 nm; las partículas de menor tamaño se encuentran en el rango de 20-60 nm, mientras que las de mayor tamaño se encuentran en el intervalo de 160-220nm. La morfología de la magnetita sintética es homogénea con formas cúbicas y octaédricas aproximadas. La magnetita mineral en cambio, posee un tamaño promedio de partícula de 6.86µm y una desviación estándar de 6,27 µm y sus partículas son de forma irregular. El negro de carbón N330 tiene un tamaño de partícula de 39nm una desviación estándar de 16.45 nm, posee una forma semiesférica con tendencia a formar aglomerados debido a la estructura laminar de sus partículas.

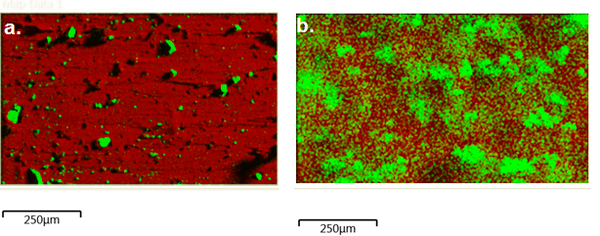

En la figura 1 se puede observar la micrografía FESEM de la sección transversal de la muestra S40. En la figura 2, se muestra la distribución elemental de la sección transversal de la muestra M30 y S30 obtenida a través del detector de energía dispersiva de rayos X (EDX). Con estas dos imágenes queda claro la importancia que tiene el tamaño y la semejanza morfológica de las partículas para su dispersión homogénea al interior de la matriz. En la figura 2b, por ejemplo, se observa la conformación de agregados en la magnetita sintética (verde) que interactúan con los agregados de negro de carbono (rojo). En la figura 2a en contraposición, se observan partículas aisladas de magnetita mineral (verde) insertadas sobre la superficie de fondo rojo constituida por el carbono de la matriz y el refuerzo CB. El tamaño de los agregados del carbono y el óxido de hierro aumentan mientras la distancia que existe entre ellos disminuye, si el diámetro de la partícula reforzante se reduce y se incrementa su densidad superficial [2]. Esto explicaría el reducido tamaño de los agregados de la magnetita mineral, así como las grandes distancias que existe entre ellos afectando la dispersión homogénea del refuerzo. Para la muestra M30 la distancia promedio entre estos es de 82 µm, mientras que para la muestra S30 las distancias son menores a 600nm.

La dispersión de los refuerzos, el tamaño de sus partículas y sus características superficiales, la estructura de sus agregados y especialmente las interacciones interfaciales entre las partículas y la matriz de caucho son parámetros fundamentales a la hora de considerar el mejoramiento global de las propiedades del compuesto [3]. Aunque la naturaleza exacta de las interacciones interfaciales entre los refuerzos particulados y las cadenas poliméricas son muy complejas y probablemente desconocidas con precisión [4], se tiene la idea generalizada que algunas de ellas tienen su origen en la superficie de las partículas reforzantes, al interior de los agregados o en interacciones complejas dentro de las cuales no se puede descartar enlaces químicos.

La convergencia de las regiones cristalinas y amorfas o desordenadas que generan puntos altamente energéticos en la superficie de la magnetita sintética y el negro de carbono [5] mejoran la adhesión de las partículas con las cadenas del elastómero. Por medio de la espectroscopia Raman y valiéndose del estudio de las bandas D y G de los compuestos se pudo determinar la mayor adhesión de las cadenas poliméricas sobre las superficies de las partículas reforzantes sintéticas que sobre las minerales.

En materiales carbonáceos y sus compuestos, es común encontrar fuertes efectos de resonancia Raman en las bandas D y G que hacen de esta técnica un método adecuado para su análisis [3]. Las bandas están ubicadas aproximadamente las posiciones 1350 cm-1 y 1580 cm-1. La banda D es intensa y ancha en sistemas de carbono poco ordenados. Para este caso de estudio la banda D se relaciona directamente con el grado de desorden de los diferentes compuestos producidos. Por su parte, la aparición de la banda G está relacionada con materiales carbonáceos ordenados. Trabajos previos señalan que los cambios en el desplazamiento Raman y en el ancho de estas dos bandas pueden estar asociados a las posibles variaciones en las fuerzas inter atómicas o hidrostáticas al interior del material, causadas por la transferencia de esfuerzos entre el refuerzo y el polímero [3]. En la tabla 1, se puede observar las posiciones relativas de las bandas, así como el respectivo ancho de banda a media altura. Se tiene como referencia el posicionamiento de las bandas D y G en el negro de carbono usado como precursor.

Para los compuestos reforzados con magnetita mineral el desplazamiento Raman promedio de la banda G es de 1580 cm-1 con una desviación estándar de 3,37, mientras que el desplazamiento Raman promedio para la banda D es de 1351 cm-1 con una desviación estándar de 4,22. Los compuestos reforzados con magnetita sintética presentan un desplazamiento Raman promedio de la banda G de 1578 cm-1 con una desviación estándar de 1,90, por su parte el desplazamiento Raman promedio de la banda D para este tipo de compuestos es de 1347 cm-1 con una desviación estándar de 6,8.

La banda D de los compuestos reforzados con magnetita mineral tiende a desplazarse hacia energías más elevadas al aumentarse el contenido de refuerzo, mientras tanto su banda G se mueve hacia más bajas energías. Esto debido a los cambios de presión hidrostática que generan las cadenas poliméricas sobre los refuerzos y el incremento paulatino de las partículas de gran tamaño al interior de la matriz. En los compuestos reforzados con magnetita sintética se encontró menores variaciones en los desplazamientos Raman de la banda G, así como pequeños cambios en el ancho (FWHM) e intensidad de las bandas D y G. Estos dos factores son indicadores de la mayor interacción de la superficie de las partículas de tamaño nanométrico con las cadenas poliméricas de la matriz de caucho NBR, favoreciendo su inmovilización y contrarrestando consecuentemente los efectos que estas tienen sobre los cambios en la presión hidrostática el medio [3]. La mayor interacción de la magnetita sintética y el negro de carbono con la matriz es facilitada por los pequeños tamaños de sus partículas, elevada área superficial y por la proliferación de regiones altamente energéticas en sus superficies.

| Muestra | Posición cm-1 | FHWM | ||

| D | G | D | G | |

| CB | 1347,68 | 1585,33 | 155,68 | 121,29 |

| M5 | 1351,12 | 1577,06 | 330,2 | 119,58 |

| M10 | 1353,03 | 1577,98 | 226,83 | 81,47 |

| M20 | 1354,2 | 1583,31 | 262,52 | 101,81 |

| M30 | 1344,74 | 1583,32 | 205,89 | 97,24 |

| M40 | 1351,98 | 1583,33 | 216,94 | 104,48 |

| S5 | 1354,81 | 1579,94 | 246,52 | 85,39 |

| S10 | 1340,22 | 1579,54 | 264,46 | 95,3 |

| S20 | 1339,97 | 1577,61 | 242,01 | 100,37 |

| S30 | 1349,48 | 1575,18 | 304,36 | 105,2 |

| S40 | 1351,73 | 1577,42 | 209,47 | 105,97 |

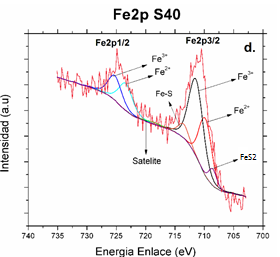

Además de las ya comprobadas interacciones en la interface de las partículas y la matriz debidas al tamaño y densidad superficial de los refuerzos, por medio de la técnica de espectroscopía fotoelectrónica de rayos X (XPS) de detectó posibles interacciones químicas en interface polímero-refuerzo.

El análisis y la deconvolución de la región Fe2p de los compuestos permitió constatar la posible formación de enlaces entre las fases matriz-refuerzo solo para las muestras S20, S30 y S40. La formación de estas interacciones esta mediada por la presencia de aditivos como el azufre que se agrega durante la etapa de curado de las muestras. El azufre favorece la formación de enlaces Fe-S en la superficie de las partículas de magnetita sintética. Los enlaces Fe-S se ubican aproximadamente en las posiciones 713.6 eV y 708.6 eV. En la región S2p, de los compuestos ya señalados, estas interacciones se pueden ubicar aproximadamente entre 168.6 eV y 169,1 eV.

La formación de los enlaces Fe-S se deben muy seguramente a la absorción de azufre que se lleva a cabo en la superficie de la magnetita. La absorción de azufre en la superficie de diferentes tipos de óxido de hierro ha sido ampliamente documentada [7]. En el caso de la magnetita este fenómeno se atribuye a la reactividad de su superficie, acusada por la presencia de cationes Fe3+, Fe2+ y de aniones O2- superficiales [7] y de sitios altamente energéticos debido a la correlación de regiones amorfas y cristalinas en la superficie de las partículas de magnetita.

Con la deconvolución de la región Fe2p de los compuestos S20-S40 se pudo observar la formación de un pico satélite en la región de 717.8 eV indicando la oxidación parcial de los cationes superficiales de la magnetita artificial Fe2+ a Fe3+.

También fue posible detectar en las muestras S20-S40 contribuciones en la región C1s de posibles enlaces pseudometálicos (≈286.2 eV) generados por los electrones π del negro de carbono y los electrones libres de hierro de la magnetita [8]. Tayyebi et al [8]., mencionan además la posibilidad de encontrar posibles interacciones químicas entre el carbono y los electrones de hierro mediados por un átomo de oxígeno, es decir enlaces Fe-O-C ubicados relativamente en la misma posición (≈286 eV). De tal manera que se abre la posibilidad de establecer una probable interacción entre el hierro de la magnetita sintética con los átomos de carbón de la matriz NBR o el negro de carbono con la mediación del oxígeno formando enlaces Fe-O-C.

Estas interacciones químicas encontradas solamente en las muestras de la familia S confirmarían lo visto en las micrografías FESEM: el mejor acoplamiento y dispersión de los refuerzos de naturaleza sintética al interior de la matriz, que además no se limitarían a interacciones polímero-superficie, o aglomerado y polímero obstruido, sino además trascendería al ámbito de la conformación de interacciones químicas.

4 Caracterización magnética

4.1 Curvas de histéresis magnética

Las muestras reforzadas con magnetita sintética y mineral en todas las proporciones se sometieron a ensayos de magnetización a temperatura constante bajo campos magnéticos variables, al igual que pruebas con campos magnéticos constantes y temperatura variable.

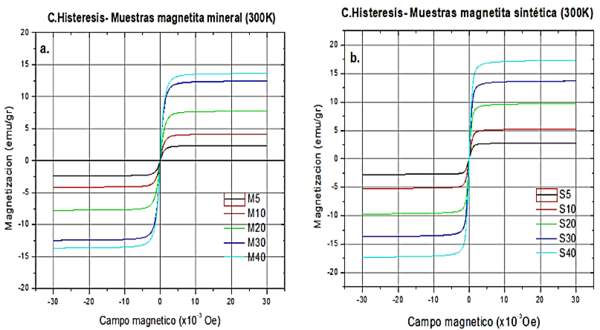

En la figura 4, se puede apreciar los lazos de histéresis magnética de los diferentes tipos de compuestos medidos a temperatura ambiente (≈300K). Los lazos estrechos de histéresis resultantes de todos los compuestos, con reducidos valores de coercitividad (HC), baja magnetización de remanencia (MR) y elevados valores de magnetización de saturación (MS) permiten concluir que su comportamiento es propio de materiales magnéticos blandos.

Las curvas de histéresis de las muestras coinciden con el comportamiento superparamagnético de la magnetita y de algunos compuestos (polímero/ferrita) reportados en trabajos previos [8,9]. Estos se caracterizan por tener elevados o moderados valores de magnetización de saturación, mientras el valor del campo coercitivo es poco significativo y la magnetización de remanencia se mantiene cercana a cero. Estas particularidades hacen que este tipo de materiales compuestos guarden potencial para su aplicación en dispositivos de absorción de microondas [8], ya que los valores elevados de MS, por ejemplo, conducen a mejorar los valores de permeabilidad compleja del material [10], responsables de aumentar las pérdidas en un material expuesto a un campo electromagnético incidente. En el capítulo siguiente se estudiará la respuesta de los compuestos a campos electromagnéticos de diferentes frecuencias. Se encontró que la mejor respuesta al apantallamiento la tienen las muestras con contenidos iguales o superiores a 20 phr de magnetita. Esto coincide con las curvas de histéresis magnética en dónde los mayores valores de magnetización de saturación, figura 4, se encuentran en las muestras M20, M30, M40, S20, S30 y S40.

En ambos tipos de compuestos, los materiales reforzados con magnetita mineral y los reforzados con magnetita artificial, la MR y la MS aumentan al incrementarse el contenido del refuerzo magnético al interior de las matrices de caucho nitrilo butadieno (NBR), a pesar de que sus valores distan de los obtenidos en los precursores. Por ejemplo, los valores de la magnetización de saturación y de remanencia para la muestra M40 son 13.65 emu/g y 1.98 emu/g, respectivamente, mientras que la magnetita mineral usada como precursor, presenta para estas variables valores de 73.59 emu/g y 12.13 emu/g. La MS de la muestra S40 es de 17.3 emu/g y la MR de 3.12 emu/g, mientras que para la magnetita sintética usada como precursor estas mismas variables a temperatura ambiente presentan valores de 82.24 emu/g y 17.86 emu/g. De estos resultados se destacan dos cosas: La primera relacionada con la drástica disminución de la magnetización de saturación y remanencia de los compuestos respecto a sus precursores magnéticos, aún en las muestras con mayor contenido de magnetita sintética o mineral (S40 y M40). Dejando en evidencia el efecto negativo que tiene sobre las propiedades magnéticas de la ferrita el negro de carbón y la matriz de nitrilo. El segundo aspecto a tener en cuenta, son los valores más altos de MS y MR que tienen los compuestos de la familia S sobre los de la familia M. Esto es consecuencia de los dominios magnéticos presentes en la elevada área superficial que tiene la ferrita artificial, en contraposición a la elevada anisotropía superficial producto de la baja relación de forma y aspecto de la magnetita mineral que le impiden tener mayor cantidad de dominios magnéticos que respondan al campo externo aplicado.

El rasgo común entre todas las muestras es el incremento casi lineal de la magnetización de saturación y de remanencia al aumentar la cantidad de magnetita en la matriz independientemente de su procedencia, figura 4. Este fenómeno es producto de las interacciones entre las propiedades magnéticas de las partículas que se encuentran dentro de la matriz polimérica. La magnetización de saturación de los compuestos, es entonces linealmente dependiente de la fracción de magnetita en el material siguiendo la relación:

|

|

(1) |

Siendo Mf y Wf, la magnetización y la fracción en peso del refuerzo en el compuesto respectivamente.

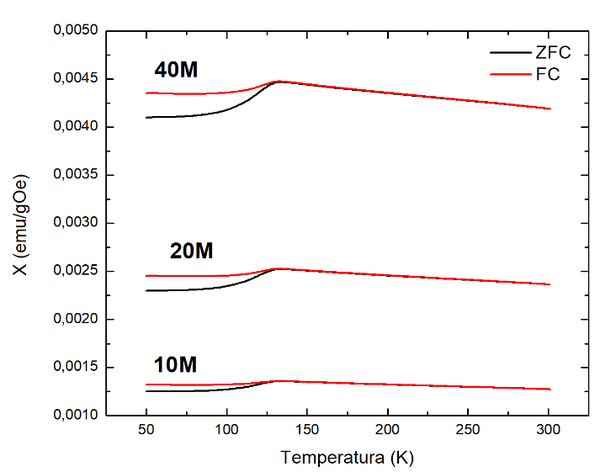

4.2 Susceptibilidad magnética

Se midió la susceptibilidad magnética (χ) de los compuestos en un intervalo de temperatura entre los 50K y los 300K bajo las condiciones de ZFC y FC, por sus siglas en inglés zero-field-cooled y field cooled. Durante las medidas FC, un campo magnético de 3000 Oe se aplica y la muestra se enfría hasta los 50K, posteriormente la magnetización se mide mientras las muestras se calientan hasta los 300K. En las medidas ZFC la muestra se enfría hasta los 50K sin aplicar un campo magnético externo y la magnetización se mide a medida que aumenta la temperatura a un campo de exposición de 3000 Oe. La susceptibilidad en todos los compuestos tiene valores pequeños en magnitud, pero positivos, de acuerdo al comportamiento de los materiales ferrimagnéticos. Los pequeños valores de la susceptibilidad de los compuestos se deben al efecto aislante de la matriz de caucho y el negro de carbono frente al campo aplicado. Al igual que la magnetización de saturación, la susceptibilidad magnética es linealmente dependiente de la fracción de magnetita adicionada al compuesto, ya que se hace mayor en la medida que se incrementa la cantidad del refuerzo al interior de la matriz.

La susceptibilidad magnética alcanza su máximo valor en todas las muestras cerca de los 125K y se atribuye a la transición de Verwey de la magnetita (TV); a esta temperatura cambia la estructura cristalina de la ferrita al pasar de una fase estructural simétrica como la cubica, a una fase menos simétrica como la monoclínica trayendo consigo cambios en sus propiedades eléctricas, magnéticas y térmicas. La caída a baja temperatura en la susceptibilidad de los compuestos antes de alcanzar su valor máximo, está relacionada con la disminución del tamaño de los dominios magnéticos en el régimen a baja temperatura de la magnetita que implica su transformación a una estructura monoclínica.

En el punto máximo de la susceptibilidad cerca de la TV de la magnetita, absolutamente todos los espines que podían alinearse paralelos al campo aplicado ya lo han dispuesto (temperatura de bloqueo). Se puede ver en la figura 5, que todas las curvas tras haber alcanzado el valor máximo de susceptibilidad, este empieza a disminuir conforme la muestra se calienta hasta lograr la temperatura de de Curie (≈853K-580oC) en donde la susceptibilidad cae abruptamente a 0.

La susceptibilidad magnética se relaciona con permeabilidad magnética ( ) por medio de la ecuación:

|

|

(2) |

A partir de esta relación directamente proporcional se puede inferir que la permeabilidad de los compuestos, al igual que la susceptibilidad será mayor en la medida que se aumente la cantidad de magnetita mineral o sintética a la matriz de caucho nitrilo butadieno.

5 Blindaje electromganético

El blindaje electromagnético se puede considerar como la capacidad que tiene un material para atenuar la propagación de ondas electromagnéticas incidentes, a través de mecanismos de reflexión, absorción y las múltiples reflexiones. La efectividad del blindaje (SE) de un material es la proporción entre la potencia incidente y transmitida del campo magnético y puede expresarse por la suma de tres contribuciones principales SER, SEA, y SEMR. SER se relaciona con las diferencias de impedancias entre la superficie del material y el medio de propagación, SEA resulta de la energía disipada y atenuada al interior del material y la contribución SEMR se asocia con las múltiples reflexiones entre las superficies del material y que se puede desestimar para efectividades de blindaje mayores a 15dB [11]. La efectividad del blindaje electromagnético (SE) se puede escribir como [11]:

|

|

(3) |

Los parámetros de dispersión medidos por el equipo S22, (S11) y S12 (S21) se relacionan con los coeficientes de reflexión y transmisión del material al interior de un campo electromagnético incidente y reflexión También se pueden relacionar con los valores de SER y SEA, de la siguiente manera [11,12]:

|

|

(4) |

|

|

(5) |

|

|

(6) |

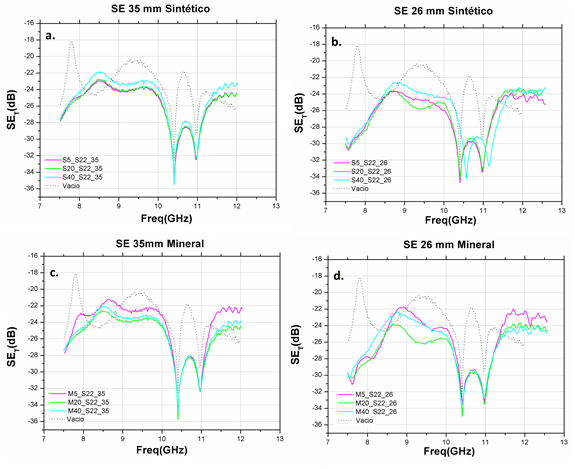

Se puede observar en la figura 6 la efectividad del blindaje para los compuestos reforzados con magnetita mineral y magnetita sintética, discriminando los dos espesores en que fueron medidos (25mm-36mm). En todos los casos el apantallamiento del campo electromagnético es en promedio inferior a los -22dB para el rango de frecuencias de 7.5-12.5 GHz (Banda X) logrando la máxima atenuación a 10.4 GHz y 10.99 GHz. La muestra S40 con un espesor de 35 mm logra una atenuación de hasta -35.5 dB para 10.4 GHz, pero es en promedio las muestras S20 y M20 los especímenes con la mayor mitigación de la potencia incidente a lo largo de la frecuencia estudiada.

El ancho de banda es definido como la amplitud en la cual la efectividad del blindaje es inferior a -25dB. En el rango de frecuencias referenciado las muestras alcanzan anchos de banda de hasta 1.4 GHz. Los compuestos reforzados con magnetita mineral y sintética cuyo espesor es 26 mm (figura 6b y 6d) presentan mayores anchos de banda para apantallamientos iguales o superiores a los -28 dB.

Otro fenómeno que se presenta particularmente en las muestras reforzadas con magnetita sintética y para espesores de 26 mm (figura 6b) es el desplazamiento en frecuencia que tienen los picos de máximo apantallamiento al aumentar el contenido del refuerzo al interior de la matriz.La muestra S40 con un espesor de 26 mm presenta un corrimiento de 150 MHz respecto a la muestra S40 con un espesor de 35 mm en el pico de máxima atenuación aproximadamente a 10,5 GHz y 10.4 GHz, respectivamente; La muestra S30 por su parte, presenta un desplazamiento de 30 MHz respecto a los espesores de 35 y 26 mm para el pico de máximo apantallamiento.

El corrimiento hacia frecuencias más elevadas que presentan los espectros de las muestras S30 Y S40 se relaciona con las características intrínsecas del material (conductividad, permitividad y permeabilidad) y con la longitud de onda cuando el espesor (d) del material satisface la ecuación:

|

|

(7) |

Haciendo que las ondas electromagnéticas incidentes y reflejadas se encuentren fuera de fase resultando en una reflexión mínima del material [13]; Al incrementar el espesor del material de blindaje la longitud de onda puede aumentar haciendo que la frecuencia de atenuación máxima se mueva hacia frecuencias un poco más bajas (figura 6), este comportamiento coincide con los hallados por [13].

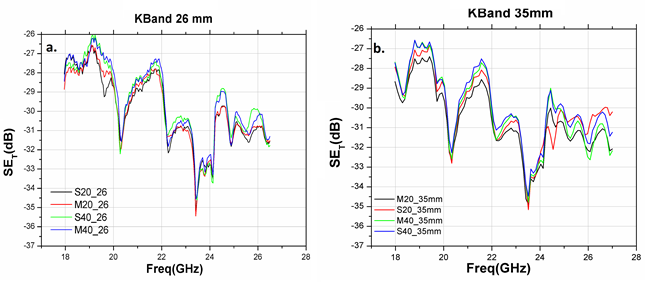

Las muestras evaluadas en el rango de frecuencias 18GHz-26.5GHz muestran anchos de banda para atenuaciones inferiores a -32 dB de hasta 1.4 GHz para las muestras con un espesor de 26 mm y 800MHz para las muestras con un espesor de 35 mm. En términos generales durante el rango completo de frecuencias, todas las muestras tuvieron atenuaciones por debajo de los -26 dB. Una atenuación de -30 dB corresponde una atenuación del 99.9 % de la potencia incidente. Comparativamente los picos de máxima atenuación (23.5GHz) son logrados por la muestra 20S con una diferencia promedio del de 2 % respecto a las muestras 20M, 40S y 40M.

6 Conclusiones

La producción de materiales compuestos de matriz NBR reforzados con negro de carbón, magnetita mineral o sintética se llevó a cabo de manera exitosa empleando un molino de cauchos. La morfología y estructura de los refuerzos determinan su adhesión y dispersión al interior de la matriz, además de influenciar directamente en las propiedades magnéticas y el blindaje electromagnetico del compuesto.

El mapeo elemetal obtenido a través de EDS, las micrografías FESEM, las espectrocipas Raman Y XPS resultaron ser técnicas útiles para describir las complejas interacciones que tiene lugar en la interface matriz-efuerzo.

La magnetización de saturación y remanencia, la susceptibilidad magnética y la permeabilidad se muestran linealmente dependientes del contenido de magnetita en la matriz NBR. Los compuestos reforzados con la ferrita sintética presentan mayores valores en cada una de estas variables.

Todas las muestras evidencian atenuaciones para la banda X inferiores a 21 dB y para la banda K inferiores a -26 dB. Los anchos de banda para atenuaciones superiores a -28 dB en el rango de 10 GHz-11 GHz logran un valor cercano a 1 GHz, para las muestras cuyo espesor es de 26 mm, lo que significa que el material fabricado con ese espesor puede atenuar por encima del 90% del campo irradiado. En la banda de frecuencias K se encontró anchos de banda de hasta 1.4GHz con apantallamientos inferiores a -32 dB.

El estudio demuestra que es posible modular las frecuencias de máxima atenuación del material variando el espesor de las muestras, la naturaleza del refuerzo y finalmente variando el contenido de este al interior de la matriz ya que los desplazamientos empiezan con las muestras con contenidos de 20 phr de magnetita sintética hasta hacerse más evidentes en los compuestos con contenidos de 40 phr.

Agradecimientos

Este trabajo se llevó a cabo por medio de la colaboración mancomunada del Laboratorio de Materiales y Superficies (Unidad Asociada al CSIC) de la Universidad de Málaga, España y de los grupos de investigación de Nuevos Materiales, y Magnetismo y Materiales Avanzados, de la Universidad Nacional de Colombia, Sedes Bogotá y Manizales, respectivamente.

Referencias

[() ] I. Kong, S. Hj Ahmad, M. Hj Abdullah, D. Hui, A. Nazlim Yusoff, y D. Puryanti, Journal of Magnetism and Magnetic Materials 322, 21, pág, 3401-3409 (2010). https://doi.org/10.1016/j.jmmm.2010.06.036.

[2] J. Fröhlich., W. Niedermeier, H.D. Luginsland, Composites Part A: Applied Science and Manufacturing 36, pág. 449–460 (2005). https://doi.org/10.1016/j.compositesa.2004.10.004.

[3] L. Bokobza, J.-L. Bruneel, y M. Couzi, Chemical Physics Letters 590, pág. 153-159 (2013). https://doi.org/10.1016/j.cplett.2013.10.071.

[4] N. K. Dutta et al., Rubber Chemistry and Technology 74, 2, pág 260- 280, (2001). https://doi.org/10.5254/1.3544949.

[5] Y. Quan, Q. Liu, S. Zhang, y S. Zhang, Applied Surface Science 445, pág. 335-341 (2018). https://doi.org/10.1016/j.apsusc.2018.03.182.

[6] V. E. Noval, C. Ochoa Puentes, J. G. Carriazo, V. E. Noval, C. Ochoa Puentes, y J. G. Carriazo, Revista Colombiana de Química 46,1, pág. 42-59 (2017).

[7] A. Tayyebi, S. Moradi, F. Azizi, M. Outokesh, K. Shadanfar, y S. S. Mousavi, Materials Science and Engineering: C. 75, pág. 572-581, (2017). https://doi.org/10.1016/j.msec.2017.02.086.

[8] Q. Zhao et al., Microchemical Journal 147, pág. 67-74 (2019). https://doi.org/10.1016/j.microc.2019.03.009.

[9] Y. Chen, Y. Wang, H.-B. Zhang, X. Li, C.-X. Gui, y Z.-Z. Yu, Carbon 82, pág. 67-76 (2015). https://doi.org/10.1016/j.carbon.2014.10.031.

[10] X. Liu, Y. Ma, Q. Zhang, Z. Zheng, L.-S. Wang, y D.-L. Peng, Applied Surface Science 445, pág. 82-88 (2018). https://doi.org/10.1016/j.apsusc.2018.03.127.

[11] Micheli, D. et al. Carbon 104, pág. 141–156 (2016). https://doi.org/10.1016/j.carbon.2016.03.059.

[12] J.-M. Thomassin, C. Jérôme, T. Pardoen, C. Bailly, I. Huynen, y C. Detrembleur, Materials Science and Engineering: R: Reports. 74, 7, pág. 211-232 (2013). https://doi.org/10.1016/j.mser.2013.06.001.

[13] Y. Zhai, Y. Zhang, y W. Ren, Materials Chemistry and Physics 133, 1, pág. 176-181. (2012).

Document information

Published on 01/06/22

Accepted on 01/06/22

Submitted on 28/05/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 1 - Avances en Materiales Compuestos. Nuevos Campos de Aplicación., 2022

DOI: 10.23967/r.matcomp.2022.06.008

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?