1 Introducción

El refuerzo de matrices poliméricas mediante nanoaditivación está actualmente en auge, debido a las nuevas posibilidades que ofrecen, combinando propiedades con el fin de obtener un material compuesto multifuncional.

Las poliolefinas son empleadas de forma generalizada en la industria del automóvil [1], entre las que destaca el polipropileno, empleado en la actualidad en más de un 50% de componentes automovilisticos [2]. Esto se debe a la gran versatilidad de este polímero, que presenta una baja densidad y temperatura de procesado, así como una gran capacidad de absorción de energía en su formato espumado, el polipropileno expandido (PPE).

Con el fin de aportar valor añadido a estos materiales, en este estudio se ha llevado a cabo la nanoaditivación del polímero mediante el empleo de nanoarcillas y nanotubos de carbono, en base a sus propiedades de elevada resistencia mecánica o conductividad térmica, clave en el diseño de nuevos componentes para automoción. Para facilitar la dispersión de los nanomateriales en la matriz polimérica, se ha empleado anhídrido maleico como compatibilizante.

Los composites han sido fabricados mediante mezclado y extrusión, y caracterizados desde el punto de vista de sus propiedades térmicas, además de determinar el efecto que tienen los nanoativos en la fluidez del material. Mediante microscopía electrónica de transmisión (TEM) se ha analizado la dispersión de los nanocompuestos en la matriz, ya que se hace imprescindible una buena dispersión para lograr maximizar sus propiedades.

Uno de los problemas que presenta el uso de polipropileno (PP) en automoción es su baja polaridad, que dificulta su unión con otro tipo de materiales presentes en el vehículo, como por ejemplo el poliuretano (PU). En la actualidad, esta industria demanda una mejor adhesión entre componentes, como pueden ser las espumas de PU con PPE que constituyen los asientos, o su unión con el metal para maximizar la absorción de energia en caso de impacto. Con el fin de solventar esta problemática, en este estudio se ha realizado un análisis de cómo afectan estas aditivaciones en la energía superficial del material compuesto. Cuanto mayor sea la energía superficial, mayor será su polaridad y, por tanto, su afinidad por componentes polares (como el PU).

2 Materiales y métodos

La matriz polimérica empleada fue un co-polímero propileno-etileno (PP REPSOL ISPLEN PB255W1F), proporcionado por Repsol. Como nanorefuerzos de han utilizado una nanoarcilla del tipo montmorillonita, de alta pureza y organomodificada (NANOMER® I.34 TCN) de Nanocor Inc., Illinois, y nanotubos de carbono de pared múltiple de IoLiTec Technologies (95+%, OD: 10-20 nmm L: 1-2 µm). Como compatibilizante se ha empleado, en alguna de estas mezclas, un PP homopolímero modificado con anhídrido maleico (Polypropylene-graft-maleic anhydride 8-10%), proporcionado por SIGMA-ALDRICH.

2.1 Fabricación

El proceso de fabricación de los nanocomposites comprende dos etapas: en primer lugar, se realiza el compounding en mezcladora obteniendo un masterbatch, para posteriormente proceder a su extrusión hasta la concentración deseada mediante la adición de polímero base.

El equipo empleado para la realización del compounding es una mezcladora HAAKE™ Rheomix 600 QC (acoplada a la plataforma-reómetro de par de torsión HAAKE™ PolyLab™ QC) de ThermoFisher Scientific (Figura 1), con una cámara de mezclado constituida por tres zonas con control de temperatura independiente y un volumen bruto de cámara de 120 cm3. El equipo está conectado al software PolySoft OS, para llevar a cabo el control y la monitorización de los parámetros de proceso (temperaturas, velocidad, par…). Teniendo en cuenta el volumen efectivo de la cámara con los rotores, 69 cm3, y la densidad de los materiales (PP y anhídrido maleico), se introduce en la cámara la cantidad adecuada de los mismos, sobre 45g dependiendo de su concentración, de forma que se asegure el correcto llenado de la cavidad. En el caso de los nanomateriales, se añade la cantidad correspondiente de forma adicional sin tener en cuenta su volumen. El mezclado se produce, en todos los casos, a 170°C durante 10 minutos a 50 rpm. Se retira el material de la cámara y, una vez sólido tras el enfriamiento, se grancea con ayuda de un molino de cuchillas.

Una vez granceado, se lleva a cabo la extrusión del masterbatch en una extrusora de doble husillo con canal cónico HAAKE™ Rheomex CTW100 QC (HAAKE™ PolyLab™ QC) de ThermoFisher Scientific, que dispone de cuatro zonas de control de temperatura. Con el fin de disminuir la concentración del masterbatch, se emplea el polipropileno base en la cantidad adecuada en función de la concentración inicial. En base a pruebas previas realizadas con el material, se establece un perfil de temperaturas óptimo de trabajo, que se muestra en la Tabla 1. Se fabrican lotes de 400 g, con una velocidad de extrusión de 10 rpm. El filamento obtenido se grancea nuevamente, con el fin de caracterizar los distintos composites fabricados.

| Zona | T alimentación | T zona fusión | T mezclado y transmisión | T boquilla |

| Perfil de temperaturas | 170°C | 185°C | 225°C | 225°C |

Las distintas formulaciones desarrolladas se muestran en la Tabla 2. Se fabricaron mezclas con concentraciones de anhídrido maleico (AM) entre 0.01 y 1% en peso, con el fin de evaluar el efecto que presenta en la polaridad del material compuesto. Por otro lado, se fabricaron mezclas con el 0.1% de nanotubos de carbono (CNTs) y nanoarcillas (NCs), así como con una adición del 0.01% de AM con el fin de estudiar su efecto en la dispersión de los nanoaditivos. Además, se procesó el PP puro en las mismas condiciones con fines comparativos.

| Formulaciones desarrolladas |

| PP |

| PP + 1% AM |

| PP + 0.01% AM |

| PP + 0.1% AM |

| PP + 0.5% AM |

| PP + 0.1% NCs |

| PP + 0.1% NCs + 0.01% AM |

| PP + 0.1% CNTs |

| PP + 0.1% CNTs + 0.01% AM |

2.2 Caracterización

Durante el desarrollo de las mezclas se estudió la variación del par, con el fin de determinar cómo afecta la aditivación al comportamiento del material fundido. Las formulaciones fabricadas se caracterizaron térmicamente mediante calorimetría diferencial de barrido y análisis termogravimétrico, además de realizar medidas de índice de fluidez del material fundido (MFI). La dispersión de los nanoaditivos en la matriz se analizó mediante microscopía electrónica de transmisión (TEM), mientras que la energía superficial de los composites se determinó mediante medidas de ángulo de contacto.

El análisis térmico mediante calorimetría diferencial de barrido (DSC, “Differential scanning calorimetry”) se ha llevado a cabo empleando el equipo DSC 822e de Mettler Toledo, mediante los siguientes ciclos térmicos:

- Primer ciclo de calentamiento: de -40°C a 250°C, con una tasa de calentamiento de 10K/min en atmósfera inerte de N2.

- Isoterma de 250°C durante 3 min en atmósfera de N2.

- Ciclo de enfriamiento: de 250°C a -40°C, con una tasa de enfriamiento de -10K/min en N2.

- Segundo ciclo de calentamiento: de -40°C a 250°C, tasa de calentamiento 10K/min en N2.

El análisis termogravimétrico (TGA) se ha realizado mediante un equipo TGA Q500 de TA Instruments en dos etapas: calentamiento en atmósfera de nitrógeno hasta 650°C a 10°C/min, para posteriormente sustituir esta atmósfera inerte por aire en las mismas condiciones hasta 750°C.

Las medidas de índice de fluidez de los distintos materiales se han llevado a cabo siguiendo las indicaciones descritas en la norma ASTM D1238-04 y en la ficha técnica del PP base. Empleando un equipo MFI-500/AP de Metrotec, la temperatura de análisis fue de 230°C con una carga de 2.16 Kg, con un diámetro de boquilla de 2 mm.

La preparación de las muestras para microscopía electrónica de transmisión (TEM) se llevó a cabo mediante el corte de las mismas en un ultramicrotomo LEICA ULTRACUT UCT a temperatura ambiente y empleando una cuchilla de diamante, obteniendo muestras con un grosor aproximado de 120 nm. La observación se realizó a través de un TEM JEOL JEM-1011 a 100 KV.

Se determinó la energía superficial mediante medidas de ángulo de contacto. Para ello, se fabricaron probetas de dimensiones 90x160x3 mm3 mediante termoformado en presa de la granza obtenida, empleando un ciclo de 20 min a 210°C, 75 kN y 10 bares de presión. Se empleó una rampa de calentamiento de 15°C/min y de 5°C/min para el enfriamiento. Sobre estas placas se realizaron medidas de ángulo empleando un equipo Theta 200 (One Attension) siguiendo el procedimiento fijado por la norma UNE-EN 828:2013 y se evaluó la energía superficial por el método OWRK/Fowkes. Como líquidos para medir el ángulo de contacto sobre la superficie del material se seleccionaron agua, diyodometano y etilenglicol.

3 Resultados y Discusión

En este estudio se ha llevado a cabo el análisis del efecto de la aditivación sobre el comportamiento de matrices de polipropileno, a través del estudio de sus propiedades.

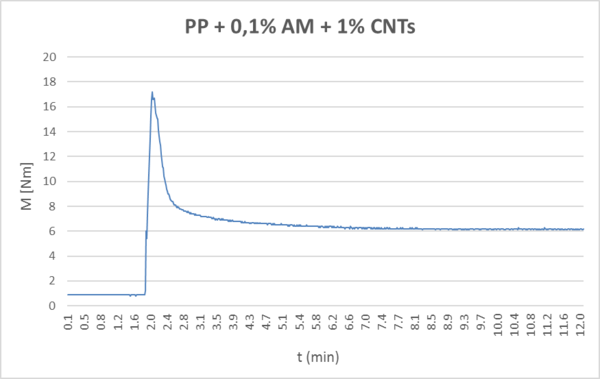

Durante la fabricación de los composites mediante mezclado y extrusión se registraron las variaciones que se iban produciendo en el par en tiempo real, lo que permite analizar las diferencias que se producen en la resistencia que opone la mezcla con los distintos aditivos. Teniendo en cuenta la capacidad de la mezcladora y el lote mediante extrusión que se desea fabricar, se fabricaron masterbatch en mezcladora 10 veces más concentrados que el producto que se desea obtener, con el fin de conseguir la cantidad necesaria para la extrusión. En la Figura 2 se observa la gráfica registrada para una de estas mezclas, donde se representa el par frente al tiempo. Inicialmente, se observa un pico hasta unos 17 Nm, que se corresponde con la introducción del material en la cavidad de mezclado y, una vez que se produce el fundido y mezclado, el par disminuye hasta mantenerse constante a 6 Nm. En este momento en el que el par permanece invariable, se considera que el material se encuentra mezclado homogéneamente.

| Material | Par constante (Nm) |

| PP | 6.9 |

| PP + 2% AM | 3.1 |

| PP + 5% AM | 1.4 |

| PP + 6% AM | 1.2 |

| PP + 7% AM | 1.1 |

| PP + 1% NCs | 5.6 |

| PP + 1% NCs + 0.1% AM | 8.3 |

| PP + 2% CNTs | 6.4 |

| PP + 1% CNTs + 0.1% AM | 6.2 |

En la Tabla 3 se muestran los valores del par registrados una vez la mezcla se encuentra homogénea. En el caso de las mezclas que contienen AM, se observa una disminución del par con el aumento en la concentración de AM, lo que indica una menor oposición del material en fundido con la incorporación del compatibilizante. Esto se explica en base a la disminución en las tensiones internas en las cadenas del propio polímero por la introducción en las mismas del AM.

En cuanto a los materiales nanoaditivados, la presencia de NCs favorece el movimiento en fluido del composite, debido probablemente a la funcionalización de las NCs, que reduciría las tensiones existentes entre las cadenas del polímero y facilitaría el momiviento del conjunto en estado fundido. En base a esto, sería de esperar que la incorporación de AM a esta mezcla redujese todavía más el par, sin embargo se ve aumentado en 2 Nm. La incorporación de CNTs se traduce en una mínima disminución del par.

Una vez obtenidas las mezclas, se llevó a cabo la extrusión de las mismas hasta la concentración deseada. En la Figura 3 se muestra el aspecto de la granza final obtenida para dos de las formulaciones desarrolladas.

3.1 DSC

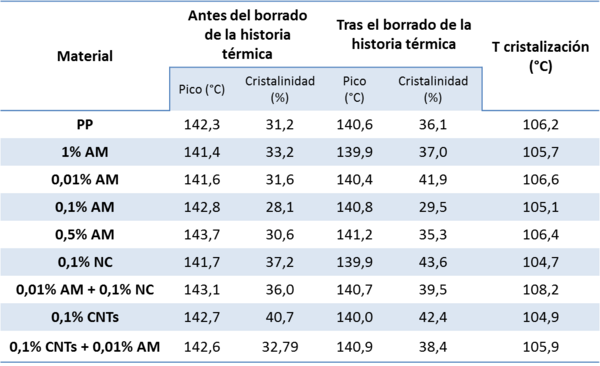

Con el fin de caracterizar térmicamente los composites se llevó a cabo, en primer lugar, un estudio mediante DSC. En un primer ciclo se realiza el borrado de la historia térmica del material (temperaturas y tiempos de procesado, etc.), mediante el calentamiento hasta 250°C, que aporta información sobre la cristalinidad del material y sobre el efecto que presentan los aditivos sobre el punto de fusión. Posteriormente, se realiza un enfriamiento hasta -40°C para determinar la temperatura de cristalización para, por último, volver a calentar con el fin de determinar la cristalinidad del material independientemente de su historia térmica.

Las temperaturas de fusión y cristalización, así como la cristalinidad de las formulaciones desarrolladas se muestran en la Tabla 4. Como se puede observar, la aditivación no produce prácticamente variaciones en términos de temperatura de fusión de los materiales, por lo que no penaría el procesado de los mismos. La aditivación produce un claro aumento de la cristalinidad, sobre todo en el caso de los materiales que fueron aditivados únicamente con NCs o CNTs. Estas variaciones pueden encontrar su origen en el efecto nucleante durante la cristalización de las nanopartículas. En los casos en los que se aditivó con maleico, o con maleico y nanopartículas, el aumento de la cristalinidad no fue tan significativo.

3.2 TGA

El método TGA mide la pérdida o ganancia de peso de la muestra debida a reacciones químicas (vaporización, descomposición, oxidación) como función de la temperatura. Además de interpretar la curva TGA obtenida, es necesario disponer de la primera derivada de la misma (curva DTG), la cual indica la velocidad de variación de la masa a lo largo del ensayo. En primer lugar, se llevó a cabo el análisis en atmosfera inerte de nitrógeno, con el fin de medir la degradación térmica, seguido de un análisis en aire para determinar la oxidación térmica.

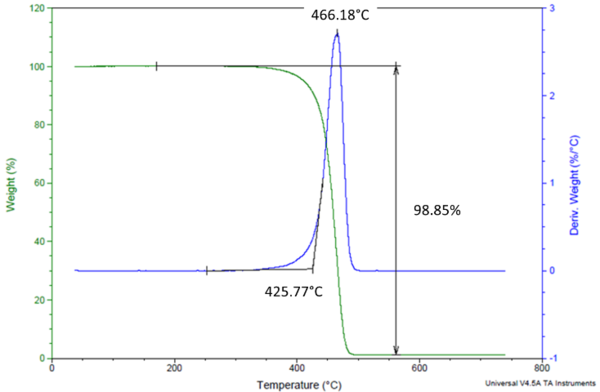

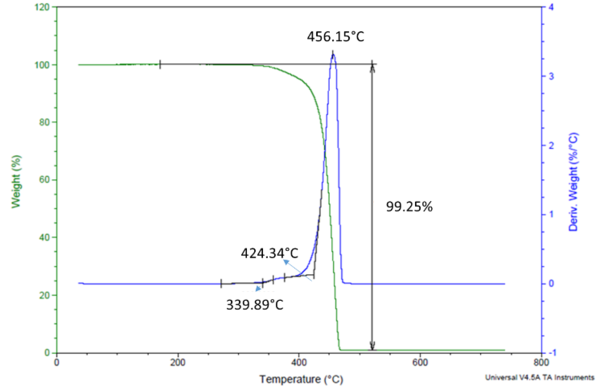

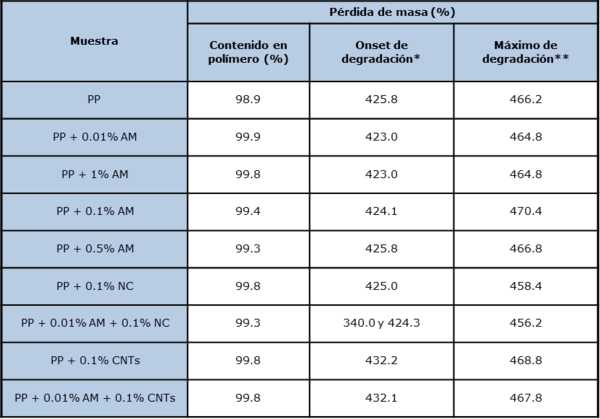

Los resultados obtenidos en este estudio se muestran en la Tabla 5. A excepción de las formulaciones que contienen NCs, las demás muestran un proceso de degradación en una sola etapa. Si se analizan los termogramas obtenidos mediante TGA se determina el contenido en polímero de las distintas mezclas. En el caso del material puro, comienza a degradarse a 425.8°C y alcanzando el máximo de degradación a 466.2°C (determinado a través de la derivada, Figura 4 sup.). Si se comparan los composites desarrollados con el polímero de referencia, se muestran diferencias con respecto al contenido en polímero de los mismos, obteniendo residuos en distintos porcentajes, en función de los aditivos introducidos en la matriz.

En el caso de las formulaciones con AM, no se observan variaciones significativas en términos de temperatura de degradación del material, mientras que el contenido en polímero fluctúa en base a las modificaciones realizadas.

Los composites que contienen NCs muestran una descomposición multietapa en la curva correspondiente a la derivada de la curva de pérdida de masa (Figura 4 inf.), en donde se muestra una degradación a menor temperatura que la mostrada para los composites sin nanoaditivar. Esta primera etapa de degradación podría tratarse de la descomposición de los componentes orgánicos empleados en la funcionalización de las NCs. Esto muestra un resultado peor de lo esperado, ya que la adición de las NCs debería suponer una mayor estabilidad térmica del material [3]. Según el estudio realizado por Pramoda et al. [4], este aumento en la inestabilidad térmica del compuesto vendría dado por una mala exfoliación de las nanoarcillas en la matriz.

En el caso de las formulaciones desarrolladas con la incorporación de CNTs, vuelve a mostrarse, al igual que en los composites con anhídrido maleico, un proceso de degradación en una sola etapa, aumentando la estabilidad térmica unos 10°C con respecto al material sin la nanoaditivación. El aumento en la conductividad térmica del composite puede facilitar el transporte de calor y aumentar su estabilidad térmica mediante la incorporación de CNTs con una alta conductividad térmica [5,6].

3.3 MFI

La determinación del índice de fluidez es un ensayo reológico que se realiza a un polímero para conocer su fluidez medida en g/10min, que dependerá de las condiciones de ensayo empleadas.

En la Tabla 6 se muestran los valores obtenidos. Se observa un aumento considerable de la fluidez del material a medida que se eleva la concentración de AM presente, llegando a duplicar incluso el valor del material puro (9.18 g/10min) para una concentración del 1% de AM (18.90 g/10min). Este resultado era esperable en base a las observaciones realizadas en el par durante la fabricación, en base a la disminución en las tensiones internas del polímero comentadas por la intercalación del AM en las cadenas de PP, que aumenta la fluidez del material.

En el caso de las formulaciones con NCs, se observa también un aumento en la fluidez del composite, que se ve incrementada por la presencia de AM. Esto podría ser debido a la funcionalización orgánica que presentan las NCs, que facilitarían el desplazamiento de las cadenas de PP. Para los composites que incorporan CNTs, la fluidez del material no se ve alterada.

| Material | MFR (g/10min) |

| PP | 9.18 |

| PP + 0.01% AM | 11.22 |

| PP + 0.1% AM | 10.77 |

| PP + 0.5% AM | 12.93 |

| PP + 1% AM | 18.90 |

| PP + 0.1% NCs | 11.25 |

| PP + 0.1% NCs + 0.01% AM | 13.77 |

| PP + 0.1% CNTs | 9.69 |

| PP + 0.1% CNTs + 0.01% AM | 9.81 |

3.4 TEM

Con el fin de analizar la dispersión de los nanomateriales en la matriz polimérica, se llevó a cabo la observación mediante TEM de los composites obtenidos.

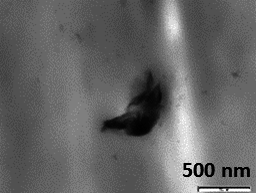

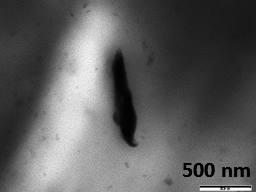

En la Figura 5 se muestran algunas de las imágenes obtenidas para la formulación con un 0.1% de NCs. Se observan pequeñas estructuras laminares dispersas en la matriz polimérica, que se corresponderían con las nanoarcillas. Teniendo en cuenta esta estructura laminar, las NCs no se encontrarían exfoliadas en la matriz.

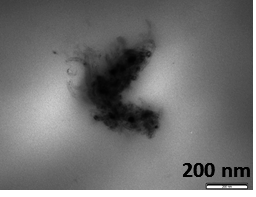

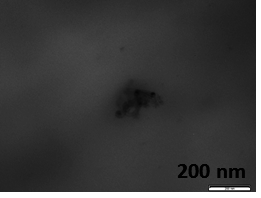

En la Figura 6 se observan imágenes de TEM realizadas sobre el composite con un 0.1% de CNTs. En este caso, las nanoestructuras se presentan en el material formando pequeños agregados dispersos a lo largo del polímero.

3.5 Determinación de la energía superficial

Se analizó el efecto sobre la energía superficial que presentan las modificaciones realizadas sobre el polipropileno. El PP presenta una baja energía superficial, debido a que se trata de un polímero apolar, lo que dificulta, llegando a imposibilitar, su unión directa con otros materiales sin ayuda de un adhesivo específico. La incorporación de AM a la mezcla se traduce en una intercalación en la matriz del mismo, aportando polaridad al conjunto.

En la Tabla 7 se muestran los resultados obtenidos. La incorporación de AM en una concentración del 0.1% o superior supone una mejora considerable en términos de energía superficial, alcanzándose 35 mN/m para una concentración del 1% sobre la matriz, mientras que en concentraciones muy bajas (0.01%) el efecto es nulo. En cuanto a los nanomateriales, presentan también un efecto positivo, que se ve disminuido por la presencia de AM. La funcionalización presente en las NCs aumenta la polaridad del composite, por lo que su energía superficial se ve aumentada.

| Material | Energía superficial (mN/m) |

| PP | 24.10 |

| PP + 0.01% AM | 23.99 |

| PP + 0.1% AM | 28.94 |

| PP + 0.5% AM | 32.94 |

| PP + 1% AM | 35.00 |

| PP + 0.1% NCs | 27.42 |

| PP + 0.1% NCs + 0.01% AM | 25.65 |

| PP + 0.1% CNTs | 30.56 |

| PP + 0.1% CNTs + 0.01% AM | 27.61 |

4 Conclusiones

A lo largo de este estudio se ha llevado a cabo la fabricación y caracterización de composites de polipropileno mediante aditivación con NCs y CNTs, que ha permitido extraer las siguientes conclusiones:

- 1) Se han obtenido materiales compuestos mediante compounding a través de mezclado y extrusión. Durante la obtención de los mismos, se ha analizado la variación del par experimentada por el equipo, donde se muestra una disminución del mismo por intercalación en la matriz de AM.

- 2) A través de la caracterización térmica mediante DSC se concluye que las aditivaciones realizadas sobre el polímero no producen alteraciones en su temperatura de fusión/cristalización, con lo que su procesado no se vería penalizado. En términos de cristalinidad, las nanoestructuras producen un aumento del mismo.

- 3) Se estudió mediante TGA la descomposición térmica de las distintas formulaciones. El AM no produce alteraciones en la temperatura de descomposición del compuesto, mientras que las NCs provocan una descomposición temprana del material debido, probablemente, a una baja exfoliación de las mismas. En el caso de los CNTs, la estabilidad térmica se ve incrementada.

- 4) Mediante el estudio del índice de fluidez (MFI) se concluye que tanto el AM como las NCs provocan un descenso en la viscosidad del material, con el consiguiente aumento en la fluidez.

- 5) Los materiales nanoaditivados han sido observados mediante TEM. Tanto las NCs como los CNTs se encuentran dispersos en la matriz polimérica. Sin embargo, se observan aglomeraciones de las estructuras de carbono y las NCs no se encontrarían correctamente exfoliadas.

- 6) Por último, se ha realizado la determinación de la energía superficial. Las aditivaciones provocan un aumento considerable de la misma, por lo que se facilitaría la adhesión con otros materiales.

Agradecimientos

Se agradece la ayuda mostrada por la “Axencia Galega de Innovación” y el Ministerio de Economía y Competitividad en el marco de la Estrategia Española de Innovación en Galicia, para la ejecución de la presente investigación en el marco del proyecto Unidade Mixta de Investicación AIMEN – CETEC – COPO Galicia (COG) | HIGHPPE (IN853A-2016/06).

Referencias

[1] M. Castelaín, G. Martínez, G. Ellis, H. J. Salavagione, Chem Commun 49, pág. 8967-8968 (2013).

[2] D. G. Papageorgiou, I. A. Kinloch, R. J. Young, Compo. Sci Technol 137, pág. 44-51 (2016).

[3] A. Tidjani, O. Wald, M-M. Pohl, M. P. Hentschel, B. Schartel, Polym Degrad Stab. 82, pág. 133-140 (2003).

[4] K. P. Pramoda, T. Liu, Z. Liu, C. He, H-J. Sue, Polym Degrad Stab. 81, pág. 47-56 (2003).

DOI: 10.1016/S0141-3910(03)00061-2

[5] M. Kang, S. J. Myung, H-J. Jin, Polymer 47, pág. 3961-3966 (2006).

DOI: 10.1016/j.polymer.2006.03.073

[6] J. Gao, M.E. Itkis, A. Yu, E. Beckyarova, B. Zhao, R. C. Haddon, J Am Chem Soc 127, 11, pág. 3847-3854 (2005).

Document information

Published on 01/07/22

Accepted on 01/07/22

Submitted on 01/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 3 - Materiales bioinsipirados, 2022

DOI: 10.23967/r.matcomp.2022.07.002

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?