AEROPLAS – DESARROLLO DE COMPONENTES PARA LA INDUSTRIA AERONÁUTICA MEDIANTE TECNOLOGÍAS DE BAJO COSTE

RESUMEN

El futuro del sector aeronáutico está orientado a fabricar estructuras y componentes más ligeros y rentables, empleando materiales y tecnologías más ecológicos que permitan reducir costes, peso y consumo de combustible con ciclos de fabricación más cortos, a la vez que se aumenta la eficiencia energética en la fabricación. En este contexto surge el proyecto AEROPLAS, con el objetivo de contribuir al proceso de fabricación avanzada de composites termoplásticos utilizando tecnologías de bajo coste para la industria aeronáutica. En el presente estudio se abarca la sustitución de piezas aeronáuticas fabricadas actualmente en composite termoestable por composite termoplástico, en dos componentes reales: panel de cubierta y puerta de acceso del carenado ventral del A350, empleando dos materiales de distinta calidad: un semipreg de LM-PAEK/CF (TenCate Cetex® TC1225) y un prepreg de PC/CF (ePreg245CHT/PC40). Mediante diseño y cálculo, se han obtenido los apilados y espesores de pieza necesarios para cubrir los requerimientos estructurales de ambos componentes, a partir de los datos obtenidos de la caracterización de los materiales de partida. Se han estudiado y comparado dos procesos de fabricación para la obtención de las nuevas piezas, seleccionando el termoformado y la estampación como los más prometedores. Por último, se ha llevado a cabo la caracterización de las piezas obtenidas mediante ensayos no destructivos (inspección visual, verificación por ultrasonidos, inspección dimensional mediante laser tracker) y destructivos (tracción en sentido plano [AITM1-0066], resistencia al aplastamiento [AITM1-0009], resistencia a tracción del laminado [AITM1-0007], resistencia a tracción de unión atornillada [AITM1-0067]).

PALABRAS CLAVE: aeronáutica, composite termoplástico, LM-PAEK/CF, estampación, termoformado.

AEROPLAS – AERONAUTICAL PARTS DEVELOPMENT THROUGH LOW-COST TECHNOLOGIES

ABSTRACT

The future of the aeronautical sector is oriented towards manufacturing lighter and more profitable structures and components, using more ecological materials and technologies, that allow reducing costs, weight and fuel consumption, with shorter manufacturing cycles, while increasing energy efficiency manufacturing. AEROPLAS project arises in this context, with the aim of contributing to the advanced manufacturing process of thermoplastic composites using low-cost technologies for the aeronautical industry. This study focuses on the replacement of aeronautical parts currently manufactured in thermosetting composite by thermoplastic ones, in two real components: cover panel and access door of the ventral fairing of A350, using two materials of different quality: LM-PAEK/CF semipreg (TenCate Cetex® TC1225) and PC/CF prepreg (ePreg245CHT/PC40). Through design and calculation, the stacking and part thicknesses necessary to cover the structural requirements of both components have been obtained, based on the data acquired from the characterization of the base materials. Two manufacturing processes have been studied and compared to obtain the new parts, selecting thermoforming and stamping as the most promising. Finally, the characterization of the pieces obtained has been carried out by means of non-destructive tests (visual inspection, ultrasonic verification, dimensional inspection using laser tracker) and destructive tests (pull-out strength on riveted joints [AITM1-0066], bearing strength [AITM1-0009], laminate tensile strength [AITM1-0007], fastened joints strength [AITM1-0067]).

KEYWORDS: aeronautical sector, thermoplastic composite, LM-PAEK/CF, stamping, thermoforming.

1. INTRODUCCIÓN

El auge del sector aeronáutico y los desafíos técnicos a los que se enfrenta para reducir costes y el impacto ambiental somete a los proveedores de piezas aeronáuticas a gran presión para suministrar productos más económicos manteniendo o mejorando las prestaciones de los materiales existentes.El proyecto AEROPLAS propone el desarrollo de un proceso innovador de diseño, cálculo y fabricación de piezas aeronáuticas, incluyendo el desarrollo de utillajes sensorizados, sustituyendo los actuales MCMTE reforzados con fibra de carbono por materiales compuestos basados en matrices termoplásticas (MCMTP),que permitan un ahorro significativo en los costes asociados al proceso de producción y, por tanto, en el precio final del producto. En general, se considera que el coste asociado a la fabricación de MCMTE supone hasta un 35% de los costes totales de un elemento fabricado. [1]

El desarrollo de estos procesos permitirá plantear una primera línea de mercado basada en la fabricación de piezas para el sector aeronáutico, en concreto aprovechando la línea que ha establecido uno de los grandes clientes de las empresas del consorcio, AIRBUS, como estratégica para los próximos años, la implementación de materiales compuestos termoplásticos de bajo coste en sus estructuras. [2]

Se han estudiado y comparado dos procesos de fabricación para la obtención de las nuevas piezas, seleccionando el termoformado y la estampación como los más prometedores. [3]

Para validar las soluciones tecnológicas propuestas se han planteado dos demostradores consistentes en dos piezas que actualmente se desarrollan en MCMTE para el programa AIRBUS A350XWB. Se trata de dos piezas del carenado ventral: panel cubierta y puerta de acceso. Son piezas de estructura secundaria, pero muy utilizadas, ya que representan el 15% de las piezas de esta zona del avión. Su relativa geometría plana, pero al mismo tiempo, con zonas complejas, las hace de interés para validar los objetivos del proyecto.

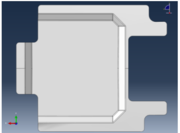

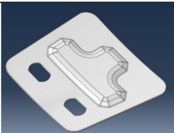

El panel cubierta es montado interiormente en el fuselaje, y su función consiste en proteger el interior del avión de la entrada de cualquier objeto extraño. En la actualidad se fabrica en material compuesto, formado por cinco telas de fibra de carbono preimpregnadas en resina epoxi y dos telas de fibra de vidrio. El panel de puerta de acceso presenta la función de dotar de acceso desde el exterior de la aeronave a determinados sistemas montados en el interior del fuselaje. Es fabricado en material compuesto, formado por una capa de malla de bronce (protección contra rayos y blindaje electromagnético), trece telas de fibra de carbono preimpregnadas en resina epoxi, una tela de fibra de vidrio y una capa de fluoruro de polivinilo (protección contra humedad y resistencia a fluidos y/o combustible). Aunque este tipo de paneles suelen disponer de núcleo (tal y como se muestra en la Figura 1, por su funcionalidad es relativamente fácil fabricarlo en estructura monolítica, cumpliendo los requisitos de cálculo.

2. MATERIALES Y MÉTODOS

Para llevar a cabo este estudio, se han empleado dos materiales preimpregnados basados en tejido de fibra de carbono. Por un lado, se ha estudiado un semipreg de LM-PAEK, TenCate Cetex® TC1225, una matriz polimérica semicristalina con un excelente rendimiento mecánico y con una buena estabilidad a la alta temperatura, reforzado con tejido de carbono de alta resistencia. Este material presenta un contenido en fibra del 50% vol., y un espesor de capa de 0,31 mm [4]. En contraposición, se ha seleccionado un material con menores propiedades basado en policarbonato (PC), PC_ePreg245CHT/PC40, de ECC, con un contenido de fibra del 53% vol. y un espesor de capa de 0,26 mm [5].

Para la fabricación tanto de los laminados planos como para las piezas finales se ha empleado una prensa hidráulica Press Fontijne LabPro 1000. En el caso de las piezas obtenidas mediante estampación, el calentamiento previo del material se realizó a través de un sistema de calentamiento mediante infrarrojos con control, de la marca Krelus.

Los composites estudiados han sido caracterizados empleando las siguientes técnicas y normas de ensayo:

- Microscopía, empleando un Microscopio Metalográfico REICHERT MEF 4A.

- Calorimetría diferencial de barrido (DSC) - Se ha llevado a cabo siguiendo la norma AITM3-0008, empleando el equipo TA INSTRUMENT Q20, bajo la relación de condiciones expuestas a continuación atendiendo a la naturaleza del material estudiado.

- LM-PAEK/CF: doble calentamiento en atmósfera inerte (N2) a una velocidad de calentamiento de 10ºC/min desde -90 ºC hasta 375 ºC, enfriamiento a una velocidad de 10ºC/min hasta -90 ºC.

- PC/CF: doble calentamiento en atmósfera inerte (N2) a una velocidad de calentamiento de 10ºC/min desde 25 ºC hasta 350 ºC, enfriamiento a una velocidad de 10ºC/min hasta 25 ºC.

- Determinación de la resistencia a cortadura interlaminar (ILSS), bajo la norma AITM1-0047, empleando probetas de dimensiones de 27x13x4 mm. La máquina de ensayo es una SHIMAZDU de 5kN, con una velocidad del ensayo de 1 mm/min.

- Determinación de la resistencia a compresión y tracción, bajo la norma AITM1-0008 y AITM1-007, respectivamente, empleando un equipo SHIMAZDU con una célula de carga asociada de 250kN y una velocidad de ensayo de 2 mm/min. Las probetas ensayadas presentan unas dimensiones de 190x32x4 mm para compresión y 340x32x4 mm para tracción.

Una vez caracterizados los materiales de partida y definidos los apilados de las piezas finales, se llevó a cabo la fabricación de los demostradores y la caracterización de los mismos mediante los siguientes ensayos:

- Inspección dimensional empleando Laser tracker de Hexagon LEICA AT402.

- Inspección por ultrasonidos, empleando el equipo OLYMPUS Phased-Array OMNISCAN 16:64.

- Ensayo de tracción en sentido plano, bajo la norma I+D-E-305A. Se han empleado remaches EN6114 T3-4 con un diámetro controlado de entre 4,813-4,800 mm, para probetas de dimensiones de 45x45 mm. La máquina de ensayo es una SHIMAZDU de 250kN, con una velocidad de ensayo de 1 mm/min.

- Resistencia a aplastamiento, según norma AITM1-0009. Las dimensiones de las probetas han sido de 175x45 mm con el mecanizado de un taladro a 25 mm de un extremo, con un diámetro controlado de entre 6,339 y 6,384 mm por el que se introduce el tornillo de 1/4”. El equipo empleado, así como la velocidad de ensayo, son las mismas que para el ensayo anterior.

- Resistencia a tracción del laminado, bajo la norma AITM1-0007. Se han realizado ensayos con probetas de Open Hole o Tipo B. Las dimensiones de las probetas son 280x32 mm, con un orificio central de diámetro entre 6,339 y 6,384 mm. La máquina de ensayo empleada es una MTS de 250kN y una velocidad de ensayo de 2mm/min.

- Resistencia a tracción a través de un orificio, bajo la norma AITM1-0067 ensayo Tipo I. Las probetas presentan unas dimensiones de 140x19 mm y el centro del taladro está a 25,30 mm del extremo superior. Los tornillos son de 1/4" con cabeza plana hexagonal, con una longitud de 30 mm. El equipo empleado, así como la velocidad de ensayo, son las mismas que para el ensayo anterior.

3. RESULTADOS Y DISCUSIÓN

- 3.1. Optimización de los componentes en composite termoplástico

Se realizó un re-diseño preliminar de los nuevos demostradores por medio del software de diseño CATIA V5, a partir de los datos mecánicos recogidos en la ficha técnica del material basado en LM-PAEK/CF, lo que ha permitido disponer de un pre-dimensionado de la pieza para la realización del análisis estructural de éstas, verificándose en todo momento que este análisis está en concordancia con la envolvente de cargas a las que se verán sometidas las piezas en condiciones reales de uso. En primer lugar, se han generado los correspondientes modelos para el dimensionado de los demostradores en formato “IGS”. Con ello se ha determinado el número y disposición de las telas, realizándose los correspondientes modelos 3D/2D de los demostradores. En base a estos antecedentes, se han llevado a cabo de forma iterativa diversas adaptaciones de los diseños en función de las solicitaciones y los requisitos funcionales. Para ello, se han tenido en cuenta las microdeformaciones admisibles, las solicitaciones a pandeo o el estudio de pull through. De la misma forma, se ha trabajado sobre varias estrategias de colocación de número de telas y sobre morfologías de espesor constante y espesor variable.

En base a estos resultados se ha propuesto el dimensionado (número de telas, espesor y estrategia de apilado) de las dos geometrías de demostradores AEROPLAS, seleccionándose el apilado que se presenta en la Tabla 1 para el panel puerta de acceso. En el caso del panel cubierta, se ha seleccionado el apilado que se presenta en la Tabla 2. Como se puede observar, para ambos materiales se emplearon el mismo número de capas, pero la pieza final presentará distinto espesor al variar el espesor de capa de cada uno de ellos.

| Zona | Nº telas | Apilado |

| Panel | 6 | (45/0/45/45/0/45) |

| Refuerzo | 8 | (45/0/45/0/0/45/0/45 |

| Nº telas | Apilado |

| 5 | (45/0/45/0/45) |

3.2. Caracterización de los composites termoplásticos

Como primer paso para la fabricación de los demostradores, se han llevado a cabo pruebas para la optimización de la fabricación de laminados en prensa, determinándose las condiciones óptimas para el procesamiento de cada uno de los materiales. Una vez fijadas, se ha realizado la correspondiente caracterización. En la Tabla 3 se muestran los parámetros óptimos de fabricación para cada uno de los materiales estudiados, seleccionados en base al análisis microscópico de los laminados desarrollados.

| Material | Condiciones de fabricación en prensa optimizadas | ||

| Temperatura (°C) | Presión (bar) | Tiempo de mantenimiento (min) | |

| LM-PAEK/CF | 365 | 14 | 25 |

| PC/CF | 270 | 6,5 | 15 |

En primer lugar, se realizaron ensayos de calorimetría diferencial de barrido, con el fin de determinar la temperatura de transición vítrea (Tg) y de fusión (Tm) de los laminados procesados mediante termoformado, así como para obtener la entalpía de fusión. En la Tabla 4 se muestran los resultados obtenidos del ensayo. De los dos materiales seleccionados, únicamente cobra sentido analizar la cristalinidad del material M1, por ser un material semicristalino. Para el caso del material basado en PC/CF, al tratarse de un polímero amorfo, que por tanto no presenta ninguna forma cristalina, este análisis no es aplicable. El cálculo del grado de cristalinidad se realizó comparando el calor de fusión de la muestra analizada con la de una muestra de referencia con un grado de cristalinidad del 100%, que para el LM-PAEK es de 130 J/g. Se obtuvo un valor de 20,1% de cristalinidad para el material basado en LM-PAEK/CF.

Por otro lado, se hace necesaria la caracterización mecánica de los laminados, con el fin de evaluar su idoneidad en los casos de uso establecidos. Esta caracterización se centró en la resistencia a cizalla interlaminar, compresión y tracción, cuyo resultado de los ensayos se observa en la Tabla 5.

| Ensayo | LM-PAEK/CF | PC/CF | ||

| DSC | Primer calentamiento | Tg (°C) | 160,4 | 145,1 |

| Tm(°C) | 308,3 | - | ||

| ΔHm (J/g) | 10,8 | - | ||

| Segundo calentamiento | Tg (°C) | 156,6 | 144,5 | |

| Tm (°C) | 307,1 | - | ||

| ΔHm (J/g) | 11,1 | - | ||

| Ensayo | LM-PAEK/CF | PC/CF | |

| ILSS | Fuerza máx. (kN) | 3,56 ± 0,19 | 3,30 ± 0,06 |

| Cizalla interlaminar aparente (MPa) | 54,34 ± 3,07 | 45,57 ± 1,05 | |

| Compresión | Fuerza máx. (kN) | 44,25 ± 4,79 | 50,09 ± 3,11 |

| Resistencia a compresión plana normalizada (MPa) | 362 ± 41 | 354 ± 27 | |

| Módulo normalizado a compresión (GPa) | 56,6 ± 5,9 | 49,4 ± 0,7 | |

| Tracción | Fuerza máx. (kN) | 86,89 ± 4,74 | 83,09 ± 6,03 |

| Resistencia a tracción plana normalizada (MPa) | 718 ± 44 | 608 ± 43 | |

| Módulo normalizado a tracción (MPa) | 1076 ± 33 | 617 ± 75 |

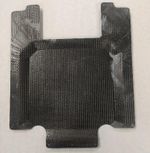

3.3. Fabricación de los demostradores

La fabricación de los nuevos componentes aeronáuticos se propone a través de dos vías: termoformado y estampación. Para ello, en primer lugar, se han obtenido laminados planos de 500x500 mm en prensa mediante termoformado, con el apilado y espesor definidos anteriormente, así como con los ciclos de fabricación optimizados para ambos materiales.

Para las piezas fabricadas mediante estampación, se lleva a cabo el calentamiento previo del laminado en la estación IR hasta una temperatura superior a la Tg, pero sin alcanzar la Tm del polímero. Una vez el laminado se encuentra a la temperatura deseada, se introduce en la prensa para su conformado, estando el molde calentado previamente. En el caso del termoformado, todo el proceso tiene lugar en el interior de la prensa, tanto el calentamiento como el conformado. En la Figura 4 se muestra la estación de estampación, formada por la estructura para el calentamiento mediante IR y la prensa hidráulica.

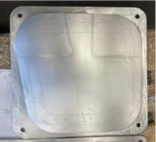

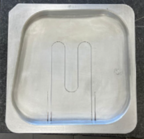

Una vez definidas las dimensiones y apilados de las nuevas piezas, se procedió al diseño de los moldes, que han sido fabricados en aluminio. Los moldes de estampación son comunes para ambos materiales, al no presentar limitaciones en términos de espesor, mientras que los de termoformado presentan suplementos internos en función del espesor de la pieza final (debido a las diferencias en el calibre de las láminas de material). Además, todos los moldes presentan acanaladuras para el posicionamiento de fibras ópticas (FBGs), que permiten registrar las variaciones de temperatura y deformación del componente durante su obtención. En la Figura 5 se muestra uno de estos moldes.

Se llevó a cabo la optimización del proceso de fabricación de los demostradores, estableciendo los parámetros para una correcta fabricación de las piezas a escala real, que permitan analizar el potencial y las limitaciones de la tecnología propuesta. En la Tabla 6 se muestran las condiciones de fabricación seleccionadas para la estampación, mientras que en la Tabla 7 las de termoformado.

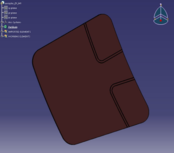

Por último, se ha llevado a cabo el mecanizado de las distintas piezas demostrador para lograr llevar a cada una de ellas a las dimensiones definitivas, eliminando los excesos de material y ejecutando los vaciados y taladros pertinentes. En la Figura 6 se muestran algunos de los componentes desarrollados.

| Material | Calentamiento IR | Conformado en prensa | |||

| Temperatura (°C) | Tiempo (min) | Temperatura (°C) | Tiempo (min) | Presión (bar) | |

| LM-PAEK/CF | 350 | 5 | 290 | 2 | 14 |

| PC/CF | 185 | 5 | 160 | 2 | 6,5 |

| Material | Conformado en prensa | ||

| Temperatura (°C) | Tiempo (min) | Presión (bar) | |

| LM-PAEK/CF | 365 | 5 | 14 |

| PC/CF | 290 | 5 | 6,5 |

3.4. Validación de las piezas AEROPLAS

3.4.1. Ensayos no destructivos (NDT)

Con el fin de validar las soluciones AEROPLAS, se ha llevado a cabo la caracterización de los demostradores mediante diferentes técnicas.

En primer lugar, se llevó a cabo la inspección visual de las piezas. En cuanto a las rutas de fabricación se concluye que la fabricación mediante termoconformado presenta mejores resultados que la fabricación mediante estampación. Esto se debe a que el laminado se encuentra confinado dentro del molde, a diferencia de la estampación, donde el laminado se encuentra fijado a un marco mediante tornillos y muelles. Este agarre no produce la tensión suficiente en el laminado, provocando el deslizamiento del laminado y creando deformaciones superficiales. Así mismo, el calentamiento del laminado se realiza de forma más controlada al encontrarse éste dentro del molde cerrado frente al calentamiento por las lámparas IR, cuya estructura es abierta.

Las pruebas de inspección mediante ultrasonidos se han desarrollado tomando como referencia probetas patrón analizadas previamente, teniendo como resultados principales la aparición de forma generalizada de porosidad, siendo menor en el caso del proceso de estampación respecto a las pruebas efectuadas sobre piezas termoformadas. Aplicando los procedimientos de calidad del sector aeronáutico, para considerar una pieza o zona conforme se debe de disponer de una transferencia máxima de ±6 dB entre la inspección de la probeta y la pieza objeto (80 % ATP). En este caso esa diferencia es +19 dB, lo que significa que la porosidad es muy elevada.

Para la inspección dimensional se han desarrollado dos procesos de verificación diferenciados:

1) Medición de contorno. Mediante la medición mediante laser tracker, se han comprobado dimensionalmente el acabado final y se ha comprobado el número de taladros existentes en función de la tipología de demostrador. De esta forma, se ha comparado el modelo 3D con la pieza final física, empleando como tolerancia dimensional 0,5 mm, habitual en el sector aeronáutico.

2) Medición de planitud y geometría, para asegurar las dimensiones finales resultantes tras el proceso de fabricación, comparándolo con el modelo 3D del CAD, mediante la medición de varios puntos de la pieza final resultante. De la misma forma que para la medición de contorno anterior, la tolerancia empleada ha sido de 0,5 mm.

No se han detectado apenas desviaciones en las geometrías de los demostradores finales respecto a los modelos 3D, independientemente del proceso de fabricación empleado, el material o la tipología de demostrador. No se han encontrado otro tipo de defectos habituales en este tipo de componentes, como podrían ser delaminaciones, exceso de resina o presencia de elementos extraños.

3.4.2. Ensayos destructivos

En primer lugar, se han realizado ensayos de tracción en uniones remachadas bajo la norma I+D-E-305A. Para cada uno de los materiales se plantean dos posiciones de remache: posición 1 (P1), donde la cabeza del remache se sitúa hacia el interior del utillaje, y posición 2 (P2), donde la cabeza del remache se sitúa hacia el exterior. Se observa que existen grandes diferencias entre los materiales y el posicionamiento del remache. Estos valores son en un 34% superiores para el caso del material LM-PAEK/CF, con la obtención de 3039 N de media, frente a los 2035 N obtenidos con el material basado en PC en la misma posición. Además, también se observa que los ensayos realizados con el remache en la posición P1 presentan valores un 36% más elevados que sus homólogos en la posición P2.

El segundo ensayo planteado se realiza bajo la norma AITM1-0009 “Determination of Bearing Strength by either Pin or Bolt Bearing Configuration”. Se observa que los resultados obtenidos para la tensión máxima son similares entre ellos, obteniendo un valor medio de 619 MPa para el material LM-PAEK/CF. Así mismo, se registra el pico inicial donde se empieza a producir la deformación del orificio. Si se analiza el registro de este pico inicial para el caso del resto de probetas ensayadas se obtiene un valor medio de 538MPa, valor relativamente cercano a la tensión máxima obtenida. Para el caso del material PC/CF, el valor medio de la tensión máxima obtenido es de 500 MPa, lo que supone en torno a 100 MPa menos que para el caso del material M1. Si se comparan los valores obtenidos para el pico inicial, se obtiene un valor medio de 416 MPa. En todos los casos, el modo de fallo obtenido es el considerado válido por la norma del ensayo, ya que se obtiene la deformación del orificio sin que se produzca la rotura de la probeta (Bearing Failure).

Se realizan ensayos de tracción bajo la norma AITM1-0007 “Determination of Plain, Open Hole and Filled Hole Tensile Strength”. Analizando los resultados de los ensayos del material LM-PAEK/CF, se observa que se obtiene un valor medio para la carga máxima de 14,70 kN, con una resistencia de 305 MPa. En el caso del material PC/CF, se obtiene una fuerza máxima un 25% inferior, ya que el valor medio de carga máxima es de 11,10 kN. Esta reducción también se observa, pero en menor medida (un 15%), para el caso de los valores de resistencia a tracción en el orificio central de la probeta, ya que el valor medio para el material PC/CF es de 261,95 MPa. En ambos caso la rotura se produce en el centro del orificio.

Por último, para completar la caracterización mecánica de los demostradores se ha llevado a cabo el ensayo de resistencia a tracción bajo la norma AITM1-0067 “Determination of Tension Through the hole Strength on Fastened Joints”. El modo de fallo obtenido para la todas de las probetas de ambos materiales es el denominado L-NT (Laminate Net-Tensión Section).

| Ensayo | LM-PAEK/CF | PC/CF | |

| I+D-E-305A | Fuerza máx. (N) | P1: 3039 ± 105

P2: 1974 ± 112 |

P1: 2035 ± 87

P2: 1314 ± 39 |

| Resistencia a tracción normalizada (MPa) | P1: 1,50 ± 0,06

P2: 0,97 ± 0,06 |

P1: 1,00 ± 0,04

P2: 0,65 ± 0,02 | |

| AITM1-0009 | Tensión máx. (MPa) | 618,8 ± 59,3 | 500,0 ± 37,2 |

| Pico inicial (MPa) | 538,0 ± 49,9 | 416,6 ± 63,6 | |

| 0.5% (MPa) | 564,2 ± 65,6 | 455,8 ± 62,9 | |

| 2% (MPa) | 542,8 ± 21,2 | 386,3 ± 4,6 | |

| AITM1-0007 | Carga máx. (kN) | 14,70 ± 0,30 | 11,10 ± 0,13 |

| Resistencia bruta normalizada a tracción en orificio abierto (MPa) | 305,02 ± 5,45 | 261,95 ± 2,78 | |

| AITM1-0067 | Carga máx. de tracción (N) | 5926 ± 213 | 4274 ± 223 |

| Carga máx. de tracción por el tornillo (N) | 5926 ± 213 | 4274 ± 223 | |

| Resistencia neta de la sección (MPa) | 317,7 ± 12,2 | 266,2 ± 16,8 |

4. CONCLUSIONES

Este trabajo aborda el desarrollo de componentes aeronáuticos en composite termoplástico para piezas que en la actualidad se basan en matrices termoestables: panel puerta de acceso y panel cubierta. A partir del diseño actual de los componentes y las propiedades térmicas y mecánicas de los nuevos materiales propuestos (basados en LM-PAEK/CF y PC/CF), se han rediseñado y definido nuevos apilados y espesores de pieza, así como los moldes necesarios para la fabricación de los componentes finales (demostradores).

Se optimizó la fabricación de laminados planos en prensa con el objetivo de caracterizar los materiales objeto de estudio, a través de análisis microscópico, DSC y ensayos de ILSS, compresión y tracción.

Se han estudiado dos rutas de fabricación: termoformado y estampación, para posteriormente llevar a cabo ensayos destructivos y no destructivos sobre los productos obtenidos, con el fin de evaluar su idoneidad para los casos de uso considerados.

A través de inspección visual, en cuanto a las rutas de fabricación, se concluye que la fabricación mediante termoconformado presenta mejores resultados que mediante estampación, con menor aparición de pliegues y arrugas. Las pruebas de inspección mediante ultrasonidos se han desarrollado tomando como referencia probetas patrón analizadas previamente, teniendo como resultado principal la aparición de forma generalizada de porosidad, siendo menor en el caso del proceso de estampación respecto a las pruebas efectuadas sobre piezas termoformadas. No se han detectado apenas desviaciones en las geometrías de los demostradores finales respecto a los modelos 3D, independientemente del proceso de fabricación empleado, el material o la tipología de demostrador. No se han detectado otro tipo de defectos habituales en este tipo de componentes, como podrían ser delaminaciones, exceso de polímero o presencia de elementos extraños. En cuanto a los ensayos mecánicos realizados sobre los demostradores, los resultados muestran un correcto funcionamiento de los mismos en uniones remachadas.

AGRADECIMIENTOS

Se agradece la ayuda mostrada por el Centro para el Desarrollo Tecnológico Industrial (CDTI) y el Ministerio de Ciencia, Innovación y Universidades, para la ejecución de la presente investigación en el marco del proyecto INNTERCONECTA | AEROPLAS (ITC - 20181018).

REFERENCIAS

[1] The cost of automotive polymer composites: a review and assessment of doe’s lightweight materials composites research” Sujit Das – U.S. Department of Energy.

[2] http://materplat.org/capacidades/airbus/

[3] Masato Nishi et al., Forming Simulation of Thermoplastic Pre-Impregnated Textile Composite, International Journal of Materials and Textile Engineering Vol:8, No:8, 2014, 779-787.

[4] Ficha técnica TenCate Cetex® TC1225: https://www.toraytac.com/media/3bd72fac-0406-48e4-bfc4-2ffd2398ac0c/zipxIA/TAC/Documents/Data_sheets/Thermoplastic/UD%20tapes,%20prepregs%20and%20laminates/Toray-Cetex-TC1225_PAEK_PDS.pdf

[5] Ficha técnica PC_ePreg245CHT/PC40: https://www.ecc-fabrics.de/fileadmin/user_upload/ECC-Product-Information-2018.pdf

Document information

Published on 10/01/23

Accepted on 10/01/23

Submitted on 04/05/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 3 - Materiales y Estructuras - Modelos Numéricos, 2023

DOI: 10.23967/r.matcomp.2023.01.04

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?