1 Introducción

Los plásticos reforzados con fibra de vidrio, PRFV, son materiales compuestos formados por una matriz de plástico o resina termoestable o termoplástica, reforzada con fibras de vidrio. Se trata de materiales ligeros, resistentes y muy fáciles de moldear, por lo que son muy usados ya que aportan una gran rigidez [1]. Este material compuesto es el punto de partida del presente trabajo, ya que se ha elegido como residuo palas de aerogenerador que han llegado a su fin de vida útil para estudiar su reciclado. Las palas contienen altas cantidades de PRFV (un 67% según la caracterización realizada en este estudio) siendo el componente más predominante y más difícil de reciclar. En la Figura 1 se muestra el detalle de una pala de aerogenerador.

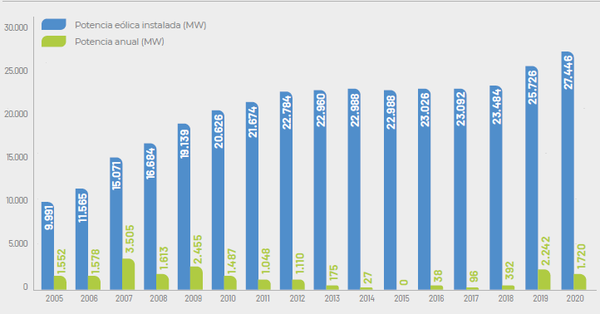

Según datos del Consejo Mundial de la Energía Eólica (GWEC) sobre el mercado eólico mundial, en 2020, la potencia eólica instalada en el mundo habría alcanzado 743 GW, con un incremento de la potencia eólica mundial de 93 GW en el año. El ranking mundial de países por potencia instalada acumulada es China, EEUU, Alemania, India y España [2]. En Europa, según WindEurope, en 2020, la potencia total instalada fue de 14,6 GW, teniendo un total de 220 GW eólicos. Por último, a finales de 2020, existían en España 1265 parques eólicos en 1037 municipios, con 21 419 aerogeneradores, lo cual supone una potencia instalada de 27 446 MW instalándose 1720 MW solo en ese año [3]. Se puede ver la evolución de la potencia eólica instalada y acumulada a lo largo de los años en la Figura 2. Por su parte, España continúa siendo el segundo país europeo y el quinto a nivel mundial con más potencia instalada acumulada con 27,2 GW. Por lo tanto, la generación eólica en España en 2020 alcanzó 54 899 GWh, el máximo de la serie histórica, cubriendo un 22% de la demanda total de electricidad nacional [4].

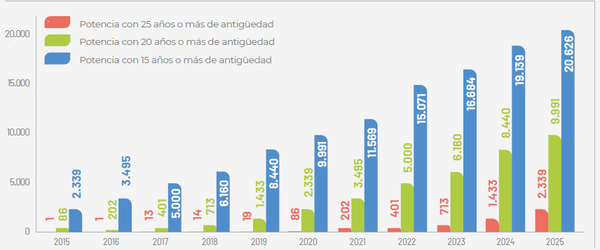

La inexistencia de un tratamiento específico en la regulación española para la repotenciación de los parques eólicos supone que, por el momento, suela tenderse a la extensión de la vida útil. La repotenciación sólo es atractiva para parques que tienen modelos de aerogeneradores obsoletos, sin disponibilidad de repuestos, en los que el mantenimiento no es posible, y que de otra manera se desmantelarían. Actualmente, el parque eólico en España tiene alrededor de 10 000 MW con una antigüedad superior a 15 años, mientras que, de ellos, 2300 MW tienen una antigüedad superior a los 20 años, datos que se pueden ver en la Figura 3 [3].

En cuanto a la relación entre las palas de los aerogeneradores y la potencia, los molinos instalados hace casi 30 años tenían un diámetro medio de rotor de 15 m con una potencia inferior a 1 MW (longitud de pala de 7 m). Hoy en día, la longitud media ha crecido hasta aproximadamente 50 m con una potencia de entre 2,5 y 7,5 MW, la cual se espera que continúe creciendo en el futuro [5]. En un futuro, se espera que la potencia de las turbinas aumente entre tres a cuatro veces su valor actual, lo cual significa aumentos significativos también en el tamaño de las palas.

Generalmente, un aerogenerador está formado por cuatro secciones, cimentación, torre, góndola y rotor. Suele tener un 60-95% en peso de hormigón, un 30-35% en peso de acero, <5% en peso en materiales menores y entre un 2-3% en peso en polímeros [6]. La mayoría de estos materiales tienen un ratio de reciclaje alto al final de su vida útil. Sin embargo, el principal desafío surge del reciclaje de las palas y del polímero presente en su interior.

Por todo lo mencionado anteriormente, está claro que las palas fuera de uso son un residuo que por sus elevadas cantidades y volumen van a provocar un gran problema medioambiental en los próximos años. Actualmente no existe un método de gestión específico yendo a parar la gran mayoría a vertedero, ya que no hay ninguna ley o directiva que rija su destino una vez llegado a su fin de vida, suponiendo un gran impacto ambiental negativo [7]. Además, es un compuesto inerte y no biodegradable, pero que si se corta, tritura o machaca, el polvo de fibra de vidrio generado supone graves riesgos para la salud humana debido a su inhalación, ingestión o contacto con la piel causando irritación de la piel y dificultad para respirar. La inhalación de polvo de fibra de vidrio puede agravar el asma u otras enfermedades respiratorias crónicas en personas susceptibles, e incluso las partículas de polvo más pequeñas pueden ser más dañinas para la salud humana debido a su capacidad para llegar a las partes más profundas de los pulmones [8]. Otra de las opciones además del vertedero es la incineración, donde solo el 10% de la cantidad de energía que se utiliza para producir el producto composite, se recupera por incineración. Además, se han demostrado muchos problemas técnicos durante la incineración, causados por la presencia de fibras en el gas de combustión que dañan el sistema de limpieza del gas, y grandes cantidades de cenizas volantes que deben eliminarse [9]. Por todo ello, tanto el vertedero como la incineración deberían ser las últimas opciones para el fin de vida de las palas. A continuación, se describen otras opciones de tratamiento para las palas de aerogenerador.

El reciclado mecánico consiste en la trituración de las fibras y la matriz [10-12]. El material compuesto se rompe mediante trituración, molienda u otros procesos similares. Es barato pero muy agresivo y destructivo para las fibras. En el caso de este trabajo, la fibra de vidrio es recuperada en buen estado y se utiliza para introducirla en mezclas bituminosas. La ventaja es que para su uso elegido (introducción en pavimentos asfálticos), la longitud de la fibra debe ser corta y no importa que esté impregnada con restos de resina.

El reciclado químico [13-15] tiene como objetivo la despolimerización química o la eliminación de la matriz y la liberación de las fibras de vidrio para su posterior reciclaje usando disolventes y productos químicos orgánicos o inorgánicos, con temperaturas inferiores a 450 ºC y presión de alrededor de 250 bar, dependiendo del grado de polimerización de la matriz.

A través del reciclado térmico [16-18], la pirólisis es la técnica más común en la actualidad. El efecto oxi-térmico sobre las fibras reduce sus propiedades mecánicas iniciales. Utiliza alta temperatura (entre 300 ºC y 1000 ºC) para descomponer la resina y separar las fibras de vidrio. Se obtienen fibras de vidrio limpias y filler y se puede producir combustible secundario o energía térmica mediante pirólisis, gasificación o combustión. Entre las diferentes tecnologías de pirólisis destaca la pirólisis por microondas. La energía de microondas es extremadamente eficiente en el calentamiento selectivo de materiales ya que no se desperdicia energía en el calentamiento de la muestra.

Por todo lo anterior expuesto, y para evitar el gran problema medioambiental que supone el envío a vertedero de las palas de aerogenerador fuera de uso, se ha desarrollado un prototipo para su reciclado y aprovechamiento de la fibra de vidrio presente en su interior, encontrando un nuevo uso como materia prima en mezclas asfálticas aportando mejores propiedades mecánicas.

2 Metodología

2.1 Materiales

Para la realización de este trabajo, se han utilizado doce palas de aerogenerador fuera de uso cuyo peso total es de 40 toneladas. Todas las palas han sido trituradas en los parques eólicos donde se han recogido para reducir su tamaño hasta 5 metros aproximadamente y facilitar su transporte hasta el lugar donde se encuentra la planta de reciclado.

2.2 Reciclado mecánico

Antes de realizar el reciclado mecánico de las palas de aerogenerador se realizan dos pretratamientos a las palas. El primero de ellos se realiza en el mismo parque eólico donde se recogen para poder facilitar su transporte hasta la planta de tratamiento. El segundo pretratamiento se realizar hasta un tamaño de unos 50x50 cm para que puedan entrar por la tolva de alimentación.

Para poder lograr el reciclado de las palas de aerogenerador, se ha diseñado y construido un nuevo prototipo con el que poder recuperar la fibra de vidrio, cuya capacidad es de 100 kg/h. Este innovador proceso de reciclado está formado por dos equipos, un molino de martillos y una mesa vibrante, y ha sido diseñado para operar en cuatro etapas, las cuales se muestran en la Figura 4. La primera etapa consiste en la realización de una trituración primaria en el molino de martillos donde se produce la rotura de la estructura de la pala, consiguiendo separar la unión entre la madera de balsa y la fibra de vidrio. En la segunda etapa, llevada a cabo en la mesa vibrante con la distribución de barras, se realiza la separación de los componentes obtenidos en la etapa anterior, consiguiendo separar en una corriente las fibras de vidrio, y en otra la madera de balsa junto con otras impurezas. En la tercera etapa se vuelve a utilizar el molino de martillos para realizar una trituración secundaria, en este caso solo a la corriente de fibras de vidrio para reducir su tamaño. Por último, en la última etapa vuelve a utilizarse la mesa vibrante, pero en este caso con una distribución de un sistema de tamices para realizar una clasificación de la fibra de vidrio por su tamaño, hasta conseguir el tamaño deseado, menor de 2 cm. La fibra con mayor tamaño se irá almacenando y se volverá a introducir en el molino hasta obtener el tamaño deseado.

2.3 Caracterización

2.3.1 Componentes pala aerogenerador

Los principales componentes que forman la estructura de la pala han sido determinados por un sistema de flotado-hundido debido a las diferentes densidades de los componentes. Estos componentes son fibra de vidrio reforzada, madera de balsa y otros materiales en cantidad despreciable como poliuretano. Para su análisis cuantitativo, se ha utilizado una balsa de separación de agua, donde se introduce una muestra representativa de los materiales obtenidos en la primera etapa del reciclado, una vez rota su unión. De esta manera, se puede separar la fibra de vidrio de la madera y posterior a su secado, calcular su contenido en peso.

2.3.2 Análisis termogravimétrico, TGA

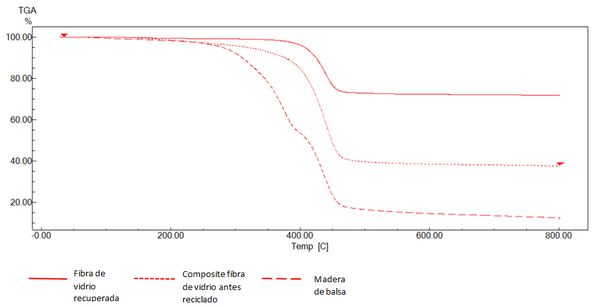

Se ha usado un analizador termogravimétrico de la marca Shimadzu y modelo DTG-60H para poder calcular la cantidad de resina presente en las fibras de vidrio al comienzo y al final del reciclado químico. El análisis termogravimétrico se ha llevado a cabo en una atmósfera inerte de nitrógeno con una rampa de calentamiento de 20 ºC/min desde temperatura ambiente hasta 800 ºC. Para este análisis se han analizado tres muestras diferentes. Fibra de vidrio reforzada antes del reciclado mecánico, fibra de vidrio de 2 cm recuperada del proceso de reciclado mecánico y madera de balsa.

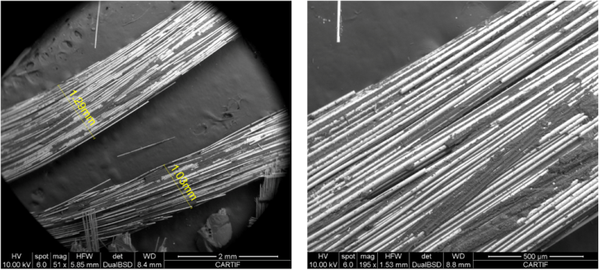

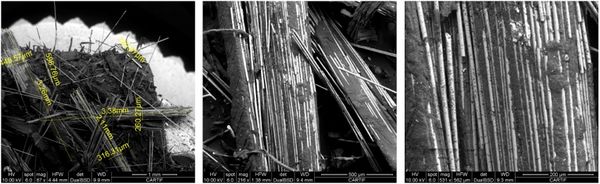

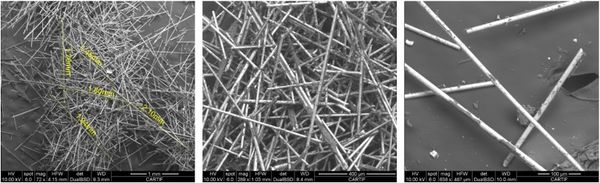

2.3.3 Microcopía electrónica de barrido, SEM

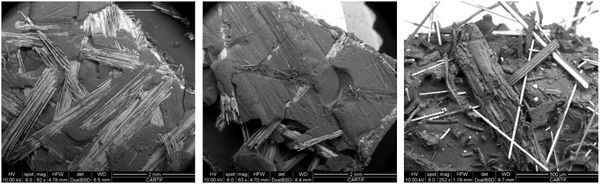

El microscopio electrónico de barrido utilizado ha sido de la marca ThermoFisher, Quanta200 FEG SEM, donde se ha determinado la morfología, el diámetro y la longitud de las fibras de vidrio y resina obtenidas del reciclado mecánico de las palas. La cámara ha sido evacuada en modo de bajo vacío y ha sido ventilada cinco veces para introducir vapor de agua. Las imágenes han sido adquiridas usando un voltaje de aceleración de 10 kV. Las muestras se colocaron en un porta muestras de 12 mm de diámetro. Se han analizado cinco muestras, las cuales consisten en fibra de vidrio reforzada antes de ser sometida al reciclado mecánico; madera de balsa; fibra de vidrio recuperada de un tamaño mayor de 3 cm (la cual queda retenida en el primer tamiz); fibra de vidrio recuperada de tamaño óptimo, 2 cm (retenida entre los dos tamices); y micro polvo de fibra de vidrio menor de 1 cm (obtenida en el último tamiz).

2.4 Análisis del Ciclo de Vida

Siguiendo la metodología del Análisis de Ciclo de Vida (ACV) estandarizada por la serie de normas UNE- ISO 14040/44, se ha calculado la huella ambiental de todo el proceso al completo, abarcando desde el reciclado de las palas de aerogenerador hasta la incorporación de la fibra de vidrio recuperada en pavimentos asfálticos. De esta manera, se ha podido obtener el perfil ambiental de los procesos llevados a cabo dentro del proyecto LIFE REFIBRE.

3 Resultados

3.1 Diseño prototipo reciclado mecánico

Se ha realizado el diseño y la construcción del prototipo de reciclado mecánico de las palas de aerogenerador fuera de uso con una capacidad de 100 kg/h. Este diseño consta de dos equipos diferenciados. El primero de ellos es un molino de martillos de eje vertical. La parte más importante de su diseño son los martillos, tanto su forma, número como su disposición (Figura 5). Atendiendo a que el factor clave para su correcto funcionamiento del proceso de triturado es la superficie de golpe el segundo factor tenido en cuenta a la hora de fabricar los martillos del molino a las necesidades del material a triturar, fue el material de fabricación de los mismos. Debido al carácter abrasivo de las fibras de vidrio, el material elegido para la fabricación de los martillos, es el Hardox 4450, un material antidesgaste adecuado para este tipo de sistemas de triturado y dotado de resistencia a la abrasión. Finalmente, el último parámetro tenido en cuenta en el diseño y fabricación de los martillos óptimos para el prototipo ha sido el número y disposición de los mismo. Como se ha dicho anteriormente, teniendo en cuenta que el parámetro crítico a la hora de llevar a cabo un correcto y óptimo triturado de las palas es la superficie de golpeo de las mimas, la disposición de los martillos, localizados en un mismo eje a distintas alturas y el número de ellos, cuatro, permite una superficie de golpeo en continuo de 800 cm2, superficie apropiada para la obtención final de las fibras de vidrio de tamaño adecuado para su incorporación a la mezcla de aglomerado asfáltico.

Además, el diseño de este molino de martillos se caracteriza por su versatilidad para realizar la trituración primaria y secundaria con tan solo cambiar las condiciones de operación (controlando tiempos de residencia del material dentro del molino y fuerza de impacto). Por ejemplo, en el triturado primario, se necesitan tiempos de residencia cortos y fuerza de impacto grande ya que se quiere conseguir romper la unión de los componentes de las palas pero mantener la fibra de vidrio con gran tamaño para separarla fácilmente de la madera de balsa. En cambio, en el triturado secundario se necesitan tiempos de residencia más largos con fuerzas de impacto elevadas ya que se quiere partir esas fibras de vidrio para conseguir tamaños muy pequeños, menores de 2 cm.

Como se ha comentado anteriormente en la descripción del proceso de reciclado, también es necesario introducir un proceso de separación de materiales. Debido a las dificultades encontradas a la hora de separar los distintos materiales que componen las palas de aerogenerador por sus características físicas y geométricas y debido a que la aplicación final elegida para la fibra de vidrio no permite la incorporación de materia orgánica en el proceso, fue necesario estudiar diversas opciones de separación de materiales antes de escoger la definitiva, como por ejemplo la separación electrostática, la separación por agua, una criba mecánica, etc. Finalmente fue el proceso de cribado el elegido para su incorporación en la planta prototipo de reciclado. Este proceso fue diseñado específicamente para conseguir el objetivo de la recuperación de las fibras de vidrio presentes en las palas de aerogenerador.

Para ello, se diseñó una mesa vibrante compuesta por dos fundamentos distintos de clasificación de materiales, una criba de barras y un sistema de tamices. El diseño de la mesa vibrante con la criba de barras está compuesto por una sacudidora de barras con diámetro de 16 mm y con una luz de 38 mm. Dispone de dos motores vibradores para proporcionar un movimiento vertical de la criba ya que de lo contrario la vibración se realizaría de forma descontrolada en todos los puntos del plano de giro. La mesa también incluye un sistema de inclinación. Por lo tanto, los productos obtenidos de la trituración primaria atraviesan esta mesa vibrante, donde la fibra de vidrio queda retenida en las barras debido a su elevado tamaño, y la madera de balsa cae a través de las barras debido a su pequeño tamaño y bajo peso (su tamaño oscila entre los 3 cm) (Figura 6). Como el tamaño de estas fibras de vidrio recogidas es mayor del deseado, vuelven a introducirse en el molino de martillos, consiguiéndose fibras de vidrio de tamaño muy pequeño, las cuales hay que separar para conseguir el tamaño óptimo y es por ello el objetivo del diseño del sistema de tamices. Está formado por dos tamices, en el tamiz superior queda retenida la fibra de vidrio más grande (mayor de 3 cm), en el medio queda retenida la fibra deseada (entre 1 y 2 cm), y lo que pasa a través del segundo tamiz es lo que se considera micro polvo de fibra de vidrio (menor de 1 cm). Las fibras van atravesando los tamices, recogiendo las menores de 2 cm en un big bag, que son almacenadas para su posterior introducción en las mezclas de aglomerado asfáltico.

Una vez construida, se procede a su operación y optimización, consiguiendo reciclar 12 palas fuera de uso, obteniendo 16 toneladas de fibra de vidrio de un tamaño menor de 2 cm y consiguiendo obtener un rendimiento final del 59%.

3.2 Caracterización productos obtenidos

3.2.1 Componentes pala aerogenerador

Una vez se han obtenido los componentes por los que está formada la pala, se realiza una caracterización cuantitativa donde se obtiene que el 66% de las palas de aerogenerador con las que se ha trabajado, corresponde a fibra de vidrio reforzada, el 33% a madera de balsa, y menos de un 1% a poliuretano.

3.2.2 Análisis termogravimétrico, TGA

Los perfiles termogravimétricos realizados a las muestras analizadas, muestran que la mayor parte de la degradación ocurre entre 300 ºC y 450 ºC para todas las muestras coincidiendo los resultados con [19]. Primero se ha analizado un trozo de fibra de vidrio reforzada presente en la pala antes de ser sometido al proceso de reciclado. De esta manera, se puede comparar con la fibra de vidrio recuperada en el proceso de reciclado. A 800 ºC, el TGA muestra que el 62,3% de la muestra ha desaparecido correspondiendo a la resina, siendo el otro 37,7% fibra de vidrio, coincidiendo con [11]. En la muestra de fibra de vidrio obtenida del reciclado, a 800 ºC, arroja un resultado de que el 71,9% de la muestra corresponde a fibra de vidrio y el restante 28,1% es la resina. Por lo tanto, después del proceso de reciclado, la fibra de vidrio contendrá todavía algo de resina, habiéndose eliminado el 55% en el reciclado. Sin embargo, que la fibra de vidrio todavía contenga algo de resina no impide el uso de este producto en pavimentos asfálticos. Por último, a 800 ºC, solo el 12,5% de la muestra de madera de balsa queda de remanente, correspondiendo a cenizas de la madera.

3.2.3 Microcopía electrónica de barrido, SEM

Se ha realizado un microscopio electrónico de barrido a muestras de fibra de vidrio de varios tamaños obtenidas en el reciclado mecánico, así como a una muestra de fibra de vidrio reforzada antes de ser sometida al proceso de reciclado. La Figura 8 muestra la imagen SEM de las fibras de vidrio reforzadas antes de ser sometidas al proceso de reciclado y madera de balsa. Se puede observar cómo las fibras de vidrio están entrelazadas entre sí con la matriz de resina, viéndose una gran cantidad de resina. En la Figura 9 se muestran las imágenes de la fibra de vidrio recuperada con un tamaño mayor de 3 cm. Se observa que estas fibras de vidrio son largas y están unidas entre sí por restos de resina formando haces de 1 mm de ancho aproximadamente. Las imágenes de la fibra de vidrio menor de 2 cm y usada en pavimento asfáltico se muestra en la Figura 10. En este caso también se ven uniones de fibras de vidrio pero más estrechas, entre 0,2 y 0,4 mm, por lo que en este caso la cantidad de resina presente será menor que antes. La longitud en este caso es más corta, entre 1 y 3 cm. Por último, las imágenes de la fibra de vidrio considerada micro polvo se muestra en la Figura 11. En este caso, las fibras de vidrio están sueltas al no haber prácticamente resina que las una. Esto es debido a que al tener un tamaño más pequeño han tenido mayor fricción en el molino, eliminándose la resina. El tamaño medio de longitud de fibra en esta fracción es aproximadamente 1-2 mm.

Por lo tanto, a través del SEM también se puede corroborar que una vez se procede al reciclado mecánico de las fibras de vidrio reforzadas, parte de la resina que contiene se va eliminando con la fricción sufrida en el molino de cuchillas, y que cuanto más pequeño sea el tamaño de la fibra, más fricción ha sufrido en el molino, y menos resina tiene presente, de acuerdo con [10].

3.3 Uso de fibra de vidrio recuperada en pavimentos asfálticos

Una vez se tiene disponible la fibra de vidrio recuperada de las palas de aerogenerador, a través de las diferentes fórmulas de trabajo estudiadas y ensayadas para la realización de mezclas bituminosas, se elige la óptima en base a los requisitos técnicos de asfaltado según la Normativa Española así como las especificaciones técnicas fijadas por la Junta de Castilla y León. Por ello, no se puede superar la introducción de fibra de vidrio en un 1%, ni un tamaño superior a 2 cm.

Con esta fórmula de trabajo optimizada se han introducido 14 toneladas de fibras de vidrio en un tramo demostrador de carretera de 1500 metros de largo y 8 metros de ancho (12.000 m2). El tramo es el que discurre entre los p.k. 0+440 al 1+940 de la carretera ZA-705, que une la A11 con la entrada a la localidad de Toro. Está divido en 5 secciones diferentes de 300 metros de longitud cada una, y a las que se han agregado diferentes cantidades de fibra de vidrio para comparar los resultados entre ellas (0%, 0,50%, 0,75%, 0,85% y 1%).

El tramo ha sido monitorizado durante un año con la finalidad de comprobar y verificar el comportamiento del mismo con respecto del tramo de referencia construido sin adición de fibra de vidrio, y comparando los diferentes tramos, con distintos porcentajes, entre sí. Lo mejores resultados se han conseguido para el mayor porcentaje de fibra de vidrio añadido, 1%. Se consigue un aumento de la resistencia a la deformación de un 23,5%, un aumento de la resiliencia en un 5,5%, un aumento de la resistencia a la fatiga de un 12,2%, un incremento de la rigidez en un 16,6%, una mayor resistencia de la carretera a temperaturas extremas, lo que supone menor aparición de grietas, y mejoras de las cualidades acústicas de la carretera (entre 0,5-2dB).

De acuerdo con [20], se mejora la trabajabilidad de la mezcla al añadir las fibras de vidrio recuperadas, consiguiendo para unos mismos medios y energías de compactación, unas mayores densidades de la muestra, lo que redundará en mejores cualidades mecánicas y por tanto, en una mayor durabilidad de la muestra al tener menos agrietamientos y una menor pérdida de resistencia y agrietamiento por fatiga. Por otro lado, se consigue aumentar la resistencia a la deformación en un 23,5%, mejorar la resiliencia en un 5,5%, aumentar la resistencia a la fatiga en un 12,2% e incrementar la rigidez un 16,6%. Además, también se ha notado una mayor resistencia de la carretera a temperaturas extremas, así como una mejora en sus cualidades acústicas. Todo esto está en línea con lo estudiado por [21-24].

3.4 Análisis del Ciclo de Vida

Mediante la aplicación de la metodología del Análisis de Ciclo de Vida (ACV) ha sido posible determinar la contribución, en términos de emisiones de gases efecto invernadero, de cada uno de los procesos unitarios involucrados en las actividades que constituyen: 1) la gestión de las palas de aerogenerador en desuso, y 2) la fabricación de las mezclas de aglomerado asfáltico.

3.4.1 ACV a la gestión de las palas de aerogenerador

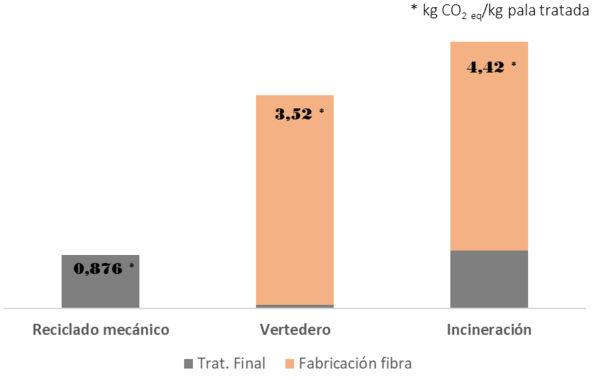

Los tres escenarios evaluados medioambientalmente bajo la metodología del Análisis de Ciclo de Vida han sido los siguientes: a) disposición final en vertedero, b) incineración; los cuales son escenarios base, es decir, son considerados como los actuales procesos de gestión que reciben las palas de aerogenerador tras su vida útil. c) Reciclado mecánico, que es la gestión realizada dentro de este trabajo.

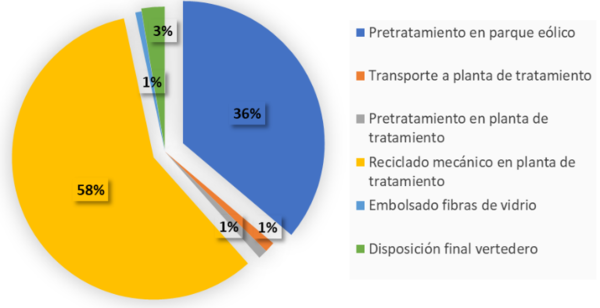

En la Figura 7 se puede observar el perfil ambiental del proceso de reciclado mecánico en cuanto a términos de emisiones de gases efecto invernadero. Para su cálculo, se ha tenido en cuenta el rendimiento del prototipo del 59%, y un contenido de la pala de fibra de vidrio del 67%. Como se puede apreciar, de entre todas las etapas que componen el proceso de reciclado mecánico, la etapa de reciclado mecánico es la más impactante, ya que el 58% de los gases efecto invernado, se emiten en esta etapa, debido al consumo de combustibles fósiles y rendimiento del prototipo de reciclado mecánico diseñado. Seguido con un 36%, va el tratamiento realizado en el parque eólico a las palas para reducir su tamaño y facilitar su transporte. Con un 13%, se encuentra la disposición en vertedero de las corrientes y de los materiales de las palas que no han podido aprovecharse. El resto de etapas tienen un porcentaje de tal solo el 1%, siendo el transporte de las palas a la planta de tratamiento, el pretratamiento previo al reciclado, así como el embolsado de las fibras de vidrio obtenidas.

Una vez conocido el perfil ambiental del proceso de reciclado mecánico desarrollado en el proyecto se ha procedido a su comparación con los escenarios base considerados. Para llevar a cabo esta comparación de escenarios, los escenarios base considerados, además de incluir los procesos de gestión final de la pala de aerogenerador considerados (incineración y vertederos) se ha incluido el proceso de fabricación de la fibra de vidrio recuperada gracias al proceso de reciclado mecánico.

Por lo tanto, como se puede apreciar en la Figura 8, gracias al proceso de reciclado de palas de aerogenerador, la recuperación de la fibra de vidrio evita más de un 75% de las emisiones de gases de efecto invernadero en comparación con los escenarios base considerados.

3.4.2 ACV a la fabricación de las mezclas de aglomerado asfáltico

Una vez caracterizado el proceso de reciclado mecánico, se ha procedido a evaluar medioambientalmente el proceso de fabricación de las mezclas asfálticas con la fibra de vidrio recuperada de las palas de aerogenerador, para su posterior comparación con la mezcla de aglomerado tradicional. Para ello, se han considerado las siguientes etapas del Ciclo de Vida: a) materias primas, b) transporte, c) fabricación, d) distribución, e) puesta en obra, f) fin de vida.

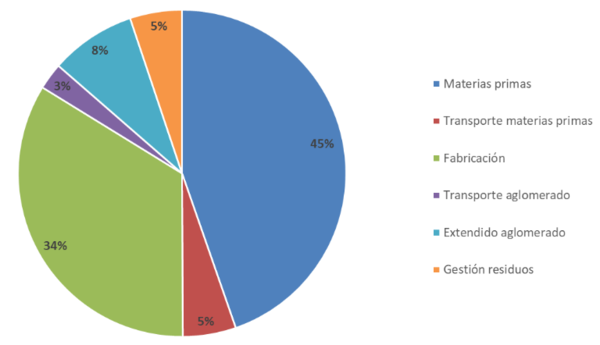

Como se puede apreciar en la Figura 9, la cual muestra la contribución de cada una de las etapas del proceso de fabricación de las mezclas asfáltica como promedio de las cuatro formulaciones desarrolladas, la etapa de extracción y obtención de materias primas (fibra de vidrio reciclada) contribuye en un 45% al total de las emisiones de gases efecto invernadero del proceso. Con una contribución del 34%, el proceso de fabricación de la mezcla de aglomerado se muestra como la segunda etapa más impactante. Finalmente, en cuanto al resto de etapas, todas ellas contribuyen en menos de un 10%.

3.4.3 ACV conjunto a todo el proceso completo

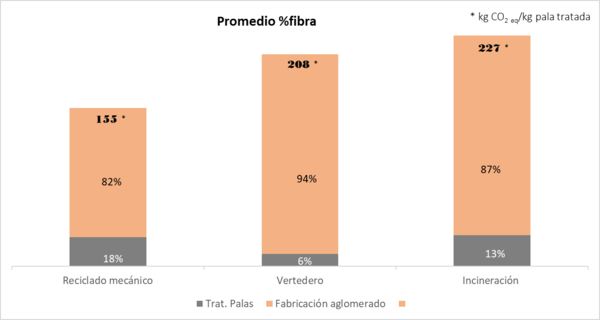

Finalmente, se ha llevado a cabo la evaluación ambiental conjunta de todas estas etapas que conforman la fabricación y puesta en obra del tramo demostrador con diferentes porcentajes de fibra de vidrio en su interior, se muestran en la Figura 10. Por una parte, el color naranja hace referencia al proceso de fabricación de la mezcla de aglomerado asfáltico en cada escenario. Así, para el escenario del reciclado mecánico se tiene en cuenta la recuperación de la fibra de vidrio y su introducción en la construcción del tramo demostrador. En cambio, en los escenarios de vertedero e incineración, al no recuperar la fibra de vidrio de las palas, se tiene en cuenta la fabricación de las fibras de vidrio para poder realizar una comparativa considerando los mismos procesos en todos los escenarios. Por otra parte, el color gris hace referencia a la gestión final de las palas de aerogenerador en desuso (reciclado mecánico, vertedero e incineración).

De este modo, se puede apreciar como la fabricación de la mezcla de aglomerado es la que contribuye en mayor medida al impacto ambiental del todo el proceso. Siendo, el escenario que incluye la incineración de la pala de aerogenerador en desuso el más impactante en cuanto a emisiones de gases efecto invernadero se refiere.

Por tanto, considerando las más de 13 toneladas de fibra de vidrio han sido incorporadas en el proceso de fabricación de los tramos demostradores, cada uno con una dosificación de fibra de vidrio distinta (0,5%, 0,75%, 0,85% y 1,0%), de promedio, se ha conseguido evitar un total de 131 toneladas de CO2 eq si se compara con el escenario tradicional de la incineración (reducción del 31%), y si se compara con la disposición en vertedero se han evitado 97 toneladas de CO2 eq (reducción del 25%).

4 Conclusiones

En este estudio se ha hecho acopio de 12 palas de aerogenerador fuera de uso que suponen 40,2 toneladas evitadas de enviarse a vertedero, logrando demostrar su reciclado mecánico a través del prototipo diseñado y construido específicamente para ello, siendo la mejor opción (técnica, económica y ambientalmente más favorable) para poder recuperar la fibra de vidrio presente en su interior. Este prototipo de 100 kg/h consta de un molino de martillos para romper la estructura de la pala y una mesa vibratoria para separar estos componentes por tipo y por tamaño. El rendimiento de la fibra de vidrio recuperada es del 59%, logrando conseguir 16 toneladas de fibra de vidrio separada del resto de materiales con un tamaño menor de 2 cm, demostrando a escala preindustrial la eficiencia y efectividad del proceso de reciclado. Se ha caracterizado esta fibra de vidrio comprobando que se ha eliminado parte de la resina por la que estaba formada, no importando su presencia debido a que no es crítica su introducción en pavimentos asfálticos. En cambio, no puede haber madera de balsa, cumpliendo perfectamente con este requisito como se comprobó en la caracterización realizada.

Con la introducción de esta fibra de vidrio en un tramo demostrador de carretera de 1500 metros, además de conseguir valorizar un residuo que actualmente va a vertedero (palas de aerogenerador), y recuperar la fibra de vidrio de su interior para darla un segundo uso de gran valor añadido, se consiguen mejorar una serie de propiedades mecánicas del pavimento.

Por lo tanto, se consigue cerrar el ciclo de vida de los residuos de palas de aerogenerador, consiguiendo una economía circular recuperando la fibra de vidrio de las palas, la cual es válida para su introducción y mejora de carreteras. Además, hay que señalar la alta replicabilidad del proyecto, lo cual evitará cantidades importantes de fibras de vidrio enviadas a vertedero, aportándoles a las mismas un segundo ciclo de vida, siendo los resultados fácilmente extrapolables al resto de España y otros países europeos, debido a la extensa red de carreteras existente en toda Europa, así como al elevado número de parque eólicos existentes.

Agradecimientos

Los autores desean agradecer la confianza y el apoyo económico del Instrumento Financiero LIFE de la Unión Europea mediante la financiación del Proyecto LIFE REFIBRE (LIFE16 ENV/ES/000192).

Los autores agradecen a General Electric, EDP y Gamesa por proporcionar palas de aerogenerador fuera de uso para este trabajo.

Por último y no menos importante, los autores quieren agradecer a la Junta de Castilla y León la cesión de un tramo de carretera para la fabricación del tramo demostrador.

Referencias

[1] J.Chen, Q.Wang, W.Z.Shen, X.Pang, S.Li, X.Guo, Materials & Design, 46, pág. 247-255 (2013).

[2] GWEC – Global Wind Report 2021. Global Wind Energy Council (GWEC). Published 25 March 2021.

[3] Asociación Empresarial Eólica. Anuario eólico 2021. La voz del sector. Asociación Empresarial Eólica, AEE (https://www.aeeolica.org/anuario/2021/) (2021).

[4] Estudio macroeconómico del impacto del sector eólico en España. 2020. Informe elaborado por Deloitte. Asociación Empresarial Eólica, AEE (https://aeeolica.org/publicaciones/estudio-macroeconomico-2020/) (2020).

[5] Asociación Empresarial Eólica. Anuario Eólico 2019. Toda la información del sector en el año 2018 (https://www.aeeolica.org/anuario/2019/) (2019).

[6] P.D.Andersen, A.Bonou, J.Beauson, P.Brøndsted, DTU International Energy Report, 92-7 (2014).

[7] R.Cherrington, et al., Energy policy, 47, pág. 13-21 (2012).

[8] N.Papadakis, C.Ramírez, N.Reynolds, Management, recycling and reuse of waste composites, pág. 443-457 (2010).

[9] M.Wackernagel, W.Rees, New society publishers, 9 (1998).

[10] J.Beauson, B.Madsen, C.Toncelli, P.Brøndsted, J.I.Bech, Composites Part A: Applied Science and Manufacturing, 90, pág. 390-399 (2016).

[11] S.H.Mamanpush, H.Li, K.Englund, A.T.Tabatabaei, Waste management, 76, pág. 708-714 (2018).

[12] Y.Liu, L.Meng, Y.Huang, J.Du, Journal of Applied Polymer Science, 94 (5), pág. 1912-1916 (2004).

[13] O.Mantaux, C.Aymonier, M.Antal, 16èmes Journées Nationales sur les Composites (JNC 16) (2009).

[14] G.Oliveux, J.L.Bailleul, E.L.G.La Salle, Composites Part A: Applied Science and Manufacturing, 43 (11), pág. 1809-1818 (2012)

[15] S.Pimenta, S.T.Pinho, Waste management, 31 (2), pág. 378-392 (2011).

[16] S.J.Pickering, Composites Part A: applied science and manufacturing, 37 (8), pág. 1206-1215 (2006).

[17] Y.Yang, R.Boom, B.Irion, D.J.van Heerden, K.Kuiper, H.de Wit, Chemical Engineering and Processing: Process Intensification, 51, pág. 53-68 (2012).

[18] O.Mantaux, T.Lorriot, L.Chibalon, J.Aurrekoetxea, A.Puerto, A.Arostegi, I.Urrutibeascoa, Journal of Materials and Science & Technology, 20, 125-128 (2004).

[19] N.A.Shuaib, P.T.Mativenga, Procedia Cirp, 48, pág. 134-139 (2016).

[20] S.J.Lee, J.P.Rust, H.Hamouda, Y.R.Kim, R.H.Borden, Textile Research Journal, 75 (2), pág. 123-128 (2005).

[21] H.X.Chen, N.L.Li, C.S.Hu, Z.Zhang, J Chan Univ (Nat Sci Ed), 24 (2), pág. 1-5 (2004).

[22] H.Chen, Q.Xu, S.Chen, Z.Zhang, Materials & Design, 30 (7), pág. 2595-2603 (2009).

[23] B.J.Putman, S.N.Amirkhanian, Resources, conservation and recycling, 42 (3), pág. 265-274 (2004).

[24] S.Wu, Q.Ye, N.Li, H.Yue, Journal of Wuhan University of Technology-Mater. Sci. Ed., 22 (4), pág. 733-736 (2007).

Document information

Published on 22/01/22

Accepted on 21/12/21

Submitted on 21/12/21

Volume 06 - AEMAC en PROYECTOS EUROPEOS (2022), Issue Núm. 1 - Monográfico Proyectos Europeos, 2022

DOI: 10.23967/r.matcomp.2022.01.005

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?