1. Introducción

Los materiales compuestos de matriz polimérica reforzados con fibras de carbono han atraído una gran atención debido a sus excelentes propiedades mecánicas, las cuales unidas a su bajo peso permiten la fabricación de piezas ligeras pero muy resistentes. Estos materiales compuestos pueden clasificarse en función de la naturaleza de su matriz, que puede ser un polímero termoestable o termoplástico. Los plásticos termoestables forman un enlace químico irreversible (reticulación) durante el proceso de curado, mientras que el proceso de curado de los termoplásticos es completamente reversible, ya que no se produce ningún enlace químico. Por tanto, estos últimos pueden volver a moldearse y reciclarse sin afectar negativamente a sus propiedades físicas.

Los materiales compuestos termoestables se han utilizado ampliamente en la industria aeronáutica durante los últimos 30 años. En consecuencia, se prevé que el sector de la aviación genere unas 500.000 toneladas de residuos reforzados con fibra de carbono de base termoestable acumulados en la fase de producción y de fin de vida útil para 2050 [1]. Así pues, las normativas vigentes de la UE están impulsando a las industrias aeronáuticas a esforzarse por tratar cuidadosamente los materiales de desecho de la producción y del final de la vida útil. Sin embargo, las técnicas actuales de reciclado de CFRP termoestables se basan en el reciclado mecánico o en procesos térmicos, pero casi no ha habido casos en los que se hayan utilizado fibras de carbono recicladas para la producción en masa. Por lo tanto, los materiales compuestos de matriz termoplástica parecen ser una alternativa más viable, dada su mejor reciclabilidad.

Por otro lado, la mejora de los procesos de fabricación de termoplásticos ha permitido una mayor aceptación de estos y ha propiciado el aumento de su uso en la industria aeronáutica. No obstante, los materiales compuesto de matriz termoplástica todavía deben demostrar su buen rendimiento en aplicaciones clave demandadas por el sector aeronáutico. Uno de los factores más importantes para su aplicación a estructuras aeronáuticas es la tolerancia al daño de los laminados, es especial ante impactos de baja energía. De hecho, unos de los aspectos más delicados para las estructuras aeronáuticas de materiales compuestos es el impacto a baja velocidad (LVI, por sus siglas en inglés), el cual provoca daños apenas visibles (BVID, por sus siglas en inglés).

Para cuantificar la importancia del daño producido durante un impacto de baja velocidad, el ensayo de compresión después de impacto (CAI, por sus siglas en inglés) está considerado actualmente como el ensayo de referencia para evaluar la reducción de la integridad estructural del laminado. Por lo tanto, la resistencia obtenida mediante CAI se considera un parámetro de diseño crítico de las estructuras aeronáuticas.

Por otro lado, las circunstancias que conducen a BVID varían ampliamente, desde la caída de herramientas sobre paneles de materiales compuestos hasta impactos en servicio, entre otras razones. Además, cuando una estructura de material compuesto sufre un impacto a baja velocidad, se produce una combinación de mecanismos de fallo entre los que destacan el daño de la matriz, la delaminación y la rotura de fibras. El inicio y la evolución de estos mecanismos de fallo dependen de un amplio conjunto de parámetros de impacto (propiedades y geometría del proyectil, rigidez de la estructura impactada, condiciones ambientales, etc.). Además, estos mecanismos pueden interactuar de forma compleja cuando se producen de forma simultánea, por lo que la predicción de la resistencia al daño por impacto y la correspondiente tolerancia al daño de la estructura es una tarea difícil.

De hecho, el BVID genera delaminación local y, a partir de un valor de energía umbral, rotura de fibras (más evidente a medida que crece la energía de impacto). Normalmente el daño se oculta en el interior del laminado, bajo el punto de impacto posiblemente no localizado de forma precisa a simple vista. No obstante, la presencia de este daño puede tener un efecto perjudicial crítico en la resistencia de las estructuras de materiales compuestos cuando éstas están en servicio. Para estudiar la presencia del daño, el uso de técnicas de inspección por ultrasonidos (C-SCAN) y más recientemente mediante el uso de microtomografía computarizada (micro-CT) son las más empleadas. No obstante, dada la naturaleza del CAI y el desarrollo de múltiples mecanismos de fallo simultáneos, la cuantificación de la influencia de cada mecanismo de fallo en el rendimiento final del laminado impactado es una tarea aun no abordada desde un punto de vista experimental debido a su complejidad.

Hasta la fecha, en la literatura se pueden encontrar un gran número de modelos analíticos [2] [3] [4] y numéricos enfocados en la predicción de la resistencia del laminado impactado. Los primeros, utilizan hipótesis que idealizan la forma de las delaminaciones a lo largo del espesor del laminado, ofreciendo predicciones con un margen de error razonable (40%). Los modelos numéricos, mucho más precisos, están basados en elementos finitos y su complejidad es variable ya que algunos reproducen el laminado mediante el uso de elementos simplificados [5] [6], mientras que otros recrean la estructura de mismo con gran detalle [7] [8], simulando la interacción entre las distintas capas así como la naturaleza de las mismas [9]. En general, estos modelos numéricos ofrecen una capacidad predictiva buena, pero tienen un alto coste computacional, debido a su gran complejidad. Por todo ello, su utilización en la industria no está todo lo aceptada que se podría esperar.

Por otro lado, la importancia de algunos mecanismos de fallo como la delaminación ha sido también objeto de estudio [10] [11]. No obstante, dada la naturaleza del CAI y el desarrollo de múltiples mecanismos de fallo simultáneos, el número de estudios experimentales centrados en comparar la influencia de cada mecanismo de fallo en el rendimiento final del laminado impactado es más escaso. Hasta la fecha no se ha cuantificado experimentalmente la importancia de cada mecanismo de fallo en el rendimiento mecánico residual del laminado. Por otro lado, los estudios numéricos realizados al respecto ofrecen visiones contradictorias, ya que no queda claro qué mecanismo de fallo (delaminación y rotura de fibras) principalmente controla la respuesta del laminado frente al CAI [6] [8]. Por este motivo, el trabajo recogido en el presente artículo pretende aportar información en esa dirección.

2. Materiales y métodos

El material utilizado en el presente estudio es un polímero termoplástico reforzado con fibra de carbono continua. La fibra de carbono es la AS4, una fibra tipo PAN de módulo intermedio, alta resistencia y alargamiento (para ser carbono). Por otro lado, el polímero utilizado es una poliéter-éter-cetona (PEEK).

Para minimizar la variabilidad de propiedades del material compuesto debido a la fabricación, todas las probetas fueron extraídas del mismo laminado (610 mm x 710 mm), el cual fue fabricado apilando 32 láminas de AS4/PEEK, proporcionadas por Solvay bajo el nombre comercial APC-2/AS4 y siguiendo una secuencia de [45/0/-45/90]4S. El panel fue consolidado en un autoclave siguiendo las recomendaciones del fabricante. La posterior inspección por ultrasonidos reveló una buena consolidación del material y la ausencia de poros que pudiesen alterar las propiedades del material. El laminado una vez consolidado presentó un espesor final medio de 4.5 mm. El resultado final es un material compuesto apto para su uso en estructuras aeronáuticas (porosidad <0.5%). A continuación, un total de 18 probetas de 100 mm x 150 mm fueron cortadas siguiendo las indicaciones de la norma ASTM D7136.

2.1. Impactos a baja velocidad de energía

Parte de las probetas, obtenidas de los laminados de AS4/PEEK, fueron sometidas a impactos de baja energía mediante el uso de un indentador hemisférico de 5.556 kg instalado en una torre de caída INSTRON-CEAST Fractovis 6875. Los ensayos fueron realizados manteniendo la masa del indentador y variando la altura de caída para cubrir un rango de energías entre 30 y 70 J.

2.2. Daño inducido por corrientes electromagnéticas

Para inducir el daño mediante corrientes electromagnéticas, se genera una corriente alterna mediante el uso de un inversor de medio puente fabricado con semiconductores de nitruro de galio. Esta corriente alterna que circula por el inductor produce un campo magnético. Si se coloca un material conductor cerca de este campo magnético, fluyen corrientes de bucle parásitas a través del material, según la ley de inducción de Faraday. Estas corrientes se conocen como corrientes de Foucault, y circulan de tal forma que crean un campo magnético opuesto al original, según la ley de Lenz. La circulación de estas corrientes inducidas calienta el material debido al efecto Joule. La Figura 1 muestra una imagen del montaje experimental.

|

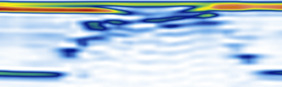

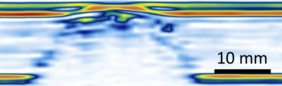

2.3. Inspección mediante ultrasonidos

Tanto después del impacto a baja velocidad de energía como después del daño inducido por corrientes electromagnéticas, las probetas fueron inspeccionadas mediante ultrasonidos utilizando un escáner OLYMPUS Omniscan-SX phased array ultrasonic system, para obtener la localización de la delaminación y su extensión (B-Scan y C-Scan) a lo largo del espesor del laminado para cuantificar el daño generado en el material.

2.4. Ensayo de compresión después de impacto

Una vez generado y cuantificado el daño en las probetas de material compuesto mediante impacto a baja velocidad o mediante el uso de corrientes inducidas, se procedió a la realización de los ensayos de compresión después de impacto (CAI) para evaluar la resistencia y la rigidez residual de las probetas. Para ello, se siguieron las recomendaciones de la norma ASTM D7136.

2.5. Evaluación de la rigidez residual

Para analizar la influencia de la naturaleza del daño generado en el material compuesto (impactos a baja velocidad vs. Corriente inducida), se ha utilizado el método del tiempo de contacto propuesto por Feraboli y Kedward [12], la cual ya ha sido empleada con éxito en publicaciones anteriores de los autores [13].

3. Resultados y discusión

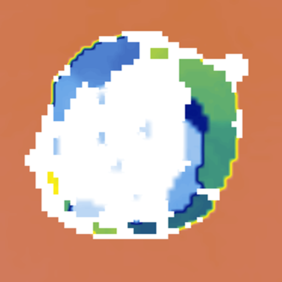

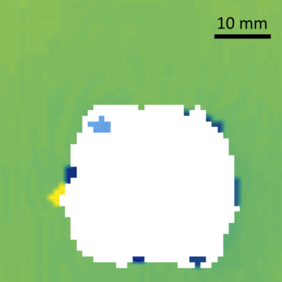

Ajustando los parámetros experimentales se consiguen daños en el material, inducidos por las corrientes electromagnéticas (EM), de forma y extensión similares a los causados por impactos de baja velocidad. Si representamos la superficie dañada en función de la energía de impacto, podemos obtener una correlación lineal aproximada que nos va a permitir asignar una “energía equivalente” para los ensayos de daño inducido por corrientes EM. Está energía nos permitirá comparar probetas dañadas por impacto y por EM con daños similares. el patrón de daño resulta muy similar en ambos casos (Figura 2).

|

|

| (a) | (b) |

|

|

| (c) | (d) |

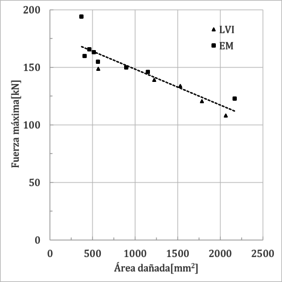

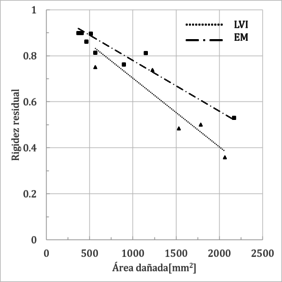

quedado que el daño es similar en extensión y forma, podemos comparar los resultados obtenidos en el ensayo de compresión después de impacto (CAI) para probetas dañadas por impacto a baja velocidad (LVI en el gráfico) frente a las dañadas por corrientes inducidas (EM en el gráfico). El resultado puede verse en la Figura 3, donde se puede observar que la fuerza máxima alcanzada en CAI no depende de la fuente de daño. Sin embargo, la pérdida de rigidez, sí lo hace. Un estudio en detalle de la microestructura del material dañado revelará que tipo de daño (delaminación, daño de la matriz o rotura de fibras) está presente en cada caso y permitirá evaluar su influencia en el comportamiento del laminado frente al CAI.

|

|

| (a) | (b) |

4. Conclusiones

El estudio preliminar presentado en este trabajo pone de manifiesto que la resistencia de un laminado a un ensayo tipo CAI es independiente de la fuente de daño utilizada (impacto vs. EM) a pesar de que la forma y la extensión en ambos casos sea comparable.

Bibliografía

| [1] | F. Meng, Y. Cui, S. Pickering y J. McKechnie, «From aviation to aviation: Environmental and financial viability of closed-loop recycling of carbon fibre composite,» Composites Part B: Engineering, vol. 200, p. 108362, 2020. |

| [2] | G. J. Short, F. J. Guild y M. J. Pavier, «The effect of delamination geometry on the compressive failure of composite laminates,» Composites Science and Technology, vol. 61, nº 14, pp. 2075-2086, 2001. |

| [3] | A. T. Rhead, R. Butler y G. W. Hunt, «Compressive strength of composite laminates with delamination-induced interaction of panel and sublaminate buckling modes,» Composite Structures, vol. 171, pp. 326-334, 2017. |

| [4] | M. R. Abir, T. E. Tay, M. Ridha y H. P. Lee, «On the relationship between failure mechanism and compression after impact (CAI) strength in composites,» Composite Structures, vol. 182, pp. 242-250, 12 2017. |

| [5] | E. V. González, P. Maimí, E. Martín-Santos, A. Soto, P. Cruz, F. Martín de la Escalera y J. R. Sainz de Aja, «Simulating drop-weight impact and compression after impact tests on composite laminates using conventional shell finite elements,» International Journal of Solids and Structures, Vols. %1 de %2144-145, pp. 230-247, 7 2018. |

| [6] | A. H. Baluch, O. Falcó, J. L. Jiménez, B. H. Tijs y C. S. Lopes, «An efficient numerical approach to the prediction of laminate tolerance to Barely Visible Impact Damage,» Composite Structures, vol. 225, 10 2019. |

| [7] | E. V. González, P. Maimí, P. P. Camanho, A. Turon y J. A. Mayugo, «Simulation of drop-weight impact and compression after impact tests on composite laminates,» Composite Structures, vol. 94, nº 11, pp. 3364-3378, 11 2012. |

| [8] | W. Tan, B. G. Falzon, L. N. Chiu y M. Price, «Predicting low velocity impact damage and Compression-After-Impact (CAI) behaviour of composite laminates,» Composites Part A: Applied Science and Manufacturing, vol. 71, pp. 212-226, 2015. |

| [9] | A. Soto, E. V. González, P. Maimí, F. Martín de la Escalera, J. R. Sainz de Aja y E. Alvarez, «Low velocity impact and compression after impact simulation of thin ply laminates,» Composites Part A: Applied Science and Manufacturing, vol. 109, pp. 413-427, 6 2018. |

| [10] | X. W. Wang, I. Pont-Lezica, J. M. Harris, F. J. Guild y M. J. Pavier, «Compressive failure of composite laminates containing multiple delaminations,» Composites Science and Technology, vol. 65, nº 2, pp. 191-200, 2005. |

| [11] | Z. Aslan y M. Şahin, «Buckling behavior and compressive failure of composite laminates containing multiple large delaminations,» Composite Structures, vol. 89, nº 3, pp. 382-390, 2009. |

| [12] | P. Feraboli y K. T. Kedward, «A new composite structure impact performance assessment program,» Composites Science and Technology, vol. 66, nº 10, pp. 1336-1347, 8 2006. |

| [13] | J. A. Artero-Guerrero, J. Pernas-Sánchez, J. López-Puente y D. Varas, «Experimental study of the impactor mass effect on the low velocity impact of carbon/epoxy woven laminates,» Composite Structures, vol. 133, pp. 774-781, 12 2015. |

| [14] | R. Verdejo y X. Martinez, «Editorial,» Materiales Compuestos, vol. 1, nº 1, 2017. DOI: 10.23967/r.matcomp.2017.10.002. |

| [15] | G. J. Williams, I. P. Bond y R. S. Trask, «Compression after impact assessment of self-healing CFRP,» Composites Part A: Applied Science and Manufacturing, vol. 40, nº 9, pp. 1399-1406, 9 2009. |

| [16] | B. Vieille, V. Casado y C. Bouvet, «Influence of matrix toughness and ductility on the compression-after-impact behavior of woven-ply thermoplastic- and thermosetting-composites: A comparative study,» Composite Structures, vol. 110, nº 1, pp. 207-218, 4 2014. |

| [17] | N. Uda, K. Ono y K. Kunoo, «Compression fatigue failure of CFRP laminates with impact damage,» Composites Science and Technology, vol. 69, nº 14, pp. 2308-2314, 11 2009. |

| [18] | S. Petit, C. Bouvet, A. Bergerot y J. J. Barrau, «Impact and compression after impact experimental study of a composite laminate with a cork thermal shield,» Composites Science and Technology, vol. 67, nº 15-16, pp. 3286-3299, 12 2007. |

| [19] | D. Ghelli y G. Minak, «Low velocity impact and compression after impact tests on thin carbon/epoxy laminates,» Composites Part B: Engineering, vol. 42, nº 7, pp. 2067-2079, 10 2011. |

| [20] | S. M. García-Rodríguez, J. Costa, A. Bardera, V. Singery y D. Trias, «A 3D tomographic investigation to elucidate the low-velocity impact resistance, tolerance and damage sequence of thin non-crimp fabric laminates: effect of ply-thickness,» Composites Part A: Applied Science and Manufacturing, vol. 113, pp. 53-65, 10 2018. |

| [21] | D. J. Bull, S. M. Spearing y I. Sinclair, «Observations of damage development from compression-after-impact experiments using ex situ micro-focus computed tomography,» Composites Science and Technology, vol. 97, pp. 106-114, 6 2014. |

| [22] | V. S. Anuse, K. Shankar, R. Velmurugan y S. K. Ha, «Compression-After-Impact analysis of carbon fiber reinforced composite laminate with different ply orientation sequences,» International Journal of Impact Engineering, vol. 167, 9 2022. |

| [23] | G. Minak, M. Fotouhi y M. Ahmadi, «6 - Low-velocity impact on laminates,» Dynamic Deformation, Damage and Fracture in Composite Materials and Structures, pp. 147-165, 2016. |

| [24] | L. E. Asp, S. Nilsson y S. Singh, «An experimental investigation of the influence of delamination growth on the residual strength of impacted laminates,» Composites Part A: Applied Science and Manufacturing, vol. 32, nº 9, pp. 1229-1235, 2001. |

| [25] | S.-L. Gao y J.-K. Kim, «Cooling rate influences in carbon fibre/PEEK composites. Part 1. Crystallinity and interface adhesion,» Composites Part A: Applied Science and Manufacturing, vol. 31, p. 517–530, June 2000. |

| [26] | P. P. Parlevliet, H. E. N. Bersee y A. Beukers, «Residual stresses in thermoplastic composites—A study of the literature—Part I: Formation of residual stresses,» Composites Part A: Applied Science and Manufacturing, vol. 37, p. 1847–1857, November 2006. |

| [27] | P. P. Parlevliet, H. E. N. Bersee y A. Beukers, «Residual stresses in thermoplastic composites — A study of the literature — Part II : Experimental techniques,» Composites Part A Applied Science and Manufacturing, vol. 38, p. 651–665, 2007. |

| [28] | P. P. Parlevliet, H. E. N. Bersee y A. Beukers, «Residual stresses in thermoplastic composites – a study of the literature. Part III: Effects of thermal residual stresses,» Composites Part A: Applied Science and Manufacturing, vol. 38, p. 1581–1596, June 2007. |

| [29] | S.-L. Gao y J.-K. Kim, «Cooling rate influences in carbon fibre/PEEK composites.PartII:interlaminarfracture toughness,» Composites Part A: Applied Science and Manufacturing, vol. 31, p. 517–530, 2000. |

| [30] | M. Rodríguez, J. M. Molina-Aldareguía, C. González y J. LLorca, «A methodology to measure the interface shear strength by means of the fiber push-in test,» Composites Science and Technology, vol. 72, p. 1924–1932, October 2012. |

| [31] | L. Liu, B. M. Zhang, D. F. Wang y Z. J. Wu, «Effects of cure cycles on void content and mechanical properties of composite laminates,» Composite Structures, vol. 73, p. 303–309, 2006. |

| [32] | D. Ashouri Vajari, C. González, J. Llorca y B. N. Legarth, «A numerical study of the influence of microvoids in the transverse mechanical response of unidirectional composites,» Composites Science and Technology, vol. 97, p. 46–54, June 2014. |

| [33] | M. D. Almeida, M. Cerqueira y M. Leali, «The influence of porosity on the interlaminar shear strength of carbon/epoxy and carbon/bismaleimide fabric laminates,» Composites Science and Technology, vol. 61, p. 2101–2108, 2001. |

| [34] | W. Tan, F. Naya, L. Yang, T. Chang, B. Falzon, L. Zhan, J. Molina-Aldareguía, C. González y J. Llorca, «The role of interfacial properties on the intralaminar and interlaminar damage behaviour of unidirectional composite laminates: Experimental characterization and multiscale modelling,» Composites Part B: Engineering, vol. 138, nº April 2017, pp. 206-221, 4 2018. |

| [35] | H. Pérez-Martín, P. Mackenzie, A. Baidak, C. M. Ó Brádaigh y D. Ray, «Crystallinity studies of PEKK and carbon fibre/PEKK composites: A review,» Composites Part B: Engineering, vol. 223, p. 109127, 2021. |

Document information

Published on 08/01/25

Accepted on 15/12/24

Submitted on 25/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 7 - Caracterización - Sostenibilidad y Reciclaje, 2025

DOI: 10.23967/r.matcomp.2025.07.06

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?