1 Introducción

Los composites, ampliamente utilizados debido a la excelente relación densidad/propiedades [1], se usan principalmente, en forma de preimpregnados (prepregs) curados en autoclave, en la fabricación de componentes aeronáuticos. La reducción de costes y tiempos de fabricación, con la eliminación del autoclave, es una prioridad. La utilización de materiales secos, uniaxiales, biaxiales trenzados (woven), o multiaxiales no trenzados más conocidos como non-crimp fabrics (NCFs) y posterior impregnación, es una solución que ha irrumpido con gran fuerza en los últimos años [2]. Esto implica la necesidad del desarrollo de la automatización de la laminación de tejidos secos, que se viene realizando en la última década.

Por un lado, la laminación y preformado de capas enteras de NCFs por medio de sistemas robóticos de Pick and Place está limitada en términos de tamaño máximo de capa [3–5]. Otros desarrollos son únicamente evoluciones de las tecnologías utilizadas con prepregs como es el caso del “Dry Fiber Placement” (DFP) [6, 7]. Sin embargo, estas máquinas DFP se basan en la adherencia del material para crear el laminado, lo que significa que un aglutinante termoplástico o termoestable debe fundirse para mantener todas las capas unidas. Esos aglutinantes o “binders” tienen temperaturas de activación generalmente superiores a 100ºC, lo que implica el uso de sistemas de calentamiento, radiación infrarroja (IR), láser o ultrasonidos [8]. Por último, la tecnología ADMP® - Automated Dry Material Placement- desarrollada por DANOBAT S. Coop., ofrece la posibilidad de laminar NCFs consiguiendo una tasa de laminación, en el peor de los casos, hasta 10 veces superior a las tasas de laminación convencionales conseguidas por DFP [5, 9]. El proceso ADMP® no necesita la presencia de aglutinante, lo que supone una ventaja importante en términos de productividad debido a la eliminación de los procesos de activación del “binder”, que en su gran mayoría son procesos que consumen gran cantidad de recursos y tiempo [10].

Como es sabido, tras el proceso de laminación tiene lugar el proceso de infusión de resina. En este proceso, el control del espesor final de la pieza, que es función de la fracción de volumen de fibra, es el parámetro más importante para asegurar una calidad óptima de pieza final [11]. Para controlar este parámetro se ha trabajado en el control del espesor de los diferentes subprocesos como son, el compactado en seco, el asentamiento de las fibras, la impregnación y saturación del laminado, la compactación y descompactación del laminado impregnado y la relajación de las fibras [12–15]. Las principales conclusiones a las que se han llegado es que las compactaciones en seco no influyen en gran medida comparado con la influencia de las compactaciones con el laminado impregnado [16], donde para conseguir una influencia mayor el número de ciclos de compactado es muy alto [17]. La descompactaciones una vez que la resina ha llenado al laminado, influyen positivamente en la presencia de poros o burbujas [11, 18–20]. La influencia del “binder” y sus parámetros de proceso también juega un papel importante en el control del espesor. Recientes investigaciones [21, 22], apuntan a la influencia del aglutinante o “binder” (tipo, cantidad, temperatura y tiempo de activación) como factores que están directamente relacionados con el comportamiento frente a la compactación en los materiales NCFs.

Asimismo, la configuración del sistema de bolsa de vacío que se compone de diferentes materiales auxiliares también afecta en gran medida a las propiedades del composite final. Existen diferentes métodos patentados para realizar la infusión por vacío con diferentes ventajas e inconvenientes [23–28]. El proceso de infusión VAP® patentado por Airbus, principalmente presenta las siguientes ventajas [29, 30]: (i) continuo purgado del aire/gas atrapado en el laminado a través de una membrana semipermeable (permeable al gas, pero impermeable a la resina), (ii) mejora del llenado gracias al flujo en dirección perpendicular al laminado y (iii) mantenimiento de la presión de vacío constante por toda preforma. En los demás procesos de infusión, todo el laminado impregnado debe someterse a descompactaciones para eliminar el aire interior, y el flujo de resina se realiza en el plano del laminado. Por el contrario, el proceso VAP® presenta el inconveniente de que la cara aerodinámica de las piezas presentará la textura de algún material auxiliar presente en la infusión.

Por todas estas razones, en el presente estudio se ha analizado (i) la necesidad de “binder” en la composición de los NCFs, imprescindible para realizar compactaciones previas a la infusión, y (ii) la influencia del proceso de compactación (pre-infusión) por etapas o en una sola. Para ello, se ha utilizado una configuración de infusión incluyendo una membrana semipermeable. Las propiedades de los composites resultantes han sido analizadas en términos de espesor, porosidad y relación fibra/resina.

2 Materiales y Procedimiento Experimental

2.1 Materiales

2.1.1 Refuerzos

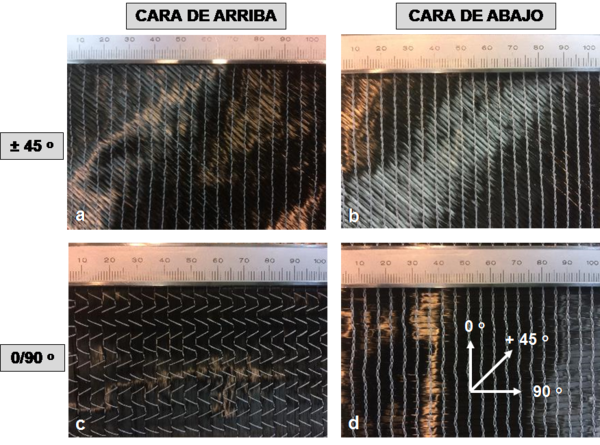

Para el siguiente estudio se han utilizados refuerzos biaxiales basados en NCFs de carbono y proporcianados por SAERTEX GmbH & Co. KG. El tipo de refuerzo, orientación de fibras, gramaje, binder y cosido se listan en las siguientes tablas, y se ilustran en la Figura 1. En el caso de los tejidos con “binder”, el aglutinante es tipo polvo y está situado en la cara de abajo de la tela.

Tabla 1 Parámetros NCFs con “binder”

| ID Material | Gramaje (g.m-2) | Tipo Material |

| 0/90º_Binder | 565 | HTS40 F13 |

| ± 45º_Binder | 548 | HTS40 F13 |

| Binder | 8 | Epikote Resin 05311 |

| Cosido | 6 | PES (Polyester) |

La cantidad de “binder” en el laminado compuesto por capas de 0/90º y ± 45º corresponde a un 1.4 % peso.

Tabla 2 Parámetros NCFs sin “binder”

| ID Material | Gramaje (g.m-2) | Tipo Material |

| 0/90º_NO_Binder | 557 | HTS40 F13 |

| ± 45º_NO_Binder | 540 | HTS40 F13 |

| Cosido | 6 | PES (Polyester) |

2.1.2 “Binder” o aglutinante

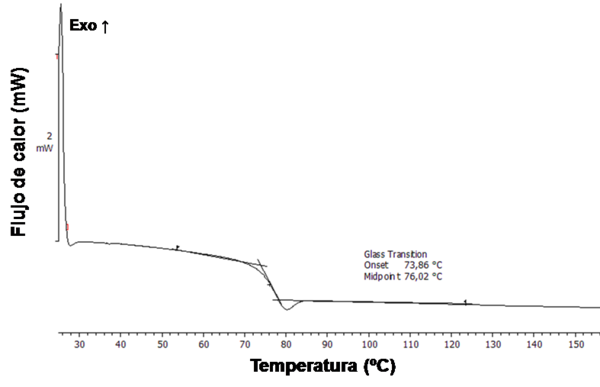

El “binder” utilizado (Epikote Resin 05311, comercializado por HEXION Specialty Chemicals) es un aglutimante de naturaleza termoplástica, basado en bisfenol-A. Su temperatura de reblandecimiento o Tg (temperatura de transición vítrea) se caracterizó por medio de calorimetría diferencial de barrido (DSC).

2.1.3 Resina

La resina epoxi utilizada en el proceso de infusión fue la SR 8100 con curado a temperatura ambiente y comercializada por Sicomin Epoxy Systems. El tipo de endurecedor utilizado fue el denominado SD 8823, correspondiente a un endurecedor con un tiempo de gel de 135 min a 40ºC.

2.2 Procedimiento Experimental

Se prepararon lotes de tres laminados de cada tipo (véase ID laminado, Tabla 3) consistentes en 20 capas de fibras NCFs de carbono orientadas alternamente según [0/90º, ±45º]20, con dimensiones 150 x 150 mm. En la Tabla 3 se identifican y describen los laminados estudiados.

Tabla 3 Identificación y descripción muestras estudiadas

| ID Laminado | Descripción | Condiciones |

| BC | Binder Compactado | 1 etapa, 120ºC |

| BCE | Binder Compactado Etapas | 5 etapas, 120ºC |

| BNC | Binder No Compactado | - |

| NB | No Binder | - |

2.2.1 Proceso de Compactación

Se estudiaron cuatro configuraciones de laminado diferenciados principalmente por el proceso de compactación y la inclusión o no del aglutinante en la muestra. Las muestras compactadas con “binder”, tanto para el caso BC y BCE, se producieron a una temperatura y presión de 120ºC a -0.95 bar durante 2 horas. El proceso de compactación fue realizado en un equipo Hot Drape Forming (HDF) de Global Vacuum Presses, provisto de una membrana flexible de silicona de 2.5 mm de espesor, adecuada para la aplicación de vacío a altas temperaturas.

En el presente estudio, los laminados BC se compactaron a 120ºC en una sola etapa, a diferencia de los BCE donde se realizaron compactaciones consecutivas de 4 láminas en cada etapa hasta llegar a un total de 20 capas. Todos los laminados, compactados con “binder” (BC, BCE), sin compactar (BNC) y sin “binder” (NB), se infusionaron en idénticas condiciones con el objetivo de estudiar el efecto de la compactación en las propiedades finales de los composites obtenidos.

2.2.2 Proceso de infusión

La infusión se realizó siguiendo el proceso de Infusión Modificada por Vacío (MVI-Modified Vacuum Infusion) basado en el proceso VAP® de Airbus [28], el cual permite extraer el aire existente entre las capas de tejido mediante una membrana microporosa flexible, permeable al aire y a los volátiles, pero no a la resina. En este caso el vacío actúa de manera uniforme sobre todo el área dentro de la bolsa de vacío, desgasificando el aire atrapado y los volátiles generados durante y después del proceso de infusión. Para las infusiones del presente estudio, se utilizó una membrana semipermeable comercializada por Airtech, Dahltexx® SP-2. De esta manera se produjo un flujo de resina en dirección Z.

Durante la infusión es importante asegurar un buen vacío, por lo tanto, se utilizaron sensores de presión SPAN comercializados por FESTO. El vacío se monitorizó durante todo el proceso de infusión, manteniéndose en -0.998 bar.

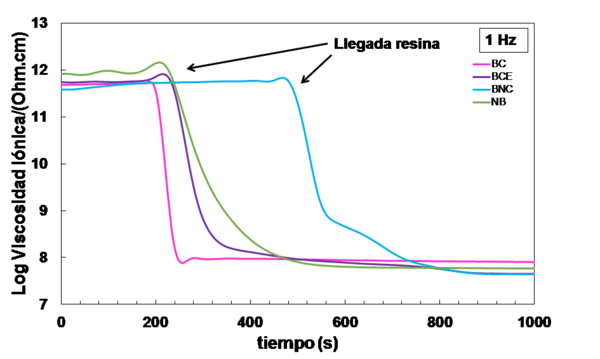

El comportamiento del flujo y curado de la mezcla resina/endurecedor se monitorizaron por medio de la viscosidad iónica, dato obtenido a través del analizador dieléctrico DEA 288 Epsilon de Netzsch, provisto de sensores específicos para carbono.

2.2.3 Propiedades composites

Las propiedades de las preformas infusionadas se analizaron mediante análisis geométrico (espesores), contenido en fibra y se utilizaron métodos de inspección no destructivos como ultrasonidos y tomografía computarizada por rayos X (XRCT). Con respecto a la inspección por ultrasonidos, se utilizó un escáner de 2 ejes de la casa Olympus, con el que se obtuvieron representaciones C-Scan del eco de fondo.

El contenido de fibra de los laminados infusionados (FVF) se calculó experimentalmente siguiendo el protocolo descrito en la norma ASTM D3171-15 [31]. Se aplicó el método de digestión ácida de la matriz con ácido nítrico al 69 % ACS, ISO de Panreac®.

3 Resultados y Discusión

Se estudió el efecto de la compactación y la presencia de “binder” en materiales NCFs de carbono. Para ello se realizaron cuatro paquetes de 20 capas simétricas de laminado [0/90º, ±45º]20 denominados de la siguiente manera: Binder Compactado en una etapa (BC), Binder Compactado en cinco Etapas (BCE), Binder No Compactado (BNC) y No Binder (NB).

La reproducibilidad de los resultados se investigó mediante la ejecución de tres laminados idénticos para cada caso y aplicando lo mismos parámetros de compactación, infusión y curado.

3.1 Compactación

Se compactaron a elevada temperatura los laminados nombrados como BC y BCE. El laminado BC se compactó en una sola eptapa, mientras que el BCE fue compactando añadiendo sucesivamente 4 capas de laminado hasta llegar a un total de cinco etapas, ambos a presión de vacío de -0.95 bar y temperatura de 120ºC. Se estableció esta temperatura de 120ºC, después de realizar un estudio térmico del “binder” mediante DSC. La condición impuesta fue aplicar una temperatura de compactación mayor que la temperatura de activación del “binder” para conseguir el reblandecimiento de dicho material termoplástico. La Figura 2 muestra la temperatura de reblandecimiento del “binder” (Tg= 76 ± 5ºC) obtenida a 10ºC/min.

A continuación, en la Tabla 4 se muestran los espesores iniciales (media de tres preformas ± desviación estándar) para los laminados secos compactados a 120ºC (BC y BCE) y a 25ºC (BNC y NB). Todos los laminados se sometireron a una compresión de -0.95 bar en HDF. Los resultados a 25ºC fueron obtenidos midiendo el espesor a través de la membrana de silicona del HDF, de esta manera se midieron los espesores iniciales de los laminados no calentados.

Igualmente, se observó la capacidad de recuperación elástica o deformación permanente de los laminados con y sin “binder” (BNC y NB) a una presión de -0.95 bar y 25ºC. El protocolo aplicado fue someter a las muestras BNC y NB a compresiones y descompresiones en el tiempo. Los resultados obtenidos no indicaron valores diferentes y entraron dentro de la desviación estándar.

Tabla 4 Espesores iniciales de los laminados compactados a 120 ºC y a 25ºC

| ID Laminado | Pre-infusión

Espesor (mm) |

Tcomp (ºC) |

| BC | 9.9 ± 0.1 | 120 |

| BCE | 9.8 ± 0.1 | 120 |

| BNC | 11.1 ± 0.2 | 25 |

| NB | 10.5 ± 0.1 | 25 |

Se oberva como las piezas compactadas a 120ºC (BC y BCE) presentan espesores menores que la pieza sin “binder” (NB). Esto puede deberse a que el “binder” fundido se entremezcla entre las haces de fibras, limitando la posible relajación de las fibras [32]. En el caso del laminado con “binder” pero compactado a temperatura de 25ºC, el mayor espesor viene dado por la presencia del “binder” sólido en la cara de abajo de cada capa, ya que la acumulación de “binder” incrementa el espesor total del laminado [33].

Los resultados obtenidos apuntan a una buena reprodicibilidad de los ensayos y a que a priori, la compactación en una etapa o cinco etapas no implica una mejora significativa del espesor en muestras idénticas.

Investigaciones sobre la ejecución de compactaciones en fibras secas de vidrio, discuten sobre los diferentes posibles parámetros de influencia en el comportamiento de los materiales frente a la compactación. Un ejemplo sobre el número de ciclos de compactación, es el proceso CAPRI (Controlled atmospheric pressure resin infusion) pantentado por Boing [17]. Resultados experimentales muestran cómo laminados de 15 capas de vidrio son sometidos (previo a la infusión) a 400 ciclos de compactaciones consecutivas para conseguir reducir las variaciones de espesores, y aumentar el contenido de volumen de fibra en compuestos finales. Proceso inviable industrialmente, en lo que a productividad y coste se refiere. Por otro lado Li et al. [34] estudiaron el efecto del número de compactaciones sobre el espesor de laminados secos constituidos por cuatro capas NCFs de carbono, donde observaron cómo los laminados llegaban a un estado de equilibrio o de deformación permanente a partir del tercer ciclo de compactación, concluyendo que la reducción del espesor ocurría principalmente durante los dos primeros ciclos de compactación. Otros estudios experimentales sobre materiales NCFs de vidrio, muestran cómo el “binder” el parámetro de mayor relevancia en el proceso de compactación [32]. Concretamente la temperatura de compactación parece ser el factor principal en la relación final fibra/resina. En lo que a muetras NCFs de carbono con “binder” se refire, Aranda et al. [22] observó cómo el aumento de temperatura reduce la presión necesaria en el proceso de compactación para alcanzar un contenido de volumen de fibra deseado.

3.2 Infusión

La infusión se realizó a temperatura ambiente y presión de vacío a -0.998 bar, siguiendo el protocolo de infusión basado en VAP® con flujo en dirección Z.

Es de gran importancia calcular la cantidad de resina a alimentar en la infusión para llegar a un compromiso entre llenado y espesor [29]. Para ello se prepararon tres laminados de muetras sin compactar y con “binder” (BNC). La elección de la configuración BNC, fue seleccionada por ser la situación de laminado más desfavorable. Al tratarse de un laminado con “binder” y sin compactar a alta temperatura, el aglutinante que se encuentra en forma de polvo en la parte de abajo del tejido, no penetrará entre las capas del laminado y por lo tanto el flujo de resina se verá dificultado [22].

Inicialmente, todos los laminados se sometiron al mismo proceso de pre-infusión. Los laminados se mantuvieron bajo la bolsa de infusión a -0.998 bar durante 1 hora para evitar posibles relajaciones de las probetas compactadas [34] y someter a las no compactadas a un ciclo de presión, y así favorecer el asentamiento de las fibras [13].

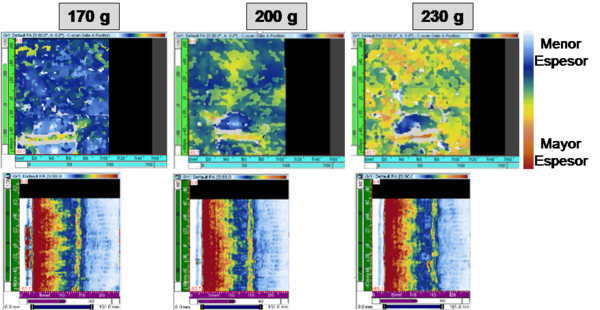

Las cantidades de resina infusionadas fueron 170, 200 y 230 g, donde los resultados obtenidos se analizaron en términos de espesor y por ultrasonidos. La Tabla 5 muestra los espesores obtenidos después de la infusión de los laminados BNC.

Tabla 5 Resultados espesor en muestras de BNC después de ser infusionadas con diferentes cantidades de resina

| Infusión (g) | Post-infusión

Espesor (mm) |

| 170 | 10.5 |

| 200 | 11.0 |

| 300 | 11.3 |

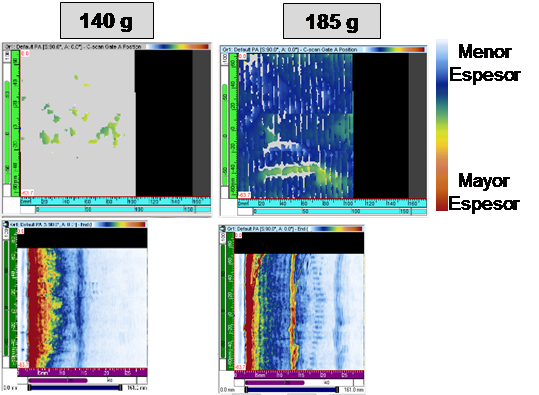

En cuanto a la inspección por ultrasonidos, se consideró que si el material no presentaba ningún defecto interno, la onda ultrasónica llegaría hasta el fondo de la pieza y se reflejaría (eco de fondo) lo cual nos indicaría un buen llenado de las piezas.

La Figura 3 muestra las respuestas de la inspección por ultrasonidos. En las imágenes superiores se muestran los tiempos de vuelo (TOF) para los tres laminados infusionados. En estas imagenes se pueden observar diferentes tonalidades correlacionadas cualitativamente con los espesores de las piezas. El medidor de ultrasonidos se fundamenta en determinar el TOF, es decir, el tiempo que tarda un pulso de sonido en atravesar una pieza y regresar al dispositivo, resultando en imágenes con diferentes colores según la atenuación de la onda. La imágenes inferiores corresponden a los resultados del eco de fondo, las cuales muestran el reflejo de la onda a la derecha.

Observando los resultados obtenidos para los espesores tanto geométrica como cualitativamente por ultrasonidos, se decidió infusionar una cantidad de resina igual a 185 g para asegurar un compromiso entre llenado y espesor final de las piezas.

El frente de fujo durante la infusión se monitorizó in-situ a partir de la viscosidad iónica introduciendo sensores dieléctricos en la parte inferior del laminado. El análisis dieléctrico se fundamenta en la aplicación de una corriente alterna y la consecuente generación de un campo eléctrico, donde los grupos polares de la resina se orientan en dirección a dicho campo.

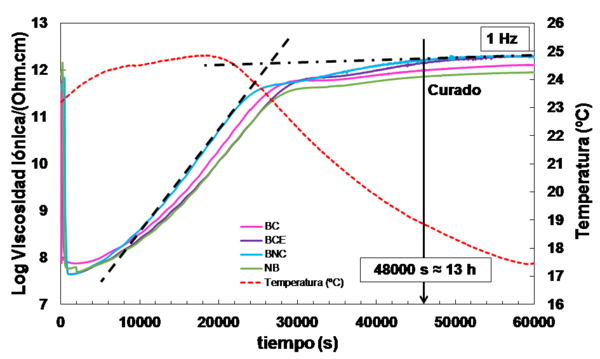

La Figura 4 muestra el comportamiento de cada paquete de laminado (BC, BCE, BNC, y NB) en el proceso inicial de infusión, donde se muestra el logaritmo de la viscosidad iónica frente al tiempo. La viscosidad iónica es representativa de la movilidad de las especies iónicas del sistema, la cual disminuye brúscamente entre 200 – 220 segundos para los laminados BC, BCE y BNC, estableciendose dicha caída como la llegada de la resina al sensor dieléctrico, y por lo tanto comienzo del proceso de infusión. En este caso las especies iónicas presentes en el sistema epoxi se orientan en dirección al campo sin presentar resistencia [35].

En el caso del laminado BNC (Binder No Compactado) la llegada de la resina hasta la zona del sensor, se encuentra desfasada con respecto a las demás muestras. Este comportamiento es debido a que el “binder” en estado sólido, presente entre las capas del laminado, reduce la permeabilidad de la resina por las fibras e induce al retardo de la misma hasta 450 segundos aproximadamente. Despúes de esta primera disminución de la viscosidad iónica, se observa otra caída más lenta ente 480 – 800 segundos. Este resultado puede ser ocasionado por la mezcla resina-binder. Según estudios de interacción entre mezclas de resina y aglutinantes [36], a pesar de indicar una buena solubilidad entre ambos debido a su naturaleza epoxi, apuntan a posibles modificaciones de la viscosidad resultante. Durante el flujo de resina por las capas del laminado, el “binder” de cada capa se va disolviendo junto la resina. En este caso los grupos iónicos pertenecientes al “binder” provocan un aumento de viscosidad de la mezcla.

3.3 Curado

La Figura 5 muestra las curvas completas del logaritmo de la viscosidad iónica frente al tiempo de curado para todos las muestras infusionadas. La reacción de curado a temperatura ambiente viene representada por la subida de la viscosidad iónica hasta valores aproximados de 12 Ohm-1.cm-1. Dicha viscosidad aumenta progresivamente a medida que el sistema va reaccionando, ofreciendo mayor resistencia al movimiento de los iones debido al entrecruzamiento de las cadenas poliméricas. La recta de guiones señaliza el periodo de reactividad de la resina para la muestra BNC, la cual conlleva a un aumento de la temperatura debido a la reacción exotérmica del sistema. A partir de 25000 segundos, la viscosidad iónica llega a un pseudo-plateau donde los últimos grupos reactivos continúan reaccionando muy lentamente hasta llegar a un plateau constante representado por la recta de puntos y guiones. Este plateau final indica el curado total del sistema pasadas 13 horas aproximadamente. Todas las muestras presentan el mismos comportamiento de curado.

Según investigaciones sobre el control del espesor en infusiones de laminados de vidrio [11], uno de los factores importantes para evitar porosidades en pieza final radica en realizar llenados de resina lentos, conseguidos por ejemplo (i) disminuyendo el gradiente de presiones entre el sistema a vacío y el exterior, y/o (ii) mediante frentes de flujo lentos [37]. En el presente estudio la alimentación de resina se realizó mediante un pequeño orificio para inducir un llenado lento y evitar porosidades.

3.4 Propiedades composites

Con el fin de estudiar las posibles porosidades producidas en el sistema debido al proceso de infusión y al vacío aplicado, se infusionaron dos laminados BNC, uno con defecto de resina (140 g) y otro con la cantidad escogida para todos los laminados del presente estudio (185 g). Las piezas infusionadas se inspeccionaron por medio de ultrasonidos.

La Figura 6 muestra los resultados de ambas piezas. La pieza con defecto de resina (140 g) no presenta patron de colores en la imagen del TOF (superior) ni eco de fondo (inferior), ya que no hay reflexión de la onda incidente.

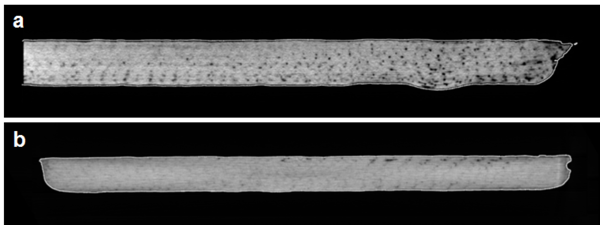

Para poder discenir si se trata de porosidades o de zonas puntuales sin llenar, se decidió utilizar la técnica de inspección por tomografía computarizada por rayos X (XRCT). Dicha técnica permite obtener imágenes del interior de piezas, y observar los posibles cambios de densidad como indicador de la existencia o no de poros. La técnica XRCT se basa en irradiar el objeto de estudio con un haz cónico de rayos X, mientras un detector acumula la radiación que pasa a través del objeto [38].

La Figura 7 muestra las imágenes a) y b) de las piezas BNC infusionadas con 140 g y 185 g de resina, respectivamente. La imagen a) correspondiente a la pieza infusionada con 140 g, muestra claramente una multitud de defectos repartidos por todo el corte. Sin embargo, la imagen b) correspondiente a la pieza infusionada con 185 g de resina, la cual presenta un aspecto mucho más homogéneo y con una menor cantidad de defectos. Gracias a esta técnica se ha podido identificar la falta de eco de fondo del análisis por ultrasonidos, como una consecuencia de presencia de porosidades por toda la muestra infusionada con 140 g de resina. De esta manera se han validado los resultados obtenidos por ultrasonidos.

Los resultados por XRCT, son resultados preliminares en los que seguimos trabajando para poder inspeccionar con más detalle las piezas finales.

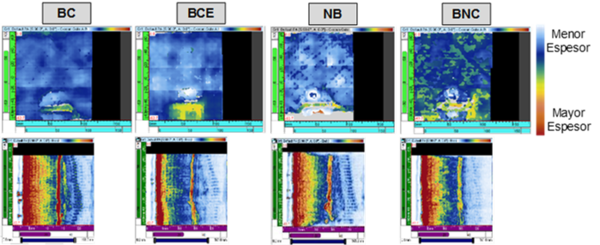

Con respecto a los paquetes de estudio BC, BCE, BNC y NB, infusionados, se analizaron sus propiedades finales en términos de espesor por análisis geométrico, contenido en fibra y por inspección de ultrasonidos.

La Tabla 6 muestra los espesores iniciales y finales (media de tres composites ± desviación estándar) y el contenido en fibra (peso y volumen) para todas las piezas. Con respecto a los espesores de los composites finales, se observa como la pieza BCE corresponde al composite con menor espesor aunque la diferencia con repecto a BC y NB es de tan solo un 1 %. Sin embargo el composite BNC es el que presenta mayor espesor con un aumento de hasta un 5 % con respecto a BCE. Comparando los resultados de los espesores iniciales con los finales, se observa como los laminados compactados previamente a 120 ºC (BC y BCE) han perdido su grado de compactación inicial en aproximadamente un 6 %. Este comportamiento puede ser explicado por la naturaleza del “binder” y la resina, ambos de naturaleza epoxi. El “binder” al mezclarse con la resina [36], pierde el efecto de adhesión conseguido en el proceso de compactado a 120 ºC, por lo tanto los laminados BC y BCE estarían en la misma situación final que el laminado sin “binder” (NB).

Tabla 6 Espesores iniciales (pre-infusión) y finales (post-infusión) y contenido en fibra de todas las muestras analizadas

| ID Laminado | Pre-infusión

Espesor (mm) |

Post-infusión

Espesor (mm) |

Fibra Peso (%) | Fibra Vol (%) |

| BC | 9.9 ± 0.1 | 10.5 ± 0.1 | 68 | 57 |

| BCE | 9.8 ± 0.1 | 10.4 ± 0.1 | 68 | 57 |

| BNC | 11.1 ± 0.2 | 11.0 ± 0.2 | 68 | 57 |

| NB | 10.5 ± 0.1 | 10.5 ± 0.1 | 67 | 56 |

En la Figura 8 se muestran los resultados de la inspección por ultrasonidos. Las imágenes corresponden a las respuestas de los tiempos de vuelo (TOF) (arriba) y eco de fondo (abajo) de todas las piezas infusionadas. Los resultados del TOF indican que la muestra BNC presenta mayor espesor debido al color verdoso. Por otro lado, igualmente se observan islas de colores en la imagen, debidas un espesor irregular en la cara no aerodinámica de las piezas. Las imágenes del TOF del resto de laminados infusionados (BC, BCE y NB) presentan tonalidades azuladas, indicando espesores similares. Las ligeras perturbaciones en la parte inferior central de cada imagen corresponden a un efecto de ondulación de las fibras producido por la toma de alimentación de la resina.

Con respecto al contenido en fibra, todos los composites presentan valores entorno al 56-57 % en volumen. Estos resultados junto con los obtenidos por ultrasonidos, no son concluyentes debido al carácter cualitativo de la inspección por ultrasonidos. Por lo tanto, en próximos estudios se profundizará en la técnica de inspección de tomografía por rayos X (XRCT), para poder obtener un patrón de porosidades cuantitativo.

4 Conclusiones

En este trabajo se han realizado experimentos sobre diferentes laminados de carbono, diferenciados esencialmente en (i) materiales con y sin “binder” y en (ii) compactaciones a 25 ºC y 120 ºC, con la finalidad de estudiar la influencia de la compactación en las propiedades finales de compuestos reforzados con NCFs de carbono, infusionando a través de membrana semipermeable. Las principales conclusiones extraídas del presente estudio son las siguientes:

- 1) En los laminados con “binder” compactados a una temperatura mayor que la temperatura de reblandecimiento del “binder” (Tcomp>Tg), se consiguen piezas de menor espesor indiferentemente de las etapas realizadas, debido al efecto aglutinante del “binder”.

- 2) El método de infusión por medio de membrana semipermeable con flujo en Z ha resultado presentar beneficios con respecto a eliminación de aire/volátiles y espesores de las piezas finales, inspeccionadas por ultrasonidos y por tomografía computarizada por rayos X (XRCT). A través de esta última técnica se han podido visualizar las posibles porosidades presentes en piezas con llenados de resina diferentes.

- 3) No se presentan grandes ventajas en la producción de laminados con “binder”, exceptuando el manejo de grandes preformas, puesto que en los laminados infusionados BC, BCE y NB se han obtenido valores de espesor y contenidos en fibra similares.

- 4) Los resultados obtenidos refuerzan la gran mejora en términos productivos del nuevo proceso de laminado ADMP®, debido al hecho de que la compactación pre-infusión parece no resultar imprescindible. Se considera, sin embargo, que son necesarios estudios complementarios para confirmar estos primeros resultados.

Agradecimientos

Este trabajo ha sido financiado por DANOBAT y el programa CIEN del CDTI. Los autores agradecen al Centro de Competencia de Aeroestructruras en el CBC – Airbus Defence & Space, por el asesoramiento recibido en la configuración del sistema de infusión. A Ronand Fiacre de SAERTEX GmbH & Co. KG, por el aprovisionamiento de material NCF de carbono. Por último, al Centro de Fabricación Avanzada Aeronáutica (CFAA) de la UPV/EHU, por los ensayos de tomografía computarizada por rayos X (XRCT).

Referencias

[1] D. Magagnato, B. Thoma, and F. Henning, J. Plast. Technol. 11, pág. 256 (2015).

[2] S. V. Lomov, Editor, Non-Crimp Fabric Composites Manufacturing, Properties and Applications, Woodhead Publishing (2011).

[3] E. Fauster, C. Schillfahrt, C. Hueber, and R. Schledjewski, Sci. Eng. Compos. Mater. 24, pág. 631 (2017).

[4] J. C. de Kruijk, Automated composite manufacturing using robotics lowers cost, lead-time and scrap rate, (2018).

[5] R. Buelga-Sánchez, J. A. Moreno-Diaz, and L. Rubio-García, Automation of dry fibre composites materials: Current state and future possibilities, (2018).

[6] Dry fiber placement: Surpassing limitsat [<https://www.compositesworld.com/blog/post/dry-fiber-placement-surpassing-limits> <https://www.compositesworld.com/blog/post/dry-fiber-placement-surpassing-limits>]

[7] M. Y. Matveev, P. J. Schubel, A. C. Long, and I. A. Jones, Compos. Part Appl. Sci. Manuf. 90, pág. 451 (2016).

[8] U. P. Breuer, Commercial Aircraft Composite Technology, Springer International Publishing (2016).

[9] Proving viability of dry fabrics, infusion for large aerostructuresat [<https://www.compositesworld.com/blog/post/proving-viability-of-dry-fabrics-infusion-for-large-aerostructures> <https://www.compositesworld.com/blog/post/proving-viability-of-dry-fabrics-infusion-for-large-aerostructures>]

[10] F. Helber, A. Amann, S. Carosella, and P. Middendorf, IOP Conf. Ser. Mater. Sci. Eng. 406, pág. 012064 (2018).

[11] S. Kazmi, Q. Govignon, and S. Bickerton, J. Compos. Mater. 1 (2018). doi:10.1177/0021998318783308

[12] B. W. C. Grimsley, Preform Characterization in VARTM Process Model Development, (2004).

[13] B. Yenilmez, M. Senan, and E. Murat Sozer, Compos. Sci. Technol. 69, pág. 1710 (2009).

[14] B. Yenilmez and E. M. Sozer, Compos. Part Appl. Sci. Manuf. 40, pág. 499 (2009).

[15] B. Yenilmez and E. M. Sozer, J. Compos. Mater. 47, pág. 1959 (2013).

[16] B. Yenilmez, B. Caglar, and E. M. Sozer, J. Compos. Mater. 51, pág. 1209 (2017).

[17] C. Niggemann, Y. S. Song, J. W. Gillespie, and D. Heider, J. Compos. Mater. 42, pág. 1049 (2008).

[18] Q. Govignon, S. Bickerton, and P. A. Kelly, Compos. Part Appl. Sci. Manuf. 41, pág. 45 (2010).

[19] Q. Govignon, S. Bickerton, and P. Kelly, J. Compos. Mater. 47, pág. 1479 (2013).

[20] D. Chen, K. Arakawa, and C. Xu, Polym. Compos. 36, pág. 1629 (2015).

[21] S. Aranda, F. Klunker, and G. Ziegmann, Compaction response of fibre reinforcements depending on processing temperature, pág. 10 (2009)

[22] S. Aranda, F. Klunker, and G. Ziegmann, Influence of the binding system on the compaction behaviour of NCF carbon fibre reinforcements, pág. 6 (2011).

[23] W. H. Seemann, Plastic transfer molding techniques for the production of fiber reinforced plastic structures, US4902215A (1990).

[24] J. A. Woods, A. E. Modin, R. D. Hawkins, and D. J. Hanks, Controlled atmospheric pressure resin infusion process, US7334782B2 (2008).

[25] T.-H. Hou and B. J. Jensen, Double vacuum bag process for resin matrix composite manufacturing, US7186367B2 (2007).

[26] N. Vernin, M. Chohra, S. Advani, and J. Alms, Vacuum assisted resin transfer molding techniques with flow flooding chamber, WO2007040797A2 (2007).

[27] R. S. Wilson, M. A. Braniff, and W. J. T. Millar, A bagging blanket and method for forming a fibre reinforced resin composite component, GB2316036B.

[28] VAP® processat [<http://www.vap.trans-textil.de/vap_process_en.html> <http://www.vap.trans-textil.de/vap_process_en.html>]

[29] W. Li, J. Krehl, J. W. Gillespie, D. Heider, M. Endrulat, K. Hochrein, M. G. Dunham, and C. J. Dubois, J. Compos. Mater. 38, pág. 1803 (2004).

[30] J. Summerscales, Resin Infusion Under Flexible Tooling (RIFT), in Wiley Encyclopedia of Composites, American Cancer Society (2012), pág.1–11. doi:10.1002/9781118097298.weoc216

[31] ASTM D3171-15, Standard Test Methods for Constituent Content of Composite Materials, West Conshohocken, PA, ASTM International (2015).

[32] W. Wu, B. Jiang, L. Xie, F. Klunker, S. Aranda, and G. Ziegmann, Appl. Compos. Mater. 20, pág. 907 (2013).

[33] K. Wei, D. Liang, M. Mei, D. Wang, X. Yang, and Z. Qu, Compos. Part B Eng. 166, pág. 221 (2019).

[34] L. Li, Y. Zhao, J. Yang, J. Zhang, and Y. Duan, J. Mater. Sci. 50, pág. 2960 (2015).

[35] A. Vassilikou‐Dova and I. M. Kalogeras, Dielectric Analysis (DEA), in Thermal Analysis of Polymers, John Wiley & Sons, Ltd (2008), pág. 497–613. doi:10.1002/9780470423837.ch6

[36] S. Schmidt, T. Mahrholz, A. Kühn, and P. Wierach, Polym. Compos. 39, pág. 708 (2018).

[37] K. D. Tackitt and S. M. Walsh, Mater. Manuf. Process. 20, pág. 607 (2005).

[38] S. C. Garcea, Y. Wang, and P. J. Withers, Compos. Sci. Technol. 156, pág. 305 (2018).

Document information

Published on 24/06/22

Accepted on 24/06/22

Submitted on 24/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.040

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?