1 Introducción

Los procesos de fabricación con autoclave se encuentran ampliamente estudiados y han demostrado su capacidad para fabricar piezas con alta robustez y calidad siendo la referencia en el ámbito de la fabricación de materiales compuestos [1]. Como consecuencia de ello se encuentran bien establecidas sus ventajas e inconvenientes. Entre estos útlimos cabe destacar el elevado coste del equipamiento, operación y utillaje. Con el objetivo de reducir estos costes, en los últimos años han surgido distintas tecnologías que tratan de prescindir del uso de autoclaves [2]. Entre estas tecnologías emergentes se encuentran las basadas en el uso de preimpregnados fuera de autoclave. Estos materiales ofrecen al usuario final la posibilidad de no utilizar autoclave ya que los laminados se curan en un horno a presión atmosférica, pudiendose obtener piezas sin restricciones de tamaño [3]. El empleo prepregs OoA no es reciente y cada vez existen más estudio orientados a entender los mecanismos que tienen lugar durante el procesado. Gracias a ello, hoy dia es posible producir piezas con calidad de autoclave usando únicamente compactación con bolsa de vacío [1, 4]. Por estas razones, cada vez son más los fabricantes que ponen en el mercado productos basados en prepregs OoA. En este trabajo se presentan los resultados obtenidos en la caracterización de un prepreg OoA orientado a la fabricación de piezas para el sector aeroespacial.

2 Procedimiento experimental

2.1 Materiales

Para este estudio se han empleado dos tipos de materiales preimpregnados. Por un lado, se ha utilizado como material de referencia de curado en autoclave un material ampliamente usado en el sector aeroespacial como es una fibra de carbono de alta resistencia y módulo estándar en formato cinta unidireccional con resina epoxi. De aquí en adelante este material lo denominaremos prepreg SM.

Por otro lado, se ha utilizado un preimpregnado de fibra de carbono específico para ser curado fuera de autoclave (prepreg OoA) en formato cinta con resina de naturaleza epoxi.

2.2 Fabricación

La preparación de los paneles se ha llevado a cabo en el centro de fabricación de materiales compuestos de Titania, Ensayos y Proyectos Industriales. La empresa cuenta actualmente con las instalaciones, equipos y personal altamente cualificado necesarios para fabricar según requisitos aeronauticos. La fabricación se ha realizado siguendo la normativa aeronáutica aplicable. Durante la etapas de conservación, laminación, consolidación y curado de los preimpregnados, se ha garantizado que las condiciones ambientales, contaminación y parámetros de los procesos se han mantenido dentro de los márgenes establecidos en dicha normativa. Para llevar a cabo este estudio se han fabricado tres tipos de paneles: prepreg SM en autoclave, prepreg SM fuera de autoclave y, por último, prepreg OoA.

2.2.1 Fabricación de paneles monolíticos de prepreg SM con curado en autoclave

Se han fabricado paneles planos monolíticos de prepreg SM de dimensiones 350 x 350 mm con 1 y 2 mm de espesor mediante laminación manual considerando un apilado en todas las capas a 0°. El curado se ha realizado en autoclave manteniendo 2 horas a 180 ºC a una presión de 7 bar y con un vacío en bolsa entre 0.65 – 0.90 bar.

Los paneles fabricados fueron desmoldeados, identificados y almacenados en el laboratorio hasta la realización de los ensayos.

En la Figura 1 se incluye una imagen del autoclave utilizado para la fabricación de los paneles de prepreg SM que se muestran en la Figura 2.

2.2.2 Fabricación de paneles monolíticos de prepreg SM sin curado en autoclave

Se ha fabricado un panel monolítico de prepreg SM de 2 mm de espesor empleando los mismos parámetros de curado que los utilizados para fabricar los paneles de curados en autoclave, aunque en este caso se trabajó a presión atmosférica. Para la temperatura, el tiempo de estabilización y la presión existente en el interior de la bolsa de vacío se utilizaron los mismos valores que los empleados para fabricar los paneles de prepreg SM curados en autoclave. En la Figura 3 se incluye una imagen tomada durante la laminación del panel sala limpia.

2.2.3 Fabricación de paneles monolíticos de prepreg OoA con curado sin presión de autoclave

Por último, se han fabricado paneles monolíticos de 200 x 300 mm de 1 mm (0,+45,90,-45,0), 1,6 mm (todas las capas a 0º) y 2 mm (0º) utilizando el mismo procedimiento de laminación que en los casos anteriores. Dado que la capacidad de evacuación de aire depende del espesor del material, se decidió no incluir esta variable en este estudio y, por consiguiente, no se han fabricado paneles por encima de 2 mm.

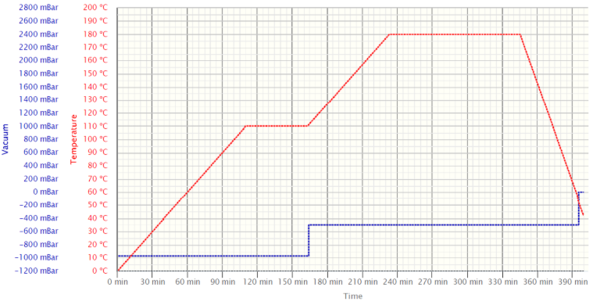

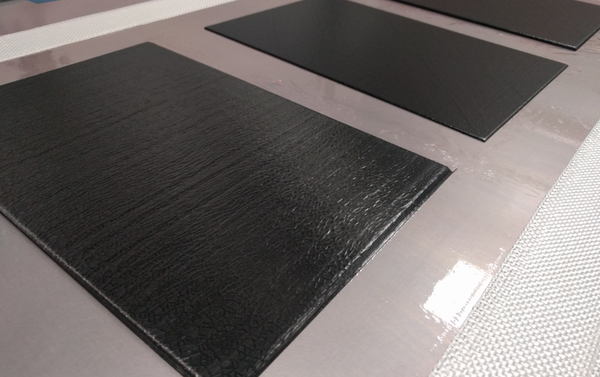

Durante este proceso se realizarón compactaciones cada 3 telas, empleandose los mismos materiales auxiliares. La etapa de curado se realizó según el ciclo de curado recomendado por el fabricante, que se representa en la Figura 4. De acuerdo con dicha figura, el ciclo constaba de un primer escalón a 110 ºC durante 60 minutos y un segundo escalón de 180 ºC durante 120 min. Las rampas de calentamiento y enfriamiento se mantuvieron a 1 ºC/min y 2-5 ºC /min, respectivamente. En la Figura 5 se incluye una imagen de uno de los paneles fabricados en estas condiciones.

2.3 Caracterización

La caracterización de todos los paneles fabricados se ha llevado en los laboratorios de Titania, haciendo uso de procedimientos acreditados por ENAC y por el programa aeronáutico de aseguramiento de la calidad Nadcap. Se han empleado, básicamente, tres familias de ensayos: inspección por ultrasonidos (UT), microscopía óptica y mecánicos. A continuación, se describen los aspectos más destacables de cada tipo de ensayo.

2.3.1 Análisis mediante ultrasonidos

Todos los paneles fueron inspeccionados por un técnico Nivel II utilizando la técnica pulso eco manual usando para ello un equipo OMNISCAN SX dotado de un palpador phased array de 64 elementos. La inspección se realizó tanto a los paneles fabricados como a las probetas de ensayos mecánicos con el objeto de comprobar que no se introducen defectos durante el proceso de mecanizado.

2.3.2 Análisis fisico y térmico

El material prepreg OoA se sometió a un proceso de caracterización más detallado. Para ello, se determinó el volumen de fibra y resina, la temperatura de transición vítrea Tg mediante un DSC Q2000 de TA Instrument y el contenido en huecos mediante digestión ácida utilizando un digestor DK20 de VELP.

2.3.3 Análisis mediante microscopía óptica

Los paneles fabricados fueron cortados en pequeñas muestras con una cortadora Labotom-3 de STRUERS, las cuales fueron embutidas con una resina epoxi en frío para obtener una pastilla metalográfica. Tras su lijado y pulido automático con un equipo TegraPol-15 de STRUERS, las pastillas fueron observadas en un microscopio óptico invertido OLYMPUS GX51F empleando iluminación de campo claro. Este microscopio está equipado con una pletina motorizada programable en los ejes X e Y, que permite obtener imágenes fotomontadas en escala de grises de una superficie representativa de la probeta.

2.3.4 Ensayos mecánicos

Las propiedades mecánicas de los paneles se han analizado mediante la determinación de la resistencia a la tracción y módulo a 0º, determinación de cortadura interlaminar y, por último, resistencia y módulo de cortadura en el plano. Para realizar estos ensayos, los paneles se cortaron hasta obtener probetas normalizadas, utilizando para ello máquinas cortadoras refrigeradas con disco de diamante. Todos los ensayos mecánicos se realizaron en una máquina universal de ensayos INSTRON de 250 KN provista de mordazas hidráulicas con su respectivo utillaje. Cuando fue necesario se emplearon distintos elementos de medición dimensional.

Los paneles de prepreg OoA fueron sometidos a todos los ensayos mecánicos, mientras que los paneles prepreg SM (con autoclave) solo se realizaron ensayos de resistencia y módulo a tracción y la cortadura interlaminar.

3 Resultados y discusión

3.1 Inspección mediante ultrasonidos

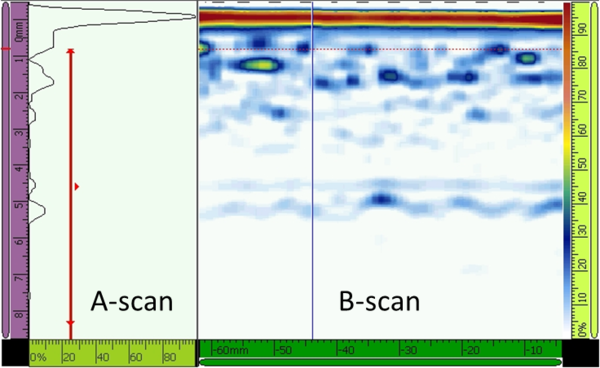

En la inspección por ultrasonidos se observó que el panel fabricado con prepreg SM y sin presión de autoclave presentaba una pérdida total del eco de fondo tal y como se observa en la Figura 6, lo cual es indicativo de un alto contenido en poros. Los otros dos tipos de paneles estudiados, es decir, el prepreg SM curado con presión y el prepreg OoA reportaron una señal sin atenuación, estable y constante a lo largo de toda el área y espesor del panel, comportamiento característico de materiales libres de poros.

Las diferencias observadas entran dentro de lo esperado. Así, el prepreg SM es un material diseñado para ser fabricado en autoclave, de forma que presenta alta porosidad cuando se cura sin autoclave, quedando libre de poros al curarse en autoclave. Por su parte, la inspección por UT del prepreg OoA pone de manifiesto que al curar este material fuera de autoclave los paneles no presentan porosidad.

3.2 Microscopía óptica

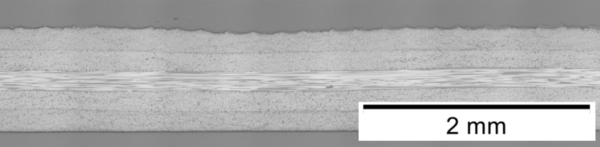

3.2.1 Paneles monolíticos de prepreg SM curado con presión de autoclave

En la Figura 7 se incluye una imagen de microscopía óptica característica de un panel prepreg SM curado en autoclave. En dicha imagen puede observarser una microestructura típica de materiales en formato de cinta unidireccional en los que las capas presentan una adecuada compactación, sin que se observe porosidad ni otro tipo de defectología destacable.

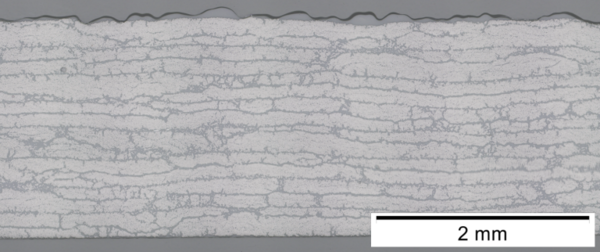

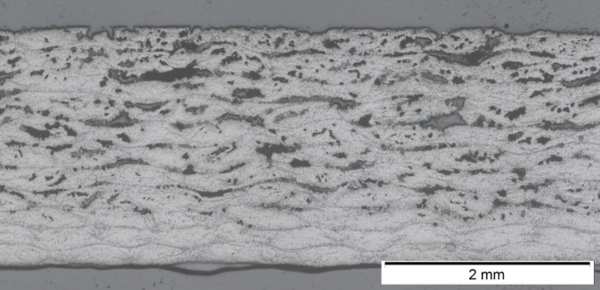

3.2.2 Fabricación de paneles monolítico de prepreg SM curado sin presión de autoclave

La imagen de la Figura 8 corresponde a un panel de prepreg SM curado sin presión. En esta imagen puede observarse claramente que la ausencia de presión durante el curado genera falta de compactación entre las telas y, por consiguiente, no se elimina todo el aire retenido durante la laminación. Esto da lugar a la alta porosidad que se observa en la imagen de la Figura 8, detectada perviamente durante la inspección por UT.

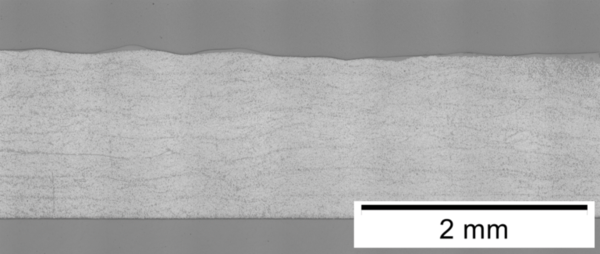

3.2.3 Paneles monolíticos de prepreg OoA curados sin presión de autoclave

En las Figuras 9 y 10 se incluyen imágenes correspondientes a los paneles de prepreg OoA, de 1 y 2 mm de espesor, curados con presión de vacío fuera de autoclave. Puede observarse como ambos paneles presentan una microstructura semajante a la de el prepreg SM curado en autoclave, Figura 7. En las Figuras 9 y 10 se aprecia una distribución homogenea de las telas y escasa porosidad, tal y como se detectó mediante UT.

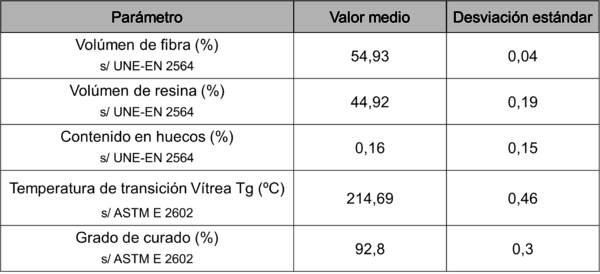

3.3 Caracterización física y térmica

En la Tabla 1 se incluyen los valores del volumen de fibra, volumen de resina, contenido en huecos, temperatura de transición vitrea y grado de curado correspondientes al prepreg OoA curado fuera de autoclave. Los datos incluidos en la Tabla 1 indican que este material presenta un volumen de fibra de 54,93%, el cual es similar a los que presentan los prepregs convenciales, en los que el contenido en fibra se encuentra entre el 55 y el 60 %. Por otra parte, puede observarse que el contenido en huecos es inferior al 2%, que es el requerimiento fijado por la normativa aeronáutica para los prepregs convencionales. Algo semejante ocurre con la Tg y el grado de curado, cuyos valores son similares a los de las resinas epoxi curadas en autoclave.

3.4 Caracterización mecánica

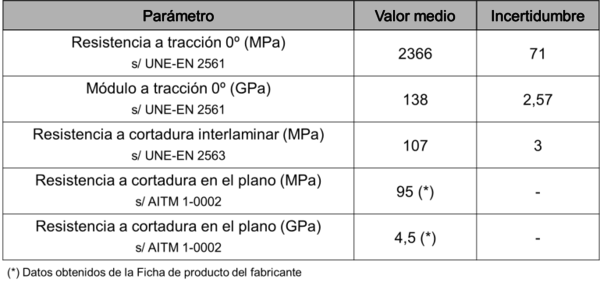

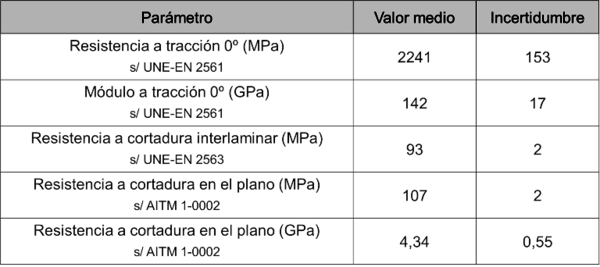

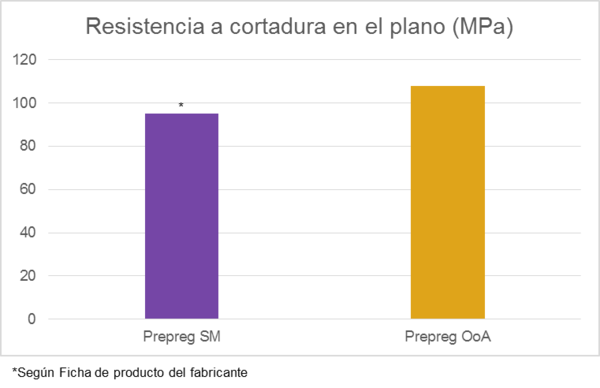

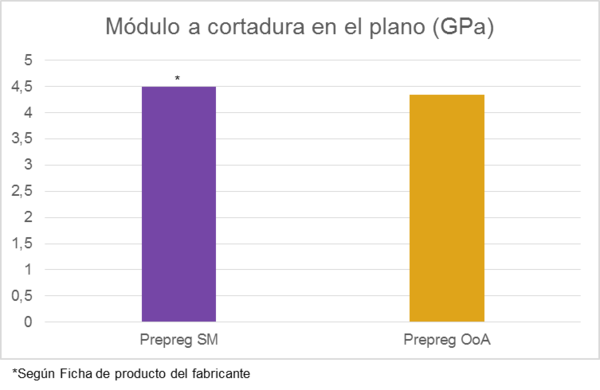

En las Tablas 2 y 3 se incluyen los resultados obtenidos al caracterizar el prepreg SM y el prepreg OoA mediante los ensayos mecánicos descritos en el apartado 2.3.4. Los valores de la resistencia a cortadura en el plano para el prepreg SM corresponden a los que aparecen en la ficha de producto del fabricante.

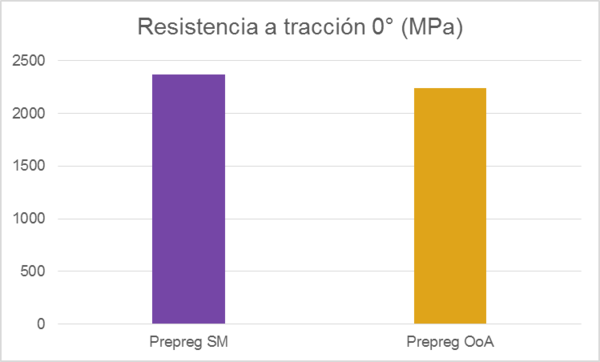

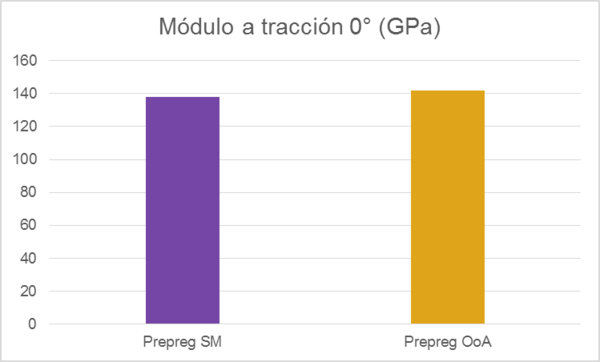

Para una mejor comparación, en las Figuras 11 a 15 se han representado los valores de los ensayos mecánicos realizados sobre el prepreg SM curado en autoclave y el prepreg OoA. Así, en las Figura 11 y 12 puede observarse que los dos materiales presentan valores similares tanto para la resistencia a tracción a 0º como para el módulo. No obstante, sé observó una mayor desviación entre los resultados individuales para el prepreg OoA, lo cual se traduce en una mayor incertidumbre.

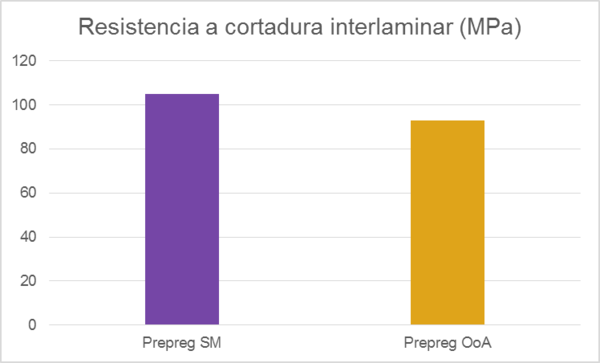

Por lo que se refiere a la resistencia a la cortadura interlaminar, en la Figura 13 puede observarse que los valores del prepreg OoA son algo menores que para el prepreg SM. No obstante, el valor medido para el prepreg OoA es del orden de los 95 MPa recogidos en la normativa para el prepreg SM curado en autoclave.

Por último, en las Figuras 14 y 15 puede observarse que el comportamiento del material prepreg OoA frente a la cortadura en el plano es similar al de los prepreg SM, existiendo una mayor similitud en los valores de los módulos.

4 Conclusiones

En este trabajo se ha llevado a cabo un estudio comparativo del comportamiento de paneles de fibra de carbono preparados a partir de prepreg de curado en autoclave (SM) y un nuevo prepreg para curado fuera de autoclave (OoA).

Los resultados obtenidos ponen de manifiesto que los paneles de prepreg OoA presentan un contenido en huecos inferior al 0.3 %. Este valor se encuentra por debajo del 2%, que es el requerimiento fijado por la normativa aeronáutica.

Por otra parte, el valor obtenido para el volumen de fibra se encuentra entre el 55 y el 60%, valor similar al que presentan los prepregs convencionales.

Del mismo modo, se ha encontrado que el prepreg OoA estudiado presenta una temperatura de transición vítrea y grado de curado similares a los de las resinas epoxi utilizadas en los prepreg convencionales.

Por último, se han obtenido valores estándar de módulos de tracción al evaluar el comportamiento mecánico de paneles laminados con prepreg OoA y SM.

Hay que señalar que estos resultados son válidos para paneles con espesores de 2 mm o inferiores y, por tanto, no deberían extrapolarse al comportamiento de paneles de mayor espesor, cuyo estudio se abordará en trabajos futuros.

En resumen, el conjunto de resultados obtenidos pone de manifiesto que el prepreg curado fuera de autoclave da lugar a materiales con propiedades microestructurales, térmicas y mecánicas semejantes a los materiales convencionales curados en autoclave.

Este estudio será complementado en el futuro mediante la evaluación de otras propiedades unidireccionales como el comportamiento a la compresión; la evaluación de propiedades multiangulares tanto a tracción como a compresión y estudios de procesabilidad y comportamiento en servicio de estos nuevos materiales.

Agradecimientos

Los autores agradecen el apoyo del Misnisterio de Economía, Industria y Competitividad, a través del Programa FEDER-INTERCONNECTA del Centro para el Desarrollo Tecnológico Industrial (CDTI) y cofinanciado por el Fondo Europeo de Desarrollo Regional (FEDER), con número de expediente “ITC-20151102.

Referencias

[1] T.Centea, L.K. Grunenfelder, S.R. Nutt, ScienceDirect, Composites: Part A 70, pág. 132-154 (2015). http://dx.doi.org/10.1016/j.compositesa.2014.09.029

[2] J. Kratz, P. Hubert, ScienceDirect, Composites: Part A 49, pág. 179-191 (2013). http://dx.doi.org/10.1016/j.compositesa.2013.02.013

[3] A.Levy, J. Kratz, P. Hubert, ScienceDirect, Composites: Part A 68, pág. 365-376 (2015). http://dx.doi.org/10.1016/j.compositesa.2014.10.013

[4] G. Gardiner. Compositesworld. Out of Autoclave prepregs:

Hype or revolution? (2011)

http://www.compositesworld.com/articles/out-of-autoclave-prepregs-hype-or-revolutio

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.018

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?