1 Introducción

La impresión 3D es una tecnología utilizada para la fabricación de prototipos poliméricos con geometrías complejas [6,7]. Además, resulta de gran interés su relativo coste económico, el bajo gasto de material y la facilidad del proceso [8,9]. Las piezas se obtienen mediante la deposición de sucesivas capas de filamento termoplástico extruido, como es el acronitrilo butadieno estireno (ABS), el ácido poliláctico (PLA), polipropileno (PP) o polietileno (PE). Además de los filamentos citados, también están disponibles termoplásticos ingenieriles con propiedades mecánicas avanzadas, como es la poliamida (PA o nylon), policarbonato (PC), poliéter éter cetona (PEEK), polieter sulfonas (PES), polieterimida (PEI) o polisulfuro de fenileno (PPS).

Sin embargo, en la mayoría de los casos, las piezas obtenidas mediante impresión 3D se utilizan como prototipos conceptuales y no como componentes funcionales, ya que no presentan suficientes propiedades mecánicas al estar constituidas únicamente por material polimérico. Además del material, las propiedades mecánicas de las piezas de impresión 3D dependen de parámetros del proceso como son la dirección de impresión, la altura de capa o la velocidad de impresión [6, 7, 10].

Por otro lado, se ha observado que las propiedades mecánicas de las piezas poliméricas de impresión 3D pueden mejorarse con la adición de fibras continuas de refuerzo, como es la fibra de carbono, el kevlar y la fibra de vidrio. Así, la impresión 3D es una alternativa muy prometedora a los métodos tradicionales de fabricación de materiales compuestos, que todavía no está completamente investigada en la literatura [8,11-14]. Ya que poseer buenas propiedades mecánicas es un requisito indispensable en componentes funcionales, es necesario evaluar y determinar la influencia de los diferentes parámetros de procesado en dichas propiedades.

Los materiales compuestos son muy sensibles ante cargas de impacto, sin embargo, entre la literatura existente no se han encontrado demasiados trabajos enfocados al estudio del comportamiento a impacto de estructuras de material compuesto fabricadas mediante impresión 3D. El contenido en fibras del material compuesto y la adherencia entre capas adyacentes son dos parámetros críticos que van a determinar la resistencia a impacto de estos materiales.

En este trabajo se llevan a cabo ensayos de impacto Charpy con el objetivo de comparar la energía absorbida tras el impacto de las probetas fabricadas mediante impresión 3D. Para ello, se fabricarán probetas de matriz polimérica nylon, reforzada con tres tipos de fibras: carbono, kevlar y vidrio. Además, se estudiará el efecto de la orientación de impresión, la altura de capa y la cantidad de fibra.

2 Procedimiento experimental

2.1 Material, impresora 3D y preparación de probetas

En este trabajo, se utiliza para la matriz del material compuesto un filamento de nylon, un polímero termoplástico suministrado por Markforged con un diámetro de 1.75 mm. Es importante preservar el filamento de la absorción de humedad así como las probetas una vez fabricadas. Se utilizarán como refuerzo fibras de carbono, kevlar y vidrio, también suministradas por Markforged. El filamento de fibra de carbono posee un diámetro de 0.35 mm, mientras que el diámetro de la fibra de kevlar y de vidrio es de 0.30 mm.

Las probetas se imprimen utilizando la impresora MarkForged MarkTwo, que posee doble cabezal por lo que es posible utilizar filamentos de dos materiales independientes en una misma impresión. Uno de los cabezales es el encargado de imprimir las capas de nylon (matriz) mientras que el otro se utiliza para imprimir las capas de refuerzo. Este mecanismo de impresión permite que la fibra de refuerzo se deposite de forma continua, lo que resulta de gran interés para este trabajo. La geometría de las probetas con entalla para el ensayo Charpy se modela en SolidWorks con las dimensiones recomendadas por la norma ATM D6110 [15] 80 x 10 x 4 mm. Sin embargo, la orientación de la fibra en cada capa así como el número de capas reforzadas se diseña previamente a la impresión en el software Eiger, a partir del cual se importa el modelo .STL y .OBJ.

2.2 Parámetros de impresión

Como se ha mencionado anteriormente, las propiedades mecánicas de las piezas impresas dependen de los parámetros de impresión que se hayan utilizado. En este trabajo se pretende determinar cómo afectan cada uno de estos parámetros de impresión:

- El efecto de la altura de capa se evalúa en este trabajo a partir de probetas de nylon sin refuerzo y considerando tres alturas de capa diferentes: 0.1, 0.125 y 0.2 mm.

- El efecto de la cantidad de fibra de refuerzo utilizada se va a estudiar comparando el comportamiento a impacto Charpy de probetas sin refuerzo (solo nylon) y probetas reforzadas con fibras en diferentes proporciones: Tipo A (12 % de capas reforzadas), Tipo B (50 % de capas reforzadas) y Tipo C (100% de capas reforzadas, excepto por la primera y última capa que deben ser de nylon).

- El efecto de la fibra de refuerzo utilizada se estudia fabricando probetas con matriz nylon y reforzadas en unos casos con fibra de carbono, en otros con kevlar y en otros con fibra de vidrio.

- Dos orientaciones de impresión diferentes se han considerado en este trabajo: Flat y On-edge.

El resto de parámetros de impresión como son la temperatura y la velocidad de impresión o el filamento termoplástico que se utiliza como matriz (nylon), se mantuvieron constantes en todas las probetas con el fin de evaluar únicamente el efecto de los parámetros señalados anteriormente.

2.3 Parámetros de impresión

Cada ensayo se repitió con cinco probetas diferentes y se tomó como valor de resistencia al impacto la media de los valores valores obtenidos en cada uno de ellos.

Para evaluar la resistencia al impacto se llevaron a cabo ensayos de impacto Charpy. Este ensayo consiste en dejar caer un péndulo con una masa determinada sobre la probeta, que se encuentra libre, realizando una trayectoria circular. La diferencia de energía potencial entre la posición inicial del péndulo y la que alcanza una vez golpeada la probeta, es directamente proporcional a la cantidad de energía perdida debido a la fractura de la probeta. Así, la energía total absorbida durante el impacto se puede determinar a partir de la ecuación (1), donde es la energía total, m es la masa, g es la aceleración de la gravedad, es la altura inicial del péndulo y es la altura final. El valor de energía absorbida por unidad de área (kJ/m2) se obtiene dividiendo el valor de energía entre el área de la sección, de acuerdo a la norma ASTM D6110.

|

|

(1) |

3 Resultados y discusión

El valor medio de máxima resistencia al impacto y la desviación típica correspondiente, se presentan en la Tabla 1 para el caso de probetas de nylon sin refuerzo, y en la Tabla 2 para el caso de probetas reforzadas.

| Altura de capa | |||

| Orientación de impresión | 0.1 mm | 0.125 mm | 0.2 mm |

| Flat | 20.47 (1.48) | 30.35 (2.34) | 40.12 (4.66) |

| On-edge | 21.07 (3.11) | 16.90 (2.26) | 11.19 (1.35) |

| Orientación de impresión | Tipo A | Tipo B | Tipo C |

| Fibra de carbono | |||

| Flat | 22.21 (2.68) | 33.21 (0.94) | 57.50 (1.56) |

| On-edge | 24.73 (1.61) | 59.76 (3.98) | 82.26 (6.79) |

| Kevlar | |||

| Flat | 30.11 (3.57) | 83.69 (6.10) | 125.47 (4.75) |

| On-edge | 36.42 (1.28) | 95.11 (7.05) | 184.76 (15.11) |

| Fibra de vidrio | |||

| Flat | 74.16 (7.96) | 206.66 (2.27) | 271.19 (9.67) |

| On-edge | 86.30 (8.02) | 246.19 (2.06) | 280.95 (3.77) |

En primer lugar, se va a discutir el efecto de la orientación de impresión y la altura de capa en la resistencia al impacto en probetas de nylon sin refuerzo (Tabla 1). Tras analizar los resultados se observa que existe una gran influencia de la orientación en la resistencia al impacto, especialmente en el caso de mayor altura de capa. El motivo es que las piezas obtenidas mediante impresión 3D presentan una gran anisotropía: en el caso de orientación flat, la carga de impacto es paralela a las capas e incide en la interfase entre capas sucesivas. Es por ello, que cuanto mayor es la altura de capa, menos capas son necesarias, y por lo tanto menos interfases. Ya que las zonas de unión entre capas sucesivas son zonas críticas que reducen la resistencia al impacto, las probetas flat presentan mayor resistencia al impacto cuanto mayor es la altura de capa. Por otro lado, en el caso de probetas impresas con orientación on-edge, la carga de impacto incide perpendicularmente a cada una de las capas, por lo que ahora no es la interfase la que soporta el impacto. En este caso, la mayor resistencia al impacto corresponde a una menor altura de capa ya que mayor número de capas van a estar oponiendo resistencia al impacto. En general, la resistencia a impacto para la orientación flat es superior que para la orientación on-edge, excepto para el caso de menor algura de capa (0.1 mm) en el que se obtenían valores similares. Estos resultados confirman las observaciones de estudios previos sobre polímeros termoplásticos utilizados en impresión 3D [16].

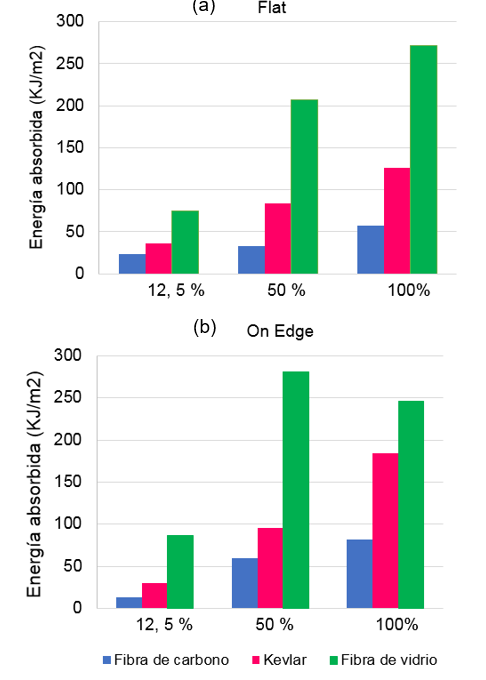

A continuación se discute el efecto de la adición de fibra en el comportamiento a impacto de las probetas impresas. En este tipo de probetas la unión entre la matriz (nylon) y las fibras es el principal factor que limita la resistencia a impacto de las estructuras de material compuesto obtenidas mediante impresión 3D. Es importante destacar que a diferencia de los procesos convencionales de fabricación, en impresión 3D no se aplica presión durante la fabricación lo que da lugar a una mayor presencia de defectos de fabricación, especialmente inclusiones de aire. La falta de adherencia así como la presencia de poros reducen la resistencia al impacto de las probetas. En la Tabla 2 se muestran los resultados correspondientes a la resistencia a impacto de las probetas de impresión 3D con matriz de nylon reforzadas. A partir de los resultados se puede concluir que tanto el tipo de fibra, como como la orientación de impresión y el contenido en fibra afectan significativamente al comportamiento a impacto de las probetas 3D (Figura 1). Como era de esperar, cuanto mayor es el contenido en fibra, mejor es la resistencia a impacto del material. Por otro lado, la fibra de vidrio presenta los valores más altos de resistencia al impacto, mientras que a la fibra de carbono le corresponden los valores menores. Por su parte, la fibra de kevlar presenta la peor adherencia con la matriz de nylon reduciendo la resistencia a impacto en comparación con la fibra de vidrio. Además, se puede observar que la adición de fibras mejora en mayor medida la resistencia a impacto en probetas con dirección de impresión on-edge que con dirección flat. Esto se explica teniendo en cuenta que en probetas on-edge la dirección de impacto es perpendicular a la dirección de las capas, por lo que son éstas mismas las que soportan el impacto, oponiendo mayor resistencia en el caso de probetas reforzadas. Sin embargo, en el caso de probetas flat la carga de impacto es pararela a las capas, siendo la zona de unión entre ellas la parte que debe resistir el impacto. En este último caso, no importa tanto la cantidad de capas de refuerzo que se hayan incorporado durante la impresión, sino la calidad de la unión entre las sucesivas capas.

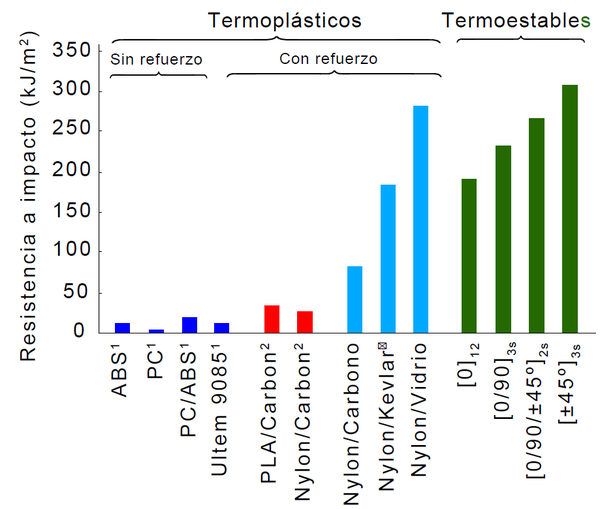

Finalmente se compara la resistencia a impacto de materiales compuestos obtenidos mediante impresión 3D (matriz termoplástica de nylon reforzada con fibra continua) con la de otros termoplásticos sin reforzar o reforzados con fibra corta, así como con la resistencia a impacto de materiales compuestos de matriz termoestable obtenidos mediante técnicas convencionales (Figura 2). Es importante tener en cuenta que se trata de una comparación cualitativa, ya que tanto el polímero utilizado en la matriz como el proceso de fabricación son diferentes. Así, a partir de los resultados obtenidos, se puede afirmar que la resistencia a impacto de las probetas de polímero termoplástico obtenidas mediante impresión 3D es considerablemente inferior a la de probetas de polímero termoestable obtenidas mediante técnicas convencionales. A pesar de la baja resistencia a impacto del material compuesto obtenido por impresión 3D, la adición de fibras de refuerzo al polímero termoplástico produce un incremento de la resistencia al impacto en comparación con los termoplásticos sin reforzar, llegando incluso a alcanzar valores similares a los obtenidos con termoestables al incorporar fibra de vidrio. Además, la adición de fibras en probetas obtenidas mediante impresión 3D, mejora la estabilidad reduciendo posibles distorsiones que suelen aparecer en este tipo de probetas.

Finalmente, se estudia el tiempo de impresión de las probetas en función de la orientación de impresión, la altura de capa, el tipo de fibra y el volumen de refuerzo (Tabla 3). El tiempo de impresión se encuentra directamente relacionado con los costes de fabricación, de ahí el interés en este estudio. Las probetas con orientación on-edge presentan los mayores tiempos de impresión, sin embargo, el tiempo de impresión permanece prácticamente constante al aumentar el volumen de refuerzo. Por el contrario, en las probetas con orientación flat, que presentan menores tiempos de impresión, sí se observa un aumento considerable del tiempo de impresión y, por lo tanto del coste, al aumentar el contenido en fibra. Por otro lado, el número de capas necesarias para conseguir un espesor determinado aumenta al disminuir la altura de capa y en consecuencia, aumenta el coste de impresión.

| Tiempo de impresión (min) | |||

| Orientación | Tipo A | Tipo B | Tipo C |

| Fibra de carbono | |||

| Flat | 48 | 54 | 62 |

| On-edge | 72 | 73 | 74 |

| Kevlar y fibra de vidrio | |||

| Flat | 60 | 68 | 77 |

| On-edge | 89 | 91 | 92 |

4 Conclusiones

Con este trabajo se ha estudiado la resistencia a impacto de probetas de material compuesto de matriz termoplástica reforzadas con fibra continua y obtenidas mediante impresión 3D. Como matriz se ha utilizado filamento de nylon y como fibras de refuerzo: fibra de carbono, de Kevlar y de vidrio. A continuación, se realizaron ensayos de impacto charpy siguiendo las recomendaciones de la norma ASTM para evaluar la resistencia a impacto de dichas probetas. El objetivo era determinar la influencia de la altura de capa, la orientación de impresión y el volumen de refuerzo utilizado.

A partir de los resultados obtenidos, se ha comprobado que el efecto de la altura de capa es diferente en función de la orientación de impresión. Así, en probetas flat la resistencia a impacto aumenta al aumentar la altura de capa, mostrando un comportamiento más dúctil. Por el contrario, la resistencia a impacto en probetas on-edge disminuye, mostrando un comportamiento más frágil.

Además, se ha observado que el tipo de refuerzo y el volumen de fibra empleados producen un efecto significativo en la resistencia a impacto. Los materiales compuestos reforzados con fibra de vidrio son los que presentan una mejor resistencia al impacto, mientras que aquellos reforzados con fibra de carbono presentan la resistencia más baja debido a un comportamiento más frágil. Además, las probetas con orientación de impresión on-edge alcanzan mayores valores de resistencia al impacto que las de orientación flat. Por último, los resultados muestran un mejor comportamiento a impacto en las probetas que se han fabricado con mayor volumen de fibra, sin embargo, la presencia de poros y mala adherencia entre capas puede reducir ese valor.

Se puede concluir que sigue siendo un reto la fabricación de probetas de material compuesto reforzadas con fibra de carbono mediante impresión 3D con buenas propiedades mecánicas, similares a las que presentan los materiales compuestos fabricados mediante técnicas convencionales. Sin embargo, sí se ha observado que las propiedades mecánicas mejoran notablemente al incluir fibras de refuerzo y que en algunos casos se consiguen valores de resistencia al impacto muy similares a los que presentan materiales compuestos convencionales.

La impresión 3D de materiales compuestos es una tecnología relativamente nueva pero muy prometedora con potencial de desarrollo futuro. Para ello, es necesario llevar a cabo un mayor número de investigaciones dentro de este contexto con el fin de optimizar la fabricación de piezas funcionales de materiales compuestos con buenas propiedades mecánicas.

Agradecimientos

Esta investigación está financiada por el Ministerio Español de Economía y Competitividad (Plan Nacional RDI DPI2016-77715-R) y por la Universidad de Castilla-La Mancha (GI20174014). I. García-Moreno además quiere agradecer el apoyo financiero del Gobierno de Castilla-La Mancha (JCCM) y del Fondo Europeo de Desarrollo Regional (FEDER)

Referencias

[1] L. Nickels, Strengthening the 3D printing composites field, Reinforced Plastics, 62, pág. 298-301(2018)

[2] L.G. Blok, M. L. Longana, H. Yu and B. K. S. Woods, An investigation into 3D printing of fibre reinforced Thermoplastic composites, Additive Manufacturing, 22, pág. 176-186 (2018)

[3] T. Liu, X. Tian, M. Zhang, D. Abliz, D. Li and G. Ziegmann, Interfacial performance and fracture patterns of 3D printed continuous carbon fibre with sizing reinforced PA6 composites, Composites Part A: Applied Science and Manufacturing, 114, pág. 368-376 (2018)

[4] R. Velu, F. Raspall and S. Singamneni, 3D printing technologies and composite materials for structural applications, Green Composites for Automotive Applications, 8, pág. 171-196 (2019)

[5] Q. Hu, Y. Duan, H. Zhang, D. Liu, B. Yan and F. Peng, Manufacturing and 3D printing of continuous carbon fiber prepreg filament, Journal of Materials Science, 53, pág. 1887-1989 (2018)

[6] Chacón JM, Caminero MA, García-Plaza E, Nuñez PJ. Additive manufacturing of PLA structures using fused deposition modelling: effect of process parameters on mechanical properties and their optimal selection. Mater Des; 57, pág. 124-143, (2017)

[7] Song Y, Li Y, Song W, Lee KY, Tagarielli VL. Measurements of the mechanical response of unidirectional 3D-printed PLA. Mater Des: 64, pág. 154, (2017)

[8] Dickson AN, Barry JN, McDonnell KA, Dowling DP. Fabrication of continuous carbon, glass and kevlar fibre reinforced polymer composites using additive manufacturing. Additive Manufacturing, 16, pág. 146–152 (2017)

[9] Dizon JRC, Espera AH, Chen Q, Advincula RC. Mechanical characterization of 3Dprinted polymers. Additive Manufacturing, 20, pág. 44–67, (2018)

[10] Wu W, Geng P, Li G, Zhao D, Zhang H, Zhao J. Influence of layer thickness and raster angle on the mechanical properties of 3D-printed PEEK and a comparative mechanical study between PEEK and ABS. Materials, 8, pág. 5834–5846 (2015)

[11] Wang X, Jiang M, Zhou Z, Gou J, Hui D. 3D printing of polymer matrix: a review and prospective. Composites Part B, 110, pág. 442–458 (2017)

[12] Parandoush P, Lin D. A review on additive manufacturing of polymer-fiber composites. Compos Struct, 182, pág. 36–53 (2017)

[13] Melenka GW, Cheung BKO, Schofield JS, Dawson MR, Carey JP. Evaluation and prediction of the tensile properties of continuous fiber-reinforced 3D printed structures. Compos Struct,153, pág. 866–875 (2016)

[14] van der Klift F, Koga Y, Todoroki A, Ueda M, Hirano Y, Matsuzaki R. 3D printing of continuous carbon fibre reinforced thermo-plastic CFRTP tensile test specimens.Open J Compos Mater; 6, pág. 18–27 (2016)

[15] D6110. ASTM standard test method for tensile properties of plastics. Annu Book M.A. ASTM Stand, 10, pág. 1–17 (2010)

[16] Roberson DA, Torrado-Perez AR, Shemelya CM. Comparison of stress concentrator fabrication for 3d printed polymaric izod impact test specimens. Additive Manufacturing, 7, pág. 1–11. (2015)

Document information

Published on 17/01/21

Accepted on 04/07/19

Submitted on 20/03/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 1 - Comportamiento en servicio – Inspección y reparación., 2021

DOI: 10.23967/r.matcomp.2021.01.002

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?