1 Introducción

En los últimos, ha ido incrementando de manera significativa la concienciación social derivada de los problemas medioambientales relacionados con la gran generación de residuos, la escasez del petróleo y la creciente necesidad de reducir la huella de carbono. La producción mundial de plásticos actualmente es de alrededor de 300 Mt / año; verificando la gran cantidad de desechos que genera la industria del plástico [1].

En este contexto, los polímeros de base biológica pueden reducir con éxito el uso de recursos fósiles mediante el uso de biomasa o recursos renovables, evitando en gran medida el uso de recursos fósiles y reduciendo la cantidad de huella de carbono[2]. Dentro de la industria del plástico, el polietileno de alta densidad (HDPE) es unos de los plásticos comerciales más utilizados del mundo, después del cloruro de polivinilo y el polipropileno en términos de volumen [3]. Es por este motivo que el polietileno de base biológica (bio-HDPE), también llamado polietileno “verde”, es una buena solución para reducir al máximo los problemas derivados de la utilización de recursos fósiles, ya que se produce por polimerización por adición de etileno obtenido por deshidratación catalítica de bioetanol [4]. El bio-HDPE tiene las mismas propiedades físicas que su homólogo petroquímico, es decir, el polietileno de alta densidad (HDPE), que muestra buena resistencia mecánica, alta ductilidad y resistencia al agua mejorada [5]. En 2018, los polietilenos de base biológica representaron aproximadamente el 9,5% de la capacidad de producción mundial de bioplásticos, alcanzando cerca de 200.000 toneladas / año [6]. Normalmente, las piezas moldeadas por inyección de bio-HDPE pueden destinarse a la fabricación tanto de piezas de plástico rígido, como embalajes y films flexibles [7].

Las cargas naturales se han utilizado desde hace mucho con el objeto de disminuir el coste del material, en la mayoría de los casos la introducción de estas cargas en porcentajes limitados no afecta de forma significativa a las prestaciones del material compuesto. El habitual el intentar introducir le máximo porcentaje de carga para reducir el precio el máximo posible.

Además de la utilización de nuevos polímeros provenientes de fuente renovables, se ha incrementado el interés por los plásticos reforzados con fibras naturales [NFRP] [8] y / o los Wood plastic composites (WPC) [9]. En este contexto, este tipo de refuerzos celulósicos contribuyen positivamente a obtener materiales compuestos de alta eficiencia ambiental, reducir el coste de los biopolímeros y, además, mejorar los desechos industriales y agroforestales [10]. En este sentido, estos materiales también pueden enfocarse de manera directa en reducir las limitaciones medioambientales subyacentes de una economía lineal, permitiendo reutilizar y revalorizar diferentes residuos para así, potenciar el concepto de economía circular (CE) [11]. Esta transformación de la eliminación de residuos a la revalorización de recursos de valor agregado como nuevos materiales, es el núcleo de la transición hacia una economía circular [12]. En los últimos años, los rellenos y residuos naturales se han utilizado ampliamente en compuestos poliméricos [13]. Estos rellenos pueden derivarse de minerales, animales o plantas, pero son los rellenos derivados de plantas, tanto partículas como fibras, aquellos que se pueden encontrar en mayor número en compuestos verdes [14]. Esto es debido a que pueden obtenerse a partir de residuos agrícolas e industriales o subproductos del procesamiento de alimentos, lo que permite mejorar la valorización de los materiales descartados y fomenta la economía circular [15]. En este sentido, en los últimos años se han empezado a desarrollar compuestos con residuos vegetales, tales como, harina de piel de naranja, harina de cáscara de babasú, harina de cáscara de almendra o fibras como fibras de hojas de piña , fibra de yute, fibra de tallo de plátano, fibras de coco, fibras de lino, etc. [16]

En este trabajo de investigación, se han obtenido y analizado materiales compuestos respetuosos con el medio ambiente a partir de una matriz polimérica (BioHDPE) con partículas de piña. Con el objeto mejorar la interacción entre las fibras y la matriz se introdujo un copolímero como el PE-g-MA para mejorar las propiedades finales de los compuestos verdes. Se analizaron las propiedades mecánicas, morfológicas, térmicas, termomecánicas y de humectabilidad de las piezas del Green composite moldeadas por inyección con el objetivo de determinar cuál de las tres fibras proporcionaba los mejores resultados a nivel industrial.

2 Experimental

2.1 Materiales.

El BioHDPE utilizado fue de grado SHA7260, suministrado en forma de pellets por FKuR Kunststoff GmbH (Willich, Alemania) y fabricado por Braskem (São Paulo, Brasil), con una densidad de 0,955 g/cm3 y un índice de flujo de fusión (MFI) de 20 g/10 min (190ºC/21,2 N). El anhídrido maleico injertado con polietileno (PE-g-MA) con número CAS 9006-26-2 y valores de MFI de 5 g/10 min (190ºC/21,2 N), fue suministrado por Sigma-Aldrich S.A. (Madrid, España) y fue seleccionado debido a su gran funcionalidad. La piña utilizada se obtuvo de Pinus Halepensis, pino nativo de la región mediterránea. La carga de piña se preparó en dos etapas, primero se trituró en el molino de Maype (Manises, España) y luego se molió con un molino centrífugo ZM 200 de Retsch (Düsseldorf, Alemania) a una velocidad de 12 000 rpm y finalmente se tamizó con un filtro de malla de 250 μm.

2.2 Preparación de las muestras.

El BioDHPE y el polvo de piña se secaron por separado a 60ºC durante 48 horas en el secador deshumidificador (MDEO, Industrial Marsé, Barcelona, España) para eliminar cualquier humedad residual antes del procesamiento. Los dos componentes se mezclaron antes de ser introducidos en la tolva principal de una extrusora de doble husillo corrotante (Construcciones Mecánicas Dupra, S.L., Alicante, España). Esta máquina extrusora tiene un diámetro de 25 mm con una relación longitud/diámetro (L/D) de 24. El proceso de extrusión se realizó con una velocidad de rotación de 20 rpm, estableciendo el perfil de temperatura de 140-145-150-155ºC, desde la tolva hasta la matriz. Los diferentes compuestos se extruyeron a través de una matriz redonda para producir filamentos, que fueron, peletizados utilizando una unidad de aire-cuchilla. En todos los casos, el tiempo de residencia fue de aproximadamente 1 minuto. Las mezclas consideradas y sus acrónimos en el presente trabajo fueron las siguientes: BioHDPE con 5% de piña (HDPE-5P); BioHDPE con 5% de piña y 2phr de PE-g-MA. (HDPE-5PC); BioHDPE con 10% de piña y 2phr de PE-g-MA. (HDPE-10PC); BioHDPE con 20% de piña y 2phr de PE-g-MA. (HDPE-10PC).

2.3 Técnicas de caracterización.

Los ensayos de tracción de las probetas producidas por inyección se realizaron en una máquina de ensayo universal ELIB 50 de S.A.E. Ibertest (Madrid, España) según la norma ISO 527-1:2012. Se utilizó una célula de carga de 5 kN y la velocidad del cabezal se ajustó a 5 mm/min. La dureza Shore D se midió con un durómetro 676-D de J Bot Instruments (Barcelona, España) según la norma ISO 868:2003. También se determinó la resistencia al impacto utilizando piezas sin muescas con dimensiones de 80x10x4 mm mediante un péndulo Charpy con una energía de 6 J de Metrotec SA (San Sebastián, España) siguiendo las directrices de la norma ISO 179-1:2010. Todas las muestras se ensayaron en condiciones ambientales (23ºC / 50% HR), y se ensayaron al menos 6 muestras de cada material, y se promediaron sus valores.

Las muestras de los compuestos se analizaron por calorimetría diferencial de barrido (DSC) en un calorímetro Mettler-Toledo 821 (Schwerzenbach, Suiza). Las muestras con un peso medio de entre 2 y 3 mg se sometieron a un ciclo térmico de tres fases, como sigue 1) calentamiento de 20ºC a 160ºC; 2) enfriamiento de 160ºC a 0ºC; 3) calentamiento de 0 °C a 250 °C. Las velocidades de calentamiento y enfriamiento se fijaron en 10 °C/min. Todos los ensayos se realizaron en atmósfera de nitrógeno con un flujo de 66 mL/min utilizando crisoles de aluminio sellados estándar (40 μL). El grado de cristalinidad (Xc) se determinó siguiendo la ecuación:

|

|

(1) |

Donde ∆Hm (J/g) representa la entalpía de fusión de la muestra, ∆Hm0 (J/g) representa la entalpía de fusión teórica de un BioHDPE totalmente cristalino, es decir, 293,0 J/g [17], y w corresponde a la fracción de peso de las diferentes fibras en la formulación.

El análisis termogravimétrico (TGA) se realizó en un LINSEIS TGA 1000 (Selb, Alemania). Las muestras con un peso medio entre 5 y 7 mg se colocaron en crisoles de alúmina estándar de 70 µl y se sometieron a un programa de calentamiento de 30 °C a 700 °C a una velocidad de calentamiento de 10 °C/min en atmósfera de aire.

Para obtener las mediciones de color, se utilizó un Konica CM-3600d Colorflex-DIFF2, de Hunter Associates Laboratory, Inc. (Reston, Virginia, EE.UU.). Las coordenadas de color (L*a*b*) se midieron según los siguientes criterios: L* = 0, oscuridad; L* = 100, luminosidad; a* representa la coordenada del verde (a*<0) al rojo (a*>0); b* representa la coordenada del azul (b*<0) al amarillo (b*>0). El índice de amarillez de cada muestra se calculó según la norma ASTM E313.

3 Resultados y discusión

3.1 Propiedades mecánicas

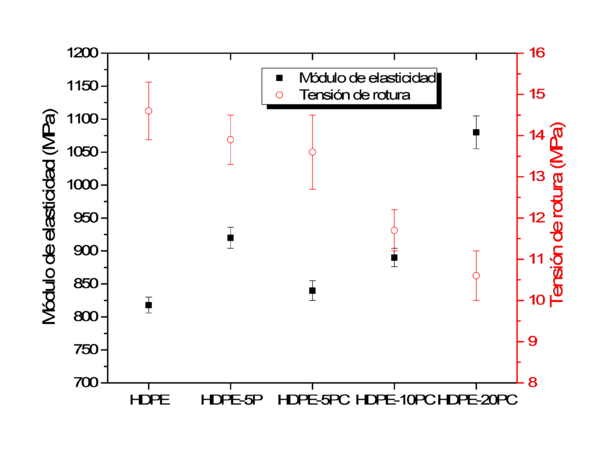

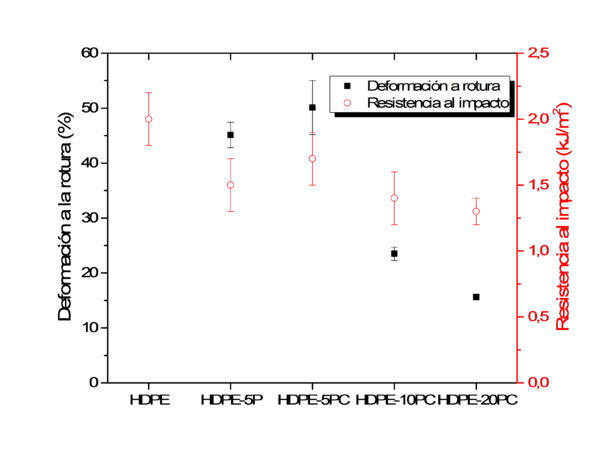

La caracterización mecánica de las muestras de Wood plastic composites producidas por moldeo por inyección de bioHDPE con diferentes concentraciones de piña proporciona información relevante en cuanto a las prestaciones y las posibles aplicaciones de los materiales compuestos objetos de estudio en este trabajo. En la Figura 1 se muestran los valores obtenidos de tensión de rotura y módulo de elasticidad de los diferentes compuestos. Por su parte en la Figura 2 se pueden observar los valores de alargamiento a la rotura y resistencia al impacto.

Figura 1. Resultados obtenidos de módulo de elasticidad y tensión de rotura del BioHDPE y los diferentes compuestos con carga de piña.

Los valores obtenidos del módulo de elasticidad y tensión de rotura del BioHDPE son 818 MPa y 14,6 MPa respectivamente. Por su parte, el alargamiento a la rotura no pudo ser determinado era superior a la capacidad de elongación máxima de la máquina de ensayos. Estos valores son similares a los reportados por otros autores. La incorporación de la piña provoca un incremento significativo en la rigidez del material. Sin embargo, la introducción del compatibilizante PE-g-MA revierte este aumento, debido a que ofrece un efecto de plastificante. De esta forma es necesario prácticamente duplicar el contenido de piña en compuestos con PE-g-MA para conseguir niveles de rigidez similares. Para un 20% de piña con PE-g-MA, el valor obtenido de módulo de elasticidad es de 1080 MPa no excesivamente alto para un material con un 20% en peso de carga si lo comparamos con compuestos similares con matriz HDPE y refuerzo lignocelulósico.

En lo referente a la tensión de rotura, el mayor obtenido para todas las composiciones es el del BioHDPE virgen. A medida que incrementamos el porcentaje de piña, la tensión de rotura disminuye, siendo mayor este efecto cuando incorporamos el compatibilizante PE-g-MA. No obstante, la reducción de tensión de rotura no supera en el peor de los casos el 30%, disminuyendo de un valor de 14,6 MPa para el bioHDPE virgen al 10,6 MPa para una carga del 20 en peso de piña.

Con respecto al alargamiento a la rotura, la incorporación de cargas provoca una gran reducción de capacidad de alargamiento del material, si bien la introducción del compatibilizante provoca, como era previsible un incremento del alargamiento a la rotura. Este hecho permite que el material conserve valores de alargamiento a la rotura que permiten obtener un comportamiento suficientemente dúctil para un gran número de aplicaciones. Esta tendencia queda corroborada con los resultados obtenidos con el ensayo de impacto. Como se puede observar, el BioHDPE, presenta los mayores valores de resistencia la impacto. La introducción de piña provoca un aumento de la fragilidad del material, pero la incorporación del compatibilizante mejora notablemente la resistencia al impacto, provocando un incremento de 1,5 (kJ/m2) para un 5% de piña sin compatibilizante a 1,7 (kJ/m2) para la misma cantidad de piña con compatibilizante PE-g-MA. Este comportamiento refuerza el hecho de que el compatibilizante PE-g-MA produce un efecto plastificante que permite incrementar las propiedades dúctiles del material compuesto, pero reduciendo ligeramente la tensión de rotura. Mayores porcentajes de piña provocan un incremento de la fragilidad del material compuesto llegando a valores cercanos a 1,3 (kJ/m2) para un 20 % de piña. Este comportamiento se ha encontrado en otros materiales compuestos con matriz HDPE y cargas lignocelulósicas.

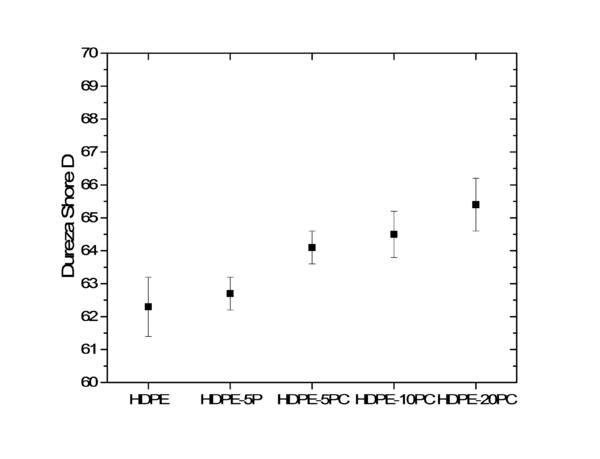

Con respecto a la dureza (Figura 3), los resultados obtenidos muestran que la introducción del compatibilizante PE-g-MA ofrece un ligero incremento de dureza. Como se puede observar, el BioHDPE tiene una dureza shore D de 62,3, similar a la del compuesto con un 5% de piña (62,7), mientras que una vez introducido el compatibilizante la dureza se incrementa a medida que aumentamos el porcentaje de piña en el material compuesto en lo que se refiere a dureza alcanzar un valor máximo de 65,4 par aun 20% de piña. Cabe resaltar que la variación de resultados de dureza es muy leve y en algunos casos la variación carece de representatividad.

3.2 Propiedades térmicas

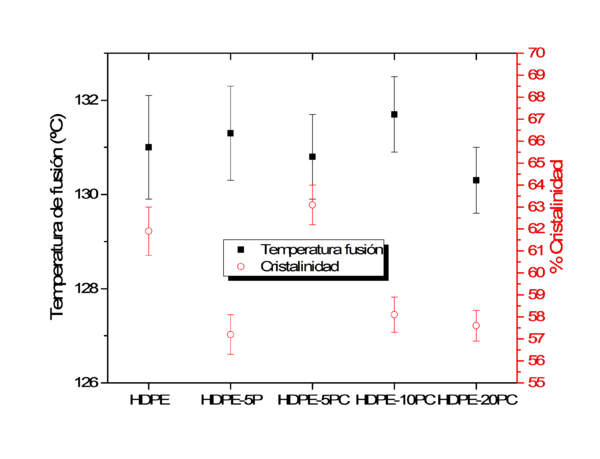

En la Figura 4 se muestran los obtenidos durante el segundo ciclo de calentamiento de los compuestos de BioHDPE con diferentes porcentajes de piña. Con respecto a los termogramas, las curvas obtenidas únicamente muestran la temperatura de fusión de los compuestos de BioHDPE. La temperatura de transición vítrea no puede ser observada ya que se encuentra temperaturas inferiores a -100 ºC. Se puede observar como el BioHDPE presenta un pico de fusión (Tm) a 131 ºC, y un valor de cristalinidad Xc, situando la Xc en 61,9%. Estos son valores similares a los obtenidos por otros autores (ref). En los diferentes composites estudiados no se observaron diferencias significativas en lo referente a la temperatura de fusión obteniéndose en todas las muestras valores muy próximos a 131 ºC.

En lo referente a la entalpia de fusión si se experimentan cambios importantes en función del porcentaje de piña añadido y la utilización de PE-g-MA como compatibilizante. Como consecuencia, el porcentaje de cristalinidad también sufre cambios significativos en los diferentes composites. En este sentido la incorporación de un 5 % de piña reduce el proceso de nucleación debido al contacto partícula-partícula, ya que se produce una limitación del espacio para el crecimiento de los cristales. Como resultado la cristalinidad se reduce del 61,9% del BioHDPE al 57,2% del composite con el 5 % de piña. El efecto contrario es observado cuando se introduce PE-g-MA ya que mejora la dispersión de las partículas de piña en la matriz polimérica, contribuyendo de este modo a reducir las interacciones polímero-polímero con la consecuente ayuda a la formación de cristales. Para la mezcla con un 10 % de piña, el efecto compatibilizante del PE-g-MA que mejora la cristalinidad queda compensado con el efecto contrario provocado por el incremento del porcentaje de piña, obteniéndose un valor de cristalinidad algo inferior de 58,1%. Para el compuesto del 20% de piña, el efecto de la carga se incrementa y por tanto se reduce todavía más el grado de cristalinidad hasta el 57,6%.

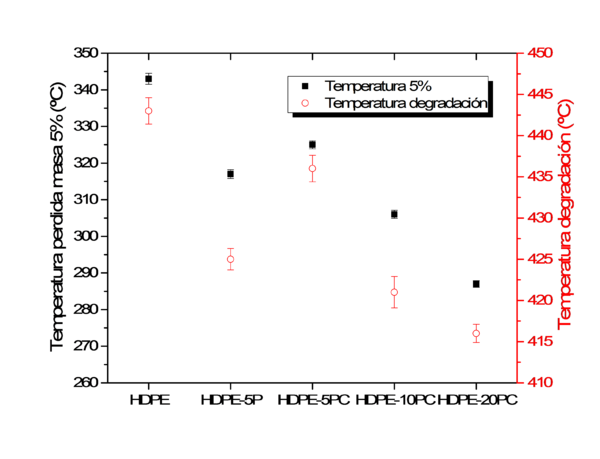

En relación con la estabilidad térmica de los compuestos estudiados, la Figura 5 muestra las curvas termogravimétricas y la DTG de las mezclas. El BioHDPE como se puede observar, muestra una temperatura de degradación para una pérdida de masa del 5% (T5%) de 343 ºC, una temperatura de degradación (Tdeg) de 443 ºC y una masa residual a 700 ºC de 0,9%. Estos son valores propios de este tipo de material publicados en otros trabajos. La adición de cargas lignocelulósicas provoca una reducción de la estabilidad térmica del composite resultando en una disminución tanto de la T5% como de la Tdeg. De este modo la incorporación de un 5% de piña provoca una reducción de T5% a 317 ºC y 451ºC respectivamente. Por otra parte, la adición del compatibilizante PE-g-MA aporta estabilidad térmica al composite, debido a su capacidad de reticulación de cadenas en el polímero junto con una mejora en la dispersión de las partículas, lo que provoca un retraso en el pico máximo de degradación. Es por ello, que para la misma cantidad de piña con PE-g-MA experimentan un incremento de 8 ºC y 11 ºC los valores de para T5% y Tdeg respectivamente. Una vez se incrementa el porcentaje de carga en el composite la degradación del composite como era previsible se adelanta, obteniéndose unos valores significativamente menores de 306 ºC y 287 ºC en lo que respecta a T5% para el compuesto con un 10%. En el caso del 20%. los valores de T5% y Tdeg disminuyen hasta los 387 ºC y 416 ºC respectivamente, lo que representa un descenso de un 16% y 6% con respecto al BioHDPE.

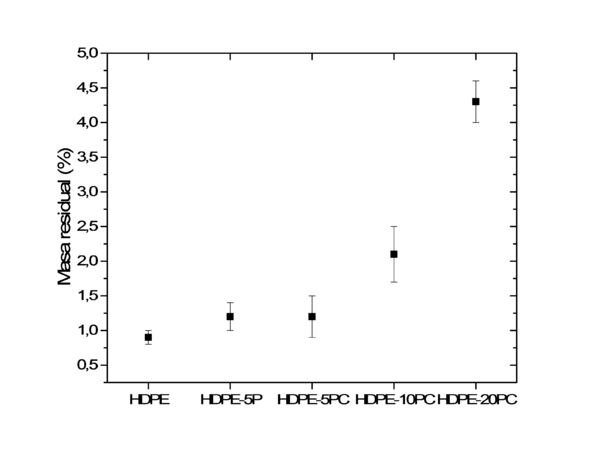

Con respecto a los resultados masa residual obtenidos en las diferentes muestras, en la Figura 6 se muestran los resultados obtenidos. Como era previsible la introducción de partículas de origen lignocelulósicas en los compuestos provoca un incremento de la masa residual debido a que estas partículas no consiguen degradarse a 700 ◦C. Los valores de masa residual se incrementan de 1.2% para el compuesto con un 5% de piña hasta un 4.3% para el compuesto con un 20% de piña.

3.3 Propiedades de color

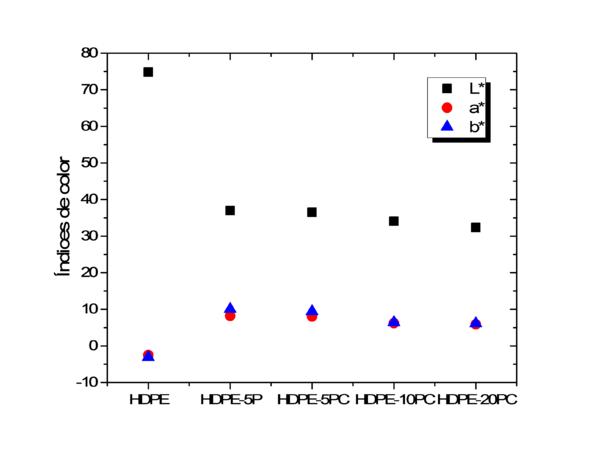

Uno de los objetivos a la hora de desarrollar WPC, es conseguir cierta similitud a la madera. Es por ello por lo que en el presente trabajo se haya considerado el análisis del aspecto de los composites y la cuantificación de su color obtenido tras su procesado por inyección. En la Figura 7 se muestran los valores de las coordenadas L*a*b* de los compuestos de BioHDPE con piña, Todas las muestras son opacas, principalmente debido a la naturaleza semicristalina del BioHDPE.

El BioHDPE muestra una alta luminancia L* como consecuencia de su característico color blanco, en contraste con el acentuado color marrón de los compuestos donde se ha incorporado piña. Este hecho ha producido una reducción importante de luminancia en los diferentes compuestos donde están presentes cargas de piña. Se puede apreciar como a medida que se incorpora mayor cantidad de pine con el composite la muestra obtiene unos tonos más oscuros, tal y como se puede observar en la perdida de 4 puntos de luminancia entre los compuestos con un 5% y 20% de piña. En cuanto a la coordenada de color a*, se puede apreciar un cambio importante entre la muestra de BioHDPE pasando de valores negativos (verde) a valores positivos (rojo) para los compuestos con piña. En cuanto al color de la coordenada b* que define el color azul (negativo) y amarillo (positivo), se aprecia como el BioHDPE ofrece un valor negativo (-3,12) mientras que los compuestos con piña muestran valores positivos, siendo estos valores menores a medida que aumenta el contenido en piña, debido al oscurecimiento propio de la muestra al aumentar la cantidad de piña. La apariencia visual mostrada por los compuestos de piña está perfectamente validada para su utilización como WPCs. al representar presentando colores marrones que asemejan a una amplia variedad de maderas naturales.

4 Conclusiones

Los resultados obtenidos en este trabajo permiten validar la incorporación de partículas de piña para la obtención de Wood Plastic Composites con un coste relativamente bajo. La utilización de refuerzos de gran abundancia y un coste muy bajo como la piña de pino, ofrece la posibilidad de aumentar el rendimiento del compuesto así obtenido. Se ha demostrado que es posible la obtención de prestaciones con requisitos mecánicos en multitud de aplicaciones con hasta con un 20% de piña. La utilización de compatibilizante de PE-g-MA se muestra eficiente a la hora de mejorar las propiedades mecánicas dúctiles de los compuestos. La estabilidad térmica también mejora considerablemente con el uso del compatibilizante incluso con concentraciones mayores de piña. Con respecto al aspecto físico resultante de una pieza inyectada, se han obtenido muestras con un color marrón similar a la de algunas especies de madera natural con apenas un 5% de piña. Se ha demostrado que la afinidad entre la matriz polimérica apolar y las partículas lignocelulósicas permite un incremento general de prestaciones en el compuesto resultante, pudiéndose alcanzar porcentajes de piña de hasta el 20%, lo que supone una notable reducción de coste en el producto final. En definitiva, se ha conseguido desarrollar un material completamente sostenible con potenciales aplicaciones en la industria del mobiliario de jardinería por su parecido a la madera y su buen comportamiento al exterior.

Agradecimientos

Este trabajo forma parte del proyecto PID2020-116496RB-C22 financiado por MCIN/AEI/10.13039/501100011033, y el proyecto AICO/2021/025 financiado por Generalitat Valenciana-GVA.

Referencias

1. P. Liminana; D. Garcia-Sanoguera; L. Quiles-Carrillo; R. Balart; N. Montanes, Composites Part B: Engineering, 144, pág. 153-162 (2018).

2. R.P. Babu; K. O'connor; R. Seeram, Progress in Biomaterials, 2, 1, pág. 8 (2013).

3. E. Önal; B.B. Uzun; A.E. Pütün, Energy Conversion and Management, 78, pág. 704-710 (2014).

4. G. Chen; S. Li; F. Jiao; Q. Yuan, Catalysis Today, 125, 1-2, pág. 111-119 (2007).

5. L. Quiles‐Carrillo; N. Montanes; A. Jorda‐Vilaplana; R. Balart; S. Torres‐Giner, Journal of Applied Polymer Science, 136, 16, pág. 47396 (2019).

6. C. Vasile; M. Râpă; M. Ştefan; M. Stan; S. Macavei; R. Darie-Niţă; L. Barbu-Tudoran; D. Vodnar; E. Popa; R. Ştefan, Express Polymer Letters, 11, 7, pág. (2017).

7. S. Torres‐Giner; A. Torres; M. Ferrándiz; V. Fombuena; R. Balart, Journal of Food Safety, 37, 4, pág. e12348 (2017).

8. H. Dahy, Construction and Building Materials, 147, pág. 212-220 (2017).

9. M. Delgado-Aguilar; F. Julián; Q. Tarrés; J. Méndez; P. Mutjé; F. Espinach, Composites Part B: Engineering, 125, pág. 203-210 (2017).

10. T. Väisänen; A. Haapala; R. Lappalainen; L. Tomppo, Waste Management, 54, pág. 62-73 (2016).

11. M. Lieder; A. Rashid, Journal of cleaner production, 115, pág. 36-51 (2016).

12. B. Bilitewski, Waste Management, 1, 32, pág. 1-2 (2012).

13. A. Corrado; W. Polini, Journal of Manufacturing Processes, 45, pág. 520-531 (2019).

14. J. Harada; A.G. de Souza; J.R. de Macedo; D.S. Rosa, Journal of Molecular Liquids, 273, pág. 33-36 (2019).

15. A. Assi; F. Bilo; A. Zanoletti; S. Ducoli; G. Ramorino; A. Gobetti; A. Zacco; S. Federici; L.E. Depero; E. Bontempi, Applied Sciences, 10, 3, pág. 754 (2020).

16. Á. Agüero; D. Lascano; D. Garcia-Sanoguera; O. Fenollar; S. Torres-Giner, Sustainability, 12, 2, pág. 652 (2020).

17. L. Quiles‐Carrillo; N. Montanes; V. Fombuena; R. Balart; S. Torres‐Giner, Polymer International, 69, 1, pág. 61-71 (2020).

Document information

Published on 18/07/22

Accepted on 20/06/22

Submitted on 29/04/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 1 - Sostenibilidad y reciclaje - Fabricación, 2022

DOI: 10.23967/r.matcomp.2022.07.044

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?