1 Introducción

Los materiales compuestos (composites) están formados por dos o más materiales de diferente naturaleza, al combinarse dan como resultado mejores propiedades que las que tienen por separado (efecto sinérgico). En general, se habla de dos constituyentes básicos, la matriz y el refuerzo, y en algunos casos se utilizan aditivos como componentes minoritarios para mejorar alguna de las propiedades específicas, estos suelen clasificarse en función de la naturaleza de la matriz ya sea metálica, cerámica y polimérica. [1].

Dentro del amplio espectro de materiales compuestos, los que presentan mayor difusión son los de matriz polimérica, cuyos refuerzos pueden ser de tipo sintético o natural; la matriz confiere al material su bajo peso, además de proteger el relleno o refuerzo y transferirle las tensiones externas a que se somete, permitiendo que los materiales compuestos posean una mayor resistencia a la tracción, flexión, cizalladura y compresión, así como excelente resistencia al impacto a bajas y altas temperaturas de deformación, buena estabilidad dimensional, expansión térmica y baja contracción por moldeo [2].

Los polímeros reforzados con fibras naturales conocidos por sus siglas en inglés natural fibre-reinforced polymers (NFRP) [3], se destacan según la revisión bibliográfica realizada por Sgriccia [4] por sus propiedades, como lo demuestran las fibras naturales lignocelulósicas de sisal, coco, yute, ramio, hoja de piña (PALF), y kenaf, que tienen el potencial de ser utilizado como reemplazo de la fibra de vidrio u otro refuerzo tradicional en materiales compuestos, por su rigidez [5] resistencia al impacto, buena amortiguación de vibraciones [6], flexibilidad [7], y buen módulo de rigidez [8]. Además de estar disponibles en grandes cantidades, ser renovables y biodegradables

Estos NFRP deben tener en cuenta la descomposición térmica en las fibras naturales, debido a los comportamientos individuales de sus componentes principales como la celulosa pura, la lignina y la hemicelulosa [9]. La matriz del compuesto es de resina bioepoxy elaborada de recursos renovables conocida como Super Sap INF, apta para el proceso de transferencia de resina asistida por vacío (VARTM) [10], lo que permite obtener un material compuesto de matriz bioepoxy y fibras de refuerzo de cumare (e-cumare) más amigable con el ambiente al cual se le determinan sus propiedades físico-mecánicas de densidad, resistencia a la tracción y la flexión, así como su estructura y comportamiento de la adhesión mediante microscopia electrónica.

El objeto de la siguiente investigación es el desarrollo de un nuevo material biocompuesto reforzado con fibras naturales Colombianas y resina bioepoxy para aplicaciones en el sector automotriz y se fundamenta en la necesidad de reemplazar materiales derivados de recursos no renovables, por esto se seleccionó una fibra natural del territorio Colombiano que es rico en diversidad biológica, la fibra seleccionada proviene de la palma cumare Astrocaryum chambira y se utiliza en forma artesanal principalmente en las etnias Tucano y Nukak Maku residentes en la Amazonia Colombiana. El material biocompuestos se preparó por la técnica de infusión en vacío, de tal forma de obtener probetas estandarizadas para ser ensayadas a tracción y flexión. Por último se realizó una simulación por elementos finitos de una pieza interior de un automóvil con el propósito de estudiar la aplicación en este sector.

2 Materiales y metodos

2.1 Materiales

La fibra natural seleccionada es la fibra de palma cumare La fibra de cumare (Astrocaryum chambira) es una palma de tallo solitario, fuerte y erecto, hasta 30m de altura y 40cm de diámetro, cubierto con varias espinas planas y negras hasta de 20cm de longitud en los internudos, con numerosas de raíces en la base y presenta entre 9 y 15 hojas erectas de 5 o más metros de longitud [11], como se muestra en la figura 1.

Esta fibra utilizada por las etnias Tukano y Nukak Maku ubicadas en San jose del Guaviare, Departamento del Guaviare para confeccionar bolsos, hamacas, collares, manillas, vestidos, cordeles, sogas, esteras, redes o diversos tejidos aprovechando que esta palma crece libremente en la Amazonía y Orinoquía Colombiana. Es en este departamento donde se realizó el proceso de adquisición como lo muestra la figura 2.

La matriz utilizada es una resina epoxi líquida transparente modificada, con un endurecedor, endurecedor Super Sap INF (Fast)(B1), elaborada y distribuida por la empresa Entropy Resin, esta resina contiene materiales renovables biocombustibles obtenidos como subproductos de procesos industriales, como la pulpa de madera y la producción de biocombustibles [12].

2.2 Preparación del biocompuesto.

El material compuesto reforzado con fibras, se fabricó cortando previamente los tejidos de Cumare, en secciones cuadradas de 20X20 cm, con un gramaje 489g/m2 y tejido bidimensional 0/45°, se pesaron para obtener la relación fibra/resina del material (40 resina / 60 fibra). Estas dimensiones se ajustaron para obtener de la misma lámina, probetas de tracción y flexión utilizando dos y tres capas respectivamente, los tejidos utilizados se muestran en la figura 3.

La relación resina/endurecedor según el fabricante es de 100/33, posteriormente se somete a vacío durante 2 minutos para retirar el aire atrapado y se realiza la fabricación mediante el proceso de transferencia de resina asistido por vacío (VARTM). El proceso de infusión se lleva a cabo utilizando una bomba de vacío que garantiza una presión negativa de -23 inHg durante todo el proceso, el cual permite obtener láminas con una superficie uniforme en las dos caras. La figura 4, muestra el montaje realizado para la infusión.

2.3 Métodos de caracterización

La estabilidad térmica de las fibras de cumare se evaluaron mediante un analizador termo gravimétrico (TGA) SDT Q600 de TA Instrumens, a una velocidad de calentamiento de 10 °C/min, desde temperatura ambiente hasta alcanzar los 600°C en una atmosfera inerte controlada de nitrógeno.

Los ensayos de flexión para los biocompuestos se realizaron según la norma ASTM D790 – 15. Las pruebas se evaluaron a una velocidad de 2 mm/min, en condiciones de temperatura ambiente y una humedad relativa de 52 %. Se probaron cinco probetas en flexión a tres puntos con una luz entre apoyos de 100 mm. El montaje se muestra, en la figura 5.

Para las pruebas a tensión de la fibra, se tomaron 20 muestras aleatorias de los manojos de palma cumare. Las condiciones iniciales para los ensayos fueron a una temperatura ambiente 20 °C, humedad 55%, velocidad de deformación a 1mm/min y longitud calibrada de 20mm. Las pruebas se llevaron a cabo en una máquina universal de ensayos Shimatzu con capacidad de 600kNI, como se muestra en la figura 6.

Los ensayos a tracción del biocompuesto cumare/epoxy se realizaron de acuerdo a la norma ASTM D3822 / D3822M – 14, a una velocidad de 1 mm/ min en condiciones de temperatura ambiente y una humedad relativa de 52 %; se probaron cinco especímenes con una longitud calibrada de 100 mm. El montaje se muestra en la figura 7.

En las probetas del material compuesto se utilizaron mordazas planas como sistema de agarre en los extremos del sistema de mordazas de una máquina universal Shimatzu con capacidad de 600kNI. Las dimensiones de definieron de acuerdo a la norma ASTM.

El estudio morfológico del biocompuestos se llevó a cabo mediante la técnica de microscopia electrónica de barrido (SEM), modelo JEOL modelo JSM 6490-LV en alto vacío. Las muestras se metalizaron en un baño de oro con el fin de mejorar su conductividad eléctrica.

Para la aplicación del biocompuesto se realizó un diseño de la geometría de la pieza mediante el uso del software CAD Solid Works. Posteriormente, se simularon esfuerzos a través del desing modeler del software CAE de elementos finitos ANSYS, versión 15.0, usando la interfaz Workbench de ANSYS.

3 Resultados y discusión

3.1 Análisis TGA

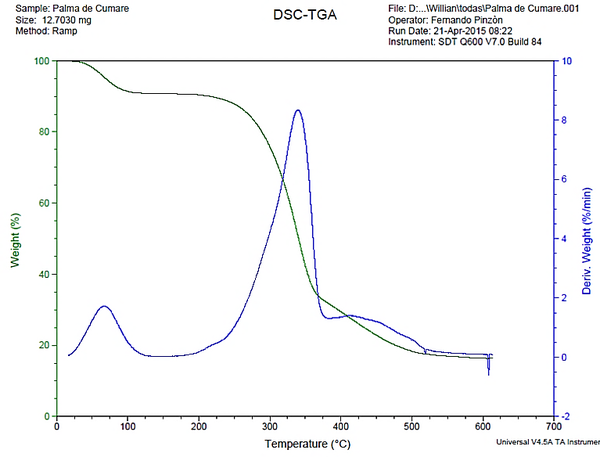

Los resultados del comportamiento térmico de la fibra se pueden apreciar en el termograma mostrado en la figura 8.

El análisis termo-gravimétrico realizado a las fibras de cumare permite comprender las etapas de degradación para cada uno de sus componentes, así como las temperaturas a las cuales se presentan las mayores velocidades de degradación representados en los picos de la curva DTG. Un primer pico correspondiente a la perdida de humedad y extractivos altamente volátiles, que se da a 65,62°C, después se da inicio a la degradación de la hemicelulosa sobre los 200°C [13]. La descomposición máxima está representada por la degradación de alfa celulosa [14], que para la fibra de cumare, se en el pico máximo de la curva DTG, sobre los 340,93°C. Finalmente, la descomposición de la lignina y la degradación oxidativa del residuo carbonizado de la fibra se da entre 381°C y 613°C [15].

3.2 Pruebas de tracción de la fibra

En las 20 réplicas realizadas a las fibras de cumare los resultados de los promedios obtenidos son 220,52 MPa para la resistencia máxima a la tracción, 6,4 GPa para el módulo de elasticidad y 24,39% para la deformación. El comparativo de estos valores con otras fibras naturales investigadas [16], se presenta a continuación.

El comportamiento de la fibra de cumare es muy similar a la fibra de palma de aceite y el ramio, aunque está por debajo de fibras como el algodón, jute, kenaf, sisal, bambu, henequen y caraua y solo supera a la fibra de bagaso y palmyrah como se observa en la figura 9.

En el módulo de elasticidad se observa un comportamiento cercano a las fibras de palmyrah, algodón y sisal, superando a la piassava, palma de aceite y coco, aunque muy inferior a las fibras de hemp, kenaf, ramio, jute, lino, bambu y piña, como se muestra en la figura 10.

En la figura 11, se observa que la deformación de la fibra de cumare es similar a la fibra de palma de aceite, pero inferior a la del coco, en las demás fibras el módulo es muy inferior.

3.3 Ensayos de tracción biocompuesto

En este ensayo se evaluaron cinco probetas bajo norma ASTM D3039/D3039M – 14. Los valores del esfuerzo máximo en tracción fueron de 32,17 ± 3,2 Mpa, mientras que el módulo arrojo un valor de 2,43 ± 1,2 GPa y para la deformación máxima registro 3,01 ± 0,6%.

En la figura 12, se observa la resistencia a la tracción del material compuesto de e-cumare/bioepoxy (32,17 Mpa) comparado con otros materiales compuestos investigados [17], [18].

La resistencia obtenida es comparable con la obtenida en compuestos como bambu/PBS, banana/algodón/poliéster y paja/PP, también se acerca a los valores obtenidos en abaca/PP, lino/PP y cáñamo/PP. Los que superan el compuesto ampliamente son el jute/epoxi, jute/poliéster y Abaca/PLA. La resistencia sin embargo es mucho mayor que el de palma de aceite/polietileno de alta densidad (HDPE). Con estos resultados, el biocompuesto cumare/bioepoxy demuestra valores competitivos con algunos sistemas de fibras naturales y resinas poliméricas

3.4 Ensayo de flexión biocompuesto

En este ensayo se evaluaron cinco probetas bajo norma ASTM D790 – 15, obteniendo un esfuerzo máximo a flexión de 221,93 ± 52,39 Mpa, un módulo a flexion de 23,82 ± 4,47 GPa y una deformación máxima de 1,35 ± 0,28%.

La figura 13 muestra un comparativo entre la resistencia máxima a flexión en diversos compuestos [17], [18] y el biocompuesto desarrollado.

El compuesto tiene comportamiento muy similar al de palma de aceite/polietileno HD, inferior al de paja/PP, pero sobresale sobre los demás materiales compuestos de matriz poliéster, polipropileno, epoxi y PBS.

3.5 Morfología del biocompuesto

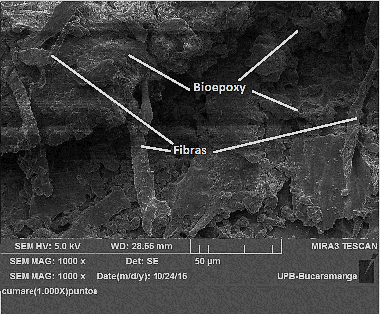

Para determinar la morfología y adhesión del material de refuerzo con la fibra se realiza microscopia electrónica de barrido obteniendo imágenes como la mostrada en la figura 14.

Se puede visualizar un buen nivel de adhesión entre la fibra de palma cumare y la resina bioepoxy, encontrando zonas donde se entrelaza la resina con las fibras y otras con solo resina como se resalta en la figura 14.

3.6 Geometría y simulación del componente

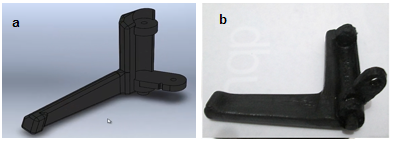

De acuerdo con la revisión bibliográfica consultada, se encuentra que el mayor mercado para el sector de los plásticos utilizados en los vehículos es la región de Asia-Pacífico, región que cuenta con la mayor producción y consumo de polipropileno, por ser un material multipropósito, con ventajas como la disminución del peso, reducción de las emisiones de carbono, ahorro combustible, mejoramiento de la estética, facilidad de diseño exterior de la pieza, reducción de ruido y vibraciones y aislante para el aire acondicionado de la cabina [19]. El componente seleccionado es una manija interior de una puerta, geometría que se desarrolla en el software solidwork como se muestra en la figura 15.

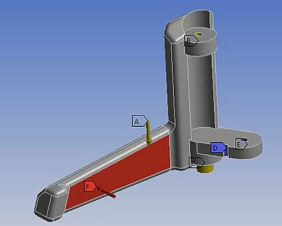

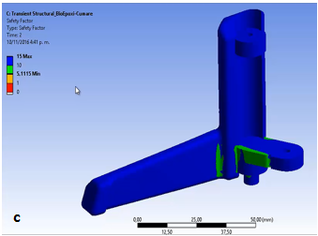

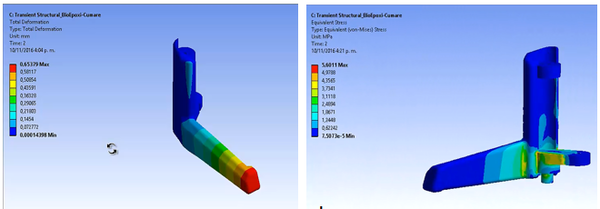

Luego se exporta para aplicarle carga en sus extremos y pivotes de manera que se pueda visualizar su comportamiento mediante el software de elementos finitos ANSYS, como lo muestra la figura 16.

La deformación máxima obtenida en este material es de 0,65 mm en el extremo del brazo de la manija, los esfuerzos máximos encontrados se presentan en la base del brazo acoplado a la barra de accionamiento y al resorte de torsión, con un valor máximo de 5,60 Mpa en el punto más crítico; el factor de seguridad mínimo para la zona de mayor esfuerzo en el brazo más pequeño es de 5,11 correspondiente a la zona de menor área.

Se puede concluir que la pieza fabricada en el material biocompuesto disminuye la deformación aproximadamente en 1,13 mm y aunque disminuye el valor de esfuerzo solo en 0,02 Mpa, respecto al polipropileno en la zona que posee concentradores, el factor de seguridad se incrementa en 1,43 veces. Validando de esta forma el proceso de fabricación de la pieza.

4 Conclusiones

La riqueza de biodiversidad en Colombia hace que su potencial en la investigación de nuevos materiales amigables con el medio ambiente sea muy prometedora ya que existe buen número de fibras naturales por caracterizar y sus propiedades aun ocultas podrían llegar a igualarse con las de las fibras ya utilizadas actualmente en la industria de los materiales biocompuestos.

La fibra de tiene un comportamiento similar a otras fibras naturales utilizadas como refuerzo por lo que es viable elaborar materiales compuestos que requieran resistencias a tracción inferiores a otros biocompuestos elaborados por otros autores, además es estable térmicamente hasta los 200°C, por lo que no es apta para procesos que requieran temperaturas mayores.

Se demostró que es viable utilizar el método de transferencia de resina asistido por vacío VARTM para fabricar las probetas de fibra natural y resina bioepoxy, gracias a que el molde permite ajustar la fibra a las diversas geometrías requeridas.

La aplicación del compuesto a nivel industrial puede ser más amplia en el campo automotriz ya que componentes como paneles, tableros, consolas, guanteras y cubiertas están sometidos a menores esfuerzos que el elemento seleccionado, simulado y elaborado para las pruebas.

Agradecimientos

Al laboratorio de calorimetria de la Universidad de Pamplona, por su valiosa colaboracion en la caracterizacion termica, asi como a los auxiliares del laboratorio de materiales de la Universidad de Pamplona por la valiosa colaboracion en todo el proceso de caracterizacion y elaboracion del material compuesto.

Referencias

| [1] | C. F. Mata, «Utilización de composites de matriz polimerica en la fabricacion de automoviles,» Tecnica industrial, nº 254, pp. 43 - 47, 2004. |

| [2] | A. Ochoa Mendoza, Reciclado mecanico de materiales compuestos con fibras de celulosa, Madrid.España: Publicia, 2014. |

| [3] | Y.A. El-Shekeil S.M. Sapuan M.W. Algrafi, Materials & Design, 64, pp. 330-333, 2014. |

| [4] | N. Sgriccia. M.C. Hawley. M. Misra, «Characterization of natural fiber surfaces and natural fiber composites,» Composites: Part A 39, p. 1632–1637, (2008) . |

| [5] | LM Sherman, «Natural fibers: the new fashion in automotive plastics.,» Plast Technol, p. 62–8, 1999. |

| [6] | Sydenstricker TH. Mochnaz S. Amico SC, Pull-out and other evaluations in sisal-reinforced polyester biocomposites. Polym Test, p. 375–80, 2003. |

| [7] | Manikandan KC. Diwan SM. Thomas S, «Tensile properties of short sisal fiber reinforced polystyrene composites.,» J Appl Poly Sci, p. 1483–97., 1996. |

| [8] | Eichhorn SJ. Baillie CA. Zafeiropoulos N. Mwaikambo LY. Ansell MP. Dufresne A, «Current international research into cellulosic fibres and composites,» J Mater Sci, p. 2107–31., 2001. |

| [9] | Q. W. Y. L. W. G. Y. X. Fei Yao, «Thermal decomposition kinetics of natural fibers: Activation energy with dynamic thermogravimetric analysis.,» Polymer Degradation and Stability 93, pp. 90-98, 2008. |

| [10] | T. S. F. T. F. K. Y. K. Mitsuhiro Yamashita, «Development of Advanced Vacuum-assisted Resin Transfer Molding Technology for Use in an MRJ Empennage Box Structure,» Mitsubishi Heavy Industries, Ltd. Technical Review Vol. 45 No. 4, pp. 1-4, 2008. |

| [11] | M. B. Kahn F, «Astrocaryum (Palmae) in amazonia. A preliminary treatment.,» Instituto Frances de estudios andinos, vol. 21, nº 2, pp. 459 - 531, 1992. |

| [12] | Entropy resins, «Super Sap INF System Entropy Resins Inc,» 2016. [En línea]. Available: https://entropyresins.com/product/super-sap-clr-clear-epoxy-resin/. |

| [13] | S. S. E. Z. M. M. L. Yusriah, «Characterization of physical, mechanical, thermal and morphological properties of agro-waste betel nut (Areca catechu) husk fibre,» Journal of Cleaner Production 72, pp. 174-180, 2014. |

| [14] | S. Indran & R. Edwin Raj, «Characterization of new natural cellulosic fiber from Cissus quadrangularis stem.,» Carbohydrate Polymers 117, p. 392–399, 2015. |

| [15] | De Rosa I. M. Kenny J. M. Puglia D. Santuil C. & Sarasini F, «Morphological, thermal and mechanical characterization of okra (Abelmoschus esculentus) fibres as potential reinforcement in polymer composites.,» Composites Science and Technology, 70, p. 116–122., 2010. |

| [16] | Faruk Omar. Bledzki A K. Fink H Peter. Sain Mohini, «Biocomposites reinforced with natural fibers: 2000–2010,» Progress in Polymer Science 37, p. 1552– 1596, 2012. |

| [17] | T. Mohanty Amar K. Misra Manjusri. Drzal Lawrence, Natural fibers, biopolymers and biocomposites, New York: Taylor & Francis Group ISBN 978-0-8493-1741-5, 2005. |

| [18] | Omar Faruka. et al, «Biocomposites reinforced with natural fibers: 2000–2010,» Progress in Polymer Science 37, p. 1552– 1596, 2012. |

| [19] | www.plastico.com, «Pronostico mundial a 2020 para el plastico en la industria automotriz,» Septiembre 2015. [En línea]. Available: http://www.plastico.com/temas/Pronostico-mundial-a-2020-para-el-plastico-en-la-industria-automotriz+107787. |

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.006

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?