1 Introducción

En el campo de la aeronáutica, los avances en automatización e industrialización de los procesos productivos son esenciales para permitir obtener grandes piezas reduciendo el tiempo productivo, los costes recurrentes y garantizando la calidad y requerimientos estructurales dentro de esta industria.

Por tanto, la necesidad de buscar alternativas que permitan producir aviones de manera más productiva y con unos menores costes de producción (en resumidas cuentas que permitan una mayor capacidad competitiva y asegurando por encima de todo un mayor respeto al medio ambiente), se hace fundamental.

En particular la implementación de los materiales compuestos para los componentes estructurales es una ventaja principal ya que el uso de la fibra de carbono permite tener una buena relación rigidez/peso, lo que consigue reducir el peso final de las piezas y en consecuencia, disminuye las emisiones de CO2 de las aeronaves así como el coste operativo durante la vida de la aeronave.

Como consecuencia, los desarrollos en este campo tendrán un impacto importante en el mercado global y en la sociedad al proporcionar procesos de fabricación optimizados que ayuden a lograr altas tasas de producción en fibra de carbono.

Para lograr estos niveles productivos que exige el mercado, el proyecto FUll Scale INnovative pressure BULkheads (FUSINBUL) enmarcado dentro del programa europeo Clean Sky 2 tiene la ambición de representar un paso adelante en la tecnología de los materiales compuesto de fibra de carbono para mejorar los proceso de fabricación, la calidad de las piezas y reducir el consumo de energía de los componentes estructurales.

El consorcio FUSINBUL está formado por FIDAMC (Fundación para la Investigación, Desarrollo y Aplicación de Materiales Compuestos, Madrid, España), Metitalia (Angri SA, Italia) y Sertec, con Leonardo Aircrafts como líder del proyecto. FIDAMC es el coordinador del proyecto y responsable de la fabricación de las piezas de fibra de carbono. Metitalia es el responsable del diseño detallado y fabricación del utillaje así como de las piezas metálicas requeridas en el demostrador. Sertec es el responsable del diseño preliminar y la liberación de los planos para la fabricación del utillaje.

2 Objetivo

El objetivo principal de este proyecto consiste en realizar los ensayos estructurales de fuselaje completo, necesarios para certificar el nuevo concepto de fabricación de fuselajes dentro de Green Regional Aircraft de la UE.

En particular, en el proyecto FUSINBUL se han desarrollado y validado dos procesos avanzados de fabricación de material compuesto para lograr innovadores mamparos de presión a escala 1:1 que se emplearán en los ensayos de tierra del Demostrador de Fuselaje REG IADP del líder del proyecto Leonardo Aircrafts.

Las tecnologías de fabricación empleadas durante la obtención de los mamparos de presión han sido las siguientes:

- Tecnología con material preimpregnado de fibra de carbono (prepreg CFRP) usando un proceso de coencolado para el curado de la piel y los rigidizadores en autoclave.

- Tecnología con fibra seca de carbono (dry fiber CFRP) usando un proceso de infusión LRI (Liquid Resin Infusion) de la piel y los rigidizadores por separado, fuera de autoclave. Y posterior proceso de ensamblaje para unir la piel y los rigidizadores mediante remaches.

Para ambos procesos de fabricación se han empleado las técnicas más avanzadas de laminación automática, reduciendo los costes recurrentes y garantizando un alto ratio productivo.

3 Descripción de los trabajos

Para lograr el objetivo de este proyecto, en primer lugar, se han estudiado y analizado los principales requerimientos para desarrollar ambas tecnologías de fabricación anteriormente mencionadas.

Teniendo en cuenta estas necesidades, se ha definido el utillaje y los procesos de fabricación a emplear para obtener los mamparos de presión a escala 1:1 que se integrarán en los ensayos en tierra del Demostrador de Fuselaje REG IADP del líder del proyecto Leonardo Aircrafts.

3.1 Concepto utillaje

Diferentes utillajes han sido necesarios para fabricar los mamparos de presión. El utillaje se ha diseñado pensando en la versatilidad de usarlo para ambos procesos de fabricación (coencolado de material preimpregnado en autoclave e infusión de resina en fibra seca fuera de autoclave) reduciendo los costes no recurrentes.

Los principales útiles fabricados han sido los siguientes:

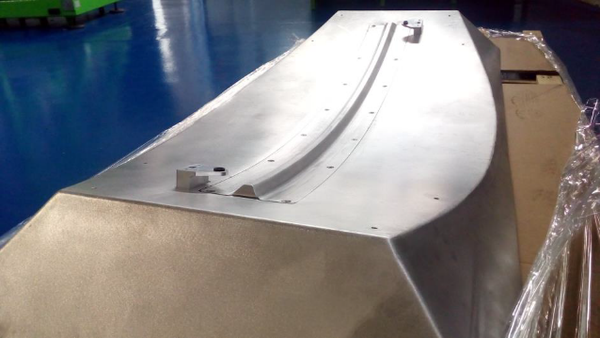

- Útil para el curado de los rigidizadores en sección de Ω tanto en material preimpregnado como para la infusión de los rigidizadores de fibra seca.

- Útil de encintado para laminar de forma automática tanto la piel en material preimpregnado como la piel realizada en fibra seca.

- Útil de curado para realizar el proceso de encolado de la piel con los rigidizadores precurados en material preimpregnado en autoclave y la infusión de la piel en fibra seca

3.1.1 Útil curado rigidizadores

El útil se ha diseñado para ser usado en ambas tecnologías y poder fabricar los rigidizadores de ambos mamparos de presión.

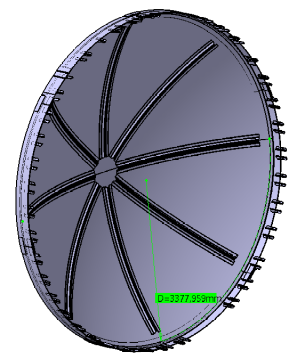

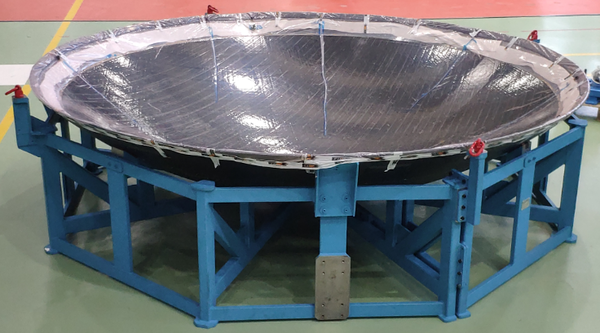

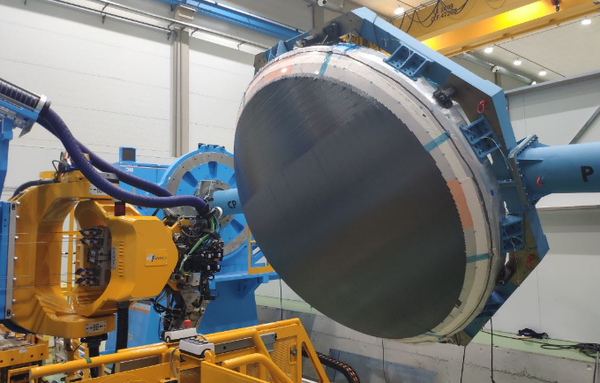

3.1.2 Útil encintado piel

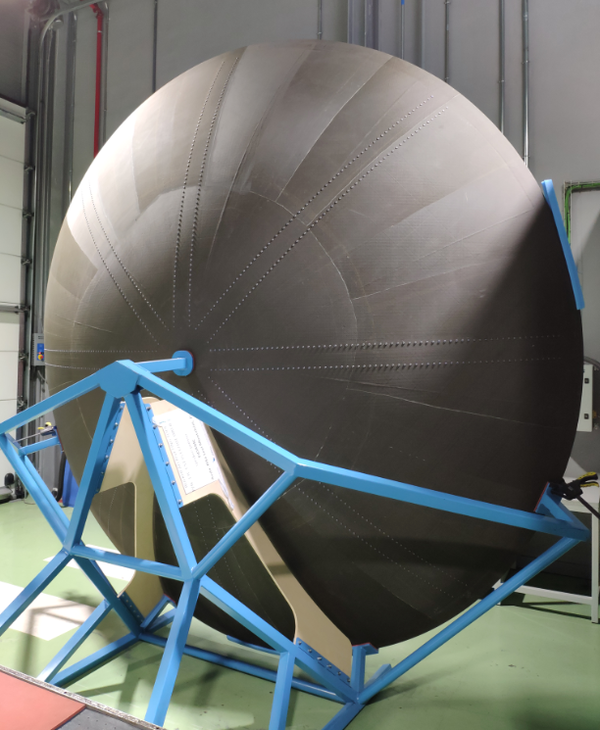

El útil se ha diseñado para laminar la piel de ambas tecnologías de forma automática mediante una máquina AFP (Automatic Fiber Placement) El diseño está basado en dividir la esfera en dos mitades para poder emplear máquinas de mecanizado de menor tamaño y reducir costes de transporte. Los semicasquetes esféricos se ha realizado mediante una colada de aluminio fundido y la unión del mismo se ha realizado mediante un sistema robusto de sellado.

Además, este útil se ha empleado para fabricar el útil de curado en fibra de carbono.

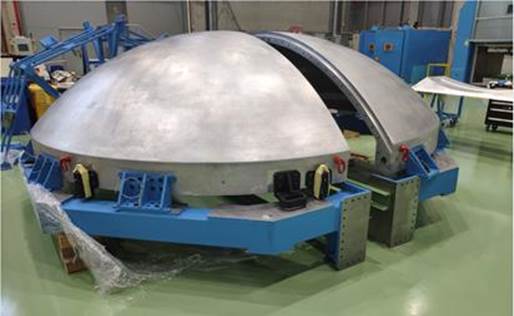

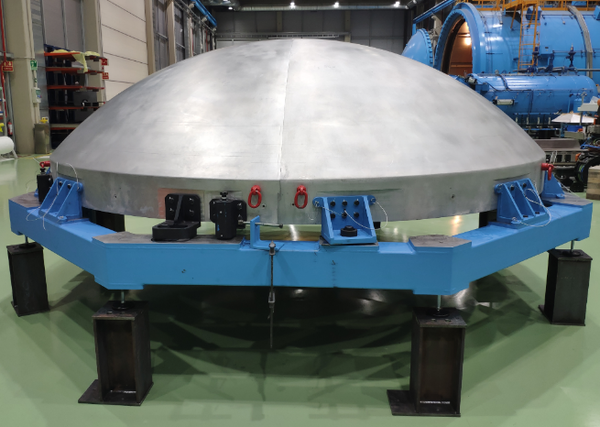

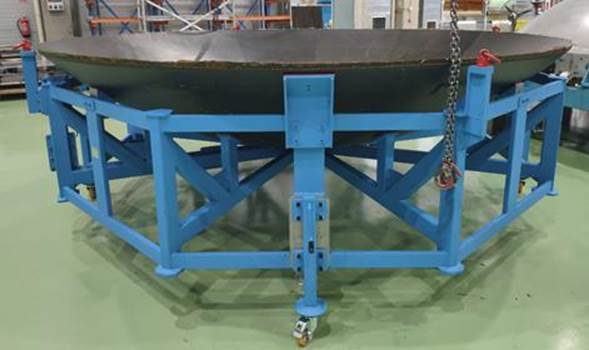

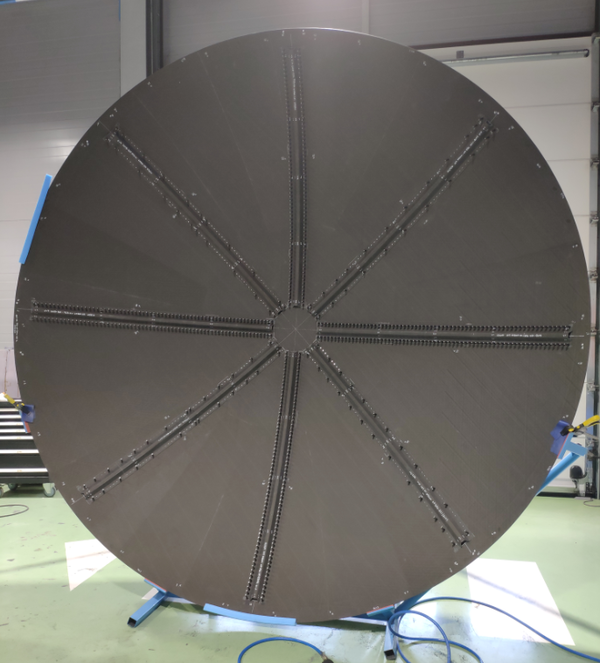

3.1.3 Útil de curado

El útil se ha fabricado en material compuesto (fibra de carbono) para reducir las dilataciones durante el curado. Para ello, se ha empleado el útil de encintado. Una vez fabricada la cuna en fibra de carbono, se ha posicionado sobre una estructura metálica de soporte.

Este útil se ha empleado también para la fabricación de los mamparos con ambas tecnologías, tanto para el proceso de coencolado de la piel y los rigidizadores precurados en autoclave como para la infusión de la piel en fibra seca

3.2 Materiales

Como se ha comentado anteriormente, se han fabricado los mamparos de presión empleando dos tecnologías diferentes.

- Tecnología con material preimpregnado de fibra de carbono (prepreg CFRP) usando un proceso de coencolado en autoclave.

- Tecnología con fibra seca de carbono (dry fiber CFRP) usando un proceso de infusión LRI (Liquid Resin Infusion) fuera de autoclave.

El material preimpregnado usado para este proyecto ha sido fibra de carbono preimpregnada en resina epoxy unidireccional suministrado por el fabricante Solvay. Se han empleado dos tipos de formato de 300mm de ancho para los rigidizadores y 6.4mm de ancho para la laminación de la piel en AFP.

El material usado para la infusión de este proyecto ha sido fibra de carbono seca unidireccional y resina epoxy, ambos suministrados por el fabricante Hexcel. Se han empleado dos tipos de formato de 500mm de ancho para los rigidizadores y 12.7mm de ancho para la laminación de la piel en AFP.

A continuación, se describe el proceso de fabricación para cada tipo de tecnología.

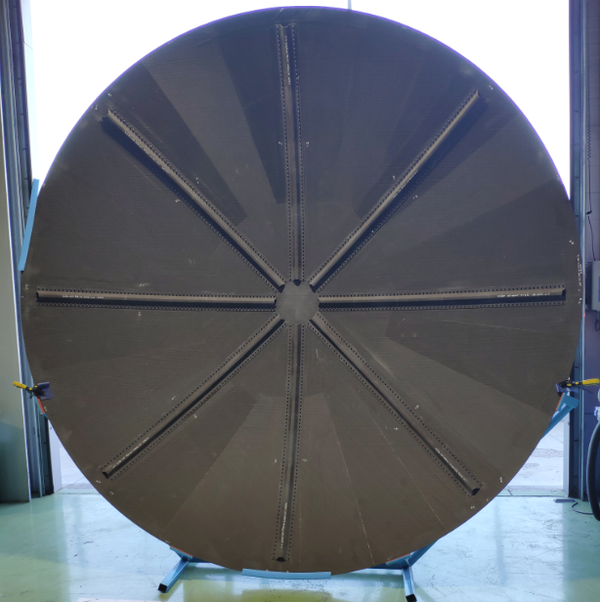

3.3 Proceso de fabricación con material preimpregnado

Para la fabricación de los mamparos de presión en material preimpregnado se ha usado un proceso de encolado en autoclave. En primer lugar, los rigidizadores se curan y entonces, se colocan sobre la piel fresca recién encintada para obtener la pieza final en ese ciclo de coencolado en autoclave.

3.3.1 Fabricación rigidizadores precurados

En primer lugar, el rigidizador con sección de Ω es laminado. Una vez obtenida la preforma, se realiza la bolsa de vacío colocando los materiales auxiliares requeridos sobre el útil de curado de la figura 2 para realizar el ciclo de curado en autoclave. Durante este ciclo se aplica presión, temperatura y vacío para garantizar la correcta extracción de volátiles y evitar defectos en la pieza como porosidades.

Una vez desmoldeada y recanteada la pieza final, se realizan la inspecciones para garantizar que se cumplen los requerimientos de calidad. En primer lugar, la inspección por ultrasonidos mediante la técnica de pulso-eco teniendo un umbral y área mínima reportable para determinar las indicaciones a reportar y en segundo lugar un análisis dimensional.

3.3.2 Encintado piel con material preimpregnado

El siguiente paso del proceso de fabricación es el encintado de la piel con fibra de carbono preimpregnada en resina epoxi mediante una máquina de laminación automática de formato de material 6.4mm.

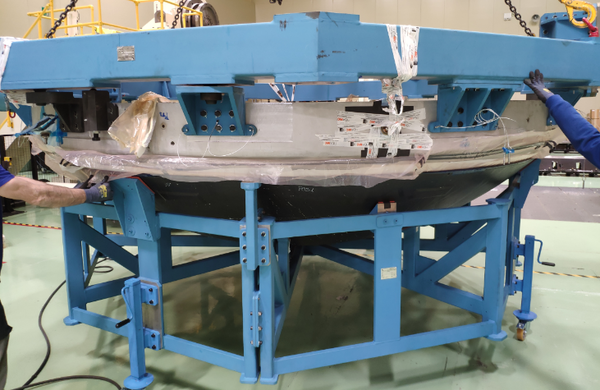

Una vez, terminado el encintado automático, se procede a realizar la transferencia del útil de encintado figura 3 al útil de curado figura 4.

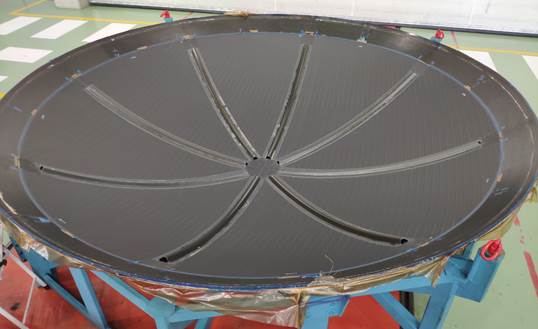

3.3.3 Coencolado

En paralelo a la transferencia de la piel a la cuna de curado, los rigidizadores precurados son preparados para realizar el proceso de coencolado.

Una vez listos, se colocan sobre la piel fresca en el útil de curado para realizar la bolsa de vacío colocando los materiales auxiliares requeridos.

El ciclo de curado se realiza en el autoclave aplicando presión, temperatura y vacío para garantizar la correcta calidad de la pieza.

A continuación se realiza el desmoldeo así como el recanteado y el taladrado. Por último, se realizan las inspecciones dimensionales y por ultrasonidos (pulso eco) para garantizar la calidad de la piel así como la línea de encolado.

Una vez terminados, los mamparos son enviados para ser integrados en el Demostrador en tierra de Fuselaje REG IADP del líder del proyecto Leonardo Aircrafts.

3.4 Proceso de fabricación con fibra seca

Para la fabricación de los mamparos de presión en fibra seca se ha empleado un proceso de infusión fuera de autoclave (LRI). Se realiza el proceso de infusión de cada elemento por separado; rigidizadores y piel. Una vez finalizada la fabricación de cada elemento, se realiza el proceso de ensamblaje para unir la piel y los rigidizadores mediante la instalación húmeda de remaches.

3.4.1 Fabricación rigidizadores por infusión

En primer lugar, el rigidizador con sección de Ω es laminado. Una vez obtenida la preforma, se realiza la bolsa de vacío colocando los materiales auxiliares requeridos sobre el útil de curado de la figura 2 para realizar el ciclo de infusión LRI con resina epoxy en estufa. Durante este ciclo se aplica temperatura y vacío para garantizar la correcta extracción de volátiles y evitar defectos en la pieza como porosidades.

Una vez desmoldeada y recanteada la pieza final, se realizan la inspecciones para garantizar que se cumplen los requerimientos de calidad. En primer lugar, la inspección por ultrasonidos mediante la técnica de pulso-eco teniendo un umbral y área mínima reportable para determinar las indicaciones a reportar y en segundo lugar, un análisis dimensional.

3.4.2 Encintado piel con fibra seca

El siguiente paso del proceso de fabricación es el encintado de la piel con fibra de carbono seca mediante una máquina de laminación automática de formato de material 12.7mm.

Una vez, terminado el encintado automático, se procede a realizar la transferencia del útil de encintado figura 3 al útil de curado figura 4.

3.4.3 Infusión piel de fibra seca

Una vez realizada la transferencia al útil de curado, se realiza la bolsa de vacío colocando los materiales auxiliares requeridos para el proceso de infusión.

El ciclo de infusión se realiza en la estufa aplicando temperatura y vacío para garantizar la correcta calidad de la pieza.

A continuación, se realiza el desmoldeo así como el recanteado y el taladrado. Por último, se realizan las inspecciones dimensionales y por ultrasonidos (pulso eco) para garantizar la calidad de la piel.

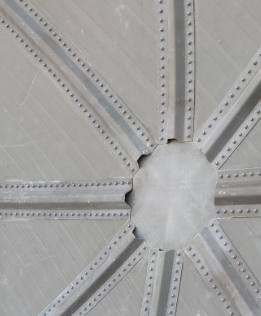

3.4.4 Ensamblaje mamparo de fibra seca

Una vez fabricadas las elementales individuales en fibra de carbono, se procede a realizar la unión de los rigidizadores y la piel mediante la instalación de remaches.

En primer lugar, se realiza el pretraladrado de las elementales coordinando mediante clekos. Una vez finalizado el taladrado, se procede a preparar la superficie de unión y realizar la instalación húmeda de los remaches.

Una vez terminados, los mamparos son enviados para ser integrados en el Demostrador en tierra de Fuselaje REG IADP del líder del proyecto Leonardo Aircrafts.

4 Conclusiones

Los hitos logrados en el proyecto FUSINBUL han permitido desarrollar los innovadores mamparos de presión a escala 1:1 que se emplearán en los ensayos de tierra del Demostrador de Fuselaje REG IADP del líder del proyecto Leonardo Aircrafts, empleando dos tecnologías alternativas de procesos avanzados de fabricación automáticos (para fibra de carbono preimpregnada y para la infusión de fibra de carbono seca)

Por tanto, con estos logros se ha alcanzado el objetivo principal de realizar los ensayos estructurales que validarán el nuevo concepto de fabricación de fuselajes dentro de Green Regional Aircraft del marco europeo.

Por último, estos desarrollos han permitido evolucionar la tecnología de fabricación en materiales compuestos, dando un paso adelante en la aplicación a escala industrial de producción en serie.

Agradecimientos

Agradecer la financiación recibida para poder desarrollar este proyecto a través del programa de investigación e innovación Clean Sky 2 de la Unión Europea Horizon 2020 bajo la subvención Grant Agreement n° 831946.

Agradecer la colaboración y liderazgo de Leonardo Aircrafts que ha permitido el desarrollo del proyecto a través del soporte continuo, la comprensión y el trabajo en equipo para superar los desafíos acontecidos en el avance de un proyecto de estas características.

Igualmente agradecer a todo el equipo del consorcio Fusinbul la implicación y dedicación mostrada en el proyecto durante estos años de trabajo.

Document information

Published on 22/01/22

Accepted on 22/12/21

Submitted on 22/12/21

Volume 06 - AEMAC en PROYECTOS EUROPEOS (2022), Issue Núm. 1 - Monográfico Proyectos Europeos, 2022

DOI: 10.23967/r.matcomp.2022.01.007

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?