1 Introducción

En la actualidad es conocido y aceptado por la comunidad científico-industrial el gran potencial de la nanotecnología sobre un amplio rango de aplicaciones, debido a las conocidas y validadas propiedades únicas que presentan los nanomateriales [1]. Sin embargo, existe el reto de transferir estas propiedades sobre las aplicaciones de manera óptima y técnica y económicamente viable. Una de las principales características de los nanomateriales es que presentan una elevada superficie específica. Por un lado, esto les permite disponer de unas propiedades únicas y excelentes y, por otro lado, dificulta su incorporación en diferentes medios de aplicación debido a su alta facilidad a agregarse y/o a la falta de afinidad química con la matriz. Por lo tanto, se requieren nuevos procesos/ métodos para minimizar este problema, como el uso de técnicas de dispersión avanzadas y/o el tratamiento superficial vía química. Por otro lado, los nanomateriales, al disponer de una gran superficie específica con gran influencia en el medio donde estén integrados, pueden albergar en la misma nuevas moléculas/ sustancias con nuevas funcionalidades que podrán ser transferidas a las aplicaciones [2].

El empleo de nanomateriales ya tiene uso comercial en sectores como la electrónica y los cosméticos. De la misma manera, otro de los sectores donde se prevé el uso masivo de nanomateriales es el de los recubrimientos orgánicos. La tendencia y el reto en este sector es el desarrollo de recubrimientos “inteligentes” y multifuncionales [3,4] con el fin de obtener productos capaces de preservar durante más tiempo la integridad de componentes que se encuentran en entornos agresivos. Además, la legislación medioambiental (REACH en la UE) está limitando y prohibiendo el uso de ciertos pigmentos metálicos (como Cr+6) debido a su toxicidad, tanto para la salud humana como para el medioambiente. Todo ello está obligando al desarrollo de sistemas de protección que contengan especies activas medioambientalmente aceptables y en contenidos bajos, siendo un aspecto de primordial importancia científica y tecnológica para la industria y la sociedad.

Entre el amplio bagaje de funcionalidades, hoy en día, ya se recurre al uso de nanocompuestos o nanoestructuras para conseguir excepcionales mejoras en las propiedades de los recubrimientos como pueden ser la resistencia al rayado, la resistencia a la corrosión o el efecto antibacteriano [5]. Recientemente, las superficies superhidrofóbicas (SH) han despertado gran interés entre la comunidad científica e industrial. Inspiradas en fenómenos naturales (efecto flor de loto), la principal característica de los recubrimientos superhidrofóbicos es su alta repelencia al agua (ángulo de contacto superior a 150°) [6]. Este tipo de superficies permiten un amplio rango de aplicaciones como autolimpieza (la repelencia de la gota sobre la superficie hace que al desplazarse arrastre suciedad), anticorrosión, anti-hielo, antiadherencia, reducción del bio-fouling, antimicrobiano, reducción de la fuerza de arrastre, efecto barrera al vapor de agua o efecto resbaladizo para líquidos viscosos [6,7]. Las superficies superhidrofóbicas ofrecen, por tanto, un amplio espectro tecnológico de aplicación, resultando estos recubrimientos muy interesantes para sectores tan diversos como el de automoción, aeronáutico, energías renovables, construcción o ámbitos en los que se requieran funcionalidades antimicrobianas.

En la literatura científica se pueden encontrar diferentes tecnologías de generación de recubrimientos hidrofóbicos (fotolitografía, polimerización, recubrimiento con plasma,…). Sin embargo, se pueden dividir de manera sencilla en dos categorías [6]: (i) control de la rugosidad de la superficie y (ii) control de la composición química de la superficie (empleando materiales de baja energía superficial). Siendo la superhidrofobicidad una propiedad que se alcanza combinando ambas características.

No obstante, la principal limitación de los métodos actuales es su alto coste, asociado a su complejidad de aplicación, presentando limitaciones principalmente en componentes de grandes dimensiones, o a la cantidad de procesamiento requerido para crear nanoestructuras de manera precisa. Además, este tipo de recubrimientos pueden degradarse al ser expuestos a condiciones ambientales externas como exposición a luz UV (solar), abrasión, contacto con gases y disolventes o contaminación bacteriana, entre otras, perdiendo rápidamente su característica superhidrofóbica [8]. En particular, la gran mayoría de superficies superhidrofóbicas tienen una resistencia muy limitada a la abrasión (perdiendo la capacidad hidrofóbica al desgastarse la capa más externa del recubrimiento) y, por tanto, la estabilidad del nanorecubrimiento posee una durabilidad reducida [5,9]. El reto de la durabilidad ha restringido el uso de este tipo de superficies en aplicaciones comerciales [8].

Bajo este contexto científico-tecnológico, en el presente trabajo se describe el desarrollo de nuevos nanorecubrimientos orgánicos mediante el empleo de cargas avanzadas basadas en nanomateriales funcionalizados, así como su incorporación y validación para dotarles de diferentes prestaciones simultáneas (como la hidrofobicidad, resistencia a la abrasión, resistencia a la luz UV, transparencia…), orientados a la protección eficiente de materiales, empleados en el sector de la construcción principalmente (mármol, mortero, vidrio, acero, composites de fibra de vidrio y corcho,…) que se encuentren sometidos a ambientes severos por su uso y condiciones ambientales (temperaturas, luz UV, agua, contaminación, etc).

Concretamente, se ha llevado a cabo el desarrollo de tres prototipos de distintos materiales de construcción:

- Prototipo I: Nanorecubrimiento transparente multifuncional con propiedades de superhidrofobicidad y resistencia a abrasión aplicado sobre mortero de cemento. Este prototipo se ha diseñado para posibles aplicaciones en bancos, mesas y mobiliario de exteriores.

- Prototipo II: Nanorecubrimiento orgánico transparente multifuncional con propiedades de resistencia a luz UV e hidrofobicidad para mármol. Este desarrollo está pensado para aplicaciones en fachadas exteriores.

- Prototipo III: Nanorecubrimiento orgánico transparente multifuncional con propiedades de resistencia a desgaste por abrasión y a luz UV para composite polimérico de fibra de vidrio. Este prototipo tendría aplicación en mobiliario urbano, por ejemplo.

2 Desarrollo experimental

2.1 Materiales y métodos

2.1.1 Materiales

Los materiales y reactivos empleados en este trabajo son: nanopartículas hidrofílicas de Evonik A-200, nanopartículas hidrofóbicas de Evonik A-202, micropartículas de Al2O3 de Tecnan, nanopartículas de ZnO de Tecnan.

Hexadeciltrimethoxisilano (HD) de Sigma-Aldrich, resina epoxi Resoltech 1050 y endurecedor 10585, resina acrílica (Domacryl) y su endurecedor (Desmodur) de Hispanamer, resina epoxi-silicona Silikoftal ED y su endurecedor Dynasylan AMEO de Hispanamer.

Como sustratos se emplearon probetas de mármol facilitadas por Asociación de Empresarios del Mármol de Andalucía (AEMA). El mortero de cemento preparado en CTC según norma UNE-EN 196:1 Métodos de ensayo de cementos. Parte 1. El composite de fibra de vidrio se preparó en CTC siguiendo el método de contacto a mano a partir de fibra de vidrio con resina epoxi Resoltech 1050.

2.1.2 Procedimiento de funcionalización de nanomateriales

La reacción básica propuesta para la funcionalización de superficie directa de las nanopartículas de SiO2 (A-200) se basa en la interacción entre los grupos -OH presentes en la superficie de la sílica hidrofílica con los grupos metoxi de la molécula hidrofóbica (HD) para dar lugar a un intercambio de ligandos. Se trata de una reacción de condensación entre los grupos silanol de la forma hidrolizada del silano y los grupos hidroxilo de la superficie de la partícula. La reacción se llevó a cabo en medio básico, con amoniaco. Posteriormente, la reacción de condensación se realizó en medio alcohólico (agua:etanol) de las nanopartículas de sílice junto con la molécula hidrofóbica añadida en exceso a 80ºC de temperatura bajo reflujo y agitación magnética. Tras el tiempo estimado de reacción se procedió a su purificación mediante centrifugación (del exceso de reactivos no consumidos) con lavados sucesivos usando etanol. Finalmente, se secó el pellet en estufa a 60ºC y se almacenó el polvo blanco resultante (SiO2@HD).

2.1.3 Métodos de dispersión/ integración de los nanomateriales en la matriz orgánica

Para la preparación de los recubrimientos se empleó una Mini Calandradora de 3 rodillos Exakt modelo 80-E para la dispersión mecánica de las nano/micropartículas en las matrices poliméricas correspondientes. Las fuerzas de cizalla que ejercen los rodillos de la calandra favorecen una integración óptima de las cargas en las matrices poliméricas.

2.1.4 Aplicación y curado de los recubrimientos: inmersión y pintado con pistola aerográfica

En el caso del prototipo I, el recubrimiento se aplicó por inmersión, introduciendo las probetas de mortero en una dispersión de etanol de las nanopartículas hidrofóbicas desarrolladas (SiO2@HD, en una concentración de 1g de nanopartículas/L de etanol, previamente dispersadas con baño de ultrasonidos durante 15 minutos). Las probetas se dejaron en inmersión hasta la total evaporación del disolvente (entre 3 y 7 días, dependiendo del tamaño de las probetas).

El pintado de los prototipos II y III se llevó a cabo con pistola aerográfica, para conseguir una mayor homogeneidad y mejor acabado, así como para trabajar una aproximación lo más cercana y real posible en caso de desarrollar un producto final a nivel industrial. Los parámetros de trabajo se ajustaron según la viscosidad de los recubrimientos. El curado fue de 48h para la resina híbrida silicona-epoxi y una semana para la de poliuretano, a temperatura ambiente en todos los casos.

2.2 Caracterización de recubrimientos según funcionalidades

2.2.1 Microscopía de fuerza atómica (AFM)

Esta técnica se empleó para caracterizar la rugosidad de algunos de los recubrimientos, ya que es un parámetro directamente relacionado con la hidrofobicidad. Para ello, se empleó un AFM (Microscopio de Fuerza Atómica) Park System modelo XE-100.

2.2.2 Espectrocolorimetría

Se utilizó la técnica de espectrocolorímetría para evaluar el posible cambio de color (ΔE) tras someter los recubrimientos a envejecimiento por luz UV. Se empleó para ello el espectrocolorímetro X-rite modelo RM200QC. El equipo proporcionó directamente los datos de ΔE).

2.2.3 Microscopía Óptica

Se empleó el microscopio invertido Olympus GX71 para la evaluación cualitativa de los recubrimientos, antes y después de someter a abrasión y a envejecimiento por luz UV, con tal de evaluar la pérdida de espesor o el grado de agrietamiento, respectivamente.

2.2.4 Ensayo de abrasión Taber lineal

Para los ensayos de abrasión se utilizó el abrasímetro Taber Test lineal modelo 5750. La cuantificación de la abrasión se evaluó por pérdida de masa para el prototipo I (con punta CS-10) y por pérdida de espesor sobre vidrio y para los prototipos II y III (con punta H-18). .

2.2.5 Ensayo de exposición de recubrimientos a envejecimiento artificial

Para ello se siguió la norma UNE-EN ISO 11507. Las condiciones de ensayo fueron:radiación UV (340 nm) de 0.71 W/m2 y una combinación de ciclos de exposición de a) 4 h de exposición en calor seco a 60ºC±3ºC y b)1h de condensación de agua (temperatura de la cámara 50ºC). El equipo empleado para este ensayo fue la cámara QUV/spray de Q-LAB. Se trata de una cámara para ensayos de envejecimiento artificial acelerado.

3 Resultados y discusión

3.1 Desarrollo de nanorecubrimiento para Prototipo I

3.1.1 Prototipo I. Cemento/mortero hidrofóbico y resistente al desgaste para mobiliario urbano o componentes del sector del baño

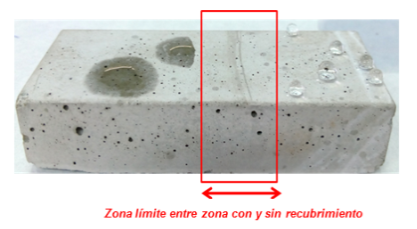

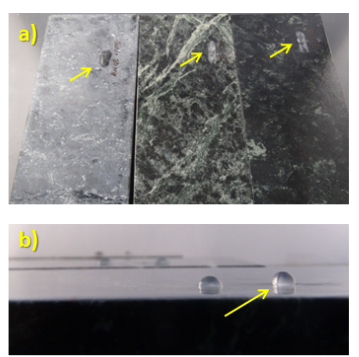

Para este desarrollo se pretendía buscar multifuncionalidad de hidrofobicidad y resistencia a la abrasión. Para ello, se han realizado recubrimientos que contienen nanopartículas de SiO2 hidrofóbicas y que también tienen carácter de resistencia al desgaste [10]. Además, se funcionalizaron nanopartículas (NPs) SiO2 hidrofílicas, modificando la superficie con moléculas hidrofóbicas mediante métodos químicos, descrito en el apartado 2 del presente artículo con la obtención de SiO2@HD. El recubrimiento aplicó por inmersión de la probeta en una suspensión de las SiO2@HD en etanol y se evaluó la hidrofobicidad en función del tiempo de inmersión de la probeta en la disolución de las SiO2@HD (véase Figura 1). Tal y como puede observarse en la imagen, la zona sin recubrimiento presenta un comportamiento totalmente distinto a la zona con recubrimiento: las gotas de agua penetran mojando el cemento sin recubrir, mientras que la zona tratada con las NPs funcionalizadas repelen el agua por completo.

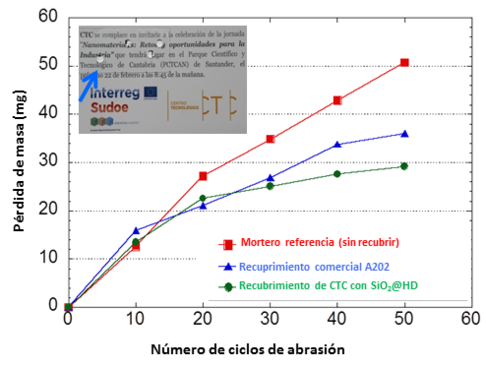

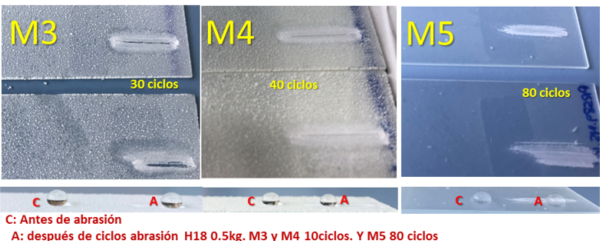

Para comprobar la resistencia al desgaste de estos recubrimientos se realizaron ensayos de abrasión con un abrasímetro Taber lineal. Se prepararon muestras de cemento recubiertas con las NPs hidrofóbicas comerciales para comparar con las muestras recubiertas con las NPs de sílice funcionalizadas por el CTC. Se observa que tras el mismo número de ciclos (50) se obtiene menor pérdida de masa para el cemento con las NPs funcionalizadas por CTC que con las comerciales (ver Figura 2). Asimismo, el nanorecubrimiento desarrollado presenta transparencia, tal y como puede verse en el recuadro de la Figura 2, tras aplicarlo sobre vidrio. Además, la durabilidad de la superhidrofobicidad es mayor en el recubrimiento desarrollado (ver Figura 3) tras realizar diversos ciclos de abrasión, comparado con el comercial (no se muestra).

Por otro lado, de cara a evaluar la aplicabilidad industrial de este tipo de nanorecubrimientos en una mayor gama de sustratos, se ha trabajado en la incorporación de las nanopartículas (con capacidad de hidrofobicidad y resistencia a la abrasión y que además presente transparencia) en una matriz polimérica (pintura), y que además presente transparencia. Para evaluar el potencial del recubrimiento se aplicó sobre sustrato de vidrio con tal de simplificar la caracterización. Se estudiaron varias combinaciones de nanopartículas de SiO2 hidrofóbica y micropartículas de Al2O3 con tal de evaluar posibles sinergias.

Seguidamente, se procedió a desarrollar los distintos recubrimientos incorporando diversos nano/microgargas en matrices poliméricas y a aplicarlos a los sustratos correspondientes, pintando con pistola aerográfica tal y como se ha descrito en el apartado 2.

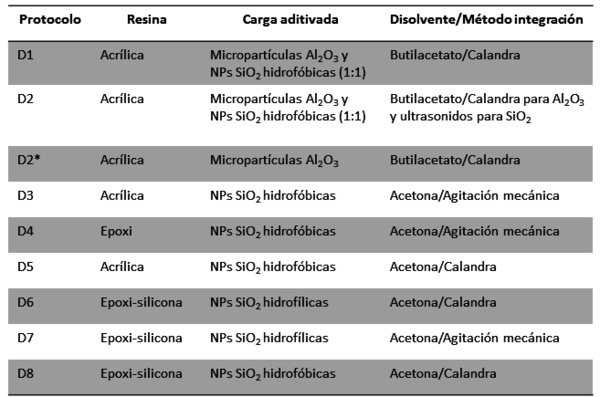

Se desarrollaron distintos protocolos (ver Tabla 1) con tal de encontrar las condiciones óptimas para el desarrollo de nuevos recubrimientos con sinergia entre superhidrofobicidad y resistencia a la abrasión, estudiando combinaciones de nanopartículas de SiO2 hidrofóbica y micropartículas de Al2O3 a distintas concentraciones e integradas en diferentes matrices poliméricas (resina acrílica, epoxi y resina híbrida epoxi-silicona).

Se llevó a cabo la caracterización de las muestras por AFM (Microscopía de Fuerza Atómica) con tal de evaluar la relación de la cantidad de carga aditivada y la rugosidad de la superficie de los recubrimientos desarrollados. Los resultados (ver Tabla 2) confirmaron la relación directamente proporcional entre la cantidad de carga aditivada y la rugosidad de la muestra.

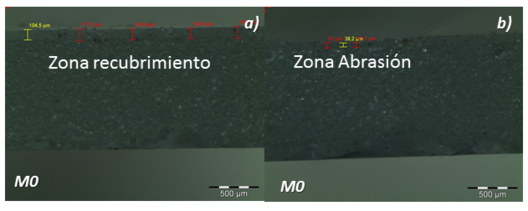

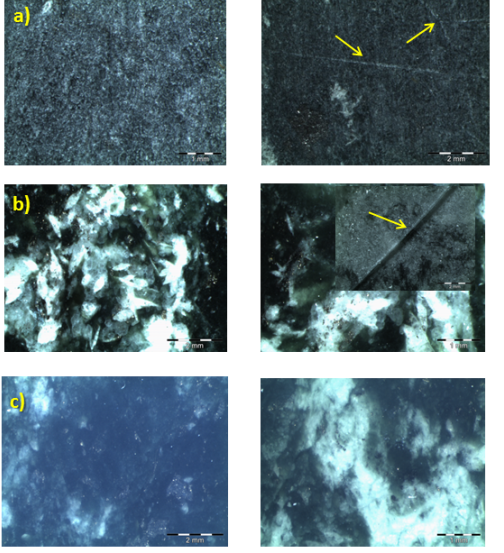

Se evaluó el ángulo de contacto de la gota de agua con la superficie del recubrimiento y, en algunos casos, se observó si la gota de agua deslizaba sobre una superficie con una inclinación de 5º (característica de las superficies superhidrofóbicas). Asimismo, se llevaron a cabo ensayos de abrasión empleando para todas las muestras de vidrio, pero evaluando la pérdida de espesor como método para cuantificar la resistencia a la abrasión. El método de evaluación consistió en realizar un corte transversal sobre la probeta de vidrio en la zona tratada con el abrasímetro Taber y su posterior caracterización mediante microscopía óptica para medir el espesor del recubrimiento y compararlo con la zona donde se usó el Taber lineal, pudiendo medir la pérdida de espesor (ver Figura 4).

En cuanto al otro método de medida de resistencia a la abrasión, el de pérdida de masa, se llevó a cabo para las muestras según protocolos D3 y D4, que presentaron superhidrofobicidad (ver Figura 5) con ángulos de contacto superiores a 150º y un deslizamiento de la gota de agua a 0º de inclinación, pero su resistencia a la abrasión fue muy baja, con 40 ciclos o menos ya se observaba el sustrato de vidrio. Un resultado interesante es el que se muestra en la Figura 5 para la muestra D5. Para este desarrollo se ha encontrado un compromiso entre la resistencia a abrasión e hidrofobicidad, ya que, aunque inicialmente presenta un ángulo de contacto en torno a los 90º antes de la abrasión, al someterla a la abrasión, el desgaste del recubrimiento causa que las nanopartículas embebidas vayan aflorando, resultando así el recubrimiento hidrofóbico, con ángulos de contacto superiores a 150º y deslizamiento de la gota de agua a 5º de inclinación (en la imagen D5 de la Figura 5, se puede observar que la gota de agua se repele al depositarse sobre la zona de abrasión, hasta frenarse al rozar con la zona del recubrimiento sin abrasión). Es decir, la dispersión por calandra (D5 comparado con D3-D4 que se integraron por dispersión mecánica) favorece a la homogeneidad de la distribución de las cargas, mejorando la resistencia a la abrasión, pero a su vez, al envolver el polímero (resina) a las partículas, la hidrofobicidad disminuye.

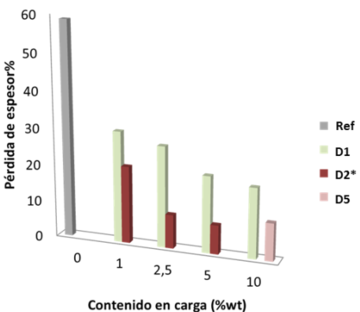

A continuación, se representan los resultados de los ensayos de abrasión para algunos de los protocolos descritos por pérdida de espesor en función del contenido de carga incorporado al recubrimiento (% wt). Se puede observar en la Figura 6 que, al incrementar la carga, aumenta la resistencia al desgaste (abrasión); aunque sólo hasta un cierto nivel de carga. Este resultado es significativo, ya que no haría falta incorporar una gran cantidad de carga para mejorar la resistencia a la abrasión, economizando el recubrimiento final y consiguiendo mantener la propiedad de transparencia del mismo. Esto podría explicarse debido a que a bajos contenidos de cargas, se consigue un mayor grado de dispersabilidad y se reduce la cantidad de abrasivo desprendido durante el proceso de desgaste, reduciendo la capacidad abrasiva. Además, se deduce el hecho de que incorporar micro/nano cargas simultáneamente (D1) no mejora la resistencia al desgaste en comparación con emplear sólo microcargas de alúmina (D2*). Más concretamente, para una misma cantidad de carga (2.5%, por ejemplo) con D1 se consigue una mejora de un 30% de la resistencia a la abrasión comparado con la referencia, mientras que para D2* se consigue una mejora del 50%, respecto a la referencia también. Es decir, para este caso no se encuentra sinergia significativa entre las cargas estudiadas.

En cambio, sí resulta interesante el resultado obtenido para D5, en el cual las medidas de pérdida de espesor (representadas en la Figura 6 en rosa, para D5 al 10% en carga), indican que la muestra resiste muy bien a abrasión y presenta la propiedad interesante de mejora de la hidrofobicidad a medida que va sucediendo el desgaste.

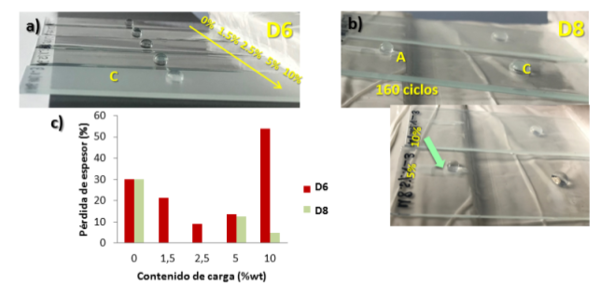

Por último, se llevaron a cabo estrategias de incorporación de cargas empleando una resina híbrida epoxi-silicona, resultando transparentes hasta con un 5% de carga. En cuanto a D6 y D8, la diferencia es el uso de nanopartículas de sílice hidrofílicas e hidrofóbicas, respectivamente. Tal y como se puede observar en la Figura 7, el método D8, comparable al D5 pero con esta nueva resina, se comporta de forma muy similar, mejorando la hidrofobicidad, consiguiendo que la gota de agua deslice tras realizar los ciclos de abrasión y dando buenos resultados también para la resistencia al desgaste. En cuanto a D6, al ser sílice hidrofílica, este fenómeno no se produce, además de que al aumentar mucho la carga (10%) el recubrimiento no resiste a abrasión, pero sí a concentraciones más bajas de carga, siendo 2.5 % la óptima para este método (ver Figura 7c).

3.2 Desarrollo de nanorecubrimiento según Prototipo II

3.2.1 Recubrimientos hidrofóbicos y resistentes a la luz UV para losetas de mármol de color orientadas a paramentos verticales

En este caso, el sustrato seleccionado fueron losetas de mármol de color, (para poder visualizar la pérdida de color y desgaste por acción de la luz UV).

Sin embargo, debido a que estas losetas no presentan una coloración propia uniforme, se hizo una evaluación inicial del recubrimiento desarrollado para este prototipo sobre probetas de acero al carbono estandarizadas, de manera que pudiese ser cuantificable por colorimetría la variación de color (ΔE).

Para conseguir las prestaciones deseadas, de hidrofobicidad y resistencia a la luz UV, se decidió trabajar con nanopartículas de ZnO y con nanopartículas de SiO2 hidrofóbicas. Es conocido en la literatura la capacidad de absorción de luz UV de las partículas de ZnO, existiendo numerosos trabajos en relación a ello. [11, 12]

En cuanto a la resina, se seleccionó la resina híbrida silicona-epoxi, con la que ya se había trabajado en el prototipo 1 dando mejores resultados de resistencia a abrasión. Así se trabajó con 4 muestras diferentes: una referencia (M0) con 0% wt en carga, M1 (ZnO: SiO2 1:1), M2 (sólo con SiO2 hidrofóbica) y M3 (sólo con ZnO).

Las muestras se dispersaron las nanocargas empleando la calandra para integrarlas con la resina epoxi-silicona. Finalmente, se aplicó el recubrimiento pintando con pistola aerográfica. Se dejaron curar las muestras a temperatura ambiente y se procedió a su caracterización y se sometieron al siguiente ensayo de degradación, para evaluar su resistencia a la luz UV.

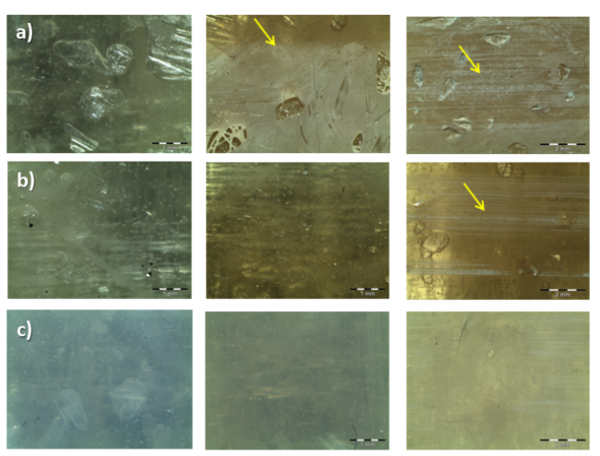

De este modo, tal y como se muestra en la Figura 8, las imágenes de microscopía de los recubrimientos sometidos a ensayo de degradación por luz UV, indican que los recubrimientos con carga no presentan agrietamiento, mientras que los recubrimientos sin carga, la referencia M0.SIL, presenta tanto agrietamiento como ampollamiento tras las 645h de exposición del ensayo.

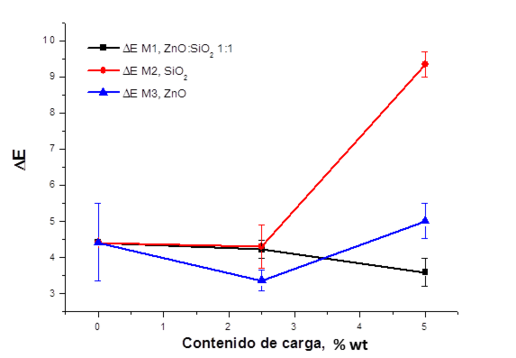

Por lo que respecta a la colorimetría, en la Figura 8 se representan los cambios de color (ΔE), obtenidos midiendo el color del recubrimiento al inicio y al final del ensayo de degradación UV, en función del contenido de carga, wt (%), para cada tipo de muestra: M1, M2 y M3. Tal y como puede apreciarse, no existen cambios de color muy significativos, salvo en el caso de la muestra M2 para el 5% de carga, coincidiendo esta muestra con la que no contiene nanopartículas de ZnO, lo cual podría explicar el peor apantallamiento para la luz UV.

Asimismo, la caracterización por microscopía óptica se llevó a cabo con tal de evaluar el grado de agrietamiento tras el ensayo de degradación UV y los ensayos de abrasión de las mismas por ver si aumentaba la hidrofobicidad con el desgaste. Los resultados revelaron una mejora de la resistencia a desgaste por luz UV cuando se combinaron las dos cargas (M1). Teniendo en cuenta estos resultados preliminares sobre acero, se aplicaron los recubrimientos desarrollados en base resina epoxi-silicona con las nanocargas de ZnO:SiO2 hidrofóbica en ratio 1:3 (al 2.5 y 5% wt) con tal de aumentar la funcionalidad de la hidrofobicidad sobre losetas de mármol como sustrato (Prototipo II). Se realizó el ensayo de envejecimiento por luz UV con una duración de 209 h y, se evaluó la hidrofobicidad con la prueba de la gota antes y después de hacer abrasión sobre el recubrimiento bajo las mismas condiciones que para M2, (ver Figura 9a), en la que se observa que el sustrato de mármol es hidrofílico sin recubrimiento y al aplicar la resina aditivada con las nanocargas y hacer abrasión, se consiguió adquirir la funcionalidad de hidrofobicidad). Este hecho podría explicarse debido al afloramiento de las nanopartículas hidrofóbicas de SiO2 hacia la superficie tras someter el recubrimiento a abrasión.

Asimismo, se observó un aumento del ángulo de contacto de la gota de agua en la zona de abrasión (ver Figura 9b). De esta forma se pudo concluir satisfactoriamente que se había conseguido la doble funcionalidad buscada. Además, se evaluó mediante microscopía óptica el estado de los recubrimientos tras someterse al ensayo de envejecimiento por luz UV. La Figura 10 muestra algunas imágenes de dicha evaluación, en la que pueden apreciarse (micro)grietas marcadas con flechas en el sustrato sin recubrir (a), alguna grieta en el sustrato recubierto con resina sin aditivar (b) y el recubrimiento aditivado con ZnO:SiO2 sin dañar (c).

3.3 Desarrollo de nanorecubrimiento según Prototipo III

3.3.1 Recubrimiento para material compuesto polimérico resistente a la luz UV y al desgaste para estructuras/mobiliario de exterior

Por último, se ha desarrollado un recubrimiento con doble funcionalidad: resistencia a luz UV y al desgaste por abrasión para su aplicación sobre materiales poliméricos.

En este caso se ha probado sobre un sustrato basado en un composite de fibra de vidrio. Este tipo de materiales compuestos se emplea habitualmente en mobiliario urbano y en mobiliario para exteriores de casas, así que los nanorecubrimientos desarrollados tendrían una aplicación directa sobre materiales de construcción.

Se seleccionaron dos tipos de nanocargas para cubrir las prestaciones deseadas: nanopartículas de SiO2 hidrofóbica para resistencia a abrasión y nanopartículas de ZnO para resistencia a luz UV. Ambas nanocargas se dispersaron mecánicamente en una resina híbrida epoxi-silicona mediante el uso de la calandra y los recubrimientos se aplicaron mediante pistola aerográfica. Tras el curado, se sometieron a un ensayo de envejecimiento por luz UV. La Figura 11 muestra imágenes de microscopía óptica de la inspección a tiempo cero (izquierda) y tras finalizar el ensayo (centro) de 209 h de envejecimiento. Tal y como puede observarse en la figura, el sustrato sin recubrir (a) presenta un claro deterioro, con una decoloración de la zona expuesta a luz UV, marcado con una flecha. La resina sin aditivar (b) presentó un color amarillento tras ensayarlo y la resina aditivada con un 2.5% wt de nanocargas en ratio 1:1 (c) preservó sus cualidades. En las imágenes de la derecha de la Figura 11 se puede observar la zona sometida a abrasión, siguiendo el mismo protocolo experimental que para el prototipo II. El ensayo de abrasión Taber lineal se llevó a cabo tras finalizar el envejecimiento por luz UV. En las imágenes, se puede apreciar un mayor desgaste del composite sin recubrir (a) y con resina sin aditivar (b), comparado con el composite con recubrimiento aditivado (c).

4 Conclusiones

Para el Prototipo I, se ha conseguido desarrollar un nuevo recubrimiento transparente, superhidrofóbico y con resistencia a abrasión sin sobre mortero, basado en la funcionalización de nanopartículas de SiO2 para dotarles de hidrofobicidad, cuyas prestaciones son mejores que las obtenidas con nanopartículas hidrofóbicas comerciales. Además, se ha conseguido desarrollar un recubrimiento que presenta las mismas prestaciones de hidrofobicidad y resistencia a la abrasión incorporando las nanocargas en una matriz polimérica en base silicona-epoxi y en un poliuretano.

En cuanto al Prototipo II, se ha llegado a desarrollar un nuevo recubrimiento híbrido orgánico-inorgánico, basado en el empleo de una matriz silicona-epoxi incorporando de nanocargas inorgánicas, para conseguir hidrofobicidad y resistencia a desgaste por luz UV, manteniendo transparencia. Los resultados experimentales de los ensayos de envejecimiento acelerado para los recubrimientos aplicados revelaron que la variación de color (ΔE) era menor en aquellas muestras que contenían una combinación de ZnO:SiO2 hidrofóbica. Además, Así pues, al aplicar el recubrimiento sobre mármol, se reformuló el contenido del mismo y con un ratio 1:3 de ZnO:SiO2 sí que se consiguió establecer una sinergia similar a la descrita para el prototipo I, en la que se alcanzó un punto óptimo de resistencia al desgaste por abrasión (durabilidad) e hidrofobicidad.

Por último, para el Prototipo III, se ha desarrollado un nuevo recubrimiento orgánico basado en una resina híbrida epoxi-silicona aditivada con nanocargas de ZnO y SiO2 para resistencia al desgaste por luz UV y abrasión, aplicado en este caso sobre un sustrato de composite de fibra de vidrio, con aplicación en mobiliario urbano, Los resultados fueron muy satisfactorios, pudiéndose observar una clara mejora cuando se aplicó el recubrimiento desarrollado en CTC, comparado con el recubrimiento orgánico sin aditivar, o el propio sustrato desnudo.

En resumen, los resultados presentados en este trabajo pueden considerarse muy prometedores en el campo de nuevos recubrimientos orgánicos para aplicaciones industriales en materiales de construcción, ya que se ha encontrado una sinergia entre varias funcionalidades deseadas para este tipo de materiales, que se encuentran en el exterior y sometidos a un desgaste por luz UV, por abrasión, acción de la lluvia y humedad así como suciedad y polución (para lo cual la (super)hidrofobicidad facilita el proceso de fácil limpieza.

Agradecimientos

CTC agradece la financiación del proyecto KrEaTive Habitat (SOE1/P1/E0307) financiado por INTERREG SUDOE PROGRAMME y el European Regional Development Fund (ERDF) para el desarrollo del presente trabajo. CTC y N. Mas agradecen al MCINN la ayuda para contrato Torres Quevedo PTQ-17-09096.

Referencias

[1] National Nanotechnology Initiative (NNI): [https: https:]//www.nano.gov/

[2] S. Kango et al, Progress in Polymer Science, 38, pág. 1232– 1261 (2013).

[3] M.F. Montemor, Surface & Coatings Technology, 258, pág. 17–37 (2014).

[4] A. Salam, H.Makhlouf, Handbook of Smart Coatings for Materials Protection, Ed. Woodhead Publishing Limited (ELSEVIER). UK (2014).

[5] Lee et al, ACS Nano, 4, 3580–3590, (2010).

[6] Simpson et al.,Rep. Prog. Phys. 78, 086501, (2015).

[7] Adel et al., Arabian Journal of Chemistry, 8, 749–765, (2015).

[8] Milionis et al., Advances in Colloid and Interface Science, 229, 57–79, (2016).

[9] Zhi et al, Applied Surface Science , 392, 286–296, (2017).

[10] T. Kanokwijitsilp et al, Progress in Organic Coatings, 93,118–126, (2016).

[11] O. M. El-Feky et al., Journal of Cultural Heritage,15, 165–172, (2014).

[12] M. S. Lowry et al, J. Coat. Technol. Res., 5, 233–239, (2008).

Document information

Published on 08/05/22

Accepted on 08/05/22

Submitted on 08/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.008

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?