1. INTRODUCCIÓN

La introducción de los materiales compuestos en el sector aeroespacial contribuye a la continua evolución de este sector, que busca constantemente materiales más ligeros con buenas prestaciones. Los compuestos termoestables (TSC) están empezando a sustituir a las piezas metálicas, y en la actualidad existe una tendencia por los compuestos termoplásticos (TPC) debido a una nueva era de preocupación ecológica, ya que estos pueden reciclarse. Los TPC de fibra reforzada están en auge, y puede preverse que el uso de estos materiales aumentará entre un 200 y un 300% en la próxima década. Airbus ha sido pionero en el uso de TPC´s, actualmente representado por el A350 XWB con termoplástico reforzado con fibra de carbono (CFRTP) en piezas de la estructura primaria. Además, la gestión de los residuos se ha convertido en algo crucial en la Unión Europea. Esta gestión debe comenzar en la fase de producción mediante la reutilización de los residuos, y deben desarrollarse nuevas técnicas de reciclaje que respondan a las preocupaciones europeas.

Las vías de reciclaje de los TPC recientes aún no están determinadas y existe una preocupación por las piezas al final de su vida útil. En términos generales, los compuestos de fibra de carbono se tratan térmica y químicamente para recuperar la fibra mediante la eliminación de la matriz polimérica. Esto representa un problema medioambiental y económico debido a los productos químicos nocivos utilizados y a la eliminación de las matrices de alto rendimiento que pueden ser recicladas. Dentro de estas posibilidades, el reciclaje mecánico parece ser óptimo desde el punto de vista técnico y económico para este tipo de productos, ya que proporciona una segunda vida a la fibra de carbono y a la matriz. Este tipo de reciclaje es una alternativa ecológicamente responsable, ya que no se utilizan disolventes químicos y las emisiones de CO2 o NOx son significativamente menores.

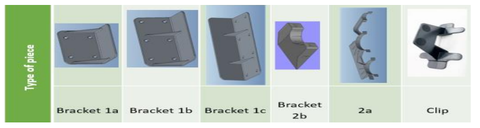

El proyecto ECO-CLIP se basa en una combinación de actividades de innovación orientadas a conseguir piezas estructurales más ligeras a partir de los residuos de la fábrica de TPC´s para la próxima generación de demostradores de fuselaje de aviación, que se lleva a cabo como parte de Clean Sky 2. ECO-CLIP aborda el desarrollo de PAEK termoplástico reforzado con fibras cortas de baja fusión (sCFLMPAEK), utilizando PAEK reciclado reforzado con fibra de carbono de baja fusión (cCFLMPAEK) a partir de residuos de fábrica mediante reciclaje mecánico, para la fabricación de piezas estructurales como clips de bastidor y soportes de sistema. Estos se instalarán en el demostrador de fuselaje multifuncional de próxima generación (MFFD), emprendido como parte de Clean Sky 2, Large Passenger Aircraft - Platform 2. Los diferentes demostradores fabricados durante el proyecto se enumeran en la Figura 1.

2. MATERIALES Y MÉTODOS

Para el desarrollo de este proyecto se utilizaron diferentes materiales de desecho, suministrados por las empresas Fokker, Stelia y Toray. Estos materiales se presentan en diferentes formatos y están hechos de cinta cCFLMPAEK (LMPAEK reforzado con fibra de carbono continua): tapes fuera de especificación, laminados o recortes de piezas más grandes. Para el desarrollo del proyecto, se hizo una selección de los materiales disponibles y se descartaron las piezas con contaminaciones como cinta kapton, fibra de vidrio, bolsas de vacío, etc. Además, se ha utilizado polvo no reforzado de LMPAEK, suministrado por Victrex (AETM 250PWD), para el desarrollo de mezclas de extrusión.

2.1 Desarrollo del material

El material fue elaborado mediante el triturando de los materiales de partida con la ayuda de dos molinos de corte diferentes: El molino UNTHA RS40 y el B 08.10 de Wanner. Finalmente, se utilizó una extrusora de doble husillo (HAKE Rheomix) para el desarrollo de mezclas del material reciclado y el polvo LMPAEK.

2.2 Moldeo por inyección (IM)

Se ha seleccionado la fabricación por inyección (IM) como tecnología principal para este proyecto. Teniendo en cuenta los materiales y la complejidad de las piezas a fabricar, se ha determinado que, desde un punto de vista financiero y de producción, esta era la tecnología más adecuada. Por otro lado, ECO-CLIP, también ha llevado a cabo la fabricación de las mismas piezas por medio de la tecnología emergente FGF (Fused Granulated Fabrication), que permite utilizar el mismo material que para IM. Este tipo de tecnología podría resultar interesante en los casos en los que los lotes de producción sean pequeños o como complementario a la técnica de IM.

Se ha elegido la máquina de inyección Victory 40 (ENGEL) para la producción de probetas normalizadas para la caracterización de los materiales. Sin embargo, para la producción de pieza final se utilizaron máquinas de gran formato como: JSW 85 (JELII).

2.3 Fabricación Aditiva (3DP)

La tecnología FGF es cada vez más popular debido su gran demanda, ya que muchos fabricantes ven en ella un sustituto al moldeo por inyección. Este método ha demostrado ser ideal para la creación de prototipos, ya que ofrece a los fabricantes la posibilidad de generar un ejemplo visual, rápido y económico de la idea buscada.

Para este proceso de fabricación aditiva, se desarrolló una impresora 3D de escritorio adaptada añadiendo un cabezal de extrusión de pellets de acuerdo con la tecnología FGF. Con el fin de hacer un procesado correcto de los materiales utilizados en ECO-CLIP (polímeros de alta temperatura), se hizo un cerramiento térmico para controlar la temperatura durante el proceso de impresión, consiguiendo así los mejores resultados tanto mecánicos como de ajuste geométrico.

2.4 Estudio de calorimetría diferencial de barrido (DSC)

Las propiedades térmicas del material se analizaron mediante calorimetría diferencial de barrido (DSC). Los experimentos se llevaron a cabo en un DSC-Q2000 (TA Instruments). Estos ensayos se realizaron con N2 como gas de purga. El proceso llevado a cabo consiste en un ciclo de calentamiento a r.t. hasta 360 °C a 10 °C/min. Después del primer ciclo de calentamiento, la temperatura se mantiene a 360 °C durante 15 minutos para borrar el historial térmico, a continuación, se enfría a r.t a 10 °C/min, y se lleva a un segundo calentamiento desde r.t a 360 °C a 10 °C/min. De este proceso se puedo obtener la cristalinidad del material según la ecuación2[1].

|

|

[1] |

Donde ∆Hm, es la entalpía de fusión como área integral del pico endotérmico y W es el porcentaje de fibra (0,4) multiplicado por la entalpía de fusión de una muestra de PEEK 100% cristalina (130 J/g) [1].

2.5 Estudio microscópico

Se realizaron estudios de microscopia mediante el software SACANDIUM, con el fin de conocer en detalle la naturaleza del material desarrollado en ECO-CLIP y así determinar la cantidad, longitud y distribución de las fibras y la porosidad en las piezas fabricadas mediante el moldeo por inyección y la tecnología FGF para conocer como esto influye en las propiedades mecánicas y estructurales de la pieza final.

2.6 Estudio mecánico

Se realizaron ensayos de tracción, flexión y compresión para comprender las características mecánicas de las muestras utilizando una máquina de ensayo estándar de 5 kN de capacidad (Shimazdu®). Las propiedades de tracción, flexión y compresión se evaluaron según las normas ISO 527-2:2012, ISO 178:2003 e ISO 604:2002. Se ensayaron un total de 10 probetas en cada uno de los casos, además para la tecnología FGF se fabricaron en dos orientaciones XY y XZ debido a la anisotropía del proceso de fabricación. Por otro lado, se hizo un estudio de diferentes diámetros de boquilla (0.8, 1.2 y 1.5mm), con el fin de obtener la influencia que tiene este parámetro en la pieza final. Se promediaron los datos para hallar las propiedades de resistencia máxima y modulo característico del material de cada una de las diferentes propiedades mecánicas.

2.7 Estudio geométrico

Para la validación dimensional de los demostradores, se realizaron diferentes mediciones con un escáner láser manual (HANDYSCAN3D®) y con instrumental convencional, con el fin de obtener medidas en cordones y capas, desviaciones típicas en tolerancias de cotas y un mapeo tridimensional detallado de rugosidad superficial y deformaciones producidas por casuísticas del propio material o de la tecnología utilizada. Estas mediciones resultantes fueron comparadas contra las teóricas para evaluar la precisión de la producción en ambas tecnologías.

3. DESARROLLO DE MATERIAL

Para el desarrollo de material se ha llevado a cabo la trituración de los laminados, restos de tape y recortes seleccionados formados a partir de LMPAEK reforzado con fibra continua. Con la ayuda de una extrusora de doble husillo se realizaron mezclas con porcentajes finales de fibra del 40, 50, 60 y 66% en peso utilizando el material triturado y polvo sin refuerzo de LMPAEK en distintas proporciones, obteniendo así materiales de LMPAEK reforzados con fibra corta. A continuación, se determinaron las propiedades reológicas y térmicas de todos los materiales y se midieron las longitudes finales de fibra y los porcentajes de fibra reales.

Estos datos fueron utilizados para alimentar un simulador de inyección con el fin de determinar la carga óptima para realizar el llenado completo de los moldes, seleccionando finalmente la mezcla del 40% en peso. El resto de los materiales fueron descartados, ya que no se conseguía obtener un llenado completo de los Brackets más grande y de geometrías más complejas.

Una vez determinado el porcentaje de fibra óptimo se llevó a cabo la inyección de los seis tipos de Brackets y el clip que se pueden ver en la Figura 1. Por otro lado, y tras el desarrollo de una impresora específica para este tipo de materiales, se realizó la impresión de la geometría bracket 2b mediante la tecnología FGF. Previamente, se fabricaron probetas estándar tanto por IM como FGF para comprender un poco mejor la diferencia y posible utilización de estas tecnologías.

4. ANÁLISIS Y RESULTADOS

4.1 Propiedades térmicas

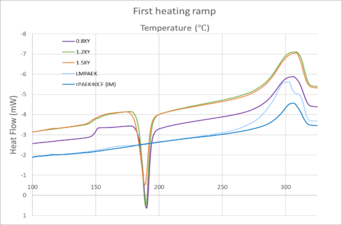

Los termogramas DSC para la primera rampa de calentamiento se muestran en la Figura 2, todas las pruebas se realizaron en probetas estándar. En el primer ciclo de calentamiento, las muestras FGF presentan una transición de cristalización en frío anterior a la fusión. Curiosamente, la curva de fusión del LMPAEK virgen presenta dos picos de fusión, esto puede ser debido la presencia de estructuras cristalinas diferentes que ya han sido reportadas en la literatura (2). Para determinar la entalpía de fusión, se utiliza el área total bajo la curva de la transición térmica, restando el área de la cristalización en frío en aquellos casos en los que se requiera.

El grado de cristalinidad resultante de las muestras es, como era de esperar, mayor para las probetas de inyección IM (26%) que para FGF (7%). Esta diferencia de cristalinidades es debida a la rampa de enfriamiento que sufre el material durante ambos procesos. Por un lado, durante el proceso de inyección el plástico enfría en un molde caliente (190°C) desde la temperatura de inyección (340°C), sin embargo, durante el proceso de FGF, el extrusor deposita el material fundido a una temperatura de 380°C en una impresora con una temperatura ambiente de 80°C. Esto hace que el material se enfríe rápidamente dando lugar al proceso de cristalización en frio, y por tanto, a la disminución de la cristalinidad total. Como se ha mencionado anteriormente, los dos picos de fusión no se registran cuando la fibra de carbono está presente en la matriz. También se observa una mayor cristalinidad, esto puede deberse un crecimiento transcristalino alrededor de la fibra. Este evento promoverá el crecimiento de los cristales alrededor de la fibra y las dos estructuras cristalinas diferentes ya no podrán desarrollarse.

4.1 Propiedades microscópicas

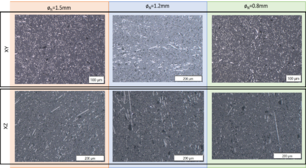

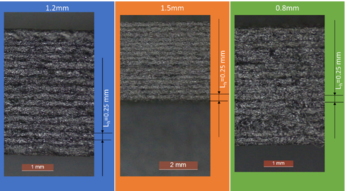

Los materiales compuestos con una orientación de las fibras parcialmente alineada presentan propiedades físicas y mecánicas anisótropas. La orientación preferente de las fibras en la dirección del flujo aumenta propiedades como la resistencia, el módulo elástico, la tenacidad, la conductividad térmica, etc. cuando se miden en la dirección del flujo. En este estudio (Figura 3), se ha comprobado que la orientación en las piezas fabricadas tanto para moldeo por inyección como para la tecnología FGF en las probetas medidas para diferentes tamaños de boquilla escogidas se encuentran direccionadas en la orientación de deposición.

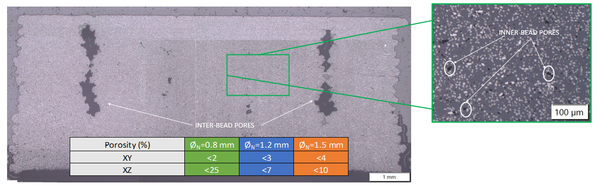

La porosidad encontrada en los modelos fabricados mediante FGF son mayores al 1%, valor superior al medido en IM. La porosidad se forma cuando se imprimen capas de polímero fundido sobre otras capas creándose un desajuste en las uniones de cordones adyacentes. Como resultado, se forman huecos y agujeros en las estructuras impresas. Las cadenas de polímero se unen fuertemente en el plano XY, pero se comportan de forma más independiente en el XZ. Según los estudios realizados (Figura 4), las piezas de FGF pierden alrededor del 55% de su resistencia en XZ. Por otro lado, se crean vacíos internos posiblemente en el borde de la fibra o alrededor de ella, ya que durante la extrusión de FGF, ambas fases: polímero y fibra, fluyen parcialmente de forma independiente.

Estos poros internos también se encuentran en IM, pero en menor medida. Estos añadidos a aspectos inherentes al proceso de fabricación de la tecnología FGF son la diferencia principal de la porosidad entre estas tecnologías. Por esta razón, el contenido total de huecos en IM es menor que en FGF en términos generales.

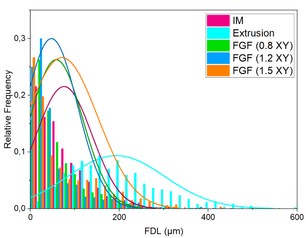

Durante la extrusión (como ocurre en la impresión FGF) y los procesos de moldeo por inyección, el cizallamiento ejercido por el husillo inevitablemente rompe y acorta las fibras de carbono. Para cuantificar esta reducción, las fibras se separan de la matriz mediante digestión ácida y su longitud y distribución reales se caracterizan por microscopía óptica3.La Figura 5, representa la distribución de longitud de fibra y la distribución normal de longitud respecto a la frecuencia relativa.

En cuanto a los datos de FGF, se puede observar que la reducción media del tamaño sigue la tendencia de 1,2 ≈0,8>1,5. Teniendo en cuenta que la reducción de tamaño por el husillo es la misma, es lógico pensar que estas diferencias se deben a la configuración y el diámetro de la boquilla. Para este estudio se han utilizado dos tipos de boquillas, las conocidas como boquillas de flujo alto (CHT) que tienen varias vías de entrada, esto hace que el material se divida en distintas cavidades. Esto hace que los valores de longitud de distribución de fibra para la boquilla de 0,8 mm (boquilla sin canales internos) estén muy cerca de los de la boquilla de 1,2 mm (boquilla con canales internos). Como se puede ver comparando el mismo tipo de boquilla (flujo alto: 1,2 y 1,5 mm) hay un aumento en los valores máximos de fibra al aumentar el tamaño de boquilla. Esto quiere decir que las fibras mantienen mejor la longitud al aumentar el tamaño de la boquilla. También se puede concluir que todas las boquillas tienen una reducción de la longitud de las fibras del 50% en relación con la extrusión. Por otro lado, se observa una distribución de fibras más homogénea en comparación con la extrusión para ambas tecnologías, esto se ve reflejado por el estrechamiento de la distribución normal. Esto significa que sólo las fibras más largas se ven afectadas por el cizallamiento ejercido por IM y FGF.

4.2 Propiedades mecánicas

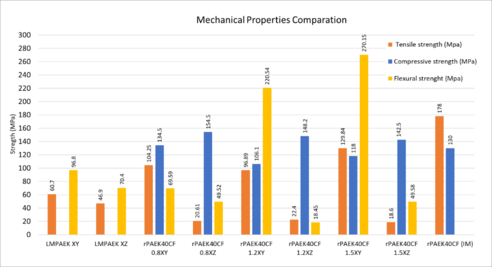

El estudio comparativo entre los materiales compuestos de LMPAEK y rPAEK40CF fabricado por ambas tecnologías dio como resultado un incremento favorable en todos los ensayos para el material rPAEK40CF por su alto contenido en fibra. Para este material las propiedades obtenidas para IM son mejores que para sus análogos de FGF. Esto se debe a aspectos inherentes al proceso de fabricación como la aparición de porosidades o la alienación y trabajo de las fibras de ciertos ensayos. Como puede verse en la Figura 6, la resistencia a la tracción aumenta en un 50% al añadir fibra de carbono para ambas tecnologías, y la compresión en un 8% para IM. Ambos ensayos tienen una tendencia al alza y es el trabajo de las fibras lo que genera esta diferencia de resultados en cada ensayo.

La tendencia de los resultados aumenta según aumenta el diámetro de boquilla, debido al aumento del tamaño y grosor de los cordones depositados entre otros factores. Además, se aprecia que los valores registrados en el plano XY son mejores que los encontrados para el plano XZ, esto es producto de los aspectos inherentes al proceso de fabricación de la tecnología FGF y será más acentuado en el ensayo de probetas que en la fabricación de brackets. Debido a la construcción capa a capa, las muestras de FGF registran propiedades mecánicas inferiores a las de IM. Un 37% más bajas en el caso de la resistencia a la tracción y un 10% en la resistencia a la compresión. Esto se debe principalmente a la ausencia de fuerza de unión entre capas y a la discontinuidad de la pieza final en la tecnología FGF.

4.3 Control dimensional y calidad superficial

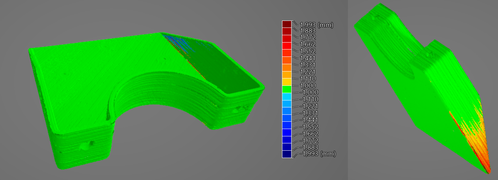

La precisión dimensional de las piezas fabricadas con la tecnología FGF presenta ciertas deficiencias en comparación con el moldeo por inyección. Las desviaciones dimensionales en la producción de piezas pueden ser causadas por el aumento del flujo y la anchura de la extrusión, pero también por otros factores inherentes al proceso de fabricación como la contracción del material. Por lo general, estas desviaciones dimensionales suelen generarse por defectos en la fabricación de las piezas impresas y pueden eliminarse mediante un simple post-procesamiento mecánico, pero a veces las desviaciones aparecen debido a errores de cálculo en el software de laminación.

Se comprobó que los brackets fabricados mediante FGF eran más precisos desde el punto de vista geométrico. Esto se debe a que el proceso de fabricación es más controlado. La tecnología FGF permite que el material se enfríe capa por capa, lo que disminuye el porcentaje de contracción total y da a la pieza final una geometría más precisa. En valores discretos de altura de capa, el control fue perfecto, sufriendo algunas desviaciones tanto en anchos de extrusión como en el plano XY global, problema que no sucede en el proceso IM al estar restringido al molde donde se inyecta.

En términos generales, la Figura 8 muestra cómo las piezas de FGF se ajustan a la tolerancia seleccionada (+/-2mm), aunque estas pueden lograr una mayor precisión geométrica frente a IM. A su vez, se pudo observar cómo la rugosidad superficial en FGF es mayor que la que se consigue con el moldeo por inyección. Dependiendo del uso final de la pieza esto puede implicar un error de tolerancia o de ajuste.

5. CONCLUSIONES

Durante el proyecto, se estableció una novedosa ruta de reciclaje para el cCFLMPAEK que conduce a un sCFLMPAEK reciclado. El estudio comparativo de procesos entre IM y FGF fue satisfactorio, obteniendo propiedades mecánicas correctas alcanzadas por ambas técnicas, así como sus propiedades térmicas y microscópicas, control dimensional y calidad superficial. De este estudio comparativo se obtuvieron las siguientes conclusiones:

- Una mayor cristalinidad para IM (26%) que para FGF (7%) debido al rápido enfriamiento sufrido durante el proceso de FGF.

- Una resistencia a la tracción mayor en un 50% al añadir fibra de carbono para ambas tecnologías, y una resistencia a la compresión en un 8% para IM.

- Unas propiedades mecánicas más bajas por FGF que su proceso análogo por IM. Un 37% más bajas en el caso de la resistencia a la tracción y un 10% en la resistencia a la compresión. Esto puede deberse tanto a la cristalinidad como a procesos inherentes a la tecnología FGF.

- Una tendencia al alza en propiedades mecánicas directamente proporcional al aumento del diámetro de boquilla de impresión y una clara perdida de propiedades en la dirección de fabricación XZ.

- Una orientación ordenada de las fibras en ambos procesos de fabricación, así como una estimación de porosidad mayor en FGF frente a IM por causas inherentes al propio proceso de fabricación.

- Una similitud en la medida de las longitudes de fibra de ambos procesos, debido a la rotura de fibras al paso por las boquillas utilizadas en el proceso FGF, asemejando la estructura interna del material rPAEK40CF para cualquier tipo de tecnología.

- Un mejor ajuste geométrico al modelo teórico de la tecnología FGF frente a las producidas por IM, ya que sufren menos contracción debido a su construcción mediante capas.

Gracias a este desarrollo, los materiales de fibra continua pueden encontrar una nueva vida como subproducto con valor añadido. Además, se ha comprobado cómo tanto las tecnologías convencionales como las emergentes están capacitadas para llevar a cabo la fabricación de piezas para la industria aeronáutica.

Agradecimientos

Este proyecto ha recibido financiación de la Empresa Común Clean Sky 2 en virtud del acuerdo de subvención nº 886810. La empresa común recibe apoyo del programa de investigación e innovación Horizonte 2020 de la Unión Europea y de los miembros de la empresa común Clean Sky 2 distintos de la Unión.

6. REFERENCIAS

[1] TA039.pdf (tainstruments.com)

[2] Vas, L.M., Ronkay, F., & Czigány, T. (2009). Distribución de la longitud de la fibra activa y su aplicación para determinar la longitud crítica de la fibra. Pruebas de polímeros, 28(7), 752–759. doi:10.1016/j.polymertesting.2009

(2) TA039.pdf (tainstruments.com)

(3) Vas, L.M., Ronkay, F., & Czigány, T. (2009). Distribución de la longitud de la fibra activa y su aplicación para determinar la longitud crítica de la fibra. Pruebas de polímeros, 28(7), 752–759. doi:10.1016/j.polymertesting.2009

Document information

Published on 30/07/23

Accepted on 09/01/23

Submitted on 03/05/22

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 1 - Caracterización - Sostenibilidad y Reciclaje, 2023

DOI: 10.23967/r.matcomp.2024.01.07

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?