RESUMEN: Este estudio busca desarrollar aditivos ignífugos innovadores a partir de fuentes renovables para mejorar la resistencia al fuego de polímeros. Se exploran compuestos orgánicos y estructuras organometálicas (MOFs), evaluando su eficacia mediante síntesis y caracterización. Se logra una mejora significativa en las propiedades ignífugas de resinas epoxi y laminados de fibra de vidrio, destacando la relevancia del aditivo IFR36.

Palabras clave: Quitosano, ácido fítico, bio-basado, epoxy, composite, ignífugo.

ABSTRACT: This study aims to develop innovative flame retardants from renewable sources to enhance the fire resistance of polymers. Organic compounds and metal-organic frameworks (MOFs) are explored, evaluating their effectiveness through synthesis and characterization. Significant improvement in the fire-resistant properties of epoxy resins and fiberglass laminates is achieved, highlighting the importance of the IFR36 additive.

Keywords: Chitosan, phytic, bio-based, epoxy, composite, fire retardant.

1. Introducción

Los materiales poliméricos están cada vez más presentes en un gran número de sectores industriales como son el sector de la construcción o movilidad y transporte. La gran ventaja de estos materiales es la combinación de ligereza con las múltiples funcionalidades de las que se les puede dotar. No obstante, presentan una gran desventaja: su gran inflamabilidad. Una solución que permite paliar este inconveniente es conferirles capacidades ignífugas de modo que mejore considerablemente su comportamiento frente al fuego.

Tradicionalmente, la mejora del comportamiento frente al fuego en materiales poliméricos ha sido mediante su combinación con compuestos de tipo halogenados, que mayoritariamente no están permitidos en la actualidad por la producción de gases tóxicos en caso de combustión, por lo que los diferentes sectores industriales prefieren el uso de aditivos ignífugos no halogenados como pueden ser los compuestos de aluminio, fósforo y magnesio provenientes de materias primas fósiles, siendo en el caso del fósforo, un recurso limitado. Por este motivo, la investigación sobre síntesis de aditivos ignífugos procedentes de fuentes renovables está actualmente al alza, con el fin de obtener aditivos que combinen la baja toxicidad, y el uso de recursos renovables.

El objetivo del proyecto IGNITION (IMDEEA/2021/75) pretende desarrollar aditivos ignífugos innovadores provenientes de recursos renovables, con el fin de garantizar un escaso impacto ambiental asociado a su producción y una baja toxicidad de sus productos de combustión asegurando la protección frente al fuego de los productos a los que acompañe y el establecimiento de una nueva metodología de análisis que permita optimizar el tiempo de análisis y el consumo de materiales para su evaluación, y que a su vez nos permita establecer una fiel aproximación a los resultados y clasificación obtenida mediante otros métodos normalizados.

2. Materiales

2.1. Encapsulación de aditivos

La composición química de la biomasa incluye carbono, hidrógeno, nitrógeno y fósforo que pueden interactuar mejorando el efecto retardante de llama de los polímeros [1]; por lo que es posible la obtención de nuevos aditivos ignífugos a partir de biomasa aprovechando su estructura química. Existen diferentes compuestos que pueden utilizados como retardantes de llama: carbohidratos, proteínas, lípidos y compuestos fenólicos. Algunos de los compuestos más interesantes son el ácido fítico procedente de semillas de plantas (28% de fósforo en la estructura y grupos -OH reactivos), quitosano de crustáceos (esqueleto polisacárido con grupos -OH y NH2), ácido desoxirribonucleico (ADN) (alto contenido en nitrógeno y grupos fosfato) y compuestos fenólicos como lignina o taninos.

Por otra parte, la selección de material ignífugo dependerá de ciertos criterios tales como su estabilidad térmica o temperatura de descomposición del compuesto que debe ser lo suficientemente alta para soportar las temperaturas de procesamiento del polímero; su capacidad de crear capa carbonosa; la presencia de grupos químicos reactivos como hidroxilo, ácido carboxílico, amina o dobles enlaces; así como la presencia de fósforo, nitrógeno o silicio con propiedades ignífugas. [2] De todos ellos, la estabilidad térmica de los aditivos ignífugos es una propiedad clave para el procesado de polímeros, por lo que en el desarrollo de este proyecto se estudió un método de encapsulación para aumentar la estabilidad térmica de aditivos ignífugos biobasados. De forma general, las cápsulas inorgánicas son efectivas debido al aumento de la resistencia térmica de los aditivos naturales, pero la cantidad de cápsulas en la formulación final debe ser muy alta ya que la cantidad de aditivo natural absorbido es limitada.

Una alternativa propuesta en el proyecto IGNITION es el estudio de estructuras organometálicas (MOF) que se caracterizan por su alta capacidad de absorción. Estas estructuras organometálicas consisten en iones metálicos unidos a ligandos orgánicos que forman estructuras multidimensionales. Sus principales características son su alta porosidad, gran superficie específica y composición química adaptada para absorber moléculas o gases específicos. [3] Las moléculas ignífugas bio-basadas pueden encapsularse en la estructura porosa organometálica o actuar como ligando de la parte metálica. Los MOF se han estudiado para la encapsulación de bactericidas naturales [4], enzimas [5], moléculas activas en farmacéutica [6, 7] entre otros, pero nunca han sido estudiados como andamios para encapsulamiento retardante de llama.

En el desarrollo del proyecto, se siguieron tres estrategias distintas de síntesis para obtener compuestos organometálicos (MOFs), los cuales fueron posteriormente incorporados en una matriz bioepoxi y evaluadas sus propiedades finales, con especial interés en sus características de resistencia al fuego. Las tres estrategias de síntesis de MOFs están basadas en la utilización de aluminio como nodo metálico y diferentes ligandos orgánicos, en concreto:

- 1. MOF basado en aluminio con ácido fítico como ligando. (AR). En esta estrategia se ha sintetizado un MOF utilizando como ligando el ácido fítico (AR) y empleando como precursores del nodo metálico el cloruro de aluminio o el nitrato de aluminio.

- 2. MOF basado en aluminio con ácido amino benzoico como ligando. (Al-AB). Para ello, se ha desarrollado un MOF utilizando ácido amino benzoico como ligando y nitrato de aluminio como precursor (Al-AB). Tras una caracterización estructural y morfológica se confirmó la presencia de cristales de pequeño tamaño (de unos 100 nm).

- 3. MOF basado en aluminio con ácido 2-amino tereftálico como ligando (Al-ABDC). En este caso, se optimizaron las condiciones de síntesis para un MOF utilizando nitrato de aluminio y ácido amino tereftálico como ligando orgánico (Al-ABDC). La morfología observada mediante microscopía electrónica asemejaba a bastones de pequeño tamaño, de unos 200 nm de longitud y entre 50 y 100 nm de anchura.

Finalmente, con el fin de evaluar los compuestos obtenidos en cada una de las estrategias se prepararon composites a partir de los MOFs sintetizados y seleccionados en cada ruta de síntesis, utilizando una matriz bioepoxi de baja viscosidad. Estos composites se caracterizaron comprobando que la estructura cristalina de los MOFs se mantenía en todos los casos, así como su estabilidad térmica. Del mismo modo se observó que el proceso de adsorción de ácido fítico en algunos MOFs no parecía ser muy efectiva en el composite, debido probablemente a la pérdida o deterioro de la estructura cristalina del MOF durante la preparación de las muestras, por lo que para las siguientes etapas del desarrollo del proyecto se evaluó el aditivo ignífugo biobasado (PEC) sobre matrices termoestables sin estructuras MOF.

2.2. Preparación de composites

Se utilizó como matriz termoestable una sistema epoxi biobasado formado por la combinación de resina (Resoltech 1800 ECO) y endurecedor (1804 ECO); además de distintos aditivos ignífugos. En la siguiente tabla se exponen las diferentes muestras preparadas mediante este proceso y la cantidad de retardante de llama que contiene cada una de ellas.

| Muestra | Cantidad de retardante de llama (phr) | Aditivo ignífugo

IFR 36 (phr) |

Aditivo ignífugo

AP 442 (phr) |

PEC

(phr) |

| RESINA-REF | - | - | - | - |

| RESINA-60IFR36 | 60 | 60 | - | - |

| RESINA-60AP442 | 60 | - | 60 | - |

| RESINA-40IFR36-20PEC | 60 | 40 | - | 20 |

| RESINA-40AP442-20PEC | 60 | - | 40 | 20 |

| RESINA-50AP442-25PEC | 75 | - | 50 | 25 |

| RESINA-60AP442-30PEC | 90 | - | 60 | 30 |

La mezcla de estos componentes se realizó con un equipo Dispermat capaz de realizar la dispersión de todos los materiales de forma uniforme. Tras la mezcla, se prepararon probetas por colada utilizándose moldes provistos de diferentes cavidades para la preparación de probetas con dimensiones apropiadas para las pruebas de evaluación del comportamiento frente al fuego. Los moldes que contenían la mezcla se introdujeron en una estufa programando previamente un ciclo compuesto de dos etapas, una primera etapa de 3 horas a 50ºC y una segunda etapa de 3 horas a 100ºC. Una vez transcurrido este tiempo se desmoldaron las probetas para su posterior evaluación.

2.3. Preparación de laminados

En una segunda etapa de desarrollo del proyecto, se prepararon muestras adicionando diferentes cantidades y tipos de aditivos ignífugos probados previamente en una serie de laminados preparados de forma manual que contenían 4 capas de tejido de fibra de vidrio biaxial (+45°/-45°), para su evaluación del comportamiento frente al fuego mediante los ensayos normalizados de reacción al fuego de las muestras.

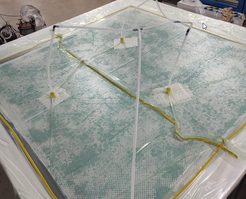

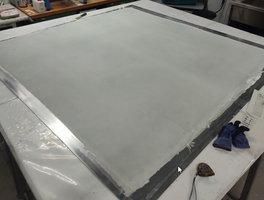

Una vez se dispersa correctamente la mezcla de resina, se vierte el contenido preparado sobre las capas de fibra, vertiendo “una capa” de resina sobre el molde convenientemente preparado, adicionando posteriormente una capa de fibra cortada y vertiendo seguidamente una nueva adición de resina, de forma sucesiva hasta cubrir las 4 capas de fibra preparadas. Una vez terminado este proceso, se colocaron el resto de las láminas y se selló el conjunto con la bolsa de vacío y conectando la bomba de vacío al laminado (Figura 1A y 1B).

El secado de estas muestras se llevó a cabo mientras se somete a vacío, realizando su curado con ayuda de una estufa durante 8 horas a 40 °C. Transcurrido este tiempo se extrajeron los laminados de las bolsas de vacío y se obtuvieron por mecanizado probetas para su posterior evaluación frente al fuego.

En la siguiente tabla se exponen las diferentes muestras preparadas, así como la cantidad de retardante de llama que contiene cada una de ellas.

| Muestra | Cantidad de retardante de llama (phr) | Aditivo ignífugo

IFR 36 (phr) |

Aditivo ignífugo

AP 442 (phr) |

| COMP-REF | - | - | - |

| COMP-60IFR36 | 60 | 60 | - |

| COMP-60AP442 | 60 | - | 60 |

| COMP-75IFR36 | 75 | 75 | - |

| COMP-75AP442 | 75 | - | 75 |

| COMP-90IFR36 | 90 | 90 | - |

| COMP-90AP442 | 90 | - | 90 |

2.4. Métodos de caracterización

La evaluación de las propiedades frente al fuego de las muestras desarrolladas se llevó a cabo mediante la realización de ensayos de inflamabilidad (UL94 Tests for Flammability of Plastic Materials for Parts in Devices and Appliances), ensayos de cono calorimétrico (ISO 5660-1:2015 Reaction-to-fire tests — Heat release, smoke production and mass loss rate — Part 1: Heat release rate (cone calorimeter method) and smoke production rate (dynamic measurement); ensayos de índice de oxígeno límite (UNE-EN ISO 4589-2:2017 Plásticos. Determinación del comportamiento al fuego mediante el índice de oxígeno. Parte 2: Ensayo a temperatura ambiente).

Los ensayos de cono calorimétrico se realizaron manteniendo una distancia de 25 mm entre el foco de radiación de calor y la muestra y aplicando una radiación con una potencia de ensayos de 50 kW/m2.

Los ensayos de determinación de la densidad de humo se realizaron sometiendo las muestras en posición horizontal a la acción de un foco radiante con una potencia de 50kW/m2 y en presencia de llama piloto dentro de una cámara provista de un sistema de medición de densidad óptica. La distancia entre la superficie de la probeta y el foco radiante es de 25 mm, eligiéndose estos parámetros para tener una mayor analogía con los parámetros seleccionados en los ensayos de cono calorimétrico.

Del mismo modo, se determinó de cada una de estas muestras el calor bruto de combustión [UNE-EN ISO 1716:21 (Ensayo de reacción al fuego de productos. Determinación del calor bruto de combustión (valor calorífico)].

Por último, se estudiaron las propiedades de resistencia al fuego con otras técnicas vinculadas a ensayos propias del sector de la construcción como son los ensayos de “pequeño quemador” (UNE-EN ISO 11925-2: Ensayo de reacción al fuego de los materiales de construcción. Inflamabilidad de los productos de construcción cuando se someten a la acción directa de la llama. Parte 2: Ensayo con una fuente de llama única); ensayos de panel radiante (UNE-EN ISO 9239-1 Determinación del comportamiento al fuego mediante una fuente de calor radiante); ensayos de SBI (UNE-EN 13823:2021 Productos de construcción, excluyendo revestimientos de suelos, expuestos al ataque térmico provocado por un único objeto ardiendo); o técnicas vinculadas a ensayos de materiales destinados al sector de la movilidad como es el ensayo para la determinación de la generación de humo en cámara de humos (SMOKE BOX) (UNE-EN ISO 5659-2).

3. Resultados y discusión

3.1. Evaluación de las propiedades frente al fuego de las resinas aditivadas

En la Tabla 3 se recogen los resultados de la caracterización frente al fuego de las muestras de polímero termoestable (resina epoxi) sin retardante de llama, evaluado como material de referencia sin aditivar, y polímeros termoestables aditivados con diferentes retardantes de llama y a diferentes concentraciones.

| Muestra | UL 94 Vertical | Cono calorimétrico | (LOI)

(%) |

Poder calorífico superior

(MJ/kg) | ||

| aTi (s) | bpHRR

(kW/m2) |

cMARHE

(kW/m2) | ||||

| RESINA-REF | No Clasificable | 55,7 | 1178,26 | 415,77 | 20,9 | 32,4 |

| RESINA-60IFR36 | V0 | 29,0 | 276,09 | 157,04 | 42,9 | 24,8 |

| RESINA-60AP442 | V0 | 47,0 | 719,27 | 185,03 | 28,1 | 21,8 |

| RESINA-40IFR36-20PEC | V0 | 36,3 | 274,50 | 84,69 | 35,1 | 25,1 |

| RESINA-40AP442-20PEC | V0 | 49,3 | 1103,95 | 181,19 | 28,1 | 23,6 |

| RESINA-50AP442-25PEC | V0 | 49,3 | 306,83 | 91,87 | 43,8 | 22,3 |

| RESINA-60AP442-30PEC | V0 | 44,3 | 210,25 | 73,57 | 47,0 | 21,7 |

aTi: Tiempo inicial de ignición; bpHRR: Tasa de liberación de calor máxima; cMARHE Maximum Rate of Heat Emission

Las muestras aditivadas con diferentes retardantes de llama se clasifican como V0 puesto que las probetas evaluadas de cada muestra no se queman completamente, no emiten gotas o partículas inflamadas y el tiempo de ignición es inferior a 10 segundos. Se aprecia una notable mejoría en la respuesta frente al fuego de las muestras al incrementar la concentración final de aditivo retardante de llama, reduciéndose notablemente el MARHE de las muestras con mayor cantidad de aditivo.

El aditivo IFR36 muestra mejores resultados que el AP422. Respecto a la combinación de aditivos retardantes de llama manteniendo la misma concentración final de retardante, al adicionar PEC se mejoran los resultados donde se mantiene la tasa máxima de liberación de calor pero se mejora sustancialmente el MARHE; y se aprecia una ligera mejoría en el MARHE aunque empeore la tasa de liberación de calor máxima, en el caso de estas dos última muestras este comportamiento puede deberse a una deficiente dispersión de los aditivos incluidos en la muestra, puesto que en la preparación de las muestras, el PEC daba problemas de dispersión pudiendo quedar precipitado en los recipientes de preparación de las muestras, disminuyendo así la cantidad de aditivo total en la misma.

Respecto a los resultados de la medida de índice de oxígeno límite o LOI, de nuevo, el aditivo IFR36 confiere mejores prestaciones que el AP422. Respecto a la combinación de aditivos retardantes de llama manteniendo la misma concentración final de retardante, al adicionar PEC los resultados empeoran ligeramente o se mantienen. Este comportamiento puede deberse a una deficiente dispersión de los aditivos en las muestras que contienen PEC.

Por último, al aumentar la presencia de aditivo retardante de llama se aprecia un ligero descenso del poder calorífico del material.

3.2. Evaluación de la reacción al fuego de los composites laminados

Tras la caracterización del comportamiento al fuego de las diferentes matrices epoxi aditivadas, los valores obtenidos en la evaluación del comportamiento frente al fuego de estos laminados permitieron establecer una relación aproximada entre los resultados de ensayos de cono calorimétrico como técnica de evaluación de referencia frente a otras técnicas de evaluación de la reacción al fuego aplicables en sectores de movilidad y construcción.

En la Tabla 4 se muestran los resultados de la caracterización frente al fuego de las muestras de los diferentes laminados presentes en la Tabla 3 sin retardante de llama o con presencia de estos aditivos en diferentes tipos y concentraciones.

| Muestra | ||||||||

| Norma | Parámetro | 1COMP-REF | 2COMP--60IFR36 | 3COMP--60AP442 | COMP--75IFR36 | COMP--75AP442 | COMP--90IFR36 | COMP--90AP442 |

| UNE-EN ISO 11925-2 | Ignición | No | No | No | No | No | No | No |

| Alcanza de llama 150 mm | No | No | No | No | No | No | No | |

| Tiempo alcance 150 mm (s) | - | - | - | - | - | - | - | |

| Ignición de papel de filtro | No | No | No | No | No | No | No | |

| UNE-EN ISO 9239-1 | aCHF (kW/m2) | 5,4 | 6,0 | 5,9 | 6,1 | 6,4 | 6,1 | 6,3 |

| Inflamación | Si | Si | Si | Si | Si | Si | Si | |

| bDistancia máx propagación llama (mm) | 390,0 | 360,0 | 363,3 | 356,7 | 340,0 | 353,3 | 343,3 | |

| cAtenuación luz

(% x min) |

677,2 | 617,1 | 549,8 | 614,9 | 644,1 | 630,2 | 694,2 | |

| UNE-EN 13823 | dFIGRA 0,2MJ (W/s) | 780,83 | 215,72 | 151,53 | - | - | 148,81 | 150,90 |

| eFIGRA 0,4MJ (W/s) | 780,83 | 215,72 | 151,53 | - | - | 148,81 | 150,90 | |

| fTHR600s (MJ) | 14,58 | 7,76 | 6,70 | - | - | 13,07 | 9,19 | |

| gTSP600s (m²) | 250,07 | 152,90 | 152,01 | - | - | 188,13 | 136,16 | |

| hSMOGRA

(m²/s²) |

124,42 | 49,79 | 40,02 | - | - | 19,72 | 30,88 | |

| iLFS | No | No | No | - | - | No | No | |

| UNE-EN ISO 5659-2 | jDs (4) | 434 | 366 | 348 | 334 | 284 | 323 | 365 |

| kDs (max) | 458 | 381 | 333 | 336 | 372 | 370 | 434 | |

| lT Dsmax (s) | 190 | 273 | 243 | 247 | 458 | 398 | 320 | |

| ISO 5660-1 | mTi (s) | 55,7 | 29,0 | 47,0 | - | - | - | - |

| npHRR

(kW/m2) |

1178,26 | 276,09 | 719,27 | - | - | - | - | |

| oMARHE

(kW/m2) |

415,77 | 157,04 | 185,03 | - | - | - | - | |

aFlujo de calor crítico o flujo de calor en el cual la llama se extingue; bDistancia máxima de propagación de la llama; catenuación de la luz; eFIGRA 0,4MJ (W/s) o valor máximo del coeficiente de la velocidad de desprendimiento de calor por parte de la muestra y el instante en que se ha iniciado, utilizando un umbral de THR (cantidad de calor desprendido) de 0,4 MJ; fTHR 600s (MJ) o cantidad total de calor desprendido de la muestra en los primeros 600 segundos, hSMOGRA (m2/s2) o tasa de producción de humos; gTSP 600s (m2) o producción total de humos de la muestra en los primeros 600 segundos; iLSF edge o propagación lateral de la llama a lo largo del ala larga de la muestra; kDs (max) densidad máxima de humo; jDs (4) densidad a los cuatro minutos de haber comenzado el ensayo; mTi: Tiempo inicial de ignición; npHRR: Tasa de liberación de calor máxima; oMARHE Maximum Rate of Heat Emission; (1) Análoga concentración con PRO22-0446-36; (2) Análoga concentración con PRO22-0446-37; (3) Análoga concentración con PRO22-0446-38

Como puede apreciarse en los resultados, tanto la muestra sin ningún tipo de retardante de llama, como el resto de muestras aditivadas, no sufren ignición ni se queman completamente, ni emiten gotas o partículas inflamadas.

Con respecto al ensayo de panel radiante, los resultados del flujo de calor crítico (kW/m2) o flujo de calor en el cual la llama se extingue, no muestra una tendencia clara respecto a la cantidad y tipo de aditivo retardante de llama.

Respecto a los ensayos de SBI se realizaron sobre la muestra que no contenía ningún aditivo retardante de la llama, así como sobre las muestras con las concentraciones más bajas y más altas de las formuladas para laminados (Figura 2).

|

|

|

Los resultados de los diferentes parámetros de ensayo como son el FIGRA 0,4MJ (W/s), muestran una clara tendencia respecto a la cantidad y tipo de aditivo retardante de llama presente en cada una de las muestras, la muestra que no contine aditivo retardante de llama presenta un coeficiente de velocidad de desprendimiento de calor mucho mayor que el resto de muestras, del mismo modo a mayor concentración de aditivo va disminuyendo este coeficiente. No se aprecian diferencias significativas entre los distintos aditivos ignífugos a igual concentración.

A la vista de los resultados en los ensayos de densidad óptica de los humos generados durante la combustión, se observa una relación directa con el parámetro de atenuación de la luz en el caso del ensayo de panel radiante sobre estas mismas muestras. Respecto al tipo de aditivo ignífugo y su concentración presente en las muestras evaluadas, no se observa una tendencia clara.

Así pues, podemos concluir que, en el caso de los laminados se observa una tendencia de mejora frente al fuego a medida que se aumenta la presencia de estos aditivos. No obstante, quizá debido a la presencia de las diferentes capas de fibra de vidrio, el cual por su naturaleza es un material incombustible, estas muestras laminadas, como se apreció en los ensayos realizados de inflamabilidad mediante el pequeño quemador, presentaban una buena respuesta frente al fuego solo con contar con una mínima cantidad de aditivo retardante de llama.

En esta etapa del proyecto IGNITION, no se analizaron estas propiedades en muestras en las que estuviera presente el aditivo PEC debido a que no se pudo constatar anteriormente una notable mejoría en los resultados obtenidos con las muestras que lo contenían debido la posible pérdida de este aditivo en la concentración final de la mezcla por su complejidad en el manejo de este aditivo a la hora de preparar las muestras y a la dificultad de suministro y posterior preparación.

4. Conclusiones

A través de este trabajo se ha estudiado la mejora de propiedades frente al fuego en resinas y laminados de composites utilizando resinas epoxi y fibra de vidrio con diferentes agentes retardantes de llama. Se ha realizado un completo estudio de caracterización de propiedades frente al fuego y se ha trabajado en obtener una correlación entre los datos obtenidos con otras propiedades cuantitativas propias de diferentes sectores industriales.

4.1. Establecimiento de la posible correlación entre técnicas de evaluación del comportamiento al fuego.

Para finalizar este estudio, se establece una relación de concordancia entre los resultados obtenidos en los ensayos de cono calorimétrico y los resultados en base a otras normas de aplicación de otros sectores. En el caso del sector de la construcción, la determinación de la capacidad de reacción al fuego se realiza conforme a la norma de “Clasificación en función del comportamiento frente al fuego de los productos de construcción y elementos para la edificación” cuya parte 1 hace referencia a la “Clasificación a partir de datos obtenidos en ensayos de reacción al fuego” (UNE-EN 13501-1), la cual establece unas clases tales como A1, A2, B, C, D, E y F, siendo las clase A la de menor reacción al fuego y la clase F la de mayor reacción al fuego.

Tras la revisión de los datos obtenidos, a pesar de no tratarse de una clasificación real, podemos estimar los siguientes resultados:

| Muestra | Pequeño quemador | Panel radainte | SBI | Bomba calorimétrica |

| COMP-REF | E | Cfl-s1* | E | No clasificable |

| COMP-60IFR36 | E | Cfl-s1* | Cs2, d0** | No clasificable |

| COMP-60AP442 | E | Cfl-s1* | Cs2, d0** | No clasificable |

*Cfl hace referencia a clase C para revestimiento de suelos; las clasificaciones s1, s2 y s3 se deducen de la producción de humos; ** Las clasificaciones d0, d1 y d2 se deducen de observaciones de gotas y partículas de llamas

Si comparamos los resultados podríamos indicar que valores pHRR > 800-1000 kW/m2 podría suponer una transición en el comportamiento frente al fuego de clase C a clase E en el caso de los ensayos para ensayos de SBI (configuración vertical) así como un MARHE >200-250 kW/m2. Otros ensayos evaluados como los del pequeño quemador o panel radiante, no aportan diferencia en su clasificación de reacción al fuego en las muestras ensayadas dado que no presentan diferencias significativas en su comportamiento frente al fuego al evaluarlos mediante estos ensayos.

En el caso de los materiales destinados al sector de la movilidad se evaluó su capacidad de reacción al fuego y su idoneidad en la aplicación final consultando la norma UNE-EN 45545-2, en la cual se determinan los “requisitos para el comportamiento frente al fuego de los materiales y componentes” para la protección contra el fuego de vehículos ferroviarios. En esta norma se establecen unas exigencias a los materiales aplicables en función de los niveles de peligro (HL1 a HL3) donde a medida que aumenta este factor, la exigencia que deben cumplir los materiales es mayor. Los diferentes requisitos que se indican en esta norma (R1 a R25) hacen alusión al tipo de material o componente; así como a su ubicación, forma y distribución; y superficie expuesta, masa y espesor.

A la vista de los resultados obtenidos en los ensayos realizados y vinculados a esta finalidad (vehículos ferroviarios), si evaluamos la propiedad de MARHE (Maximum Rate of Heat Emission), los valores que aparecen en la norma UNE-EN 45545-2, en función del Requisito (R1 a R25) y la peligrosidad (HL1 a HL3), son unos valores máximos de 50 a 90 kW/m2, valores muy inferiores a los obtenidos en las muestras que no contenían retardante de llama o contenían una concentración inferior de este aditivo (60 phr), de modo que para poder cumplir con los límites máximos establecidos en esta norma de requisitos de comportamiento frente al fuego de vehículos ferroviarios, deberíamos pensar en incrementar esta concentración de aditivo retardante de llama hasta los 90 phr.

Los resultados obtenidos en los ensayos de generación de humo en cámara de humos, atendiendo al parámetro de la densidad a los cuatro minutos de haber comenzado el ensayo Ds(4), en función del requisito (R1 a R25) y la peligrosidad (HL1 a HL3), se presentan valores máximos de 150 a 600; Índice de oxígeno límite, los valores que aparecen en la norma, en función del requisito (R22 a R24) y la peligrosidad (HL1 a HL3), son valores mínimos de 28 a 32 % y en los ensayos de pequeño quemador, los valores que aparecen en la norma UNE-EN 45545-2, en función del requisito (R4 a R5) y la peligrosidad (HL1 a HL3), son valores máximos de propagación de llama de 150 mm y la nula emisión de gotas inflamadas. En este caso, todas las muestras en las que se ha evaluado esta propiedad están entre estos valores indicados en las normas, de modo que para ciertos requisitos y niveles de peligrosidad podrían cumplir algunas de las formulaciones desarrolladas.

5. Agradecimientos

Proyecto financiado a través del programa IMDEEA-PROYECTOS DE I+D EN COOPERACIÓN CON EMPRESAS del Instituto Valenciano de Competitividad Empresarial (IVACE) y cofinanciado por la UE a través del Fondo Europeo de Desarrollo Regional, dentro del Programa Operativo de la Comunitat Valenciana 2021-2027.

Bibliografía

| [1] | Vassilev SV. et al., An overview of the chemical composition of biomass, Fuel, 2010, 89, 913-933. |

| [2] | Sonnier R.et al. Biobased flame retardants. Towards bio-based flame retardant polymers. Navard P. Eds., SpringerBriefs in Molecular Science. 2018. pp. 33-72. |

| [3] | Kathuria A. et al. Deterioration of metal-organic framework crystal structure during fabrication of poly(L-lactic acid) mixed-matrix membranes, Polymer international, 2013, 62, pp. 1144-1151. |

| [4] | Paseta L. et al. Encapsulation of essential oils in porous silica and MOFs for trichoroisocyanuric acid tablets used for water treatment in swimming pools, Chemical Engineering Journal, 2016, 292, pp. 28-34 |

| [5] | Feng D. et al. Stable metal-organic frameworks containing single-molecule traps for enzyme encapsulation, Nature Communications, 2015, |

| [6] | Juan-Alcañiz J. et al. Metal-organic frameworks as scaffolds for the encapsulation of active species: state of art and future perspectives. Journal of Materials Chemistry, 2012, 22, pp 10102-10118. |

| [7] | Hou Y. et al. Preparation of metal-organic frameworks and their application as flame retardants for polystyrene, Industrial & Engineering Chemistry Research, 2017, 56 (8), pp 2036–2045. |

Document information

Published on 08/01/25

Accepted on 31/03/24

Submitted on 18/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 7 - Caracterización - Sostenibilidad y Reciclaje, 2025

DOI: 10.23967/r.matcomp.2025.07.08

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?