1 Introducción

Debido a sus excelentes propiedades mecánicas y su bajo peso, el empleo de estructuras de laminados de materiales compuestos se ha extendido rápidamente. En la actualidad, se emplean en un gran número de aplicaciones diversas, siendo cada vez mayor la complejidad de las mismas.

No obstante, estos materiales siguen presentando algunos inconvenientes, en comparación con las aleaciones metálicas, entre los que destacan el coste, la dificultad de fabricación y la mayor complejidad en los mecanismos de fallo.

Entre los problemas de fabricación más importantes está la dificultad de cumplir con unas tolerancias de fabricación suficientemente precisas para evitar tener que emplear suplementos en el proceso de ensamblaje de los componentes. Esta falta de precisión a la hora de determinar la forma definitiva de un componente de material compuesto está íntimamente asociada al fenómeno del springback, es decir, al cambio de forma que sufre el componente al ser retirado del molde.

En materiales compuestos, este cambio de forma se debe fundamentalmente a tres factores, la contracción química durante el curado, las deformaciones térmicas durante el enfriamiento tras el curado y la interacción entre el molde y el componente.

En el presente trabajo nos vamos a centrar en el estudio de las deformaciones térmicas que sufre un componente típico de una estructura aeronáutica al ser sometido a un decremento de temperatura.

En una geometría sencilla, un angular en forma de L con ambos lados formando un ángulo recto, un decremento uniforme de la temperatura conlleva no sólo un cambio en el tamaño de la pieza, sino también un cambio en su forma. Por tanto, los lados de la L tras el enfriamiento formarán un ángulo ligeramente diferente. Esta variación se debe a la anisotropía del material que provoca que, en la zona curva presente en la esquina, las deformaciones térmicas del material, en la dirección circunferencial y en la dirección del espesor, no sean compatibles con el mantenimiento de la forma inicial del componente. La variación del ángulo es función de los coeficientes de dilatación térmica del material, del ángulo inicial y de la secuencia de apilado del laminado empleado, y puede determinarse aproximadamente de forma analítica [1,2].

En componentes complejos, las deformaciones de las zonas curvas deben acoplarse con los cambios de tamaño del resto del componente, por lo que la predicción analítica de la forma final del componente es inabordable. Por consiguiente, es habitual abordar el problema mediante modelos basados en el método de los elementos finitos (en adelante, modelos MEF).

Dado que la deformación en la dirección del espesor juega un papel fundamental en la deformación de las partes curvas, habitualmente los modelos MEF empleados utilizan elementos sólidos, lo que hace que el análisis de componentes complejos sea muy costoso computacionalmente [3].

Con el objetivo de reducir el coste computacional, en el presente trabajo se emplean modelos MEF con elementos shell para caracterizar el cambio de forma que sufre un componente fabricado con materiales compuestos y se comparará con los resultados obtenidos en un modelo MEF con elementos sólidos. Como pusieron de manifiesto los autores en el estudio de geometrías sencillas [4], es preciso modelar adecuadamente las partes curvas y usar en las mismas unas propiedades térmicas apropiadas (afectadas por la curvatura) para obtener resultados satisfactorios.

2 Descripción de la pieza

Como hemos dicho, la deformación térmica de un componente de material compuesto está significativamente influenciada por la curvatura del mismo. En las estructuras formadas por paneles, la curvatura puede aparecer bien en los propios paneles (los paneles curvos suelen ser superficies regladas, con curvatura simple, pero también pueden tener curvatura doble) o en las zonas de unión, donde los laminados tienen dobleces con radios de curvatura del orden del espesor de los mismos.

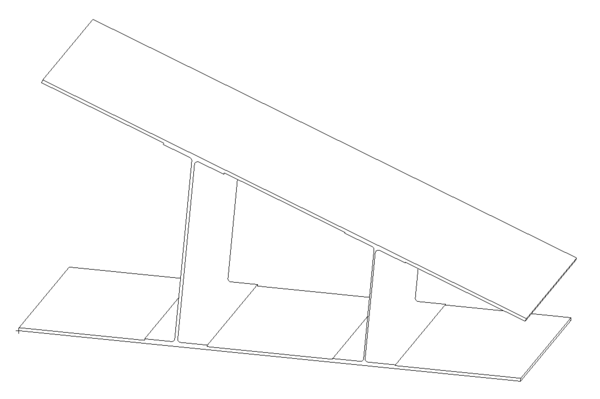

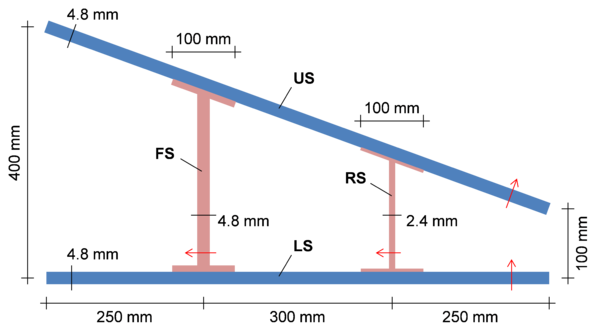

En el presente trabajo se emplea un componente formado por cuatro paneles planos: dos revestimientos y dos largueros que los unen. En la Fig. 1 se muestra una vista en perspectiva del componente y en la Fig. 2 puede observarse un esquema de la sección del mismo, donde se identifican los distintos paneles y las dimensiones principales de los mismos. La longitud del componente es de 1200 mm.

El larguero anterior (FS) y el larguero posterior (RS) son perpendiculares al revestimiento inferior (LS), mientras que el revestimiento superior (US) forma un ángulo cercano a los 20° con el revestimiento inferior.

Todos los paneles están fabricados con materiales compuestos de fibra de carbono y resina epoxy, con las propiedades y secuencias de apilado que se describen más adelante.

En las zonas de unión es preciso dividir el laminado de los largueros y doblar ambas mitades para formar los pies que se unen a los revestimientos. Dado que dichas dobleces influyen significativamente en las deformaciones térmicas, en el siguiente apartado se describe con detalle una unión típica.

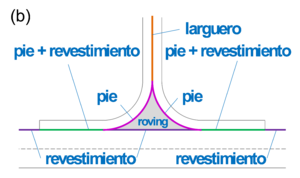

2.1 Descripción detallada de las uniones

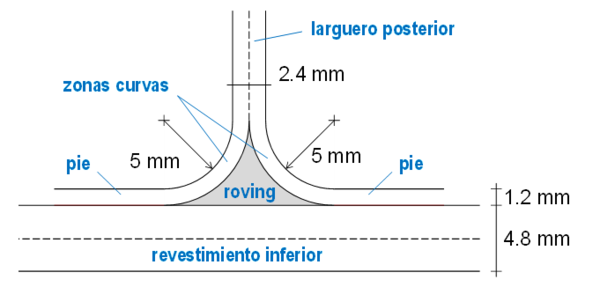

En la Fig. 3 se muestra el detalle de la unión de larguero posterior con el revestimiento inferior. Como puede observarse, cada mitad del laminado del larguero se dobla en un sentido para formar los pies del larguero, que se unen al revestimiento inferior. El radio interior en la zona curva es de 5 mm. El hueco que queda entre las zonas curvas se rellena con fibra de carbono y resina epoxy, de las mismas propiedades que los laminados, con las fibras orientadas en la dirección longitudinal del componente (es decir, perpendicular al plano de la sección mostrada). En adelante nos referiremos a este material de relleno como roving.

La configuración del resto de uniones es similar a la mostrada, con ligeras diferencias motivadas, por un lado, por el diferente espesor que tienen los largueros y, por otro, por el diferente ángulo que forman los revestimientos con los largueros. No obstante, en todos los casos se emplea un radio interior de 5 mm en las zonas curvas y un roving que rellena completamente el hueco formado entre las zonas curvas y el revestimiento.

Dado que en esta pieza, la curvatura de los laminados se produce únicamente en estas zonas de unión, es preciso prestar especial atención al modelado numérico de estas zonas. De hecho, los distintos modelos MEF con elementos shell que se describen más adelante se diferencian únicamente en la forma de modelar las uniones entre los revestimientos y los largueros.

2.2 Propiedades del material

Como hemos comentado, los paneles están fabricados con materiales compuestos de fibra de carbono y resina epoxy. Las propiedades de una lámina de este material, en ejes de ortotropía se muestran en la Tabla 1. Como es habitual, el eje 1 coincide con la dirección de las fibras, el eje 3 es perpendicular a la lámina y el eje 2 es ortogonal a ambos.

Se ha considerado que la lámina es transversalmente isótropa, por tanto, el comportamiento en el plano 23 (perpendicular a las fibras) es isótropo. Por consiguiente, el coeficiente de expansión térmica empleado en la dirección del espesor, , es idéntico a . Es difícil encontrar en la bibliografía información referente a medidas experimentales de en laminados de materiales compuestos, por lo tanto la validez de esta hipótesis es cuestionable. No obstante, las conclusiones del presente artículo no se ven afectadas por el hecho de emplear diferentes valores para y .

| 125 GPa | 4 GPa | 0.30 | -1 μK-1 | |||||||

| 10 GPa | 4 GPa | 0.30 | 26 μK-1 | |||||||

| 10 GPa | 4 GPa | 0.25 | 26 μK-1 |

Se asume que el curado ocurre a 180 C y la temperatura ambiente son 25 C, por tanto, en los modelos se considerará que la pieza ha sufrido un enfriamiento de 155 K.

El espesor de cada lámina es de 0.2 mm, y las secuencias de apilado de cada panel son las mostradas en la Tabla 2. Las fibras a 0 están orientadas en la dirección longitudinal del componente. La secuencia de apilado se aplica en cada componente en el sentido indicado por las flechas mostradas en la Fig. 2. Las orientaciones de 45, -45 y 90 se obtienen girando las fibras en el sentido indicado por dichas flechas y la regla de la mano derecha.

| LS/US | [45,-45,0,90,0,-45,45,0,90,0,-45,45]S |

| FS | [45,-45,90,-45,45,90,90,45,-45,90,45,-45]S |

| RS | [45,-45,90,90,-45,45]S |

3 Modelo MEF con elementos sólidos

Para obtener una solución de referencia con la que comparar los modelos MEF con elementos shell, se ha realizado un modelo MEF con elementos sólidos, que en adelante se denominará modelo solid.

En este modelo se han definido los planos inferiores de cada laminado y se han obtenido los elementos sólidos por extrusión en la dirección del espesor, empleando (en esta dirección) un único elemento por lámina.

De esta forma, la orientación del elemento es análoga en todos los elementos de los laminados, con el eje Z coincidente con la dirección 3 del laminado, el eje X paralelo a la dirección longitudinal del componente (orientado hacia la parte trasera de la pieza) y el eje Y ortogonal a ambos. De esta forma, las propiedades de los elementos que modelan las láminas pueden obtenerse directamente en los ejes del elemento sin más que efectuar la rotación pertinente de la ley de comportamiento alrededor del eje 3.

Para modelar el roving, se realizó una extrusión en la dirección longitudinal del componente. Dado que el eje X del sistema global de referencia es paralelo a dicha dirección, las propiedades de los elementos que modelan el roving se definieron en el sistema global.

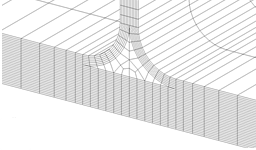

3.1 Detalles de la malla

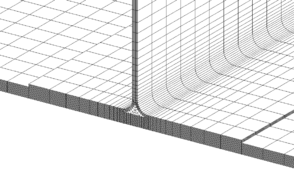

Los modelos se han desarrollado empleando MSC.Patran y MSC.Nastran. En el presente modelo se han usado elementos sólidos hexaédricos de 8 nodos (salvo en la zona del roving en la que ha sido necesario emplear algunos elementos piramidales de 6 nodos).

Se emplearon elementos más pequeños en la zona curva, con objeto de modelar de forma suficientemente precisa el comportamiento en dicha zona. Los elementos más pequeños tienen un tamaño (en mm) de 0.2×1×10, siendo la dimensión mayor en la dirección longitudinal del componente y la menor en la dirección del espesor del laminado. Estas dos dimensiones se han mantenido constantes en todos los elementos y la tercera dimensión se ha aumentado progresivamente al alejarnos de la zona curva hasta un tamaño máximo de 0.2×10×10, tal como puede observarse en los detalles de la malla del modelo solid mostrado en la Figura 4.

El modelo solid tiene aproximadamente 1.32 millones de nodos, lo que da una idea del coste computacional de emplear este enfoque a la hora de estudiar la deformación térmica del componente.

Obsérvese que la necesidad de emplear al menos un elemento en el espesor de cada lámina hace prácticamente imposible el obtener un modelo elementos sólidos con una relación de aspecto razonable. No obstante, análisis previos de modelos más simples (resueltos con mallas más finas y menos finas que la descrita) han puesto de manifiesto que el tamaño de malla es adecuado para el análisis llevado a cabo.

4 Modelos MEF con elementos shell

Con objeto de reducir el coste computacional, se han realizado modelos con elementos shell. No obstante, los elementos shell clásicos, presentes en los programas comerciales de elementos finitos no tienen en cuenta el cambio de forma asociado al diferente valor del coeficiente de expansión térmica en la dirección del espesor y de la curvatura, y por tanto, no van a poder modelar de forma correcta la deformación térmica de las zonas curvas de los laminados [4].

Dado que estas zonas son muy pequeñas, se han llevado a cabo dos modelos distintos, empleando los elementos shell de la forma típica en que son empleados en modelos de material compuesto. En el primero de ellos, modelo shell.R, se ignora la presencia de las zonas curvas y del roving y se unen los laminados en una línea de nodos, tal como se hace habitualmente en los modelos destinados a calcular la respuesta del componente ante cargas y/o presiones. En el segundo, modelo shell.C, se hará un modelo más detallado, incluyendo las zonas curvas y el roving.

La diferencia entre ambos modelos se muestra en la Figura 5, donde la posición de los elementos shell se indica con líneas (de diferentes colores en zonas con diferentes propiedades). Con idea de facilitar la identificación del plano en el que se sitúan los nodos, se han superpuesto estas líneas en un esquema del detalle de la unión del revestimiento inferior con el larguero posterior del componente. En el resto de uniones se han empleado configuraciones análogas.

Como se observará posteriormente, con ninguno de estos modelos se obtienen resultados satisfactorios, pese a que la zona que no se modela correctamente, la zona curva de los laminados, es relativamente pequeña en comparación con el tamaño del componente analizado.

Siguiendo la línea presentada en trabajos anteriores [4], con objeto de que los elementos shell sean capaces de modelar adecuadamente la deformación térmica del componente, se ha realizado un tercer modelo con elementos shell, modelo shell.F, idéntico al modelo shell.C, salvo por la definición de las propiedades de los elementos en la zonas curvas de los laminados. En el modelo shell.F se emplean unas propiedades térmicas apropiadas (afectadas por la curvatura) que permiten tener en cuenta correctamente el cambio de forma que sufren los laminados curvos.

En los siguientes apartados se describe con mayor detalle la definición de propiedades y las mallas empleadas en los modelos con elementos shell. Dado que en los modelos que incluyen roving (solid, shell.C y shell.F) la malla que modela al roving es idéntica y sus propiedades se han definido de la forma descrita para el modelo solid, nos centraremos en la descripción de las propiedades de los elementos shell.

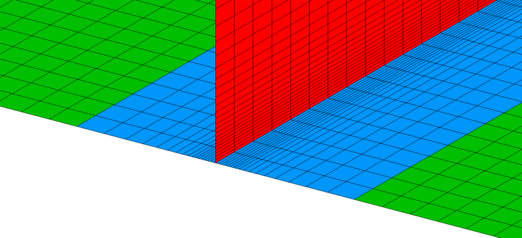

4.1 Modelo shell.R, con esquinas rectas

En el modelo shell.R se ignoran las zonas curvas y el roving en la unión de los revestimientos con los largueros. Se emplean elementos planos cuadriláteros de 4 nodos.

En la Fig. 5 puede observarse que los planos en que se sitúan los elementos shell, coinciden con la cara interior de los laminados de los revestimientos y el plano medio del laminado de los largueros (salvo en la zona de las esquinas), por lo que el tamaño de malla empleado ha sido idéntico al de las caras de los elementos del modelo solid situados en dichos planos. Es decir, los elementos shell tienen un tamaño variable (en mm) en el rango de 1×10 a 10×10. En las zonas de las esquinas se ha mantenido el tamaño de elemento aproximado de 1×10.

Las propiedades de los elementos se han introducido definiendo las propiedades ortótropas de una lámina mediante una tarjeta MAT8 y la secuencia de apilado mediante tantas tarjetas PCOMP como apilados diferentes hay que modelar. Dado que el plano de los elementos no coincide con el plano medio de los laminados se ha introducido el offset correspondiente en las tarjetas CQUAD4. En las zonas en que los revestimientos se unen con los pies de los largueros, la tarjeta PCOMP recoge el laminado resultante de la unión de ambos componentes.

En la Fig. 6 se muestra un detalle de la malla en la unión del revestimiento inferior y el larguero posterior. Los diferentes colores están asociados a zonas con distintas propiedades.

Nótese que este modelo es el típico empleado en el cálculo de la respuesta del componente ante solicitaciones mecánicas, y que, ante solicitaciones térmicas, modela de forma correcta los cambios de tamaño de los laminados. Dado que los cuatro paneles que forman la pieza no tienen propiedades idénticas, este modelo sufrirá cambios de forma (flexión de los paneles) para compatibilizar los cambios de tamaño provocados por la variación térmica.

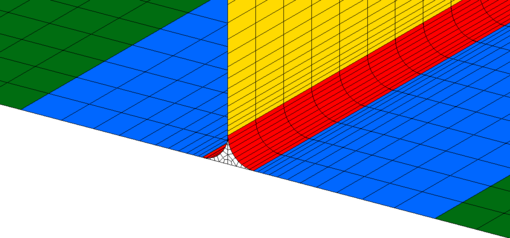

4.2 Modelo shell.C, con esquinas curvas

En las zonas planas de los laminados, el modelo shell.C se construye de forma idéntica al modelo shell.R. Sin embargo, en las zonas de unión se ha empleado mayor detalle, se usan elementos shell, situados en la cara del laminado pegado al roving (tanto para la zona curva de los pies de los largueros como para la parte del revestimiento que queda bajo el roving). En dichas zonas el tamaño de elemento es uniforme y aproximadamente igual a 1×10 (siendo idéntico al tamaño de las caras de los sólidos del modelo solid situadas en las caras laterales del roving).

En la Fig. 7 se muestra un detalle de la malla de este modelo en la unión del revestimiento inferior y el larguero posterior. Los diferentes colores están asociados a zonas con distintas propiedades.

Igual que en el modelo anterior, las propiedades de los elementos se han introducido mediante una tarjeta MAT8 y tantas tarjetas PCOMP como apilados diferentes hay que modelar, es decir, los mismos del modelo anterior más los apilados de las zonas curvas (iguales a la mitad del laminado de los largueros). En las tarjetas CQUAD4 se han definido los offsets necesarios para un correcto posicionamiento de los laminados respecto al plano de los elementos.

En comparación con el modelo shell.R el presente modelo modela de forma correcta el cambio de tamaño de la zona curva de los laminados y el cambio de tamaño del roving, siendo el cambio de forma (variación del ángulo) que se produce en la zona curva lo único que el modelo no tiene en cuenta adecuadamente.

4.3 Modelo shell.F, con esquinas curvas y propiedades afectadas por la curvatura.

De acuerdo con lo introducido por los autores en [4], para que los elementos shell de la zona curva tengan en cuenta el cambio de forma asociado al decremento térmico considerado, es preciso emplear en las zonas curvas unas propiedades térmicas afectadas por la curvatura.

Dado que el elemento shell que modela la zona curva es plano, la formulación del mismo asume que todas las capas tienen idéntico tamaño. Sin embargo, en la realidad no es así, las capas situadas en radios más altos son ligeramente más largas que las situadas en radios más bajos por lo que al sufrir una deformación térmica sufrirán alargamientos mayores que las capas situadas en radios más altos.

Para forzar a las capas situadas en radios mayores o menores que el plano en el que está el elemento a alargarse más o menos, respectivamente, de lo que se alarga el plano del elemento, es preciso alterar las propiedades térmicas del elemento por un factor proporcional al ratio entre el radio real en que está situado la capa y el radio al que está situado el elemento. Para llevar esto a cabo de forma eficiente es preciso seguir una estrategia en la definición de las propiedades de los elementos de la zona curva diferente de la que se emplea en las zonas planas.

En primer lugar, dado que las láminas tienen diferentes orientaciones es preciso definir sus propiedades térmicas en un sistema de referencia adecuado para definir la curvatura de las láminas. De esta forma, las propiedades de todas las láminas se definirán en un sistema cuyo eje X coincide con la dirección longitudinal de la pieza, el eje Z con la dirección del espesor y el eje Y es perpendicular a ambos. De esta forma, el eje Y está orientado siguiendo la tangente a la curva que forma el laminado. Por consiguiente (dado que los laminados del FS y el RS) no contienen láminas a 0, es necesario definir las propiedades (térmicas y de rigidez) de las láminas orientadas a 90, 45 y -45 en dichos ejes (girando apropiadamente las propiedades de las láminas a 0). Por tanto, los laminados se formarán apilando capas con idéntica orientación y propiedades diferentes (dado que la orientación se ha introducido ya mediante el giro efectuado en el cálculo de las propiedades de las capas). Si el modelo se define con estas propiedades, proporcionaría unos resultados idénticos a los del modelo shell.C, ya que las propiedades descritas son idénticas a las definidas anteriormente, salvo que están expresadas en distintos sistemas de referencia.

En segundo lugar, dado que el cambio de tamaño en dirección Y (es decir en dirección circunferencial) proporcionado por la Teoría General del Laminado (TGL) es adecuado, determinaremos el coeficiente de expansión térmica equivalente del laminado, es decir, el coeficiente de expansión térmica de un material homogéneo anisótropo equivalente al laminado, al que denominaremos en el FS y en el RS. El cálculo de dicho coeficiente equivalente se hace con las fórmulas correspondientes a los laminados planos. De esta forma, sustituyendo el coeficiente de expansión térmica de cada lámina por el coeficiente equivalente, se obtienen en las zonas curvas unos laminados con láminas igualmente orientadas e idéntico coeficiente de expansión térmica en la dirección de la curvatura. Nuevamente, si el modelo se define con estas propiedades, proporcionaría unos resultados idénticos a los del modelo shell.C, ya que internamente el programa determina el coeficiente de expansión térmica del elemento usando las fórmulas de la TGL.

Por último, es preciso modificar las propiedades de cada lámina, para tener en cuenta el cambio de forma asociado a la curvatura del laminado.

Como dijimos anteriormente el cambio de forma de un laminado curvo puede ser determinado analíticamente. En este caso, hemos empleado la formulación presentada en [2]. No obstante, dado que dicha formulación es complicada de implementar, también es posible hacerlo con un modelo local de detalle de la zona curva con elementos sólidos.

Para los laminados de las zonas curvas se ha determinado que un ángulo recto se reduce en 0.4478° en el FS y 0.4472° en el RS. Las variaciones son casi idénticas dado que los laminados son similares, variando principalemente el espesor, que en el FS es doble del RS.

En un material homogéneo, el cambio de ángulo en un tramo curvo de ángulo inicial , sometido a una variación de temperatura viene dado por

(1)

siendo y los coeficientes de expansión térmica en la dirección circunferencial y en la dirección del espesor, respectivamente. Por tanto, dado que y -155 K, la ecuación (1) permite determinar el valor de necesario para provocar una variación de ángulo en el FS y en el RS, obteniéndose los valores 6.100 μK-1 en el FS y 6.057 μK-1 en el RS.

Por consiguiente, dado que la variación de forma está asociada a la diferencia entre y , el coeficiente de expansión térmica en dirección circunferencial en cada lámina de la parte curva del FS debe ser definido como

|

|

(2) |

siendo el coeficiente de expansión térmica en dirección circunferencial de la lámina , el radio medio de dicha lámina y el radio de la curva en la que están colocados los elementos.

Análogamente, en cada lámina de la parte curva del RS el coeficiente de expansión térmica en dirección circunferencial debe ser definido como

|

|

(3) |

5 Resultados

En el presente apartado se comparan los resultados obtenidos con los cuatro modelos descritos anteriormente. Por simplicidad, en todos los modelos se ha impuesto como condición de contorno prescribir todos los movimientos de la sección delantera de la pieza, dejando libre el resto de movimientos.

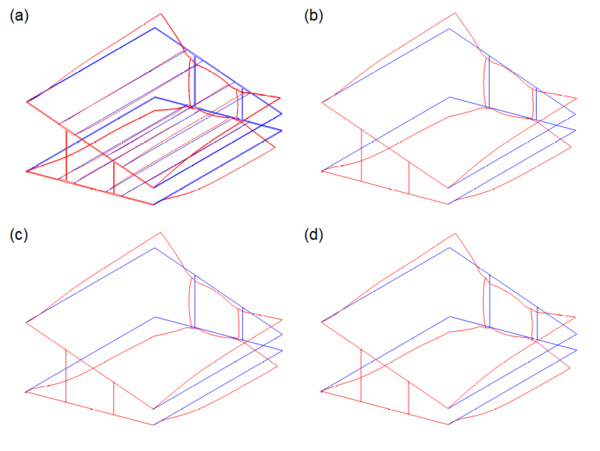

En la Fig. 8 se muestra la deformada obtenida en los modelos, empleando en todos la misma magnificación de los desplazamientos. Puede observarse que, cualitativamente, todos los modelos muestran una deformada similar, en las que se produce una apertura de los laterales de los revestimientos y una flexión similar en los largueros y en la parte de los revestimientos comprendida entre ellos.

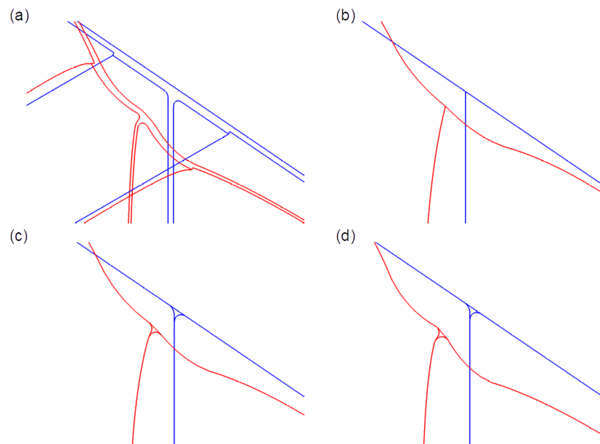

Sin embargo, una mirada más detallada a la zona afectada por la curvatura, ver Fig. 9 dónde se muestra la deformada en el entorno de la unión del US y el FS, pone de manifiesto claras diferencias en las deformadas de los modelos. El modelo shell.R no recoge adecuadamente los cambios de curvatura en la zona en que los pies de los largueros se solapan con los revestimientos, siendo estos capturados mucho más fielmente por el modelo shell.C y, sobre todo, por el shell.F.

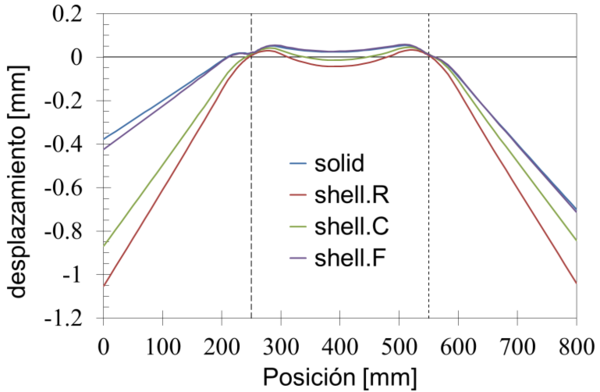

Para observar más claramente las diferencias, en la Fig 10 se representa el desplazamiento de los puntos de la cara superior del revestimiento inferior, en la sección central de la pieza, en dirección perpendicular al revestimiento.

Puede observarse claramente que los desplazamientos del modelo shell.F son prácticamente indistinguibles de los obtenidos con el modelo solid, en la mayor parte del revestimiento, mientras que los otros dos modelos que emplean elementos shell obtienen soluciones cualitativamente aceptables, pero con diferencias cuantitativas significativas.

Tomando como referencia el desplazamiento máximo mostrado en la gráfica correspondiente al modelo solid (que se produce en el extremo derecho), puede observarse que los errores mayores en el modelo shell.R ocurren en el extremo izquierdo y son del orden del 97% del citado desplazamiento de referencia. El modelo shell.C reduce ligeramente los errores cometidos, siendo el error máximo del 70%, mientras que el modelo shell.F ofrece una solución significativamente mejor con un error máximo del 7%.

En la dirección no afectada por la curvatura, la solución de todos los modelos es excelente, con errores inferiores al 0.3% del desplazamiento máximo en esa dirección en los modelos que incluyen roving e inferior al 4% en el modelo que no lo incluye.

Por último, el tiempo de resolución de los modelos shell es inferior al 1% del tiempo de resolución del modelo solid, siendo por tanto el modelo shell.F un modelo tan preciso como el modelo solid y mucho menos costoso computacionalmente.

6 Conclusiones

Se ha llevado a cabo un estudio comparativo de cuatro modelos MEF para determinar las deformaciones térmicas de un componente típico de la industria aeronáutica.

Es bien sabido que el empleo de modelos MEF con elementos sólidos proporciona estimaciones fiables de las deformaciones térmicas, si se realizan los modelos con el detalle suficiente, no obstante, este enfoque es muy costoso computacionalmente. Por tanto el modelo MEF con elementos sólidos se ha empleado como referencia y ha sido comparado con tres modelos MEF con elementos shell, mucho más eficientes computacionalmente. Estos tres modelos se distinguen únicamente en la forma de modelar los laminados en las zonas curvas.

Los resultados obtenidos ponen de manifiesto que las deformaciones térmicas en componentes que contienen laminados curvos están significativamente influenciadas por las propiedades térmicas del material de la zona curva (en todas direcciones), aunque la zona afectada por la curvatura sea relativamente pequeña.

Dado que los elementos shell no modelan correctamente las deformaciones térmicas del material en la dirección del espesor, se ha mostrado que la solución obtenida con los modelos en que las zonas curvas se ignoran, o se modelan de forma análoga a como se modelan las zonas planas, no ofrecen resultados precisos.

Se ha presentado una técnica consistente en modificar las propiedades térmicas dentro del plano de los elementos que modelan los laminados en las zonas curvas, para forzarlos a sufrir los mismos cambios de forma que sufren dichos laminados. Los modelos MEF con elementos shell creados con esta técnica ofrecen una solución con precisión análoga a la obtenida en los modelos MEF con elementos sólidos, con tiempos de resolución significativamente inferiores.

Agradecimientos

El presente trabajo ha sido parcialmente financiado por el Ministerio de Economía y Competitividad, proyecto MAT2015-71309-P.

Referencias

[1] A.J.M.Spencer, P.Watson, T.G.Rogers. Composites Manufacturing, 2, pág. 253-258 (1991).

https://doi.org/10.1016/0956-7143(91)90147-9

[2] J.M.González-Cantero. Monograph ECSE2016-1, Ed. Airbus Group Chair of Aeronautical Studies, School of Engineering, University of Seville (2016)

[3] H.W.Wiersma, L.J.B.Peeters. Composites Part A: Applied Science and Manufacturing, 29, pág. 1333-1342 (1998). https://doi.org/10.1016/S1359-835X(98)00062-1

[4] E.Graciani, A.Blázquez, J.Justo, F.París. ECCM 2016 - Proceedings of the 17th European Conference on Composite Materials (2016).

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.017

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?