1 Introducción

Las buenas propiedades de los materiales compuestos reforzados con fibras de carbono hacen que sean muy apropiados en aplicaciones de altos requerimientos. Su constante aumento de demanda hace que cada vez se generen más cantidad de deshechos originados durante todo su ciclo de vida, desde su producción hasta su reemplazamiento. Por lo tanto, la necesidad de reciclar materiales compuestos reforzados con fibras de carbono (CFRP) cobra cada vez mayor importancia. Dada la gran cantidad de material y de energía requerida en la fabricación de los CFRP, gracias al reciclaje, además de abaratarse costes, se reducirían las altas emisiones contaminantes. Sin embargo, el reciclaje de estos materiales es difícil dada su compleja composición, la naturaleza de la resina y la combinación con otros materiales [1]. En las últimas décadas han surgido nuevas técnicas, que se pueden dividir en tres grandes grupos: procesos mecánicos –molienda-, térmicos –pirolisis y lecho fluidizado-, y químicos –solvólisis-. De todos ellos, la pirolisis es la más utilizada, comercializándose las primeras fibras de carbono recicladas por este método en 2008 [2]. En los últimos años, la solvólisis ha ido cobrado mayor importancia.

Sin embargo, el uso en aplicaciones industriales de las fibras de carbono recicladas no es numeroso debido a la menor calidad de las fibras [3]. Además, los parámetros de longitud, calidad superficial y origen de las fibras son poco controlables. En el presente trabajo se analizan distintos parámetros del proceso de reciclado con el fin de obtener fibras de carbono recicladas con baja pérdida en sus propiedades mecánicas.

2 Materiales y Métodos

Se utilizó un preimpregnado de fibra de carbono epoxi proporcionado por AIRBUS OPERATIONS S.L., Getafe, España. El preimpregnado son restos de material compuesto HexPly® F593, formado por un prepreg realizado con resina polibenzoxazina reforzada con fibras de carbono Toray T300/3k (55-60% wt de fibras de carbono y 40-45% wt de resina; peso del área de la fibra = 193 g/m2).

Se utilizó una planta piloto de pirolisis constituida por un horno de calentamiento eléctrico provisto de un crisol de acero inoxidable de 10 kg de capacidad; un sistema de condensación de gases y un sistema de post- combustión de los gases no condensados. El proceso de tratamiento consiste en dos etapas: una de pirolisis propiamente dicha y otra de oxidación. Para estudiar la influencia de la temperatura en el proceso de recuperación de las fibras, la pirolisis se llevó a cabo a temperaturas entre 500 y 700ºC durante 6h a una velocidad de calentamiento del horno de 20ºC/min.

El proceso de oxidación se basa en la inyección de un flujo determinado de aire u oxígeno al crisol. La oxidación se lleva a cabo una vez finalizado el proceso de pirolisis, sin extraer las fibras del crisol [4]. Se estudió la influencia de la temperatura de esta segunda etapa en las propiedades físicas de las fibras, así como el efecto del tiempo de proceso. Para ello, se realizaron experimentos de oxidación a 500ºC y 550ºC durante 30, 60 y 90 minutos. El flujo de aire se mantuvo constante en 5 L/min.

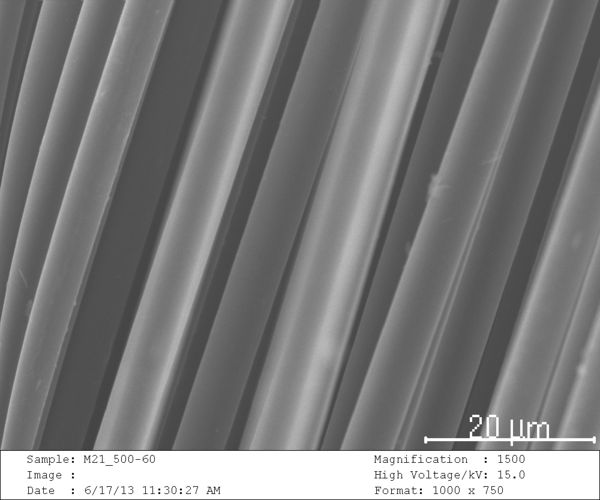

Para evaluar las propiedades de las fibras recicladas respecto a las originales, se utilizaron diversas técnicas. La composición de las fibras se analizó empleando microscopía Raman; la superficie de las fibras se estudió mediante microscopía electrónica de barrido; y los ensayos de tracción se realizaron con una máquina de ensayos mecánicos de fibras.

Las propiedades elásticas, de resistencia de las fibras, así como su dispersión estadística (se caracterizaron 20 fibras de cada uno de los ensayos realizados) se evaluaron a través de ensayos a fibras únicas a temperatura ambiente con un sistema Textechno FAVIMAT+. La densidad lineal se determinó mediante el método de frecuencias, según la norma ASTM D 1577 [5] a una distancia entre mordazas de 20 mm, tasa de deformación constante de 1.0 mm/min y pretensión de 0.70 cN/tex. Posteriormente, asumiendo una sección transversal circular de las fibras, se calcula el diámetro.

3 Resultados

3.1 Efecto del pretratamiento

Con el fin de favorecer la eliminación de la resina durante el proceso de pirolisis, distintos solventes se han analizado. Para ello, se han empleado agua destilada, de bajo precio, gran sostenibilidad medioambiental y alta polaridad; MEK (metil etil cetona), de polaridad notable y produce un hinchamiento en la resina; y nitrato de hierro, debido a la agresividad del ion hierro. Los resultados indican que el pretratamiento favorece la separación final de las fibras. Sin embargo, condiciones altamente severas causan daños superficiales en las fibras.

3.2 Efecto de la temperatura

La temperatura óptima del proceso de pirolisis es de 550ºC y la de oxidación de 500ºC. A esta temperatura, la eliminación del char en la superficie de las fibras es total, sin sufrir severas pérdidas en las propiedades mecánicas.

3.3 Efecto del tiempo

Tiempos de pirolisis inferiores a 30 minutos solo consiguen “reblandecer” las resinas, sin producirse la degradación termo química total, lo que ocurre a tiempos de reacción superiores.

Los resultados del estudio de las fibras mediante espectroscopía Raman indican que no hay variaciones composicionales en las fibras finales respecto a la fibra virgen inicial. Mediante microscopía electrónica de barrido se observa que no hubo una degradación superficial de las fibras a la temperatura óptima de pirolisis y oxidación (Fig.1).

3.4 Caracterización mecánica de las fibras

Los valores de resistencia a tracción, módulo elástico y diámetro son similares a los de la fibra virgen. Los ensayos de tracción muestran que las propiedades mecánicas de las fibras recicladas sufren poca degradación.

En la Tabla 1 se recogen los resultados de la caracterización de las fibras recicladas del material compuesto HexPly® F593.

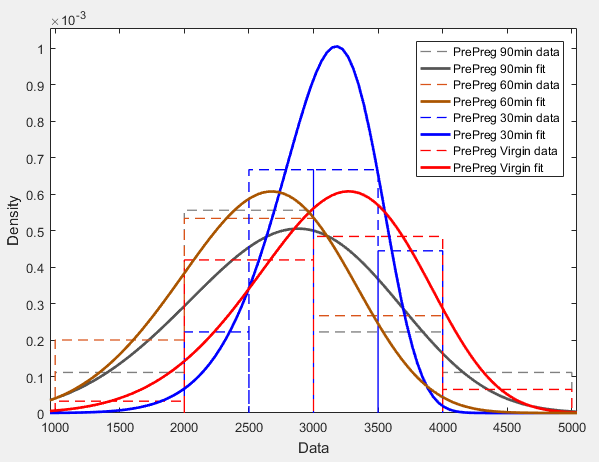

El análisis de la dispersión de resultados mediante la distribución de Weibull, (Fig. 2) pone de manifiesto que los resultados son precisos, especialmente para tiempos de oxidación de 30 minutos. Teniendo en cuenta que para este tiempo también se obtienen las menores reducciones de la resistencia a tracción respecto a la fibra original, se concluye que es la mejor condición de ensayo.

| Tensile Strength [MPa] | Elastic Modulus [MPa] | Diameter [µm] | |

| Virgen | 3.1±0.6 | 183±5 | 7.5±0.2 |

| Oxidación 30 min | 3.0±0.3

(-4%) |

202±3

(11%) |

7.2±0.1

(-4%) |

| Oxidación 60 min | 2.6±0.5

(-19%) |

196±10

(7%) |

7.2±0.3

(-4%) |

| Oxidación 90 min | 2.8±0.6

(-12%) |

248±60

(36%) |

7.0±0.4

(-6%) |

4 Conclusiones

Se ha estudiado y optimizado el procedimiento de reciclado de los preimpregnados curados de fibra de carbono/epoxi mediante la determinación de las propiedades físicas de las fibras recuperadas después de un proceso de pirolisis y oxidación. La primera etapa, de degradación termoquímica de la resina, se realiza a temperaturas entre 500ºC y 700ºC. La temperatura óptima del proceso de oxidación está comprendida entre 500ºC y 550ºC, con tiempos de reacción no superiores a 30 minutos.

Los resultados muestran pocas variaciones de las propiedades mecánicas de las fibras recicladas, con una reducción de la resistencia a tracción inferior al 4% respecto a la fibra virgen, y también escasa modificación del módulo elástico. La morfología de las fibras apenas se ve alterada (disminución del diámetro inferior al 4%). Teniendo en cuenta la alta retención de las propiedades mecánicas (resistencia a tracción y módulo elástico), se demuestra que el proceso combinado de pirolisis y oxidación es óptimo para la recuperación de fibras de carbono de materiales procedentes de materiales compuestos. Además, las fibras no sufren cambios de composición y de morfología (similar diámetro).

Respecto de la futura utilización de las fibras en los compuestos híbridos de bajo coste, los resultados son muy prometedores. Además, las propiedades micromecánicas (resultados no incluidos en este trabajo) son semejantes a las fibras vírgenes y se está trabajando también en el estudio de la tenacidad a la fractura de las fibras recicladas.

Agradecimientos

El autor quiere agradecer la financiación aportada por el Ministerio de Economía. Agradecemos la financiación otorgada por el MINECO a través del proyecto CTM2013-48887-C2-2-R.

Referencias

[1] S. Osório de Castro Pimenta, “Toughness and strength of recycled composites and their virgin precursors,” Imperial College London, 2013.

[2] “Recycled Carbon Fibre Ltd. Official website.” [Online]. Available: http://www.recycledcarbonfibre.com/. [Accessed: 24-Oct-2016].

[3] V. P. McConnell, “Launching the carbon fibre recycling industry,” Reinf. Plast., vol. 54, no. 2, pp. 33–37, 2010.

[4] López, F. A., Rodríguez, O., Alguacil, F. J., García-Díaz, I., Centeno, T. A., García-Fierro, J. L., González, C. Recovery of carbon fibres by the thermolysis and gasification of waste prepreg. J.Anl.Appl.Pyrol., 104, 675–683. 2013,

[5] “ASTM C 1557-03. Standard test method for tensile strength and Young’s modulus of fibers.” American Society for Testing and Materials., West Conshohocken, PA, USA, 2008.

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.003

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?