1 Introducción

La utilización de composite se encuentra en plena expansión, experimentando en los últimos años un crecimiento vertiginoso. Esto se debe principalmente a la buena relación peso/rigidez, gran flexibilidad de formas y alta resistencia a la corrosión y temperatura que, en general, presentan los composites. Sin embargo, todavía presentan algunas limitaciones, como la carencia de un control riguroso de fabricación, la mayor complejidad a la hora de modelar los mecanismos de daño, y la limitada aplicación de las herramientas de cálculo y diseño, que no estan tan extendidas como para otros materiales más convencionales. Hasta la fecha, todos los procesos de fabricación de composite requieren de una importante intervención humana, y recae en la experiencia del operador el conseguir la calidad deseada en el producto final, lo que conlleva a una gran dificultad a la hora de lograr procesos controlados y reproducibles, que permitan asegurar la calidad del componenente final [1,2].

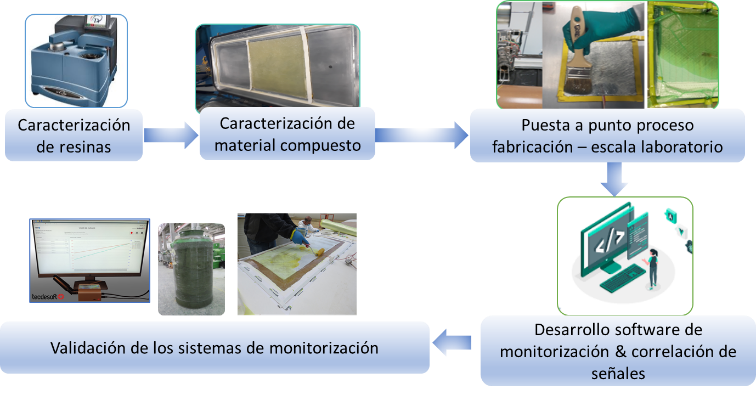

De esta necesidad nace el proyecto NERO (Figura 1), en el que, mediante técnicas de monitorización ad hoc basadas en sensores de fibra óptica (FOS) y movilidad iónica, se desarrolló un sistema de monitorización y control de los procesos de fabricación y reparación de composite adaptado a cada uno de los distintos casos de uso y sectores industriales de relevancia, objeto de estudio en el proyecto, en los que se utilizan de forma intensiva los materiales compuestos, como son: fabricación de embarcaciones (sector naval), fabricación de depósitos de almacenamiento de líquidos corrosivos (sector químico), y reparación de palas eólicas (sector energía). Además, aprovechando los sensores embebidos, el sistema de monitorización desarrollado, además de la fabricación, permitía la monitorización del comportamiento estructural en servicio de los depósitos de almacenamiento, siendo capaz de detectar fugas mediante el diseño de un sistema de alertas [1, 2, 3].

El proyecto NERO está formado por un consorcio de cinco Pymes especializadas en distintos ámbitos: Galventus Servicios Eólicos S.L, líder del consorcio y usuario final del sistema de monitorización para la reparación de palas eólicas; Astilleros Triñanes S.L, astillero de embarcaciones de composite y usuario final del sistema de monitorización de fabricación de barcos; Fiberglas S.A, empresa de fabricación de productos de composite y usuario final del sistema de monitorización en fabricación y comportamiento en servicio de depósitos de almacenamiento de líquidos; Castro Composites S.L, empresa especializada en la fabricación de composites y desarrollador de los sistemas de monitorización; y Tecdesoft S.A, ingeniería especializada en control de procesos y desarrolladora e integradora del software de control en los sistemas de monitorización. Las cinco empresas se apoyaron en el Centro Tecnológico AIMEN, especializado en el diseño, caracterización y desarrollo de materiales de altas prestaciones, así como en la automatización y control de procesos de fabricación avanzada.

En el proyecto NERO se desarrolló un sistema de monitorización, con una versión diferente dependiendo del proceso de fabricación y de los materiales utilizados (fibra/resina), con el que es posible monitorizar en tiempo real la evolución del proceso de fabricación y reparación asegurando así la calidad de las piezas fabricadas en los distintos casos de estudio analizados. El sistema de monitorización se diseñó y desarrolló mediante el uso de sensores de fibra óptica puntuales (FBGs) y/o distribuidos, junto con sensores de movilidad iónica de corriente continua (DCs), utilizando diferentes estrategias de embebido según el caso de estudio. Para el caso de la fabricación de depósitos, el sistema de monitorización utilizado para la monitorización de la fabricación ha permitido también monitorizar el comportamiento en servicio y extraer información acerca de la integridad estructural.

La implementación de sistemas de monitorización como este, puede llegar a suponer una reduccuón de hasta un 20% el material desechado, y hasta en un 25% los tiempos de ciclo, asegurando la calidad final, y consiguiendo procesos de fabricación robustos y fácilmente reproducibles. Repercutiendo por tanto en una reducción de consumo de materias primas, energia y de los costes de fabricación de componentes [4,5].

2 Desarrollo del sistema de monitorización

El sistema de monitorización desarrollado está basado en la utilización de sensores dieléctricos de corriente continua (DC) desechables, los cuales permiten la monitorización de temperatura y resistencia eléctrica del material, y sensores de fibra óptica. Estos últimos permiten la monitorización simultanea de strain (deformaciones) y de temperatura. Combinando sensores de fibra óptica encapsulados, que únicamente son sensibles a temperatura, y sensores sin encapsular, sensibles a ambas variables, se puede solucionar la problemática de la sensibilidad cruzada que presentan este tipo de sensores, y cuantificar los efectos de ambas variables por separado. Mediante la combinación de estas tecnologías se ha logrado maximizar el potencial del sistema de monitorización, de tal modo que se obtuvo un sistema modular y flexible capaz de ofrecer la máxima resolución adaptada a las exigencias y requerimientos de cada caso.

Las principales fases en las que se subdividió el desarrollo técnico del sistema de monitorización se muestran en la Figura 2, que se presenta a continuación. El primer paso consistió en la correlación del grado de curado (α) de la resina con la señal registrada por los sensores, proceso que se llevó a cabo para cada una de las resinas empleadas. La determinación del grado de curado se llevó a cabo por medio de análisis DSC (Differential Scanning Calorimetry), que permiten cuantificar el grado de curado a través de la cuantificación de la exotermia de reacción de curado.

Una vez concluido el estudio de la evolución físico-química de los materiales durante el proceso de curado, se prosiguió con el estudio del material compuesto, y la replicación de los procesos reales objeto de estudio a escala laboratorio. El objetivo de esta tarea fue el de introducir los sensores (FBG y DC) en los distintos procesos de fabricación estudiados (laminación manual, infusión y filament winding), permitiendo estudiar y caracterizar la sensibilidad de las dos tecnologías de sensores para la detección de los distintos eventos que tienen lugar en los distintos procesos de fabricación y reparación, a la vez que se redefine con mayor precisión la estrategia de colocación de sensores dentro del sistema de fabricación, y su protección frente a posibles daños ocasionados La subsiguiente tarea fue la de establecer una correlación robusta entre los parámetros fundamentales de los procesos de fabricación de materiales compuestos (impregnación de la fibra, curado, exotermia de la reacción, contracción del material,…) y las señalas obtenidas por los sensores. Para ello, se realizó el análisis e interpretación de las señales obtenidas durante las pruebas de fabricación a escala laboratorio que alimentaron el diseño del software de monitorización, permitiendo la obtención de información on-line del proceso de fabricación.

Para el desarrollo de la parte del sistema de monitorización en servicio, es decir, detección de fugas u otros daños en los depósitos de líquidos corrosivos, se utilizaron además de los sensores FBG embebidos, sensores de fibra óptica distribuidos, que permiten obtener un mayor número de puntos de medida a lo largo de la fibra óptica, además esta tecnología permite el empleo resoluciones espaciales muy pequeñas. Estas dos características permiten la monitorización de muchos puntos distintos del componente, y por tanto mejorar la detección de los fallos, utilizando un único sensor de fibra óptica. Los sensores distribuidos también se embebieron durante el proceso de fabricación de los depósitos en las principales capas del cuerpo del depósito, fabricadas por filament winding. Una vez terminado el proceso de fabricación de los depósitos, se realizaron ensayos de presión, generando defectos a propósito para la caracterización y validación de los sensores distribuidos.

Una vez desarrollado y validado el sistema a escala laboratorio, se realizó el salto de escala a un entorno industrial, en el que se realizó la validación definitiva del sistema de monitorización, para los distintos casos de estudio: sector naval (laminación manual), sector eólico (laminación manual e infusión) y sector quimico (filament winding).

3 Validación del sistema de monitorización

La fabricación de los siguientes demostradores tuvo como objetivo la validación del sistema de monitorización desarrollado en un entorno semi-industrial, proceso que se aborda a continuación en mayor grado de detalle.

3.1 Demostrador de sector eólico

En este caso la validación se dividió en dos casos, contemplando tanto el proceso de laminación manual como el de infusión. Este último fue debido al interés de cara a ser un posible sustituto de los procesos de reparación de palas eólicas, que actualmente se realiza mediante laminación manual.

3.1.1 Reparación por laminación manual

En este caso se seleccionaron dos reparaciones de diversa complejidad, para poder evaluar un amplio espectro de daños, y que por tanto fuese representativa del escenario real de trabajo. Una reparación de raiz, y una de borde de ataque, esta última se detalla a continuación en mayor grado de detalle a modo de ejemplo.

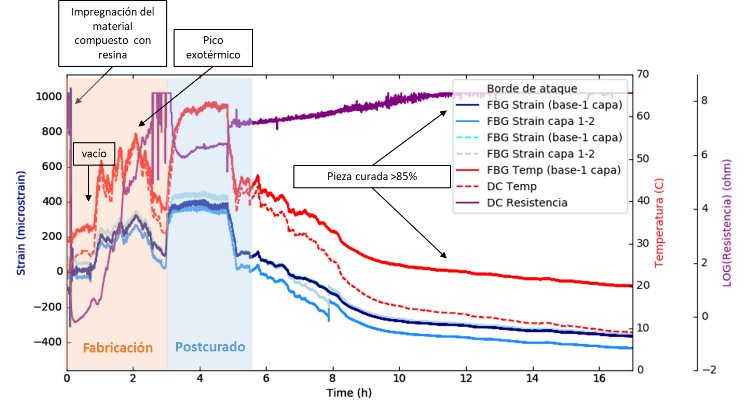

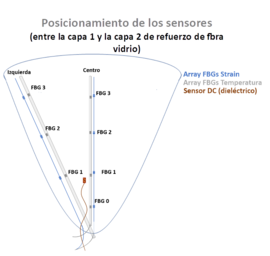

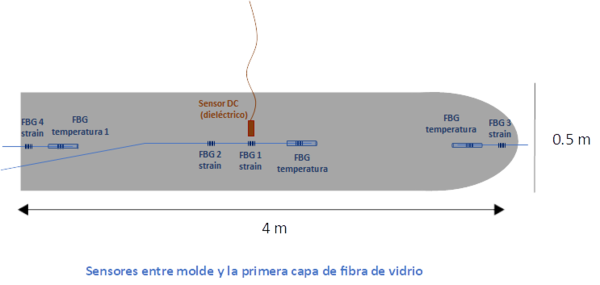

La reparación de borde de ataque se realizó en unas dimensiones de 1x0,5 m, utilizando para la reparación dos telas de fibra de vidrio bidireccional, orientadas relativamente a 0º y resina epoxi Ampreg 30. Para la monitorización del proceso de reparación se emplearon sensores DC y FBGs encapsulados y sin encapsular, ubicándolos según el esquema de la Figura 3.

El proceso de reparación comenzó con el acondicionamiento de la superficie a reparar, tras lo cual se realizó la deposición de resina catalizada de forma manual, alternando capas de refuerzo de fibra de vidrio, con las dimensiones y orientación definidas previamente de cara a alcanzar los requerimientos mecánicos objetivo. A diferencia de procesos de laminación manual convencionales, en este proceso se realiza el embolsado de la reparación y la aplicación de vacío, que se mantiene a lo largo de todo el proceso de curado. Esto permite eliminar el excedente de resina catalizada depositada y mejorar la compactación de la fibra. En definitiva, el proceso es muy similar al de infusión, con la salvedad de que la resina se aplica previamente en una etapa de laminación manual, tal y como se observa en la Figura 4.

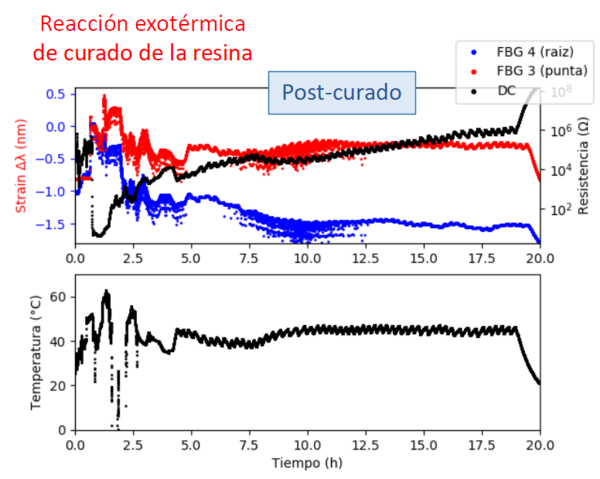

El ciclo de curado aplicado a esta reparación consistió en 2 h a temperatura ambiente y 2 h de curado a 60°C por medio de manta calefactora. Los resultados de la monitorización se muestran en la Figura 5, en donde como se observa, en torno a las 3 h desde el inicio del proceso, se produce el cambio de tendencia del sensor DC, cuya señal sigue aumentando, pero de forma mucho más lenta. Este comportamiento también se muestra en las FBGs de temperatura, en donde la temperatura se observa que desciende, lo cual se asocia al fin de la exotermia de reacción de curado. También se observa claramente el momento de aplicación de calor externo durante la fase de postcurado, y como tras este, el strain cae de forma drástica y permanece estable, comportamiento asociado al curado completo del material, y que además se ha observado que se mantiene para ambas capas, indicando un curado homogéneo.

3.1.2 Fabricación por infusión

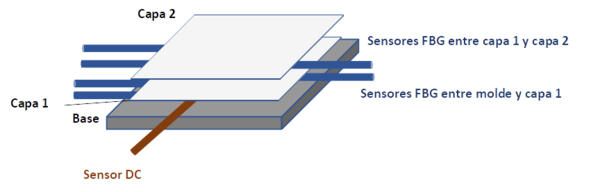

Dentro de este caso de estudio, también se validó el sistema de monitorización para el proceso de infusión, realizando dos demostradores de distintos tamaño y complejidad, para evaluar posibles defectos asociadas al proceso de escalado. Por su tamaño, el demostrador de mayor importancia fue el infusionado de una concha de pala de aerogenerador de 4 m de longitud y 0,5 m de ancho, empleando como refuerzo fibra de vidrio bidireccional y resina epoxi Prime 2. En este caso el demostrador estuvo constituido por dos capas de refuerzo, posicionándose los sensores conforme el esquema de la Figura 6.

Figura 6. Esquema del posicionamiento de sensores en la fabricación de una sección de pala por infusión.

En este caso el ciclo de curado consistió en 2 h a temperatura ambiente, 16 h de postcurado a 50°C por medio de manta calefactora, y realizando la entrada de resina por medio de la aplicación de -1 atm de vacío, tal y como se muestra en la Figura 7.

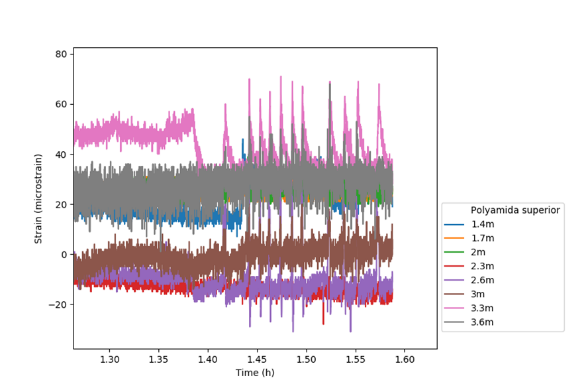

Pese al fallo de algunos de los sensores utilizados para la monitorización, se validó la estrategia de encapsulamiento, posicionamiento y monitorización, observándose que el sistema es compatible con este proceso de fabricación y que es sensible a los distintos eventos que tienen lugar durante la fabricación, tal y como se muestra en la Figura 8. En este caso, según los resultados, el curado completo de la pieza se produce a las 15 h, por lo que el proceso de fabricación es susceptible de optimizarse, y en este caso se podría haber reducido en 5 h.

Figura 8. Resultados de la monitorización del demostrador de infusión de pala de grandes dimensiones (sensores entre molde y primera capa de refuerzo).

En este caso, la multitud de sensores FBGs de strain utilizados, permite realizar un mapeado de los esfuerzos, observándose mayor esfuerzo allí donde la geometría es más compleja, además de detectar el pico exotérmico en torno a las 2,5 h, validando la capacidad del sistema de ser sensible a la entrada de resina, la detección de fallos de vacío o falta de impregnación entre otros.

El demostrador del sistema de monitorización para el caso del sector naval consistió en la fabricación de una embarcación de pequeñas dimensiones (3 m de longitud y 1,5 m de ancho), utilizando refuerzo de Mat de hilos cortados de fibra de vidrio de 450 g/m² y tejido de fibra de vidrio biaxial (WRS800M450), junto con la resina de poliéster Crystic 489 PABTLV, catalizada con Luperox K12G.

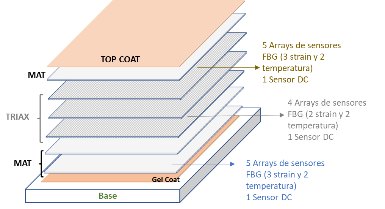

En este caso el demostrador consistió en la laminación manual de un conjunto de capas de refuerzo de fibra de vidrio, entre las cuales se realizó el embebido de un total de 3 sensores DC y 48 sensores FBG. El demostrador constó de seis capas de refuerzo (2 capas de MAT+ 3 tejido biaxial + 1 MAT), laminándose estas de dos en dos para limitar la exotermia, y embebiéndose sensores entre medias de cada una de estas 2 capas, laminadas de forma simultánea. Esta distribución de los sensores dentro del estratificado del demostrador se muestra en la Figura 9, para los sensores integrados entre las capas 1 y 2 de refuerzo bidireccional (capas 3 y 4 del demostrador).

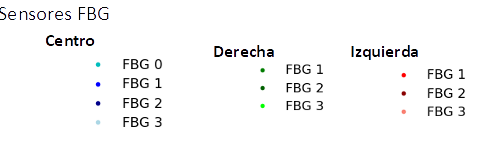

La fabricación completa del demostrador requirió de un total de 4 días, para así abarcar el proceso de fabricación y desmoldeo de la embarcación, realizándose el curado sin aplicación de calor externo (curado a condiciones ambientales). Los sensores DC se posicionaron en la zona central, para contrastar la evolución del curado con la señal medida por los sensores FBGs, posicionados en arrays de cuatro o tres sensores.

En el primero de estos días se aplicó el gel-coat sobre el molde, con un tiempo de secado de varias horas, dado que de no estar suficientemente curada esta capa cuando se realiza la aplicación de la resina, se pueden producir defectos superficiales. Una vez esta capa se consideró válida para la aplicación de laminación manual de la resina catalizada, se procedió a la laminación manual de las capas de refuerzo (Figura 10). En este caso, este primer día se realizó la laminación manual de las dos primeras capas de refuerzo, junto con el correspondiente embebido de sensores entre estas. El segundo día de fabricación se realizó la aplicación de otras dos capas de refuerzo, por medio de laminación manual, nuevamente con el correspondiente embebido de sensores entre estas. En este caso, una vez se observó que se había superado el pico exotérmico de estas capas (capa 3 y 4), se procedió a la laminación de las dos últimas capas (capa 5 y 6). La laminación conjunta de cuatro capas de refuerzo implicaría una elevadísima exotermia debido a la acumulación de resina catalizada, y por tanto del calor liberado durante la reacción de curado, que podría ocasionar daños en el material y mermar las prestaciones mecánicas del componente.

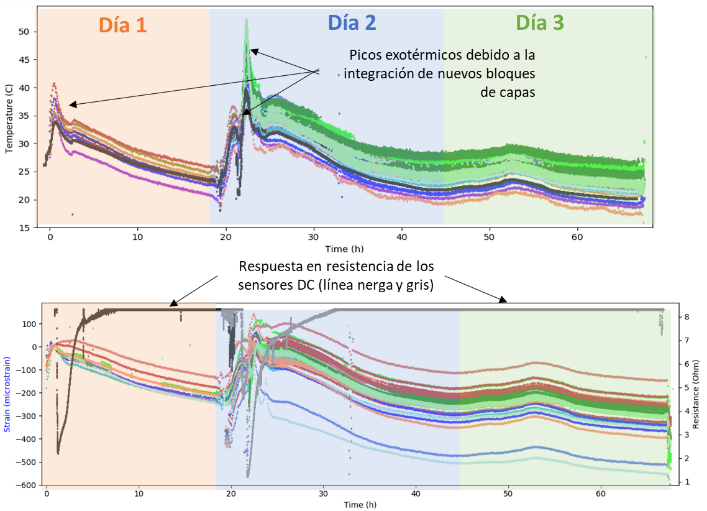

Los resultados de la monitorización del curado de este demostrador se analizaron por capas y días. A modo de ejemplo, en la Figura 11 se muestran los resultados de los sensores integrados entre las capas 1 y 2, es decir, los primeros sensores integrados en el demostrador, y que por tanto, monitorizaron el proceso al completo.

|

|

Como se puede observar, los sensores FBG embebidos en entre estas capas monitorizaron el proceso de fabricación completo de la embarcación, que se alargó durante 3 días. En las primeras horas se observó una elevación en la temperatura, al igual que de strain, comportamiento que se asocia a la exotermia de la reacción de curado de estas dos primeras capas laminadas, verificándose nuevamente la capacidad de detección de esos eventos independientemente del salto de escala.

En torno a las 21-35 horas se observan dos nuevos picos de temperatura y strain, que se corresponden a la exotermia del curado de las capas de refuerzo laminadas el segundo día de fabricación (capas 3 y 4). El primer pico, que se produce en torno a las 21 h, está asociado a la exotermia del curado de las dos primeras capas laminadas el segundo día de fabricación (capa 3 y 4). Mientras que el segundo pico, que se produce en torno a las 25 h, está asociado a la exotermia del curado de las dos capas restantes (capa 5 y 6). Observando estos resultados, se comprueba como los sensores embebidos en las primeras capas del demostrador son sensibles a la exotermia de las capas laminadas con posterioridad, dando información del conjunto del demostrador.

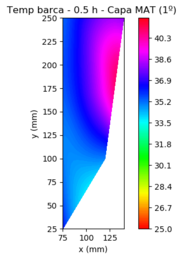

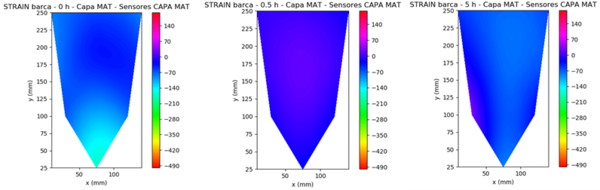

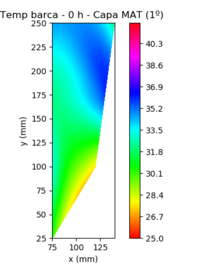

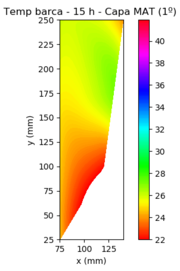

A partir de la evolución del gradiente de temperatura medido por las FBGs, se realizaron mapas de temperatura de la embarcación, tal y como se muestra en la Figura 12. En esta media sección de la embarcación, se observa como las temperaturas alcanzadas en el lateral fueron ligeramente superiores a las alcanzadas en el centro de la barca, no llegando a superar en ningún momento los 5°C de diferencia. Esto es debido a que se comenzó a laminar por el lateral, no por el centro.

|

|

De igual forma, la variación de strain o deformación monitorizada por las FBGs, permitió la creación de mapas de deformación, igualmente útiles para evaluar el grado de curado y su homogeneidad (Figura 12).

La realización de este demostrador permitió obtener importantes conclusiones e implementar lecciones aprendidas de cara a la futura implantación del sistema de monitorización a nivel industrial. Entre ellas, cabe destacar la consistencia de la respuesta de todos los sensores, tanto entre sí, como con respecto a lo obtenido en pruebas previas.

También cabe destacar que las capas de refuerzo 3 y 4 presentan mayores tiempos de curado, lo que podría deberse al efecto de la laminación de las capas 5 y 6, 2 h después de la laminación de las primeras. Esto pone de manifiesto, la importancia de la secuencia de laminación, y de los tiempos de espera entre laminaciones, dado que condicionan los tiempos de curado, y la calidad final de la pieza.

Otro punto para destacar de estos resultados es que se observa que la última capa laminada, es la que presenta mayores deformaciones, lo que podría deberse al efecto de las restantes capas anteriormente laminadas, y que está en contacto directo con el aire durante la fase de curado.

En cualquier caso, se verifica claramente la capacidad de los sensores de detectar y monitorizar el proceso de curado, y de medir no homogeneidades de temperatura o deformación.

3.3 Demostrador de sector químico

La monitorización de depósitos de almacenamiento fabricados mediante filament winding, es uno de los casos de estudio del proyecto NERO.

Como demostrador de este caso de estudio, se seleccionó un depósito de doble pared, con unas dimensiones de 1,5 m de altura y 1 m de diámetro, utilizando para ello la resina ATLAC 430 catalizada con EURONOX MEKP. Para su monitorización se emplearon sensores DC desechables, los cuales permiten la monitorización de temperatura y resistencia eléctrica del material, y sensores de fibra óptica que permiten la monitorización de variaciones de temperatura y deformación. Concretamente se utilizaron dos tipos distintos de sensores FOS:

- Sensores puntuales (FBG): estos sensores miden a lo largo de 5 mm, distribuyéndose a lo largo de puntos específicos de la fibra óptica, y solo en esos 5 mm del total de la fibra, son sensibles a variaciones de temperatura y strain.

- Sensores distribuidos (dispersión Rayleigh): en este caso el sensor es toda la longitud de fibra óptica, siendo capaz de obtener medidas con una resolución espacial de 0,6 mm para una distancia total de monitorización de hasta 10m. Esto implica que se pueden monitorizar miles puntos a lo largo de una fibra óptica empleando ese espaciado.

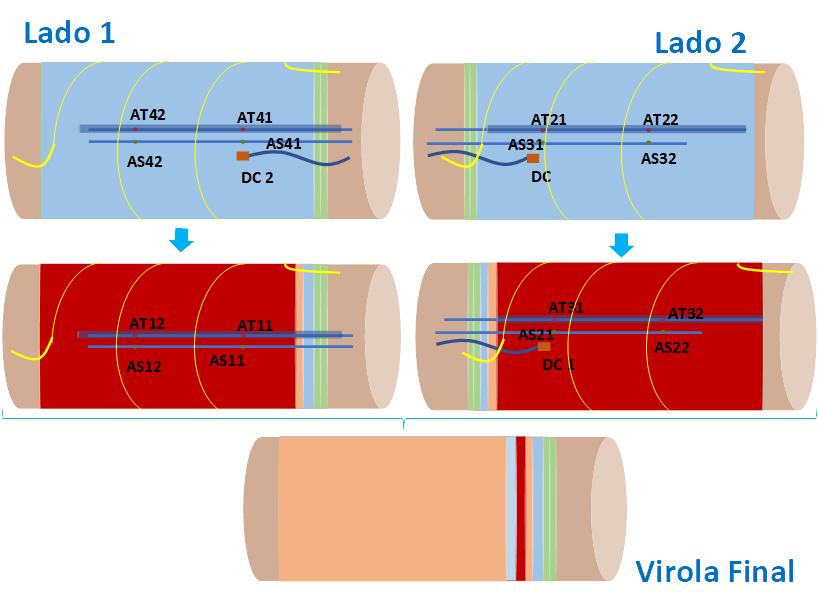

Estos sensores se embebieron tanto en la virola (parte cilíndrica del depósito), como en las uniones de esta con los fondos superior e inferior. El posicionamiento de estos sensores dentro de la virola se muestra de forma esquemática en la Figura 13, en donde, cómo se puede observar, se realizó el embebido de sensores en las dos paredes del tanque, delimitadas por el parabeam, que actúa como barrera de aire, dando la función de doble pared. La fibra distribuida se embebió de forma manual, enrollándola a lo largo de la virola del tanque, mientras que los restantes sensores, se posicionaron por duplicado, en ambos laterales del depósito. Embebiéndose sensores FBG de deformación (ASX, strain) y de temperatura (ATX), concretamente dos sensores de cada tipo, posicionándolos de forma enfrentada dentro de cada una de las paredes. Además, se embebieron 3 sensores DC, cada uno de ellos al lado del primer sensor FBG de strain de cada uno de los arrays embebidos en la virola, tal y como se muestra en el esquema.

Estos sensores se posicionaron en la primera pared, tras las primeras capas de refuerzo laminadas manualmente, y previo a la aplicación de filament winding, y en el caso de la segunda pared, tras la aplicación del parabeam, y previo a la aplicación de las restantes capas que constituyen el depósito.

Los sensores también se integraron en las uniones entre virola y fondos, dado que son puntos de especial importancia, ya que son los puntos más sensibles a las fugas, para la posterior monitorización del componente en servicio.

El ciclo de curado aplicado en este caso fue de 6 días de curado a temperatura ambiente, y un posterior postcurado por medio de cañón de aire caliente, durante 20 min y con una temperatura objetivo de 80°C. La prolongación del ciclo de curado a temperatura ambiente se debió a la complejidad del ensamblado de los componentes, en gran parte debido al gran número de sensores integrados en este demostrador. Además, en este caso, fue necesaria la disminución del tiempo de postcurado, debido a la detección de daños en el depósito, a causa de sobrepasarse la temperatura fijada como objetivo, tal y como se verá posteriormente con mayor grado de detalle.

La fabricación de este demostrador comenzó por la protección del molde con film desmoldeante transparente, continuando por la laminación manual de 4 capas de refuerzo no orientado. Las dos primeras capas fueron de un refuerzo de bajo gramaje, y las dos últimas de un refuerzo de gramaje superior, pero todas ellas laminadas manualmente por medio de rodillo. Tras estas capas se procedió al posicionamiento de los sensores, prestando especial atención a su protección en los extremos de la virola, que se sometieron a un proceso de corte, con el fin de poder acceder a la capa de parabeam, y conectar esta con la cámara de aire de los fondos, generando una única cámara común que interconecta a todo el depósito. En este caso la protección de los sensores en las zonas a cortar se realizó mediante tubería de nylon de 4 mm de diámetro, con el fin de evitar el corte de los cables de conexión de los sensores, durante el corte de la virola.

Una vez posicionados los sensores, se aplicaron las pertinentes capas de filament winding, que en este caso fueron: 1 pasada radial de ida a 0°, 2 pasadas helicoidales a ±60°, y una única pasada radial a 0°. Prosiguiendo con la aplicación del parabeam, responsable de la formación de una la cámara de aire, y que por tanto el tanque se catalogue como de doble pared. Esta capa, que se aplicó mediante laminación manual por medio de rodillo, constituyó la última capa laminada durante el primer día de fabricación del depósito.

El segundo día de fabricación comenzó con el posicionamiento de los sensores que monitorizaron esta segunda pared del depósito. Tras su posicionamiento, siguiendo la misma estrategia que para los sensores embebidos en la primera pared, se procedió a la laminación manual de una capa de refuerzo de bajo gramaje. Después de la cual se aplicó filament winding, concretamente, se realizó una pasada radial a 0°, 1 helicoidal a 60° y 3 pasadas radiales a 0°. Con esto se completó la fabricación de la virola, no avanzándose en la fabricación en los 2 días consecutivos, por no ser laborables.

El 5º día de fabricación se continuaron los trabajos de fabricación del demostrador con el desmoldeo de la virola, así como el corte de los bordes mediante radial, evitando las zonas con sensores. Este día también se realizó la fabricación del fondo superior e inferior de tanque, ambos mediante proyección simultánea. En el día 6 los trabajos se centraron en el tratamiento de los bordes de la virola, en donde se encontraban los sensores, lo que requirió de pulir y cortar con equipamiento de pequeñas dimensiones, con el fin de evitar cortar los tubos de protección, y por tanto dañar las conexiones de los sensores. Durante el día 7 de fabricación se completó el pulido de la zona de salida de los sensores de la virola, y se ensamblo el fondo inferior. Para la realización de este ensamblado fue necesario descubrir el parabeam, tanto de la virola como de los fondos, de tal forma que se posiciona cinta de carrocero que comunica la cámara de aire de ambas partes en distintos puntos de la unión. Tras la aplicación de esta cinta, se aplicó masilla, y una vez esta estaba curada se procedió a la laminación manual de capas de refuerzo sobre estas uniones, alternando capas con refuerzo orientado, con capas sin orientación definida. Finalmente, el día 8 se procedió al ensamblado del fondo superior, siguiendo el mismo procedimiento anteriormente descrito, y se realizó el postcurado del depósito por medio de un cañón de aire caliente.

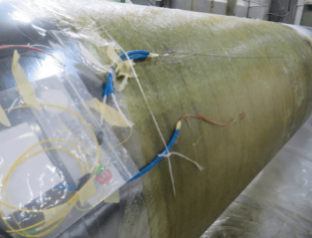

Algunas de las fases más destacables del proceso de fabricación de este demostrador se muestran en la Figura 14, en donde se pueden visualizar secuencias del proceso de fabricación que se alargó durante un total de 9 días, y el aspecto final del demostrador.

Este mismo análisis se realizó para los sensores DC y FBG de strain, cuya señal se muestra en la Figura 15 a lo largo de todo el proceso de fabricación. En base a la respuesta del sensor DC, no se alcanzan elevados porcentajes de curado hasta la realización del postcurado del depósito. De igual forma, los sensores FBG embebidos en la virola, dan un salto en su señal tras la realización del postcurado, produciéndose una drástica caída de los valores tras este aporte de calor externo. En base a estos resultados, pese a no realizarse el postcurado conforme a lo establecido, sí ayudó al curado del material, y debe de implementarse para obtener unas mejores prestaciones mecánicas del componente, asegurando además un curado más homogéneo de la pieza. Además, hay que notar que el demostrador se realizó en unas condiciones ambientales de alto porcentaje de humedad y bajas temperaturas, lo que ralentiza el proceso de curado, como se observa en la respuesta de los sensores DC y FBG.

3.3.1 Validación del sistema de monitorización del comportamiento en servicio

Estos depósitos de doble pared presentan un sistema de control de estanqueidad (diseñado y construido según UNE-EN 13160-1:2017), por lo que se examinan todos y cada uno de los depósitos de doble pared que se fabrican. Este sistema está compuesto por una bomba de vacío y/o inyector de presión (según se aplique presión o vacío), con el que se genera una depresión/sobrepresión en el interior del depósito y con el que se controla y mantiene esa carga/vacío de tal modo que, si existe una fuga en el depósito, el vacío/presión desciende y de este modo se pueden caracterizar las señales de los sensores ante este tipo de solicitaciones.

El objetivo es estudiar el potencial de los FOS para la detección temprana de posibles defectos o fugas en este tipo de depósitos. Para ello, el depósito de doble pared se sometió a un estudio de estanqueidad, y se analizó la respuesta de los sensores de fibra óptica que ya se utilizaron para la monitorización del proceso de fabricación. Los ensayos realizados sobre el demostrador consistieron en introducir aire a diferentes valores de presión en la cámara del depósito y analizar la respuesta de los sensores FOS para detectar los puntos de fuga. Para ello, se mecanizó una parte del fondo superior hasta alcanzar la cámara de aire (parabeam), introduciendo una boquilla por la que acoplar el sistema de presión, y se selló dicha boquilla al depósito, laminando varias capas de fibra de vidrio por encima. Los pulsos de presión (aire) aplicados en el interior de la cámara de aire del depósito fueron de 0,2, 0,4 y 0,6 bar.

A continuación, en la Figura 16, se muestra a modo de ejemplo la respuesta de los sensores FBG y distribuidos embebidos entre las uniones de fondo y virola. Los picos en la respuesta de los sensores se asocian a las pérdidas de presión de la cámara de aire intermedia, pérdidas provocadas por fugas en la cámara de vacío, debidas a los poros provocados alrededor de la salida de los cables de los sensores. De no producirse ninguna fuga, la señal de estos sensores debería permanecer estable, u oscilar de forma mínima.

Por lo tanto, se puede decir que los sensores FOS de strain embebidos son capaces de detectar las pérdidas de estanqueidad de los depósitos de doble pared, y que la mejor zona para embeberlos serían las uniones entre fondos y virolas por ser la más sensible. En cuanto a los sensores distribuidos, se ha observado que aportan una gran cantidad de información y precisión en la detección y localización de la zona de fuga. Debido a que ambos sistemas son sensibles a la detección de fugas, y al menor coste asociado al empleo de los sensores puntuales, se apuesta por esta tecnología para una futura implementación industrial.

4 Conclusiones

Para todos los casos de estudio y demostradores fabricados se verificó la capacidad de ambos tipos de sensores (DC y FOS) de detectar los distintos eventos que tienen lugar durante los procesos de fabricación, ya sea mediante laminación manual, infusión o filament winding. Observándose como la correlación entre la respuesta de los sensores y el avance del curado se mantiene pese al cambio de escala.

A continuación, se recopilan las conclusiones más significativas, que se pueden aplicar a los distintos casos de estudios:

▪ La señal obtenida para los sensores DC y FOS, es coherente y presenta tendencias comunes, verificándose la capacidad de estos sistemas para la monitorización de los procesos objeto de estudio.

▪ Los sensores de strain FBG y DC consiguen identificar los eventos asociados a los procesos de laminación manual, infusión y filament winding, como por ejemplo: impregnación de la fibra, correcta compactación o no, aplicación de calor externo, exotermia de la reacción y avance del grado de curado, entre otros.

▪ Se observa como las condiciones ambientales pueden tener un importante efecto en el avance del curado, por lo cual la implementación de sistemas de monitorización sería clave, dado que permitiría conocer el estado del material en tiempo real.

▪ El número de sensores a integrar debería de ser el mínimo para obtener una información veraz del estado del conjunto del componente a monitorizar. Incrementar demasiado el número de sensores integrados, pese a aportar más información, supone un incremento en la complejidad de los procesos de fabricación, por lo que se ha de alcanzar una solución de compromiso.

▪ Es aconsejable priorizar la monitorización basada en sensores FBG (FOS puntuales), debido a que actúan de forma menos invasiva de lo que lo hacen los sensores DC, y su vez son más económicos que los sensores FOS distribuidos.

En definitiva, el conjunto de pruebas que se han realizado ha permitido optimizar la monitorización de los procesos objeto de estudio en un entorno industrial, y detectar las particularidades de cada caso, tanto en lo que a comportamiento de la señal se refiere, como a las problemáticas y características particulares de la fabricación de cada demostrador.

Agradecimientos

Los autores agradecen el apoyo financiero de la Xunta de Galicia, GAIN y el Fondo Europeo de Desarrollo Regional (IN852A 2016/95).

También agradecer a las empresas que han conformado el consorcio NERO: Galventus Servicios Eólicos S.L, Astilleros Triñanes S.L, Fiberglas S.A, Castro Composites S.L y Tecdesoft S.A por su gran trabajo, buena disposición y la oportunidad que nos han brindado de formar parte de su equipo de trabajo.

Referencias

[1] Distributed optical sensing for monitoring strain evolution during mechanical testing of composite laminates, Polymer Testing, Volume 96,107076, ISSN 0142- 9418 (2021),

https://doi.org/10.1016/j.polymertesting.2021.107076.

[2] M. Kahali, M., Breede, A., Chaloupka “Design, fabrication and embedding of monitoring during composite”, Vol. 243, pp 123-133, 2016.

[3] G. Zhang, Z. Zhou, G. Ding, S. Xu, C. Xie & J. Zhang. Cure monitoring and mechanical properties measurement of carbon fibre-reinforced plastics laminate using embedded fibre Bragg grating sensors, Materials Research Innovations, 19:sup5, S5-718-S5-725, (2015) DOI: 10.1179/1432891714Z.0000000001182

[4] A. Torre-Poza, A. M. R. Pinto, T. Grandal, N. González-Castro, L. Carral, E. Rodríguez-Senín. Challenges of complex monitoring of the curing parameters in coupons for LRI manufacturing. INCAS BULLETIN, pág 203-210 (2021).

[5] G. Kahandawa, J. Epaarachchi, H. Wang and K. Lau, Use of FBG sensors for SHM in aerospace structures, Photonic Sensors, 2(3), 203, (2012).

Document information

Published on 22/01/22

Accepted on 29/12/21

Submitted on 29/12/21

Volume 06 - AEMAC en PROYECTOS EUROPEOS (2022), Issue Núm. 1 - Monográfico Proyectos Europeos, 2022

DOI: 10.23967/r.matcomp.2022.01.010

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?