1 Introducción

Los composites termoestables, a pesar de ser ligeros y poseer una alta resistencia mecánica, son difíciles de reciclar, viéndose su uso muy restringido en ciertos sectores. La reciclabilidad es un punto especialmente importante, un ejemplo de ello es el sector automoción, ya que la Directivas 2000/53/CE sobre vehículos en fin de vida útil tiene por objetivo aumentar la tasa de reutilización, recuperación y reciclaje, y estipula la reutilización obligatoria y el reciclaje de 85% del vehículo, no contemplando la "recuperación de energía" de polímeros como medio para su reciclado.

El peso es un factor importante en el sector de transporte y se debe disminuir para conseguir cumplir los límites de emisión de CO2 que se están definiendo para los distintos continentes [1].En Europa en el sector de automoción para el año 2020 se ha establecido un objetivo de 95 g/km de CO2. Alcanzar los objetivos medioambientales implica una reducción de masa del entorno al 20%. Los composites tienen el potencial para superar tanto al acero como al aluminio, sin embargo, el alto costo de los materiales, la falta de métodos de fabricación para altos volúmenes y la dificultad para el reciclado siguen siendo algunos de los principales factores limitantes para el crecimiento futuro. Mejora el final de la vida útil de los compuestos a través de aportar valor en el reciclaje podría ayudar a mejorar la puntuación global de LCA que aun siendo un reto.

Los composites reforzados con fibra permiten aligerar las estructuras metálicas entre 15 y un 40% en función del tipo de fibra. En el sector de automoción, una de las estrategias más empleadas para el aligeramiento es la sustitución de materiales metálicos por materiales compuestos basados en resinas termoestables. Los beneficios de la ligereza se podrían traducir en un ahorro potencial de 8 millones de toneladas de CO2 al año, calculado suponiendo una reducción de peso teórica del 33% en el 10% de toda la flota de la UE [2].

La legislación medioambiental se está volviendo cada vez más restrictiva, y sólo el impacto medioambiental de los residuos de materiales dispuestos en vertederos está acelerando la urgencia de alcanzar soluciones industriales que presenten una rentabilidad adecuada. El vertedero es una vía de eliminación relativamente barata, pero es la opción de gestión de residuos menos adecuada en virtud de la Directiva marco sobre residuos de la Unión Europea, y se espera que la oposición a ella aumente en los próximos años. Por ejemplo, la opción del vertido ya está prohibida en Alemania, y se espera que otros países de la UE sigan esta tendencia. Durante las últimas dos décadas se han estudiado muchas técnicas de reciclaje diferentes: procesos mecánicos basados principalmente en la trituración y molienda, pirólisis y otros procesos térmicos, y solvólisis o procesos de tratamiento mediante el uso de disolventes. Algunos de ellos, en particular los procesos de pirólisis y de molienda, han alcanzado incluso una escala industrial y son en la actualidad comercialmente explotados. El reciclaje se ha convertido en un tema muy importante en términos de limitar el uso de recursos finitos y la necesidad de gestionar la eliminación de residuos [3].

Es habitual que al final de su vida útil los composites acaben en vertederos o incinerados con el problema ambiental que ello conlleva. Esto unido a que la demanda global de composites va en aumento y que se podría alcanzar una demanda de Plásticos Reforzados con Fibra de Carbono (PRFC) de 175,000 toneladas en 2021, hace necesario el buscar soluciones para el reciclado de la fibra de carbono.

España es una de las potencias europeas en producción de componentes aeronáuticos en fibra de carbono y por lo tanto también lo es en la generación de residuos de PRFC. Estos residuos pueden acabar en vertederos o se puede recuperar la fibra de carbono (FC) mediante pirólisis. En la actualidad existen diversos grados comerciales de FC recuperada mediante el tratamiento por pirólisis de CC y empresas Europeas ya comercializan la fibra y los productos intermedios fabricados a partir de estas, en formato de mantas o mats no tejidos.

Por otro lado, los fabricantes de componentes aeronauticos, generan además residuos de preimpregnados de carbono sin polimerizar, que son altamente contaminantes, y que habitualmente terminan también en vertederos, sin haber sido inertizados con anterioridad.

Es por ello por lo que el hecho de poder desarrollar composites sostenibles para el sector de automoción basados en carbono reciclado y resinas reciclables toma especial relevancia, ya que al final de la vida útil de los componentes se podrían recuperar tanto la resina como la fibra para su posterior reutilización.

Ante esta situación, se abren dos vias de trabajo en el ámbito de los composites sotenibles de carbono, que pueden ayudar a reducir la contaminación y la huella de carbono:

- 1. Composites sostenibles basados en las resinas reciclables y reprocesables junto con las fibras naturales o recicladas (carbono reciclado)

- 2. Aprovechamiento integral de los recortes de prepreg no polimerizados para la fabricación de un producto intermedio tipo SMC/BMC comercializable como materia prima para la fabricación de piezas de automoción, ferrocarril, ocio, deporte, etc.

2 Metodología experimental

2.1 Composites basados en fibra de carbono reciclada y resinas sostenibles

2.1.1 Materiales

Los materiales con los que se ha trabajado han sido los siguientes:

- MAT de carbono reciclado con un gramaje de 200 g/m2

- Resina acrílica reprocesable (Resina 1)

- Resina epoxi natural y reciclable (Resina 2)

Las propiedades mecánicas de la resina acrílica reprocesable [4] (Resina 1) son comparables a cualquier resina termoestable. En este sentido hay que destacar los 76 Mpa de resistencia a tracción, los 3300 MPa de modulo a tracción y un 6 % de elongación a rotura.

La resina acrílica reprocesable tiene la capacidad de que al calentarse se reblandece y se puede conformar con otra geometría diferente. Es decir, se puede desarrollar una lámina reforzada plana y luego con acción de la temperatura postconformarla con otras geometrías.

Las propiedades mecánicas del sistema epoxi reciclable [5] son similares a la resina acrílica reprocesable. En este sentido hay que destacar los 85,7 MPa de resistencia a tracción máxima a la que se podría llegar, los 3800 MPa de modulo a tracción máximos a los que se podrían llegar y un 6,5 % de elongación máxima a rotura.

Los composites obtenidos a partir de la resina epoxi natural reciclable, se pueden reciclar a través de un tratamiento químico, que permite por un lado obtener una resina termoplástica que se puede procesar como tal y por otro lado el material de refuerzo.

2.1.2 Desarrollo de los composites

Se han desarrollado composites con dos capas de MAT de carbono reciclado mediante la tecnología de infusión, con ambas resinas, tal y cómo se muestra en la Figura 1.

La resina 1 es lo suficientemente líquida como para poder realizar una infusión a temperatura ambiente. En cambio, la resina 2 tiene una viscosidad elevada que implica la necesidad de atemperar la resina a 40 ºC antes de realizar la infusión, por ello se ha trabajado en estufa a 40ºC durante el proceso de infusión para evitar el aumento de viscosidad de la resina al entrar en contacto con el molde y la fibra.

En ambos casos, para favorecer el llenado de la placa se ha colocado malla de distribución de flujo en el 75% de la superficie (400x300 mm.), lo que favorece el flujo Interlaminar y se ha trabajo con un vacío de -0,7 bares.

Ambos materiales se han postcurado a 60ºC durante 16 horas.

2.1.3 Caracterización de los composites

Los composites se han caracterizado mecánicamente. Los ensayos normativos llevados a cabo son los siguientes:

- UNE-EN ISO 14125/AC: 2002/A1:2011: Compuestos plásticos reforzados con fibras. Determinación de las propiedades de flexión.

- UNE-EN ISO 14130/1:1999: Materiales compuestos plásticos reforzados con fibras. Determinación de la resistencia a la cizalla interlaminar aparente por el método de ensayo de flexión con poca separación entre apoyos.

- UNE EN ISO 179-1/1eU:2011: Plásticos. Determinación de las propiedades al impacto Charpy. Parte 1: Ensayo de impacto no instrumentado.

2.1.4 Reprocesado y reciclado de los composites

La resina acrílica reprocesable tiene la capacidad de que al calentarse se reblandece y se puede conformar con otra geometría diferente. Es decir, se puede desarrollar una lámina reforzada plana y luego con acción de la temperatura postconformarla con otras geometrías, a una temperatura de 201 ºC,

La resina epoxi reciclable, se tiene que reciclar mediante métodos químicos, resultando por uno lado, una resina termoplástica, que se puede trabajar como un termoplástico convencional y por otro lado la fibra refuerzo recuperada que se puede volver a reutilizar en diferentes aplicaciones en función de su formato.

2.2 SMC/BMC a partir de recortes de preimpregnado de carbono sin polimerizar

2.2.1 Tratamiento de los recortes de preimpregnados

El tratamiento de los recortes de preimpregnado sin polimerizar abarca diferentes etapas:

- Retirada del film protector

- Triturado de los preimpregnados al tamaño adecuado (máximo 20 mm)

La retirada del film protector se ha llevado a cabo de manera manual. El prepreg de carbono se ha triturado en un molino TRIA, como el que se observa en la Figura 3.

De manera que se ha alimentado el producto a través de la tolva de carga, precipitándose a continuación hacia la cámara de molienda donde es “cortado” por un rotor en el cual se encuentran ubicadas cuchillas templadas. Finalmente, una malla perforada situada bajo el rotor permite a la muestra fluir hacia el dispositivo de descarga (pequeño contenedor). El diámetro de las perforaciones de la criba determina el tamaño final de partícula del material (20 mm).

2.2.2 Desarrollo del BMC

El BMC se desarrolla en una amasadora industrial de 100 litros de capacidad (marca Gruber Hermanos) junto con la formulación de resina. La proporción de mezcla (en partes) será la siguiente: 15 de formulación de resina epoxi y 85 de triturado de carbono.

Durante el proceso de homogeneización de la muestra (ver Figura 4) se observa cómo las fibras de carbono del residuo se impregnan correctamente con la formulación seleccionada, obteniendo un producto final con buen aspecto.

2.2.3 Procesado de los composites

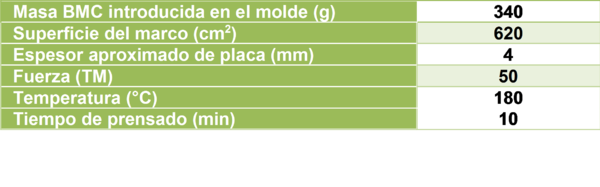

Una vez obtenida la mezcla de BMC, se ha procedido a la compresión de la misma en prensa hidráulica (ver Figura 5), fijando las variables de ensayo expuestas en la Tabla 1, con objeto de obtener un prototipo final en forma de placa rectangular. Previamente al prensado, se comprime ligeramente la muestra en frío para que disminuya su volumen y pueda ser procesada posteriormente con facilidad.

2.2.4 Caracterización de los composites

Los composites se han caracterizado mecánicamente. Los ensayos normativos llevados a cabo son los siguientes:

- UNE-EN ISO 14125/AC: 2002/A1:2011: Compuestos plásticos reforzados con fibras. Determinación de las propiedades de flexión.

- Determinación del % en Fibra de carbono . ASTM D 3117/15. Standard Test Methods for Constituent Content of Composite Materials

- Determinación de la densidad UNE-EN ISO 1183-1:2004. Métodos para determinar la densidad de plásticos no celulares.

3 Resultados y discusión

3.1 Composites basados en fibra de carbono reciclada y resinas sostenibles

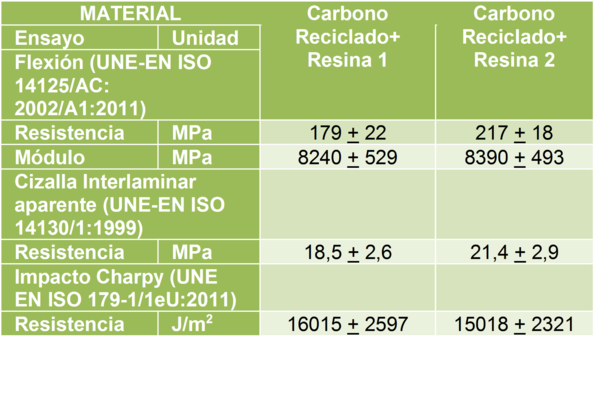

Con la resina epoxi reciclable (Resina 2) se ha logrado un composite con una resistencia a flexión de 217 MPa, un módulo a flexión de 8390 MPa, una resistencia a cizalla interlaminar de 21,94 MPa y una resistencia a impacto Charpy de 15.018 J/m2, que resulta apto para su uso en aplicaciones semiestructurales del sector automoción, tal y como se puede observar en los resultados incluidos en la Tabla 2.

Este composite tiene un porcentaje de fibra de carbono de aproximadamente el 24 % en peso, dado que la manta de carbono tiene un coste de aproximadamente 20 €/kilo y la resina recicable tiene un coste de 9€/kilo, el precio final de un composite de este tipo sería de 12,2 € en lo que a materias primas se refiere. Este coste es elevado para las demandes actuales del sector de automoción, pero con el avance de la tecnología se ajustará en un futuro no muy lejano.

Al llevar a cabo el reciclado químico de la resina epoxi reciclable (resina 2), se ha observado que en un composite de fibra de carbono el rendimiento del proceso de recuperación es aproximadamente del 86,6%, de manera que, si se parte de 100 gramos de composite, con un % de fibra de aproximadamente el 15 % en peso, se recuperan aproximadamente 73 gramos de resina.

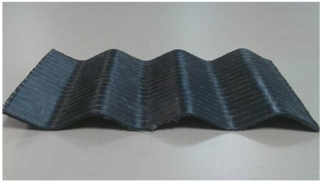

Por otro lado, se ha comprobado que después de realizar placas de la resina reoprocesables (resina 1) reforzada con fibra de carbono, con acción de la temperatura es posible postconformarla con otras geometrías, a una temperatura de 201 ºC, tal y como se muestra en la Figura 7.

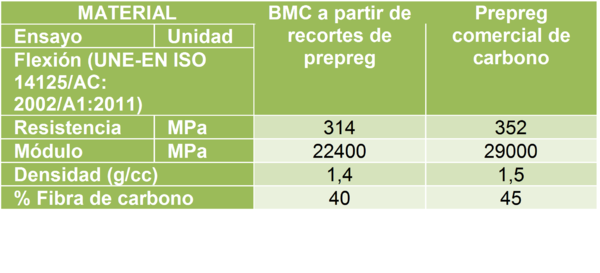

3.2 SMC/BMC a partir de recortes de preimpregnado de carbono sin polimerizar

Se ha caracterizado la placa de BMC obtenida, obteniéndose los resultados que se recogen en la Tabla 3.

De estos resultados se desprende que el material desarrollado tiene unas prestaciones mecánicas elevadas, muy cercanas a las de un prepreg de carbono comercial, dado que para analizar los datos es necesario tener en cuenta la diferencia del % de fibra de carbono en los materiales comparados.

4 Conclusiones

Es evidente que dado que las directivas medioambientales cada vez son más restrictivas en el ámbito de los composites es necesario avanzar en el reciclado de estos, para gestionar de manera adecuada tanto los materiales al final de su vida útil como los residuos generados durante su procesado. Esto cobra mayor relevancia cuando se trata de composites de carbono, ya que el carbono virgen tiene un coste elevado y ya que la utilización de fibra de carbono permite reducir un peso considerable en los componentes.

En los desarrollos llevados a cabo se ha podido observar que las dos vías estudiadas para el reciclado tanto de componentes como de mermas de fabricación son viables:

- Un composite de carbono fuera de uso se puede someter a un tratamiento de pirólisis que permite recuperar la fibra de carbono, de manera que con esta fibra se pueden generar nuevos tejidos no tejidos de carbono aplicables a los diferentes procesos de transformación de materiales compuestos

- Los recortes de preimpregnados de carbono de las mermas de producción de la industria aeronáutica, se pueden triturar y reutilizar para el desarrollo de SMC/BMC

Las principales conclusiones obtenidas de este desarrollo son las que se detallan a continuación:

- Con un MAT de carbono reciclado comercial y una resina reciclable de naturaleza epoxi, se ha desarrollado un composite sostenible por infusión con una resistencia a flexión de 217 MPa, un módulo a flexión de 8390 MPa, una resistencia a cizalla interlaminar de 21,94 MPa y una resistencia a impacto Charpy de 15.018 J/m2, que resulta apto para su uso en aplicaciones semiestructurales del sector automoción

- A partir de recortes de preimpregnados de carbono sin polimerizar provenientes del sector aeronaútico se ha desarrollado un composite de BMC, en cuya formulación hay un 85% de material reciclado, con una resistencia a flexión de 314 MPa y un módulo a flexión de 22400 MPa, comparables a las prestaciones mecánicas de un preimpregnado de carbono comercial.

Agradecimientos

El proyecto C-RECYCLING subvencionado en la convocatoria ECOINNOVACION 2017 de IHOBE (Sociedad pública de gestión ambiental del gobierno vasco) en el Marco de los Proyectos Eco-Innovación que son parte del Plan de Ciencia, Tecnología e Innovación de Euskadi (PCTI2020) y cuenta además con la cofinanciación de fondo Europeo de Desarrollo Regional (FEDER) y el proyecto ACTIMAT subvencionado en la convocatoria ELKARTEK 2018 del GOVA, han permitido realizar el desarrollo anteriormente descrito.

Referencias

[1] Towards eco-friendlier automotive composites” Laboratory of Polymer and Composite Technology (LTC) Ecole Polytechnique Fédérale de Lausanne (EPFL) Lausanne, Switzerland. JEC 2012

[2] www.eea.europa.eu/data-and-maps/figures/variation-of-co2-emissions-from-1

[3] Molgaard C. Environmental impacts by disposal of plastic from municipal solid waste. Resour Conservation Recycl 1995; 15:51-63.

[4] 2014 SPE® ACCE Presentation Dana Swan, Pierre Gerard September, 10th 2014 NOVEL “Reactively polymerized liquid thermoplastic resins process like thermosets but offer post-mold thermoformability, weldability, recyclability”

Document information

Published on 11/05/22

Accepted on 11/05/22

Submitted on 11/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.019

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?