ABSTRACT

The final benefits obtained in plastic parts made with the commonly used 3D printing technologies (extrusion, laser sintering, photopolymerizable resin bath, inkjet) depend on the nature of the materials used, and the variables and printing strategies followed for obtaining the parts. In the present study, working with filament extrusion technology, the development of hybrid polymeric structures has been analysed with the purpose of being used as moulds for plastic and composite moulding processes.

3D printing by thermoplastic extrusion enables the use of a wide catalogue of materials, and facilitates the hybridization of the printed parts, choosing different values for variables such as skin thickness, wall thickness, or the pattern and infill percentage. Acting on the values of these variables, it is possible to generate superficial and internal porosity, or obtain cast parts with solid walls that define the geometric details and the surface finish of the final part. The hybridization study was carried out with PC ABS as a thermoplastic printing matrix and catalysed thermosetting resin as a complementary material. The characteristics of the thermosetting resin used in hybridization can be modulated by formulating its composition, to achieve additional features or functionalities in the printed parts, such as greater thermal or mechanical resistance, to modify their conductivity or thermal or electric insulation characteristics.

Keywords: 3D printing, hybridization, tooling, compression moulding

1. Introducción

Los moldes utilizados en la transformación de composites suelen estar fabricados con acero, aluminio, invar o con composites poliméricos (vidrio epoxi, epoxi-carbono) [1]. La situación ideal es que el material del molde y el material a moldear posean valores del coeficiente de expansión térmica (CTE) lo más parecidos posible [2]. El acero inoxidable 304 ofrece un CTE de 17,3 μm/(m·°C), el aluminio 6061 ofrece valores de 23,6 μm/(m·°C), y el Invar ofrece CTEs en el entorno de 1,2 μm/(m·°C). Una posible ventaja de los moldes basados en composites poliméricos, si son capaces de soportar las condiciones de moldeo, es que pueden ofrecer CTE cercanos a los CTE de las piezas a moldear, por lo que, en la etapa de curado, la contracción y la expansión térmica del molde y de la pieza podrían ser similares, lo cual ayuda a mantener la precisión dimensional de la pieza final [3]. El CTE de los polímeros termoplásticos, dependiendo de la familia específica suele oscilar entre 50 y 140 μm/(m·°C). El CTE de las resinas epoxi varia en el intervalo de los 50 – 80 μm/(m·°C), mientras, que el CTE de un composite de epoxi reforzado con un 50% de fibra de carbono es de 2,1 μm/(m·°C), y de 11,6 μm/(m·°C) cuando el refuerzo es de fibra de vidrio [2].

La aplicación de la impresión 3D en la elaboración de moldes, tiene el potencial de acortar el tiempo de desarrollo y fabricación de estos, sirve para construir utillaje desechable o sacrificable para la obtención de estructuras complejas, o facilita la realización de correcciones rápidas en los diseños de las piezas. Actualmente se está empleando la impresión 3D para fabricar moldes de inyección, soplado, termoformado, rotomoldeo y moldes para trabajar con composites termoestables y preimpregnados en procesos de laminación, infusión y moldeo a vacío para la fabricación de series cortas o individuales de piezas de composite. Las tecnologías de impresión 3D que procesan fotopolímeros (estereolitografía, DLP, inkjet) se han utilizado habitualmente en la impresión de moldes poliméricos para el proceso de inyección de termoplásticos, debido principalmente a que se trata de tecnologías con las que se consigue el mejor acabado superficial y los detalles geométricos más precisos, mientras que en la impresión de moldes para el procesado de composites se está utilizando principalmente la tecnología de extrusión. La impresión 3D por extrusión termoplástica es de las más accesibles y maduras, y cuenta con una amplia gama de equipos, materiales y grados a su disposición.

En los últimos años la impresión 3D por extrusión está avanzado hacia la obtención rápida de piezas impresas de gran tamaño. En este sentido se han desarrollado tecnologías como la “Big Area Additive Manufacturing” (BAAM) [4], o la “Large Scale Additive Manufacturing” (LSAM) [5]. Estas tecnologías se han especializado en la fabricación de piezas plásticas únicas y en la elaboración de moldes y utillajes para su posterior utilización en la fabricación de piezas de composite de gran tamaño. Se trata de tecnologías que imprimen con pellets, que cuentan con boquillas de gran flujo y que incluso compactan los cordones de material una vez depositados para reducir la porosidad y favorecer la unión entre los mismos. Los polímeros termoplásticos que utilizan habitualmente son modificados con fibras cortas o molidas de carbono para aumentar su módulo, reducir el CTE para minimizar la tendencia al alabeo o deformación de las piezas [6]. En España la empresa CNC Bárcenas orienta sus equipos de impresión 3D al gran formato de extrusión de pellets [7]. La estrategia de impresión 3D que se sigue con estas tecnologías se basa en imprimir “preformas o estructuras” que son finalizadas con tratamientos recubrimiento y mecanizado que tienen el objetivo de conseguir el afinado superficial y el ajuste dimensional final. Sin embargo, debido a las altas inversiones que se requieren con estos equipos, son herramientas de acceso difícil para pequeñas o medianas empresas, que tienen que seguir recurriendo a la utilización de impresoras de extrusión de filamento de menor tamaño para conseguir construir moldes impresos.

Entre los procesos de moldeo de composites en los que se utilizan frecuentemente moldes poliméricos, destacan la compresión tanto a alta como a baja presión, y el RTM. En RTM, es habitual trabajar con presiones de moldeo inferiores a 8 bar y tiempos de ciclo por debajo de los 3 minutos, mientras que en el moldeo por compresión de preimpregnados se trabaja con presiones de moldeo entre 5 y 10 bar, temperaturas entre 100ºC y 130 ºC y tiempos de proceso entre los 30 - 200 segundos por milímetro de espesor de la pieza a moldear. Las resinas empleadas en la fabricación de piezas de composite mayoritariamente son grados de resinas de poliéster, viniléster y epoxi. Excepto en aplicaciones aeronáuticas, donde pueden necesitarse resinas epoxi de alta temperatura, resinas cianato, o de bismaleimida que tienen temperaturas de curado de entre 180 ºC y 200 ºC, en la mayoría de las aplicaciones de otros sectores se utilizan habitualmente resinas con temperaturas de curado inferiores a los 120ºC.

Estas especificaciones de presión, temperatura, sumadas a los valores de los coeficientes de expansión térmica, establecen un marco de referencia para los materiales a utilizar en la elaboración de moldes poliméricos si se desea fabricar estos mediante la impresión 3D por extrusión. Los compuestos poliméricos que puedan soportar temperaturas en el entorno de los 120ºC y que ofrezcan valores de CTE próximos a 50 μm / (m·°C) que se aproximan a los valores del aluminio, pueden plantearse como materias primas para la elaboración de moldes a costes razonables por impresión 3D.

Cuando se imprimen piezas de tamaño grande estables dimensionalmente, como es el caso de los moldes impresos, parece razonable seleccionar resinas termoplásticas de naturaleza amorfa para no generar en las piezas zonas con cristalizaciones diferenciales y minimizar efectos de distorsión dimensional.

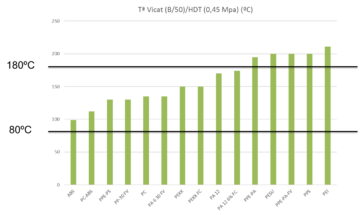

Se conoce el empleo de un termoplástico de altas prestaciones y alto coste como la polieterimida (PEI) en la fabricación por impresión 3D de moldes demostradores para el procesado de composites. Esta resina, en función del grado utilizado ofrece valores de CTE entre 47 μm/(m·°C) y 65 μm/(m·°C). Para moldes poliméricos que vayan a trabajar en el entorno de los 120ºC alternativas de menos coste, como los compuestos de PC/ABS pueden ser una opción atractiva. En compuestos de PC/ABS con porcentajes de entre el 10% y 15% de refuerzo de fibra de vidrio se consiguen respectivamente valores de 48 - 40 μm/(m·°C), similares a los valores de los grados de PEI, utilizados en las experiencias de impresión 3D de moldes poliméricos [8], y si nos fijamos en la resistencia térmica se puede observar en la Figura 1 en la que se establecer un ranking de temperaturas Vicat entre filamentos de impresión 3D, que la primera familia de materiales que supera por un cierto margen el valor de 100ºC de temperatura Vicat, es la que integra a los grados del compuesto de naturaleza amorfa PC/ABS. Con mezclas PC/ABS en función del contenido de cada uno de los componentes de la mezcla se consiguen grados con distintos valores de temperatura Vicat (ASTM D648 -72(A)), que puede oscilar entre los 100º C y los 140ºC. Aumentando la proporción de ABS se reduce el valor de la temperatura Vicat [9], con la proporción del 20% de ABS se consiguen valores de la temperatura Vicat por encima de 130 ºC.

En el proceso de impresión 3D por extrusión, la naturaleza, composición y microestructura de los materiales, así como las variables de impresión 3D utilizadas influyen en las características finales de las piezas obtenidas [10]. Habitualmente la manera más sencilla de mejorar las prestaciones mecánicas de un objeto impreso en 3D con tecnología de extrusión, consiste en aumentar el espesor de la pared y el porcentaje del patrón de relleno utilizado en la construcción del interior de la pieza, siendo este valor la variable más influyente en el comportamiento mecánico de las piezas obtenidas [11] obteniéndose la resistencia máxima cuando el porcentaje de relleno es del 100%. Para el patrón de relleno, se disponen de diversas alternativas de formas: triangular, rectangular, nido de abeja, etc. El patrón utilizado habitualmente es el rectangular rectilíneo, ya que ofrece una estructura resistente en todas las direcciones y es rápida de fabricar al estar las capas colocadas unas perpendiculares sobre las otras, con una orientación a 45º de los hilos depositados, para que los motores que accionan el movimiento de los extrusores en las direcciones X e Y trabajen equilibradamente y puedan desarrollar su máxima velocidad. En el presente trabajo se ha analizado la posibilidad de incrementar las prestaciones térmicas y mecánicas de los moldes polimericos basados en la impresión 3D con PC/ABS recurriendo a la hibridación con resina termoestable de la parte termoplástica del molde, para lo cual se ha elaborado un molde híbrido demostrador y se ha evaluado su comportamiento en un proceso de conformado utilizando un preimpregnado SMC de resina epoxi – carbono.

2. Procedimiento experimental

2.1. Obtención de muestras impresas

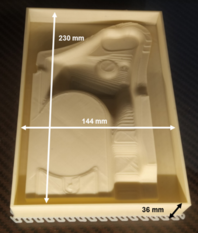

Para la impresión 3D de las muestras de ensayo y de la parte termoplástica del molde demostrador se ha empleado filamento de 2,85 mm de PC/ABS (3NTR) y una impresora industrial 3NTR A2 V2 con extrusor con cabezal con 3 boquillas calientes (hotends), que puede imprimir hasta la temperatura de 450ºC, con cámara de construcción calefacta hasta 90ºC, dimensiones 620 x 355 x 500 mm y bandeja de construcción calefactable hasta la temperatura de 150ºC. La impresora 3NTR ofrece una resolución mecánica de 0,015 mm y una precisión de impresión de hasta 0,05 mm. El diámetro del orificio de la boquilla de extrusión es de 0,4 mm. Se han impreso probetas de 55 mm x 15 mm x 3 mm para la realización de ensayos de flexión y probetas de 13 mm x 13 mm x 25 mm, y de 20 mm x 20 mm x 25 mm para la realización de ensayos de compresión. La parte impresa del molde y sus dimensiones se muestran en la Figura 2. El software de laminación empleado ha sido el Kisslicer pro.

2.2. Obtención de las muestras híbridas

Para mejorar las propiedades mecánicas y de resistencia térmica de las muestras impresas, se ha estudiado su hibridación con resina termoestable catalizada. La hibridación con resina termoestable catalizada de las piezas impresas se ha propuesto como una estrategia para aumentar su respuesta mecánica y térmica por encima de los valores que se conseguirían únicamente mediante la impresión 3D de piezas sólidas no hibridadas. Para realizar la hibridación, se ha aprovechado las capacidades de los softwares de laminación de impresión 3D para generar piezas impresas con distintos patrones y porcentajes de densidad de relleno, altura de capa, valores de espesor de piel y de espesor de pared lateral.

El estudio de hibridación de las piezas impresas, se ha completado con la modelización del comportamiento en compresión de las estructuras hibridas obtenidas mediante colada de resina, para lo cual trabajando con muestras prísmaticas hibridadas de 20 mm x 20 mm x 25 mm, se ha realizado un diseño de experimentos (DOE), seleccionando como variables independientes dos tipos de patrones o estilos de relleno, tres porcentajes de relleno y tres espesores de pared. La variable de respuesta del diseño de experimentos ha sido la resistencia a la compresión

Los niveles escogidos para las variables fueron los siguientes:

- patrones de relleno: rectilíneo-rectangular y octogonal. Estos patrones son los más habituales en impresión 3D con tecnología de extrusión.

- densidad o porcentaje de relleno: 10 %, 16,7 %, y 25 %. Se comprobó que el intervalo definido era adecuado para combinar la impresión 3D con la hibridación con resina.

- espesor de la pared lateral de la pieza impresa: 0,9 mm, 1,4 mm y 2,23 mm

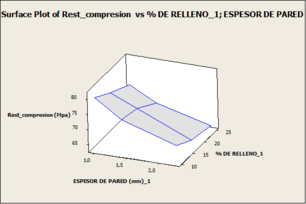

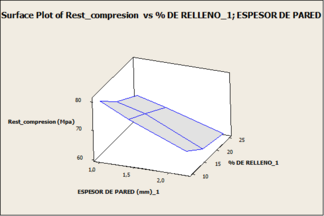

En el diseño de experimentos se ha aplicado la metodología de superficies de respuesta (MSR), para definir gráficamente la combinación de las variables que proporcionan la mejor respuesta en la zona experimental delimitada por los rangos de las variables empleados en los experimentos. Con las gráficas de la superficie de respuesta, se puede comprobar de manera visual como afecta a la resistencia a la compresión, el valor de las variables estudiadas.

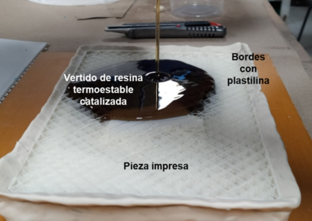

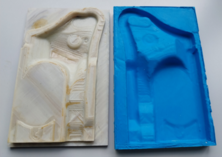

El molde híbrido para el moldeo de composites se ha construido con dos mitades formadas por un lado con un semi molde impreso en PC/ABS e hibridado por colada con resina termoestable catalizada, y por otro lado un semi molde elastómero realizado por colada con silicona. En la Figura 3 se muestra la etapa de hibridación de la parte termoplástica impresa del molde.

2.3. Ensayos de caracterización

Mediante caracterización física, térmica, mecánica y con microscopia SEM se ha comprobado si las estructuras hibridas son capaces de soportar la aplicación de una fuerza de compresión constante, durante un tiempo de aplicación y a unas temperaturas, cuya combinación simulen las condiciones de un ciclo de fabricación por moldeo por compresión, de una pieza basada en un preimpregnado de composite polimérico.

La caracterización de la resistencia mecánica se he realizado empleado una máquina universal de ensayos Shimadzu AG-X 100 kN. Se han realizado ensayos de compresión según la norma ASTM D695-10, utilizando probetas rectangulares de lado 13 mm x 13 mm y altura 25 mm, y probetas de lado 20 mm x 20 mm y altura 25 mm. Se ha trabajado con dos temperaturas de ensayo, 23º C y 90ºC, y se han realizado compresiones a fuerza constante que simulaban presiones de moldeo de 20 bar, durante periodos de tiempo de hasta 30 minutos. La caracterización mediante microscopía electrónica de barrido (SEM) se ha realizado con un microscopio de la casa ZEISS, moldeo EVO50. La técnica se ha utilizado para observar la interfase formada entre la resina termoplástica de impresión y la resina termoestable de hibridación, con vistas a la detección de delaminaciones, y la presencia de porosidad interna en las piezas hibridas y en las piezas de composite elaboradas en la compresión con SMC epoxi-carbono. Así mismo con calorimetría diferencial de barrido (DSC) utilizando un equipo DSC1 Stare System de Mettler se ha caracterizado el grado de polimerización conseguido en las piezas de composite moldeadas. El grado de polimerización y la compactación conseguida en las piezas moldeadas influyen en las prestaciones físicas, dimensionales y mecánicas de estas, obteniéndose los mejores resultados se consiguen cuando el grado de curado es elevado y la compactación es completa. La correcta compactación de las piezas finales y el grado de curado obtenido son indicadores de la funcionalidad del molde hibrido demostrador.

2.4 Evaluación del molde híbrido en el proceso de moldeo

El material utilizado para moldear por compresión piezas de composite, ha consistido en un preimpregnado de SMC epoxi, reforzado con 50% en peso de fibra discontinua de carbono (Verkid PGK 5250-R63) de la empresa ASTAR. Para emular y monitorizar el comportamiento a compresión del molde hibrido se ha utilizado a modo de “prensa” la máquina universal de ensayos ejerciendo la fuerza de compresión. El molde híbrido se ha colocado entre los platos de compresión de la máquina de ensayos y dentro de una cámara térmica en la que con termopares se ha controlado y monitorizado la temperatura aplicada. Con el software de control de la máquina de ensayos se ha podido medir la fuerza de compresión aplicada en cada ciclo de moldeo simulado. El proceso de compresión se ha realizado trabajando entre 90ºC y 120ºC en la cámara térmica, variando la fuerza de compresión entre 9.956 N y 62.830 N, que para la superficie del molde demostrador representa una presión de moldeo de 20 bar, y variando el tiempo de aplicación de la presión de moldeo entre 5 y 30 minutos.

3. Resultados

- 3.1. Modelización del comportamiento a compresión de las estructuras híbridas

En la Tabla 1, se indican los valores de la altura de las muestras híbridas antes y después se ser sometidas a una compresión constante de 20 bar a la temperatura ambiente de 23ºC. Las piezas híbridas soportan las condiciones de compresión sin apenas variar sus dimensiones, no se produce su deformación por compresión. La medida de la deformación de la pieza híbrida se ha realizado con un calibre digital, midiendo la altura de la pieza antes y después del ciclo de compresión. Se ha utilizado este procedimiento al no poder acoplarse, por falta de espacio, un extensómetro para medir el desplazamiento.

| Porcentaje de relleno rectangular (%) | Altura inicial (mm) | Altura final (mm) después de la compresión |

| 10 | 23,33 | 23,33 |

| 16,7 | 23,46 | 23,42 |

| 25 | 23,36 | 23,36 |

Los resultados de la deformación obtenidos al trabajar a la temperatura de 100ºC se indican en la Tabla 2, donde se indican las alturas las piezas híbridas, antes y después de soportar 2 ciclos seguidos de compresión a 20 bar, y 100º C de temperatura durante 30 minutos. Tampoco se ha observado el colapso ni la variación dimensional significativa en las piezas híbridas. Incluso se produce un ligero aumento de la altura final relacionado con la expansión térmica de las muestras a estar sometidas a la temperatura de 100ºC.

| Porcentaje de relleno rectangular (%) | Altura inicial (mm) | Altura final (mm) después del 2º ciclo de compresión |

| 10 | 23,36 | 23,48 |

| 16,7 | 23,49 | 23,23 |

| 25 | 23,32 | 22,82 |

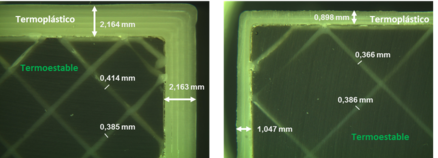

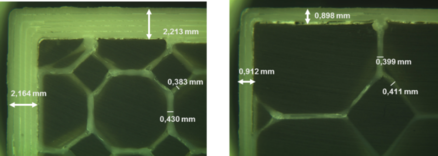

Obervando con lupa binolcular la sección de las piezas hibridadas se aprecia buena interrelación entre el mallado del patrón de relleno de la resina termoplástica de PC/ABS y la resina termoestable polimerizada. No se observa pososidad interna, ni falta de unión entre el mallado de relleno y la resina termoestable añadida. En la Figura 4 se muestra el resultado para el patrón rectangular, y en la Figura 5 se muestra el resultado para el patrón octogonal.

Se ha observado que, en la estructura híbrida, que el aumento del porcentaje de relleno y del espesor de la pared lateral de la pieza impresa, influye negativamente en el valor de la resistencia a la compresión de las piezas híbridas. Aplicando la metodología de superficies de respuesta (MSR) se obtienen las gráficas con las que se comprueba visualmente como afecta a la resistencia a la compresión, el valor de las variables estudiadas en el diseño de experimentos. La superficie de respuesta para el modelo rectilíneo y el modelo octogonal se muestra respectivamente en la Figura 6 y la Figura 7. Las condiciones más favorables para obtener el mejor comportamiento en compresión de las estructuras híbridas se producen en el intervalo del espesor de pared de entre 1 mm y 1,4 mm y el porcentaje del mallado de relleno entre el 10% y el 15%.

A medida que aumenta el valor del porcentaje del patrón de relleno y el espesor de la pared de la pieza impresa, se añade menos cantidad de resina termoestable catalizada al vaciado interior de la pieza termoplástica impresa, y por lo tanto su contribución a la resistencia a la compresión del conjunto de la pieza hibrida, es menor. La resina de naturaleza termoestable aportada a la estructura hibrida, juega un papel clave en la respuesta mecánica de la estructura híbrida, tanto con el patrón de relleno rectangular como con el octogonal. En la región experimental estudiada, se ha observado que con el patrón rectangular del mallado interno de las piezas hibridas, se obtienen mejores resultados en la resistencia a la compresión, que con el patrón octogonal del mallado interno. Las muestras impresas con el estilo octogonal poseen una densidad ligeramente mayor y pesan más con las mismas dimensiones y porcentaje de relleno, que las obtenidas con el patrón rectangular. Para el mismo volumen de pieza impresa, la cantidad que se añade de resina termoestable catalizada en el proceso de hibridación es ligeramente inferior en el caso de las piezas impresas con el patrón octogonal que con el patrón rectangular rectilíneo. Esta circunstancia explica los mejores resultados mecánicos obtenidos en las piezas híbridas basadas en el patrón rectangular rectilíneo. Por otro lado, con el patrón rectilíneo se emplea menos tiempo en la construcción de las piezas impresas. En base a estos resultados en el molde híbrido demostrador se ha empleado el patrón de relleno rectangular rectilíneo con el 10% de porcentaje de relleno.

- 3.2. Evaluación del comportamiento a compresión del molde híbrido

El molde híbrido elaborado se muestra en la Figura 8. Consta de un semi molde rígido impreso en PC/ABS hibridado con resina termoestable catalizada, y de un semi molde de elastómero de silicona, que se cierra sobre el semi molde híbrido rígido. El semi molde elastómero tiene la función de repartir uniformemente y reducir la presión de moldeo necesaria para conformar las piezas de composite que se moldearán con el molde. El molde se ha diseñado para elaborar piezas de 2,5 mm de espesor.

En la Figura 9 se muestra la colocación de las dos mitades del molde híbrido entre los platos de compresión de la máquina de ensayos mecánicos con la que aplica la presión de moldeo.

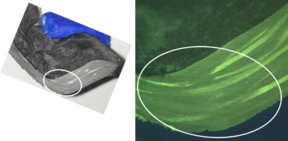

En el proceso de compresión se han evaluado tres temperaturas en la cámara térmica, 90ºC, 110ºC y 120ºC. La compresión se ha realizado a 3 bar, 10 bar, 15 bar, y 20 bar. El tiempo de aplicación de la presión de moldeo evaluado ha sido de 5 y 30 minutos. En las pruebas de moldeo, el molde híbrido consiguió soportar las condiciones de moldeo de 20 bar de presión a la temperatura de 110ºC aplicadas durante 30 minutos. En estas condiciones la superficie termoplástica del molde híbrido alcanzó una temperatura en el intervalo de 100ºC a 103,9ºC, valores próximos al valor de la Tg del PC/ABS. Se ha observado que al trabajar a la temperatura de 120ºC con las mismas condiciones de presión y temperatura se produce la deformación de las zonas de la cavidad del molde ricas en resina termoplástica que por el propio diseño del molde no se encuentran respaldadas por la resina termoestable de hibridación. Estas zonas se encuentran principalmente en las paredes laterales del molde híbrido. En la Figura 10 se ilustra el detalle de una pared lateral del molde, con la zona vertical termoplástica ligeramente colapsada, y la superficie horizontal hibridada que ha conservado su estructura al estar respaldada por la resina termoestable de hibridación.

En la Figura 11 se observa una de las piezas moldeadas recubierta todavía por el film de desmoldeo empleado para evitar el pegado del composite a la piel porosa de la huella del molde.

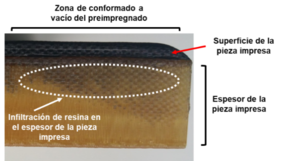

Se podría evitar recurrir al empleo del film de desmoldeo habiendo tratado con un recubrimiento sellante la huella termoplástica del molde. Al moldear un composite sobre la superficie impresa, se puede producir la infiltración de la resina del composite en la misma, tal y como se observa en la Figura 12 en la que trabajando con una superficie de alta resistencia térmica impresa en PEI, se ha aplicado un preimpregnado epoxi mediante vacío a 120ºC.

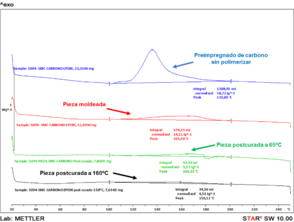

Se ha medido que el grado de polimerización conseguido en las piezas obtenidas mediante la compresión con el molde híbrido. Se consigue un grado del curado por encima del 74%, valor obtenido al comparar las entalpias de curado o polimerización del preimpregnado antes (54,88 J/g) y después de su procesado (14,41 J/g). En la Figura 13, se comprueba que mediante la aplicación de un tratamiento térmico de postcurado se consigue incrementar el grado de polimerización de la pieza moldeada, consiguiéndose un grado del 89,9% después de un tratamiento en estufa a 65º C durante 24 horas, y un 91,7% si el tratamiento es de 160ºC durante 3 horas.

Los datos de la calorimetría, incluso después del postcurado, indican que teóricamente existe una fracción sin polimerizar, aunque el tacto y la rigidez en la pieza moldeada, antes de realizar las etapas de postcurado, es el de una pieza suficientemente polimerizada. Hay que señalar que el material de moldeo utilizado constituye un reto para su moldeo con el molde híbrido con piel de PC/ABS, ya que se trata de un preimpregnado compuesto por una resina epoxi que posee una Tg de 170ºC y su temperatura de moldeo recomendada es de 150ºC, y que la aplicación de tratamientos de postcurado a las piezas de composite es una práctica habitual.

En la Figura 14, se observa una sección de la pieza moldeada, que tiene curvatura y un cambio de espesor. En la zona derecha de la figura se observa con lupa binocular con 10 aumentos, el detalle de la sección. La compactación de la pieza elaborada con el preimpregnado es aparentemente correcta.

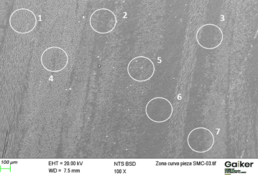

Observando con microscopía electrónica (SEM aumento x 100), una muestra aleaoria de 7 puntos localizados en la misma área en la que previamente se utilizó la lupa binocular, no se ha apreciado la presencia de una porosidad signiifcativa. En la Figura 15 se muestra el mapeado de los puntos seleccionados.

4. Conclusiones

Se ha conseguido la elaboración de un demostrador de molde híbrido para el moldeo por compresión de preimpregnados y se ha comprobado la funcionalidad de este. El molde hibrido ha soportado las condiciones de un ciclo de moldeo de 30 minutos de duración a la temperatura de 110ºC y a la presión de moldeo de 20 bar. La pieza final de composite conseguida en el conformado con el molde híbrido resulta funcional al replicar la geometría del molde, y al poseer un alto grado de compactación y de polimerización. En el proceso de hibridación es posible combinar resinas termoplásticas y termoestables de distinta naturaleza y características, que pueden combinarse para modular a medida las prestaciones finales de las estructuras híbridas. El hecho de utilizar la tecnología de impresión 3D por extrusión termoplástica es una ventaja, ya que se trata de la tecnología aditiva más accesible y madura, y la que cuenta con mayor cantidad de grados de materiales disponibles.

Mediante la selección y formulación a medida, de tanto las resinas reactivas como de las resinas termoplásticas de impresión 3D, se puede conseguir dotar a los productos finales, de funcionalidades adicionales del tipo de conductividad térmica o eléctrica, mejorar el comportamiento frente al fuego, o aumentar la capacidad de aislamiento térmico y acústico mediante la utilización de espumas reactiva en el proceso de hibridación.

Agradecimientos

El presente trabajo está relacionado con los proyectos:

- FUN3D - Desarrollo de materiales innovadores de impresión 3D y post procesos para la construcción de moldes y utillajes funcionales de aplicación industrial - Retos de Colaboración - RTC-2017-6056-5 – Ministerio de Ciencia e Innovación.

- ZE KONP: Procesos de fabricación sostenibles e inteligentes de composites termoplásticos de nueva generación – Programa Elkartek – Gobierno Vasco.

Bibliografía

| [1] | A. Miravete, Procesos de Materiales Compuestos: su tecnología y desarrollos recientes, Reverté, 2018. |

| [2] | J. Galiana, «Guías básicas para elección de material de útil de curado en autoclave para fabricar piezas de composite. CFRP vs INVAR36,» Revista de la asociación española de materiales compuestos, vol. 3, nº 1, pp. 11-25, 2019. |

| [3] | Composites World, «Materials & Processes: Tooling for composites,» 5 7 2022. https://www.compositesworld.com/articles/tooling. |

| [4] | Additive Engineering solutions, «Baam 3D printing services,» 2 11 2022. https://www.additiveeng.com/baam/. |

| [5] | Thermwood, «Lsam - Large Scale Additive Manufacturing,» 2 11 2022. https://www.thermwood.com/lsam_home.htm. |

| [6] | W. Composites, «Cutting the cost and time for tooling of composites,» 2020. |

| [7] | CNC Barcenas, «Impresoras 3D Industriales,» 2 11 2023. https://discovery3dprinter.com/es/inicio/. |

| [8] | Stratasys-Ultem, «Stratasys - Ultem 1010 resin,» 1 11 2022. https://www.stratasys.com/siteassets/materials/materials-catalog/fdm-materials/ultem1010/mds_fdm_ultem-1010-resin_0921a.pdf?v=48e257. |

| [9] | R. Krache y I. Debbah, «Some mechanical and thermal properties of PC/ABS blends,» Materials sciences and applications, vol. 2, pp. 404 - 410, 2011. |

| [10] | F. Bähra y E. Westkämper, «Correlations between Influencing Parameters and Quality Properties of Components Produced by Fused Deposition Modeling,» Procedia CIRP, vol. 72, pp. 1214 -1219, 2008. |

| [11] | L. Aufray, P. Gouge y L. Hattali, «Design of experiment analysis on tensile properties of PLA samples,» The International Journal of Advanced Manufacturing Technology, vol. 118, pp. 4123 - 4137, 2022. |

Document information

Published on 15/10/23

Accepted on 18/06/23

Submitted on 18/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 2 - Fabricación y Aplicaciones Industriales - Sostenibilidad y Reciclaje., 2023

DOI: 10.23967/r.matcomp.2024.02.09

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?