1. Introducción

Se prevé que el uso de materiales compuestos poliméricos reforzados con fibra (del inglés, FRPC) en estructuras ligeras aumentará considerablemente la eficiencia energética y la conservación de los recursos. En este sentido, las constantes demandas de vehículos de bajo consumo y las normativas medioambientales sobre bajas emisiones de CO2 impulsan el crecimiento del mercado de los materiales compuestos. Entre los diferentes FRPC, los compuestos epoxídicos termoestables reforzados con vidrio o carbono suelen ser los elegidos para aplicaciones estructurales. En general, los epoxis superan a la mayoría de los demás tipos de resinas en cuanto a propiedades mecánicas y resistencia a la degradación medioambiental, lo que lleva a su uso casi exclusivo en componentes aeronáuticos. Otras ventajas son sus buenas propiedades térmicas, alta resistencia al agua, baja contracción, etc. Sin embargo, debido a su naturaleza termoestable, los compuestos epoxídicos también presentan algunos inconvenientes muy importantes: una vez que un compuesto termoestable está curado, no se puede volver a moldear, remodelar o disolver y, por lo tanto, su reciclado o reparación es extremadamente difícil. Además, los procesos de fabricación de composites se centran en producciones de volumen bajo-medio, debido a los tiempos de curado relativamente largos para formar químicamente la red de polímeros.

La introducción de la química covalente dinámica [1] genera muchas propiedades "inteligentes", que llevan a conceptos como dinámeros [2], [3], redes covalentes adaptables (CAN) [4], [5], [6] o vitrímeros [7] como un tema candente en la ciencia de polímeros y materiales. Algunas de las limitaciones de los FRPC termoestables podrían ser superadas según este último concepto, promovido por Leibler y sus colaboradores [7]. Se trataría de introducir enlaces intercambiables dentro de la red polimérica, estos enlaces podrían reordenarse por efecto de algún estimulo externo como la temperatura sin comprometer la integridad de la red. Esto daría lugar a una nueva generación de polímeros y compuestos termoestables que poseen nuevas propiedades sin precedentes, como la reprocesabilidad, la reciclabilidad o reparabilidad, al tiempo que mantienen su alto rendimiento, lo que se conoce como "tecnología 3R".

Existen multitud de químicas dinámicas que dan lugar a una plétora de materiales [8], [9], [10]. En este sentido, Cidetec ha desarrollado un sistema innovador y pionero de resina epoxi a base de éter diglicidílico de bisfenol A (DGEBA) (número de solicitud de patente EP14382184.1, 2014), mediante el uso de un sistema de reticulación dinámico y reversible basado en un endurecedor que contiene un grupo químico reversible (disulfuro aromático) en sustitución de las diaminas tradicionales. El uso de esta resina en la fabricación de materiales compuestos permite el desarrollo de materiales compuestos termoestables reprocesables, reciclables y reparables (3R). Cidetec ya utilizó la DGEBA como matriz epoxídica para fabricar materiales compuestos 3R reforzados con fibra de carbono [11], [12] y, en un trabajo más reciente [13], Cidetec utilizó resinas epoxídicas totalmente biobasadas (eter diglicidílico de alcohol vanílico (DGEVA) y tris epoxídico de cloroglucinol (PHTE)) para la preparación de matrices de resina epoxídica para su uso en FRPC.

Los materiales compuestos, son de gran interés en diversos sectores como la energía, el transporte o la construcción y se pueden producir mediante los métodos tradicionales de fabricación de materiales compuestos. Uno de estos métodos de fabricación es el uso de preimpregnados. Sin embargo, se trata de un proceso intensivo en mano de obra y de alto coste. Además, la matriz epoxídica que se emplea en los prepregs, que está parcialmente curada (denominada fase B) y pegajosa, requiere que sean almacenados en frio (refrigerados o congelados) y, una vez pasada la fecha de caducidad, no se pueden utilizar para formar un laminado consolidado por su falta de adherencia. El carácter dinámico de la resina epoxi 3R aquí descrita permite fabricar lo que en inglés se ha denominado “enduring prepregs”, que son preimpregnados (semi-)curados, no perecederos, con la ventaja de que pueden ser almacenados a temperatura ambiente sin perder su capacidad de adherencia. Además, es posible procesarlos mediante técnicas tan diversas como el AFP (automated fibre placing) o el termoformado para fabricar piezas compuestas multicapa. Esta tecnología se está desarrollando en el marco de varios proyectos europeos con diferente fin, y esto es lo que se describe a continuación.

2. Preimpregnados no perecederos (“enduring prepregs”)

En función del volumen de producción, los requisitos mecánicos y la complejidad geométrica de las piezas, se han desarrollado diferentes métodos de producción para fabricar compuestos termoestables avanzados. El uso de preimpregnados es uno de estos métodos. Formados por un material de refuerzo impregnado con una matriz de resina, los preimpregnados se utilizan ampliamente como materiales de partida en la fabricación de componentes de compuestos termoestables. Los procesos de autoclave basados en tecnologías de preimpregnado, al requerir una alta intensidad en mano de obra y un elevado coste económico, se desarrollaron inicialmente para la industria aeronáutica, centrados en pequeñas series de producción de componentes de muy altas prestaciones mecánicas con geometrías complejas.

Además, el sistema matriz utilizado para impregnar un material preimpregnado es una resina de base epoxi. Esto conlleva que, una vez impregnado el refuerzo, la matriz epoxi está parcialmente curada (denominada fase B) y pegajosa, y en esta forma se suministra al fabricante del material compuesto, que puede utilizarla para laminar la pieza. Este curado parcial de la matriz evita que la resina epoxi se escape de las fibras de refuerzo, al tiempo que mantiene suficientes grupos funcionales epóxido y endurecedor para realizar el curado y la consolidación del componente termoestable final en una última fase de fabricación. Estos sistemas preimpregnados se utilizan mucho en la industria pero siguen teniendo algunas limitaciones: a) dado que la matriz se encuentra en una fase B, las láminas preimpregnadas deben cubrirse por ambas caras con una película protectora de liberación, que debe retirarse antes de su uso; b) debido a la limitada vida útil (el tiempo máximo que pueden almacenarse de forma continua en una bolsa sellada a prueba de humedad, normalmente a -18 °C) y caducidad (el tiempo máximo acumulado permitido a temperatura ambiente durante su manipulación) del material, los preimpregnados deben almacenarse refrigerados o congelados; c) una vez pasada la fecha de caducidad (shelf-life y out-life), el preimpregnado ya no tiene capacidad de adherirse a sí mismo ni al molde de la pieza a fabricar, siendo imposible utilizarlo para formar un laminado consolidado o componente final. Los preimpregnados caducados se rechazan, creando un residuo no reutilizable; y d) cuando los preimpregnados se extraen de los frigoríficos, es necesario mantenerlos en una bolsa sellada hasta que alcancen la temperatura ambiente antes de su uso, para evitar la condensación de gotas de agua debido a la diferencia de temperatura. Este proceso puede durar horas, si los rollos de preimpregnado son grandes.

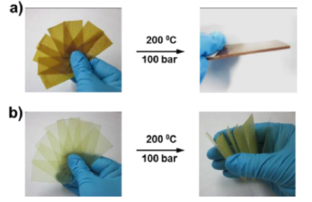

El carácter dinámico de la resina epoxi 3R aquí descrita permitiría fabricar una nueva clase de preimpregnados duraderos, como rollos o láminas preimpregnadas totalmente curadas que podrían seguir siendo válidas para la fabricación de piezas compuestas multicapa (Figura 1). Así, las láminas preimpregnadas duraderas fabricadas con esta resina epoxi dinámica ya no necesitarían almacenarse en frigoríficos y sería posible procesarlas mediante termoformado, de forma similar al termoformado de láminas orgánicas termoplásticas. Por lo tanto, se evitarían todos los inconvenientes mencionados.

Estos innovadores preimpregnados están siendo desarrollados en el marco de diferentes proyectos europeos con diferentes objetivos: en el Carbo4Power, por ejemplo, se están preparando cintas de prepreg 3R que serán utilizadas en la fabricación de palas de turbinas eólicas utilizando la técnica del AFP (automated fibre placement); en el Bio-Uptake se van a desarrollar preimpregnados no perecederos que además serán biobasados para su uso en la fabricación de techos de baño modulares; en el proyecto Genex, por su parte, los preimpregnados no perecederos desarrollados irán sensorizados y se utilizarán para la fabricación del panel de acceso a una aeronave mediante AFP.

3. Desarrollo de “enduring prepregs” en el marco de varios proyectos europeos

A continuación, se describe más en detalle cada uno de los proyectos.

3.1. Carbo4Power (H2020, contrato de subvención nº 953192)

Carbo4Power es un proyecto europeo financiado por el programa H2020 (contrato de subvención nº 953192, https://www.carbo4power.net/) que está trabajando en el desarrollo de una nueva generación de multimateriales ligeros, de alta resistencia, multifuncionales y digitalizados para palas de rotor de turbinas eólicas y mareomotrices marinas que aumentarán su rendimiento operativo y durabilidad, reduciendo al mismo tiempo el coste de producción de energía, el mantenimiento y su impacto medioambiental.

El proyecto, que comenzó en noviembre de 2020 y tendrá una duración de 4 años, tiene como objetivo estratégico el proporcionar un marco que permita crear nuevas vías de fabricación de FRPC para múltiples ciclos de vida de procesamiento, y explorar las oportunidades de valorización emergentes en el sector energético offshore. Un equipo multidisciplinar de 18 socios de 8 países diferentes aporta conocimientos tecnológicos y liderazgo industrial, con un impacto equilibrado de difusión, comunicación y explotación.

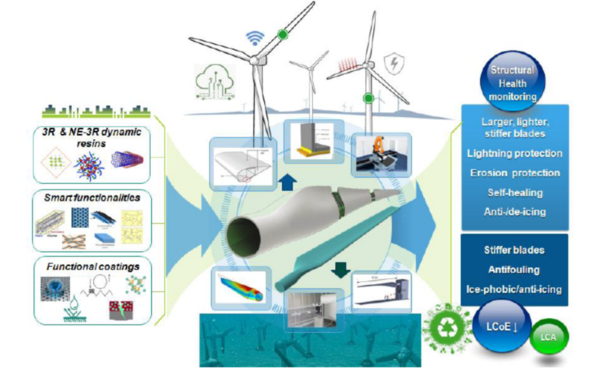

El concepto innovador planteado por el Carbo4Power se basa en (multi)materiales híbridos y sus arquitecturas inteligentes, que se desglosan del siguiente modo (Figura 2): 1) composites basados en termoestables dinámicos con reciclabilidad y reparabilidad inherentes y nanorefuerzos a medida para mejorar sus propiedades mecánicas; 2) recubrimientos multifuncionales basados en nanotecnologías para mejorar la protección de las turbinas (por ejemplo, contra rayos y bioincrustaciones); 3) diseño y fabricación de los segmentos de las palas mediante tecnologías avanzadas automatizadas que permitirán reducir la chatarra en un 20% aproximadamente; 4) en el caso de las palas de turbina eólica (WTB) se ofrecerá un diseño innovador de pala de rotor modular, mientras que para las palas de turbina maremotriz (TTB) el diseño se orientará hacia la fabricación "de una sola vez"; 5) el reciclaje de los materiales de las palas aumentará hasta un 95% gracias a las funcionalidades avanzadas de las resinas 3R y los adhesivos con propiedades de despegado bajo demanda.

En este contexto, desde Cidetec estamos trabajando en la formulación de resinas termoestables dinámicas 3R para la fabricación de palas de turbina eólica y maremotriz. Estas palas, presentaran las prestaciones de las resinas epoxi convencionalmente utilizadas, pero tienen la ventaja de poder ser reparadas, recicladas o reprocesadas gracias a su carácter dinámico. Las palas se van a fabricar mediante dos procesos diferentes: por un lado, la infusión y por otro lado el AFP que utilizará cintas de prepreg 3R no perecedero. Tras la selección de la formulación 3R más adecuada para el proceso y la aplicación, en Cidetec ya hemos fabricado los primeros rollos de prepreg no perecedero. Estos rollos se fabrican en un formato de 300 mm de ancho, se dejan a temperatura ambiente entre 5-7 días, y posteriormente se cortan a las dimensiones requeridas por nuestro socio de proyecto, Aimen, para poder procesarlos por AFP. El material que se envía para hacer AFP, por lo tanto, está ya parcialmente curado (con una Tg de entorno a los 60 °C) y tiene un contenido en resina en peso del 37%. Ya se han hecho las primeras pruebas de procesado por AFP, pero el proyecto todavía está en marcha y se sigue trabajando en la optimización tanto del material como de los parámetros de proceso. El objetivo es fabricar el larguero de una pala de turbina eólica utilizando la técnica del AFP con preimpregnados no perecederos (cintas de fibra de carbono preimpregnadas con la resina 3R seleccionada). Después, el objetivo es fabricar el componente final de la pala mediante un enfoque innovador, similar a un “one-shot”, que implica la introducción del larguero previamente fabricado en uno de los moldes y el desarrollo de la carcasa de la pala en la parte superior mediante la infusión de resina 3R por medio de VARTM (RTM asistido por vacío). Gracias a la nueva funcionalidad de reprocesabilidad de la resina 3R utilizada tanto para la infusión como para la preparación de los prepregs usados en el AFP, será posible unir una cara del larguero y la carcasa infundida con una mayor adherencia entre ambos componentes.

3.2. Bio-Uptake (Horizonte Europa, contrato de subvención nº 101057049)

Otro de los proyectos en los que se va a trabajar con este tipo de preimpregnados no perecederos es el BIO-UPTAKE. Proyecto financiado por el programa Horizonte Europa (contrato de subvención nº101057049, https://www.bio-uptake-project.eu/) en el que el objetivo es garantizar un incremento sostenible del uso de compuestos bioplásticos mediante el impulso de una doble transformación ecológica y digital en la industria manufacturera europea. La solución Bio-Uptake centrará los esfuerzos científicos y tecnológicos en el desarrollo de procesos de fabricación flexibles para producir productos finales biobasados para los sectores de la construcción, la medicina y el embalaje, apoyados en la combinación de formatos intermedios hechos de biopolímeros reforzadas con fibras naturales y/o sintéticas biobasadas, que son fácilmente adaptables a las nuevas demandas del mercado.

El proyecto, que comenzó en diciembre de 2022 y tendrá una duración de 3 años y medio, cuenta con un consorcio formado por 13 socios interdisciplinares y complementarios de 6 países diferentes.

En el caso concreto de los prepregs no perecederos, en este proyecto se utilizarán para la fabricación de techos de baño (Figura 3). El proceso de fabricación utilizado actualmente para la fabricación de techos de baño modulares es la infusión a vacío con resina epoxi y fibra de vidrio (materiales basados en fuentes no renovables como es el petróleo) más un núcleo de balsa (en una estructura de sándwich). Proceso artesanal y lento que da lugar a materiales no reciclables. Además, genera mucho residuo y es necesario refrigeración/congelador para el almacenamiento de la resina. En el proyecto Bio-Uptake Cidetec va a trabajar en el desarrollo de un proceso semiautomatizado para producir láminas de prepreg bio-basado y utilizar estas para el termoformado de la estructura sándwich con el núcleo de balsa. Se utilizará tejido de lino preimpregnado con resina epoxi bio-basada desarrollada también en el proyecto. Esto hará que el proceso sea un 30% más rápido, dando lugar a materiales reprocesables, reciclables y medioambientalmente más sostenibles. Además, podrán ser almacenados a temperatura ambiente y no se generarán apenas residuos.

3.3. Genex (Horizonte Europa, contrato de subvención nº 101056822)

Por último, el proyecto GENEX, financiado también por el programa Horizonte Europa (contrato de subvención nº 101056822, https://www.genex-project.eu/), está formado por un consorcio de 16 socios de 9 países diferentes.

En este proyecto, comenzado en septiembre de 2022 y con una duración de 3 años y medio, se trabaja con el objetivo principal de desarrollar un novedoso marco integral basado en gemelos digitales que proporcione un enfoque holístico que abarca toda la cadena de valor de las piezas de materiales compuestos (desde el diseño, el material y la fabricación hasta el funcionamiento, el mantenimiento, la reparación y el fin de la vida útil) para apoyar la transformación digital de la próxima generación de aeronaves.

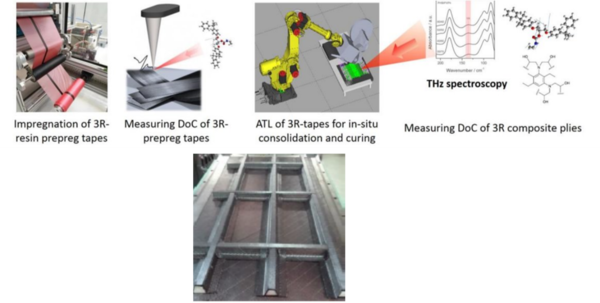

En el proyecto GENEX Cidetec trabaja en la fabricación de cintas de preimpregnados no perecederos que se utilizarán después en el proceso de AFP para la fabricación de materiales compuestos basados en la tecnología 3R (Figura 4). Estas cintas, además, llevan incorporados sensores de fibra óptica, lo que permitirá evaluar el grado de curado de las cintas de prepreg. El caso de uso de los composites desarrollados será en el panel de acceso a la aeronave.

Agradecimientos

El trabajo realizado en los proyectos aquí descritos ha recibido financiación de la Unión Europea bajo los siguientes programas:

Carbo4Power cuenta con el apoyo de la Unión Europea en virtud del acuerdo de subvención nº 953192 del Programa Marco HORIZON2020.

Bio-Uptake ha recibido financiación de la Unión Europea en virtud del acuerdo de subvención nº 101057049.

Genex ha recibido financiación de la Unión Europea en virtud del acuerdo de subvención nº 101056822.

Bibliografía

| [1] | Y. Jin, C. Yu, R. Denman y W. Zhang, «Recent advances in dynamic covalent chemistry,» Chem. Soc. Rev., vol. 42, p. 6634, 2013. |

| [2] | W. Skene y J. Lehn, «Dynamers: polyacylhydrazone reversible covalent polymers, component exchange, and constitutional diversity,» Proc. Natl. Acad. Sci. U.S.A., vol. 101, p. 8270, 2004. |

| [3] | N. Roy, B. Bruchmann y J. Lehn, «DYNAMERS: dynamic polymers as self-healing materials,» Chem. Soc. Rev., vol. 44, p. 3786, 2015. |

| [4] | C. Kloxin, T. Scott, B. Adzima y C. Bowman, «Covalent Adaptable Networks (CANs): A Unique Paradigm in Cross-Linked Polymers,» Macromolecules, vol. 43, p. 2643, 2010. |

| [5] | C. Kloxin y C. Bowman, «Covalent adaptable networks: smart, reconfigurable and responsive network systems,» Chem. Soc. Rev, vol. 42, p. 7161, 2013. |

| [6] | C. Bowman y C. Kloxin, «Covalent Adaptable Networks: Reversible Bond Structures Incorporated in Polymer Networks,» Angew. Chem. Int. Ed., vol. 51, p. 4272, 2012. |

| [7] | D. Montarnal, M. Capelot, F. Tournilhac y L. Leibler, «Silica-like malleable materials from permanent organic networks,» Science, vol. 334, p. 965, 2011. |

| [8] | W. Denissen, J. Winne y F. Du Prez, «Vitrimers: Permanent organic networks with glass-like fluidity,» Chem. Sci. , vol. 7, p. 30, 2016. |

| [9] | W. Zou, J. Dong, Y. Luo, Q. Zhao y T. Xie, «Dynamic Covalent Polymer Networks: From Old Chemistry to Modern Day Innovations,» Adv. Mater., vol. 29, p. 1606100, 2017. |

| [10] | S. Ciarella, G. Wouter y Ellenbroek, «Swap-Driven Self-Adhesion and Healing of Vitrimers,» Coatings, vol. 9, p. 114, 2019. |

| [11] | A. De Luzuriaga, R. Martin, N. Markaide, A. Rekondo, G. Cabañero, J. Rodriguez y I. Odriozola, «Epozy resin with exchangeable disulfide crosslinks to obtain reprocessable, repairable and recyclable fibre-reinforced thermoset composites.,» Mater. Horiz., vol. 3, p. 241, 2016. |

| [12] | A. De Luzuriaga, R. Martin, N. Markaide, A. Rekondo, G. Cabañero, J. Rodriguez y I. Odriozola, «Correction: Epoxy resin with exchangeable disulfide crosslinks to obtain reprocessable, repairable and recyclable fiber-reinforced thermoset composites,» Mater. Horiz., vol. 7, p. 2460, 2020. |

| [13] | A. Genua, S. Montes, I. Azcune, A. Rekondo, S. Malburet, B. Daydé-Cazals y A. Graillot, «Build-To-Specification Vanillin and Phloroglucinol Derived Biobased Epoxy-Amine Vitrimers.,» Polymers, vol. 12, p. 2645, 2020. |

Document information

Published on 20/06/24

Accepted on 27/01/24

Submitted on 17/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 5 - Materiales y Estructuras, 2024

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?