1 Introducción

Los composites presentan unas excelentes propiedades mecánicas con un peso moderado, lo que los sitúa en una posición ventajosa frente a otros materiales para aplicaciones estructurales de elementos móviles donde prima simultáneamente la resistencia y el peso. La normativa sobre emisiones de CO2 obliga a los fabricantes de automóviles a buscar importante reducción de peso, que sólo parece posible mediante la sustitución de metales por materiales compuestos poliméricos.

Salvo contadas ocasiones, los composites sólo se utilizan para los coches de lujo debido a su elevado coste, y no pueden considerarse totalmente respetuosos con el medio ambiente, debido a los residuos asociados a su producción (se desperdicia hasta un 30% en peso del preimpregnado) y a su carácter no reciclable.

En la bibliografía abundan las referencias a la incorporación de estos materiales en sustitución de otras opciones como los metales o las aleaciones ligeras [1], algunas de ellas en aplicaciones específicas estructurales[2], incluyendo también desarrollos de piezas concretas [3,4].

Sin embargo, uno de los factores que está ralentizando la introducción de este tipo de materiales en el sector es la necesidad de procesos sólidos, altamente productivos y automatizables[5,6] con escaso impacto de la mano de obra. Otro factor limitante es el impacto ambiental asociado a la escasa reciclabilidad, que ha significado un importante impulso a los composites elaborados a partir de materias primas más sostenibles [7] como las fibras naturales [8] o los biocomposites [9] con mayor menor impacto como los

Bajo estas premisas se presenta el proyecto Cradle to Cradle Composites - C2CC que se centra en estos inconvenientes, empleando fibras minerales de basalto reciclables junto con resinas epoxi escindibles y de base biológica.

El proyecto C2CC ha demostrado la viabilidad técnica de estas soluciones en componentes reales de automoción. En concreto se ha desarrollado un prototipo basado en el capó delantero del ABART 500A, un modelo comercial de la empresa FIAT. Para ello se han empleado instalaciones industriales reales (laminación de preimpregnados + procesamiento en autoclave). Además, se ha evaluado la mejora medioambiental de la nueva solución determinando la energía consumida y emisiones de C mediante análisis de ciclo de vida (LCSA).

En el proyecto han colaborado los siguientes agentes:

- ENEA TEMAF, lider del proyecto y cuya actividad se se centra en la coordinación del proyecto, la cualificación mecánica para el desarrollo de los materiales (y sus productos semiacabados) y su reciclaje.

- GS4C es una PYME de base tecnológica que se encarga de la transformación de la fibra de basalto reciclable en tejido.

- CRF coordina la estrategia de salida al mercado y participa activamente en la ingeniería del capó delantero del coche y el diseño de los moldes.

- AM Composites es un Tier1 de automoción que se encarga de la producción de los componentes que demuestren el TRL6 sobre los composites C2CC.

- R*Concept actúa como proveedor de las resinas epoxi y los sistemas catalizadores que permiten la reciclabilidad de las mismas.

- Itto. de Ciencias Moleculares de la Universidad de Burdeos ha sido el encargado de determinar los impactos ambientales de las nuevas tecnologías desarrolladas.

- GAIKER se ocupa de la producción de preimpregnados y composites, de acuerdo con las expectativas y especificaciones de la automoción.

En este artículo se presentan los resultados obtenidos en las tareas relacionadas con la caracterización de las resinas, la elaboración de preimpregnados adaptados al sector del automóvil y la obtención de matrices termoplásticas a partir de los sistemas epoxi.

2 Materiales y equipamiento

2.1 Materiales

Durante la ejecución del proyecto C2CC se han elaborado dos tipos de preimpregnados sostenibles: (i) los basados en resinas biobasadas furánicas y (ii) los que incorporan como matriz resinas epoxi escindibles, siendo estos últimos con los que se han elaborado piezas de automoción.

Como material de refuerzo en la elaboración de todos preimpregnados se han utilizado tejidos fabricados a partir de filamento continuo FILAVA® en dos gramajes: 350 y 600g/m2. Se trata de tejidos biorientados de basalto debidamente tratado para combinarse con matrices poliméricas.

El sistema furánico empleado ha sido FUROLITE 050915A RF-2ST basada en polifurfurilalcohol y fabricada por TransFurans Chemicals Bvba. Las resinas Furolite son sistemas termoestables libre de volátiles que curan bajo un catalizador ácido o con calor, generando una estructura reticulada con gran afinidad por las fibras minerales. La resina Furolite PFA presentan resistencia a altas temperaturas y son difícilmente inflamables, lo que proporciona una matriz resistente al fuego. El sistema catalítico empleado con el PFA ha sido: HM 1448 (2-hydroxyethyl)ammonium nitrate - 65 wt%) y ATMP (amino trimethylene phosphonic acid - 50 wt%) y la relación ha sido de 4:1 pcr respectivamente.

En lo que respecta a las matrices epoxi tanto la resina empleada como los sistemas catalizadores han sido suministradas por R-CONCEPT. El sistema consiste en una resina epoxi líquida de bajo peso molecular que, a diferencia de los epoxis tradicionales que se componen principalmente de materiales derivados del petróleo, las fórmulas de Super SAP® contienen materiale’s bio-renovables procedentes de subproductos o de flujos de residuos de otros procesos industriales. Por su parte, los endurecedores empleados han sido distintas versiones desarrolladas por R-CONCEPT que permiten la descomposición del polímero en sus componentes originales.

2.2 Equipamiento

Para la caracterización reológica de las resinas Furolite PFA se ha utilizado un equipo de placas paralelas HAAKE MARS III, en modo oscilatorio, de forma que se establecen como fijas las variables de temperatura y amplitud de oscilación, y se realiza un barrido de frecuencias, obteniendo los diferentes valores de viscosidad en cada condición.

El seguimiento del curado de la resina Furolite PFA se ha realizado (i) mediante la monitorización de la exotermia de la reacción y (ii) mediante el seguimiento de los cambios de viscosidad. La exotermia de curado frente al tiempo se ha seguido con un equipo de calorimetría diferencial de barrido TA Q100 (DSC), con muestras del orden de 20 mg, y capsulas estándares. La viscosidad se ha determinado con un reómetro Alpha MDR-C de placas estriadas que trabaja en modo oscilatorio.

Los análisis por calorimetría diferencial (DSC) para determinar la estabilidad de las resinas epoxi escindibles se han llevado a cabo en el equipo DSC1 METTLER.

Todas las mezclas de resinas y endurecedores se han realizado con un agitador COWLEX. Sin embargo, en función de la naturaleza de la resina se han utilizado dos líneas de trabajo distintas para la elaboración de los preimpregnados.

Los prepregs de epoxi se han elaborado con una máquina de SMC Schmidt & Heinzman que permite la elaboración en continuo de preimpregnados de hasta 800 mm de anchura, con una zona de homogeneización y otra de bobinado.

Sin embargo, para impregnar los tejidos con las resinas furánicas ha sido necesarios acoplar en serie varios equipos con objeto de conseguir la estabilidad suficiente de los compuestos elaborados.

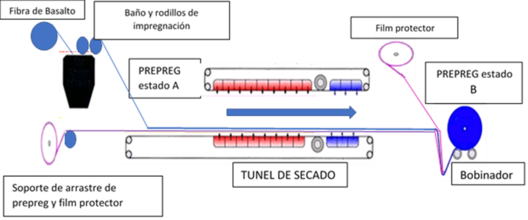

Así, se han colocado en serie un equipo de impregnación PHOENIX PI 6000 que permite la impregnación de los tejidos controlando la dosificación de resina, y a continuación la máquina laminadora RALIANT de doble banda que incluye un tensionador para la colocación de un material soporte en forma de bobina. Este equipo es un laminador industrial que permite la fabricación en continuo de laminados multicapa de hasta 1 m de anchura y hasta 15 cm de espesor, con regulación de ajustes de 0,1 mm en altura y una velocidad de producción que puede alcanzar los 2 m/min. En la etapa de compresión en caliente se pueden alcanzar 200ºC y la zona fría esta refrigerada a 8-10ºC.

En la elaboración de estos preimpregnados la laminadora se ha empleado únicamente para controlar el calentamiento del preimpregnado y el bobinado del mismo. En la figura 1 puede observarse un esquema del equipo empleado.

3 Discusión

3.1 Caracterización de la resina PFA

La resina furánica empleada en el proyecto se caracterizó desde el punto de vista reológico y, para seguir el curado, se evaluaron las isotermas obtenidas con calorimetría DSC (Differential Scanning Calorímetry) y empleando un reómetro oscilatorio MDR (Moving Die Rheometer).

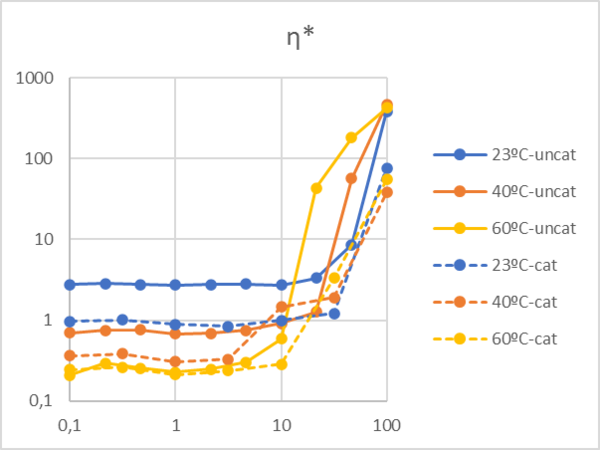

Así, con el reómetro rotacional se determinó la viscosidad de la resina tanto catalizada como sin catalizar en las siguientes condiciones de ensayo:

- Amplitud: +/- 0,1 rad

- Temperatura: Isotermas a 23,40 y 60ºC

- Rango de frecuencias: 0,1 a 100 Hz, con criterio de frecuencia creciente

- Gap: 0,5 mm

Tras estabilización de la temperatura de ensayo se establece un tiempo de espera de 30 sg tras el cierre de la prensa y antes de empezar las medidas. Se usa la misma muestra a las tres temperaturas, realizando primero la medida a la temperatura más baja.

Los datos obtenidos para la viscosidad compleja frente a la frecuencia (Hz) se presentan en la figura 2, y reflejan que la incorporación del catalizador disminuye la viscosidad del sistema, especialmente en la zona newtoniana inicial.

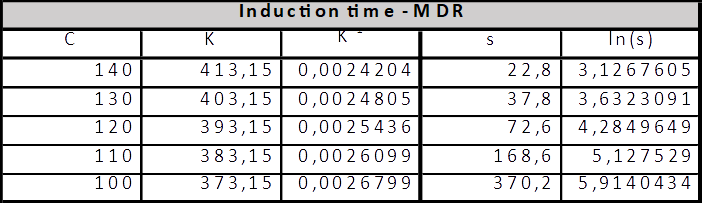

Por otro lado, se analizaron las isotermas obtenidas por DSC y MDR, extrayendo de cada una de ellas el dato de tiempo de inducción y la correspondiente cinética de curado. En las tablas a continuación se presentan los valores obtenidos para los tiempos de inducción medidos tanto por isotermas DSC como MDR.

La técnica de isoterma por DSC presenta mayor inconsistencia en los resultados. Las posibles causas son el menor tamaño de la muestra, la presencia de aire en la mezcla y el uso de cápsulas no herméticas.

El MDR proporciona resultados más robustos y coherentes y predice un avance de la cinética más rápido al que sugiere el DSC.

3.2 Caracterización de la resina epoxi

Uno de los inconvenientes a los que debía dar respuesta el proyecto era el transporte de los preimpregnados hasta Italia para la elaboración de las piezas. Se sabe que el sistema es estable por debajo de los -18ºC, que es la temperatura de almacenamiento. Sin embargo, el transportista no aseguraba mantener esa temperatura, limitándose a garantizar un máximo de 4ºC durante el transporte.

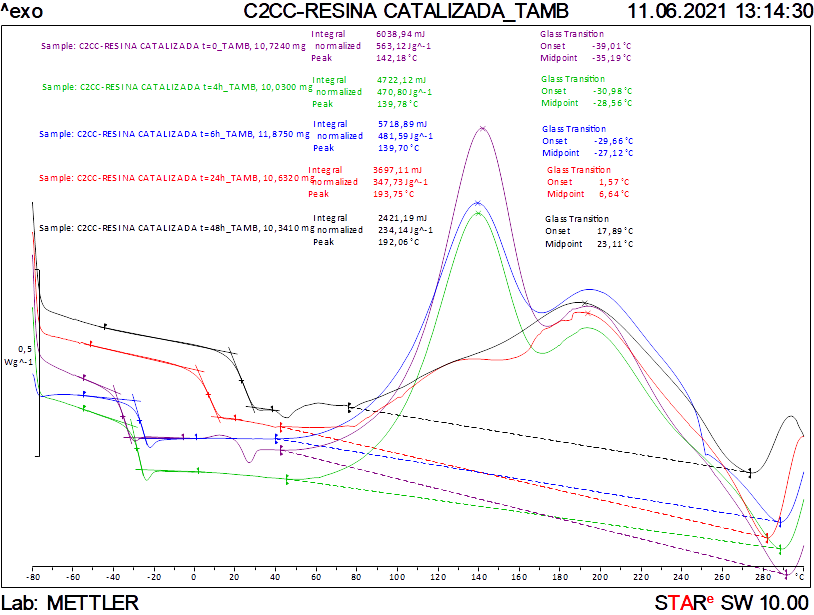

Con objeto de determinar estabilidad del sistema se realizaron ensayos mediante calorimetría diferencial de barrido (DSC) con diferentes temperaturas de almacenamiento: a temperatura ambiente y a 4ºC.

La formulación empleada fue la recomendada por el fabricante: 100 partes de resina y 29 partes de catalizador. Una vez realizada la mezcla y estabilizada a la temperatura de ensayo se llevó a cabo el análisis térmico sobre aproximadamente 10mg de muestra empleando las siguientes condiciones de operación:

- Barrido de temperaturas: -80ºC a 300ºC

- Crisol empleado: cápsula de aluminio de 40µl

- Gas: N2

- Velocidad de calentamiento 10ºC/min

En el ensayo realizado a temperatura ambiente se aprecian dos picos, uno a 140ºC y el otro a 194ºC aproximadamente, que se corresponden con el curado y el post-curado del sistema. Las gráficas obtenidas para los distintos tiempos se presentan en la figura 3.

A medida que el sistema avanza desaparece el primer pico y se hace notable la presencia de un único pico a 194ºC. Simultáneamente se comprueba que la Tg crece a medida que la conversión del sistema aumenta. Teniendo en cuenta los resultados de la entalpía en cada caso y analizando el porcentaje de conversión alcanzado se concluye que a temperatura ambiente transcurridas 48h el sistema ha avanzado por encima de lo que se considera el “estado B” de polimerización, siendo, por tanto, complicada su manipulación.

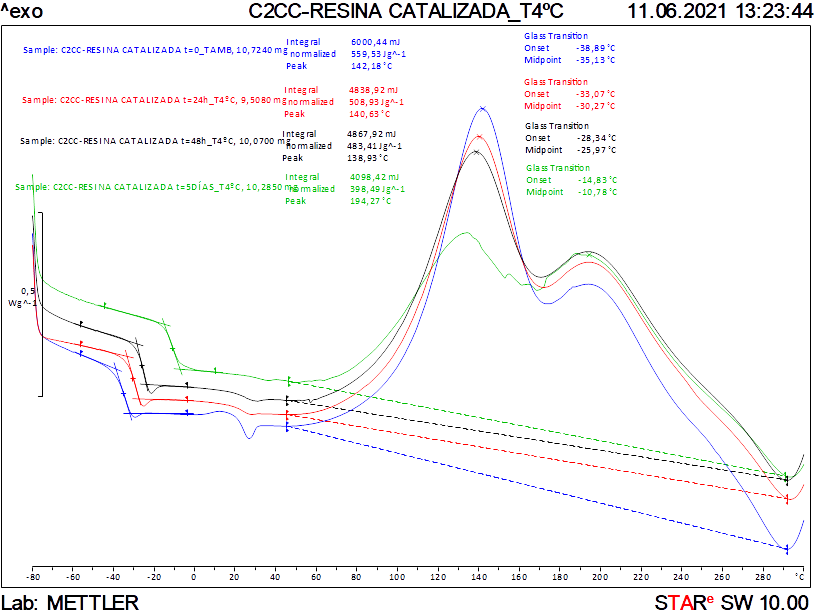

Es por ello, que se ha procedido a realizar el mismo estudio de DSC, pero, en este caso, almacenando la muestra a 4ºC, que se consideró una temperatura admisible para el transporte y almacenamiento del sistema. Estos resultados se presentan en la figura 4.

En los resultados observados a una temperatura de almacenamiento de 4ºC, se observa que el sistema es considerablemente más estable, presentando a los 5 días una conversión en torno al 30%. En el caso de la muestra almacenada a temperatura ambiente este grado de conversión se alcanza en menos de 24h.

Se puede considerar, por tanto, que incluso considerando la situación más desfavorecida, que sería un envío a una temperatura de 4ºC, sería admisible la estabilidad del sistema al menos durante un periodo razonable de tiempo suficiente para asegurar su transporte.

3.3 Elaboración de preimpregnados

3.3.1 Preimpregnados furánicos

El objetivo principal fue la obtención de un preimpregnado a base de resina furánica y fibra de basalto en un “estado B” de polimerización para su posterior manipulación. Para ello, fue necesario establecer los parámetros de procesado óptimos tanto en la etapa de impregnación como en la etapa de secado, llevada a cabo en el túnel de la laminadora: (i) gramaje y porcentaje de refuerzo obtenido en la etapa de impregnación, (ii) velocidad de avance del prepreg a través del túnel de calentamiento (velocidad de recogida y bobinado del prepreg) y (iii) temperatura y altura del túnel para alcanzar el “estado B”.

El túnel presenta una longitud de 3 metros, pero solo en los 2 metros iniciales, se produce la exposición térmica directa del prepreg. Además, la velocidad mínima del equipo de impregnación es de 1.5 m/min, mientras que la velocidad optima de recogida y bobinado del prepreg tras pasar por el túnel de laminación es de, aproximadamente, 0.75 m/min. Por ello fue necesario adaptar la velocidad de los rodillos de impregnación con la velocidad de recogida y bobinado del prepreg.

El prepreg se hizo avanzar sobre un soporte continuo, que actúa a su vez de carro de arrastre y soporte de contención del prepreg en el bobinado. Dicho soporte se encuentra en contacto directo con la parte inferior del túnel, mientras que la parte superior del prepreg, es la que se ve influenciada por la altura del túnel. La temperatura inferior del túnel no sobrepasó en ningún caso los 100 ºC para evitar la evaporación del agua presente en el sistema furánico. Así, fue la cara del prepreg libre de soporte la que soportó mayor temperatura y experimentó mayor grado de polimerización o sequedad tras atravesar el túnel térmico.

En estas condiciones se realizaron diversas pruebas para determinar las condiciones idóneas de fabricación del preimpregnado furánico, controlándose el mismo determinando la pérdida de peso de las muestras. En todos los casos la velocidad de avance en el interior del túnel se mantuvo constante a 0,75m/min, pero el resto de parámetros de proceso se variaron en los siguientes rangos:

- Temperatura superior del horno: entre 140 y 210ºC

- Temperatura inferior del horno: entre 50 y 100ºC

- Altura del túnel: entre 40 y 50mm

Respecto a la elección del soporte fue necesario tener en cuenta el impacto que el mismo tenía en el curado de la resina y el posible efecto aislante del mismo. Así se probaron soportes de distinta naturaleza:

- Film Poliamida

- Film Tricapa PE/PA/PE

- Papel siliconado de 81 y 42 gr/m2

- Papel sulfurizado de 38 gr/m2

El soporte elegido para la elaboración de los preimpregnados fue el papel siliconado. Los films de poliamida y el tricapa PE/PA/PE se descartaron porque a las temperaturas más elevadas se produce un pequeño deterioro en el soporte. Por su parte, el papel sulfurizado se adhería en exceso al preimpregnado furánico.

Así pudieron establecerse las mejores condiciones para llevar a cabo el proceso y alcanzar el estado B de polimerización a la velocidad de 0,75 m/min:

- Temperatura superior en el horno 205-210ºC;

- Altura del túnel: 45mm

- Temperatura inferior en el horno 100ºC

En estas condiciones se ha conseguido fabricar preimpregnados de fibra de basalto con resina furánica en una proporción 60:40, empleándose las fibras de gramaje 350 y 600 g/m2.

3.3.2 Preimpregnados escindibles epoxídicos

Para la elaboración de los preimpregnados a partir de resinas epoxídicas escindibles no fue necesario calentar el compuesto por lo que se utilizó el equipo de SMC Schmidt & Heinzman. De entre todas las técnicas de procesado existentes para materiales composites poliméricos, una de las más importantes que permiten adaptar el material a las exigencias del proceso y a las exigencias funcionales de las piezas a fabricar, es la tecnología de procesado de SMC. Consiste en un método de transformación en el que se moldea una lámina de composite que contiene un agente de refuerzo de múltiples formatos, junto con sistemas resínicos. Esta lámina es curada y transformada en producto final mediante operaciones de moldeo por compresión en caliente.

La flexibilidad en el diseño de los preimpregnados permite desde el desarrollo de estructuras de altas prestaciones, sistemas de baja densidad, productos ignífugos, prepregs escindibles, etc. De este modo se permite un gran abanico de posibilidades, al poder desarrollar preimpregnados a la carta, atendiendo a su aplicación y a las condiciones del propio proceso de moldeo.

El proceso de impregnación de los tejidos minerales de basalto se llevó a cabo sin mayor inconveniente en los rodillos de presión del equipo, obteniéndose las bobinas de prepregs como la presentada en la figura 5.

Para evitar la evolución de los preimpreganados con el tiempo se almacenaron a una temperatura de -18ºC, hasta el momento de su envío a otros socios del proyecto..

Las condiciones de proceso más significativas se resumen a continuación:

| Sistema | Resina biobasada epoxi R-Concept

Endurecedor Gen 2 de elevada Tg |

| Relación de mezcla | 100:29 |

| Mezclado | Cowles Dissolver: 1500rpm - 180s |

| Temperatura mezcla | 24-25ºC |

| Refuerzo | Filava Twill 2/2 (600 g/m2) |

| Espesor capa líquida | 300-350 µm |

| Altura rodillos | 2,5 mm |

| Presión compactación | 7 bar |

| Anchura de bobina | 600 mm |

| Velocidad proceso | 2 m/min |

| Cantidad de fibra | 70-72% |

| Gramaje final | 840 g/m2 |

3.4 Reciclado y reutilización del termoplástico

El termoestable epoxídico biobasado de R*Concept que se ha utilizado en la fabricación del preimpregnado por prate de Gaiker, permite su reciclabilidad. Esta tecnología permite a la industria de los materiales compuestos el fabricar sin residuos, así como ofrecer un final al composite al completar su ciclo de vida.

Como parte del proyecto, R*Concept ha reciclado materiales compuestos, con el fin de recuperar las fibras de refuerzo, así como la matriz que consolidaba el composite. La forma de reciclar el composite, se basa en disolver los enlaces cruzados del termoestable curado, con el fin de poder separar la matriz de la fibra de refuerzo. La recuperación de la fibra, una vez separada, se realiza tras el lavado y posterior secado de la misma. La reutilización de las fibras en general, se puede realizar en forma de granulado, fibra corta, no-tejido, aunque en lo que corresponde a la fibra de basalto de ISOMATEX, se puede volver a fundir en el horno para conseguir de nuevo filamento continuo. Respecto a la recuperación de la matriz, esta se realiza tras recuperar de la disolución utilizada el polímero, y este se recupera en forma de termoplástico.

El proceso de reciclado, tanto de recortes de producción como de piezas de material compuesto al final de su ciclo de vida, se realiza en el Equipo SRU de R*Concept, dónde se prepara una solución al 25-35% de ácido acético glacial a una temperatura entre 80-100 °C. El compuesto termoestable curado y reciclable, reforzado con fibra es sumerjido en el tanque dotado de recirculación. En 1-3 horas, dependiendo del tamaño y las dimensiones del compuesto, la matriz epoxi se escindirá y se disolverá en la solución ácida. Posteriormente, cualquier objeto incrustado en el material compuesto así como su refuerzo se puede recuperar enjuagando con agua tibia y secando.

Para la recuperación de la matriz termoplástica (que antes del proceso, consistía en una matriz termoestable), se obtiene de la solución ácida mediante un proceso de precipitación utilizando un coagulante básico, como una solución acuosa de sosa cáustica, que debe agregarse lenta y uniformemente para neutralizar la solución ácida. El pH de la solución final debe ser 7 o más para asegurar la precipitación completa del termoplástico. El termoplástico recuperado se puede reutilizar para fabricar piezas representativas, ya sea de forma independiente o combinándolas con termoplásticos convencionales. En el caso del proyecto, se realizó la inyección de una pieza de automoción.

Para poder inyectar el “Glove Compartment Door” (Guantera) del Fiat 500, R*Concept caracterizó el termoplástico recuperado, y teniendo en cuenta las especificaciones técnicas de la pieza indicadas por CRF (Centro di Ricerche Fiat, Stellantis Group), procedió a realizar un “compounding” del termoplástico recuperado (características similares al Nylon6) con PA6. La mezcla se realizó con un 60% de PA6 y 40% del termoplástico recuperado.

La inyección de la pieza se realizó por parte de CRF y el resultado se puede ver en la imagen 6. La pieza será pintada en procesos posteriores del proyecto.

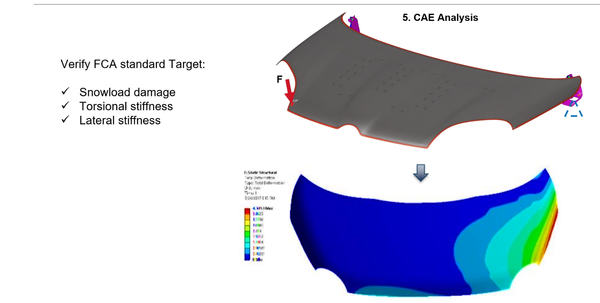

3.5 Otras actividades del proyecto C2CC

Los preimpregnados elaborados en las instalaciones de GAIKER se usaron en la fabricación de probetas y placas mediante compresión que permitieron llevar a cabo una exhaustiva caracterización de los materiales, en especial en lo que a sus prestaciones mecánicas se refiere. Las propiedades obtenidas han servido además para alimentar los modelos de elementos finitos empleados en las etapas de diseño y la configuración estructural de los demostradores del proyecto [10] por parte de CRF.

Una vez elaborados los moldes y demás utillaje, la empresa AM Composites procedió a elaborar los prototipos demostradores que consistieron en el capó del modelo ABARTH 500.

Por último, el impacto ambiental de los materiales y productos desarrollados se evaluaron mediante LCA (Live Cycle Assessment) validándose los resultados frente a otras alternativas por parte de la Universidad de Burdeos.

4 Conclusiones

En el presente trabajo se ha puesto a punto una línea ed producción de preimpregnados para resinas furánicas combinando equipos de impregnación con una laminadora. El proceso permite evaporar ligeramente la humedad incluida en las resinas y alcanzar el estado B para la posterior transformación en prensa.

Además, se han elaborado preimpregnados de resinas epoxi biobasadas con endurecedores que permiten su reciclabilidad, determinándose las variables de proceso adecuadas para lograr una producción a escala de planta piloto.

Por otra parte, se ha establecido la estabilidad de los sistemas epoxi escindibles que permiten su envío y traslado entre partners

En su conjunto el proyecto C2CC ha permitido el desarrollo de aplicaciones de automoción a partir de materiales con un menor impacto ambiental y que además permiten la reciclabilidad de los componentes, contribuyendo al desarrollo de aplicaciones de acuerdo a criterios de la economía circular.

Agradecimientos

Al European Institute fo Innovation and Technology - EIT Raw Materials por contribuir a la financiación del proyecto. This activity has received funding from the European Institute of Innovation and Technology (EIT). This body of the European Union receives support from the European Union's Horizon 2020 research and innovation programme.

Al Dr. Alex Arrillaga y al personal de Leartiker involucrado en la caracterización de las resinas furánicas.

A todos los socios invoclucrados en el proyecto Cradle to Cradle Composites (C2CC, www.c2cc-project.eu, EIT RM upscaling, KAVA5, 18052) por su capacidad de colaboración a pesar de las dificultades. En especial a Claudio Mingazzini por sus labores de coordinación.

Referencias

[1] Overview of Composite Materials and their Automotive Applications. A. Hallal, A. Elmarakbi, A. Shaito, H. El-Hage1. Advanced Composite Materials for Automotive Applications: Structural Integrity and Crashworthiness, 2014 John Wiley & Sons

[2] Overview of automotive structural composites technology developments in Japan. T. Ishikawa, K. Amaoka , Y. Masubuchi, T. Yamamoto, A. Yamanaka, M. Arai, J. Takahashi. Composites Science and Technology 155 (2018)

[3] Textile structural composites for automotive leaf spring application. V. Khatkar, B.K. Behera, R.N. Manjunath. Composites Part B, https://doi.org/10.1016/j.compositesb.2019.107662

[4] Carbon Composites in Automotive Structural Applications. J. Starke – BMWGroup. EuCIA: Composites and Sustainability. 2016

[5] High volume composites for the automotive challenge. M. Holmes, Reinf. Plast. (2017), http://dx.doi.org/10.1016/j.repl.2017.03.005

[6] Manufacturing Aspects of Advanced Polymer Composites for Automotive Applications. K. Friedrich, A.A. Almajid. Appl Compos Mater 20:107–128 (2013)

[7] Green Composites: An Overview. E. Zini, M. Scandola. Polymer Composites. 2011. DOI 10.1002/pc.21224

[8] Applications of Natural Fibers and Its Composites: An Overview. M. R. Sanjay, G. R. Arpitha, L. Laxmana Naik, K. Gopalakrishna, B. Yogesha. Natural Resources, 7 (2016)

[9] Biofibres, biodegradable polymers and biocomposites: An overview. Mohanty, A. K., Misra, M., & Hinrichsen, G. (2000). Macromol. Mater. Eng. 276/277, 1–24 (2000)

[10] Design of a bonnet of a sport vehicle realized with an innovative recyclable Polymeric Matrix Composite and virtual characterization of the related sandwich structure. Basso M., Mingazzini C., Scafè M., Leoni E., Benco E., Garcia-Etxabe R., Gondra K., Pullini D. ICEAF VI (June 2021, online congress), published on proceeding book.

Document information

Published on 20/01/22

Accepted on 20/01/22

Submitted on 19/01/22

Volume 06 - AEMAC en PROYECTOS EUROPEOS (2022), Issue Núm. 1 - Monográfico Proyectos Europeos, 2022

DOI: 10.23967/r.matcomp.2022.01.001

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?