1. Introducción

Los disipadores de calor son dispositivos cuya finalidad es la transferencia de energía térmica entre dos fuentes de calor, generalmente desde un foco de alta temperatura correspondiente al equipo-dispositivo hacia una fuente de baja temperatura como el aire o un líquido refrigerante. Esta labor en los diferentes equipos-dispositivos era habitualmente llevada a cabo con metales y aleaciones, como el cobre, debido a sus valores de conductividad térmica junto con unas buenas propiedades mecánicas. En cambio, los metales tienen limitaciones en cuanto a su utilización a elevadas temperaturas debido a problemas como la fluencia que aparece a temperaturas muy por debajo del punto de fusión. También presentan problemas de ligereza. Por este motivo, el desarrollo de diferentes campos como los de los dispositivos electrónicos o el de los equipos aeronáuticos o de transporte, y demás, ha estado orientada, entre otros aspectos, hacia una mayor ligereza, eficiencia y potencial utilización a elevadas temperaturas. En el campo de la mejora de las propiedades de los metales, los composites metal-metal o cobre-metal-diamante han despertado un gran interés: W-Cu [1], diamante-Cu [2] o cobre-titanio-diamante [3], entre otros. Algunos investigadores han visto interés también en la incorporación de carburos de cromo a composites diamante-plata [4] o magnesio-diamante [5].

En cualquier caso, la mejora de la ligereza de los disipadores de calor sin una merma de la conductividad térmica o de las propiedades mecánicas ha sido uno de los objetivos recientes de la investigación en este campo. Así los materiales de carbono juegan un papel relevante y, a parte del diamante, cuya desventaja es el coste, el grafito es el material con mayor potencial en el campo de la disipación de calor entre los de base de carbono. Los materiales de base carbono presentan entre sus ventajosas propiedades una baja densidad junto con una buena conductividad y una estabilidad térmicas a elevadas temperaturas en ambientes no oxidantes. Actualmente, el campo que atrae mayor interés es el de los composites grafito-metal, debido a las dificultades que se manifiestan en la obtención de cuerpos completamente densos de solamente grafito. De esta manera, diferentes tipos de composites grafito-metal pueden ser identificados en la literatura: grafito-aluminio [6], grafito-cobre [7] y fundamentalmente grafito-molibdeno [8] [9] [10]. Esta última familia de materiales compuestos ha atraído gran interés en investigación debido a la potencial utilización de este composite en colimadores del Large Hadron Collider (CERN) [11]. Sin embargo, uno de los principales problemas de los composites de grafito con molibdeno emerge de las elevadas temperaturas de sinterización requeridas, que se sitúan en el entorno de los 2500-2600 °C. Por el contrario, si se trabaja en el campo de los materiales compuestos grafito-cromo es posible lograr la sinterización a temperaturas próximas o inferiores a los 2000 °C [12]. Hasta la fecha, los trabajos recogidos en la literatura se han centrado en los materiales compuestos grafito con cromo metálico [12], que resultan al final de la sinterización en composites grafito con carburo de cromo. Sin embargo, en este documento se propone trabajar directamente con grafito y carburo de cromo (II), y el estudio de las propiedades del composite para su potencial utilización en el campo de la disipación de calor.

2. Materiales y métodos

Se emplearon grafito y carburo de cromo (II) en polvo como materiales de partida para la preparación del composite de grafito-15 vol. % de Cr3C2. Asimismo, se preparó una pastilla de grafito sin ningún aditivo como referencia. El grafito empleado era de la casa comercial Asbury Carbons Company, siendo un grafito con una pureza del 99% y una morfología en copos esferoidales con un tamaño de partícula, d50, de 6.007 µm. Por su parte, el carburo de cromo (II) fue adquirido a ABCR (Grade 160), presentando una morfología irregular-redondeada, y un tamaño de partícula, d50, <6 μm.

La mezcla de los polvos se lleva a cabo en un molino de bolas de alúmina (de 3 mm de diámetro) a una velocidad de 100 rpm durante 24 horas, y empleando alcohol isopropílico para asegurar una mezcla homogénea del material. Posteriormente, el material se seca a 120 °C para eliminar cualquier traza de alcohol y se tamiza por una malla de 180 µm. El polvo se prensa uniaxialmente en verde a 60 MPa empleando un molde metálico. A continuación, la pastilla en verde se coloca en el molde de grafito (40 mm de diámetro interior) para llevar a cabo la consolidación del material en el equipo de sinterización por descarga de plasma, más conocido por su nombre en inglés Spark Plasma Sintering (SPS). El ciclo empleado para la sinterización consistió en un calentamiento a una velocidad de 25 °C/min desde la temperatura ambiente hasta la temperatura de sinterización de 2000 °C, donde el tiempo de permanencia fue de 20 minutos. El control de la temperatura se realizó con un pirómetro que permitía medir la temperatura en la parte superior de la muestra. Se aplicó una presión uniaxial de 25 MPa durante el proceso de sinterización.

Se emplearon diferentes técnicas para caracterizar los composites. Así, la superficie de fractura se observó mediante Microscopio Electrónico de Barrido de Emisión de Campo empleando el equipo Quanta FEG 650. Por otra parte, la densidad relativa se calculó según la ecuación (1).

|

|

(1) |

donde es el valor de la densidad aparente determinada a partir de medidas de masa y volumen y es el valor de la densidad del polvo medida por picnometría de helio.

Por otra parte, los composites de matriz grafítica presentan un carácter muy anisótropo [12], de modo que las propiedades son claramente mejores en la dirección perpendicular al prensado, una dirección que es conocida como en el plano y donde los planos basales de grafito se encuentran orientados de modo perpendicular a la dirección de prensado. La otra dirección es conocida como a través del plano. Así pues, las propiedades que se recogen en este trabajo son las determinadas en la dirección más favorable, excepto la conductividad térmica que solamente se puede medir en la dirección a través del plano debido al espesor de los discos sinterizados (3 mm) que impide mecanizar probetas en la otra dirección. Por consiguiente, la conductividad térmica en el plano es determinada indirectamente, mediante una versión modificada de la ley de Wiedemann-Franz.

La conductividad eléctrica en el plano se obtiene mediante el método de cuatro puntas (PSM1735 - NumetriQ - Newtons 4th), de tal manera que la conductividad eléctrica, , se calcula mediante la ecuación (2)

|

|

(2) |

donde la resistividad se calcula con la ecuación (3).

|

|

(3) |

donde es el espesor de la muestra (cm), es la resistividad (Ω cm), es distancia entre pines en el método de cuatro puntas (cm) y es proporcionado por el equipo. para grandes espesores se obtiene mediante la ecuación (4).

|

|

(4) |

es igual a 1 para espesores delgados (donde ).

La conductividad térmica, , se calcula de modo indirecto a partir de la difusividad térmica, , (mm2/s), el calor específico, , (J/g K) y la densidad, , (g/cm3) empleando la ecuación (5).

|

|

(5) |

La difusividad térmica se mide en probetas cuadradas (10 mm x 10 mm x 3 mm) empleando el equipo LFA 457 MicroFlash de Netzsch a 25 °C. El calor específico se obtiene con un calorímetro C80 de Setaram Instrumentation equipado con celdas de acero inoxidable (S60/1413). Se mide en modo continuo, empleando una rampa de calentamiento de 0.1 °C/min desde 20 hasta 40 °C, con 2 horas de estabilización a las temperaturas de comienzo y final. Los datos se procesan empleando el software Calisto.

La ley de Wiedemann-Franz establece que los valores de las conductividades eléctrica, , y térmica, , se encuentran relacionadas por el número de Lorenz, , en la misma dirección para una determinada temperatura como se indica en la ecuación (6). Aunque esta ley es de amplia aplicación en el campo de los metales, es posible su aplicación a otro tipo de materiales [12].

|

|

(6) |

Así es posible obtener el valor de la conductividad térmica en el plano para el composite.

Por último, por lo que respecta a las propiedades mecánicas, tanto el módulo de Young como la resistencia a la flexión se determinan sobre probetas de 3 mm x 4 mm x 20 mm. Para la resistencia a la flexión se emplea la máquina Instron Model 8562, y la resistencia a flexión ( , in MPa) obtenida por el ensayo de flexión en tres puntos se determina mediante la ecuación (7).

|

|

(7) |

donde es la carga aplicada para el fallo en N, es la distancia entre apoyos (12.5 mm), es el ancho de la probeta en mm y es el canto de la muestra en mm.

Por su parte, el módulo de Young se obtiene con el equipo Grindosonic (MK, Bélgica).

3. Resultados y discusión

Las propiedades del material compuesto obtenido tras la consolidación en el equipo de sinterización por descarga de plasma se recogen en la Tabla 1, en la que también figuran las propiedades del grafito sin aditivos como referencia, sinterizado en las mismas condiciones.

| Grafito | Grafito + Cr3C2 | |

| Densidad teórica, dth (g/cm3) | 2.28 | 2.94 |

| Densidad aparente, d (g/cm3) | 1.8571 | 2.4517 |

| Densidad relativa (%) | 81.45 | 83.39 |

| Conductividad eléctrica en el plano (MS/m) | 0.04±0.01 | 1.08±0.02 |

| Conductividad térmica en el plano (W/m · K) | 17.14 | 215.4 |

| Módulo de Young (GPa) | 22.53±0.10 | 45.09±0.05 |

| Resistencia a flexión (MPa) | 23.94±3.62 | 113.30±3.08 |

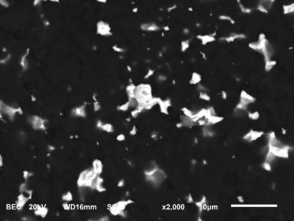

La Figura 1, por su parte, incluye una micrografía del material sinterizado. En ella se aprecia que el carburo de cromo (color blanco) aparece contorneando las partículas de grafito (color gris) en juntas de grano y puntos triples, como se desprende de la forma de diábolo en la micrografía.

Los valores de densidad relativa pueden parecer bajos para un material cerámico. Sin embargo, es difícil lograr densificaciones superiores al 85% sin emplear presiones muy elevadas para obtener los compactos en verde [13]. Si bien es cierto que la sinterización se produce en presencia de fase líquida, evidenciada en la Figura 1, debido a que el carburo funde a 1895 °C, no parece claro que la mejora de las propiedades del composite se deba a esa sinterización con presencia de fase líquida, ya que como se puede ver, la mejora de la densidad relativa que se produce al añadir el carburo de cromo (II) apenas alcanza los 2 puntos porcentuales. Por lo tanto, parece razonable pensar que la mejora de las propiedades es consecuencia de la adición del carburo metálico.

En este sentido, el responsable fundamental de la mejora de las propiedades eléctricas, térmicas y mecánicas del composite grafito- 15% en volumen de Cr3C2 es el carburo metálico. La mejora de la conductividad eléctrica se evidencia claramente en la Tabla 1, por cuanto la conductividad eléctrica del composite alcanza los 1.08 MS/m mientras que la del grafito apenas llega a los 0.04 MS/m en la dirección en el plano. Si tenemos en cuenta que la conductividad eléctrica del carburo de cromo (II) es de 13.33 MS/m [14] y la del grafito sinterizado en el SPS es de 0.04 MS/m, parece evidente que la mejora de la conductividad eléctrica observada en el composite se debe a la presencia del carburo.

La mejora de la conductividad eléctrica se traslada a la conductividad térmica, donde el grafito sí que juega un papel más relevante. Se ha de tener en cuenta que el carburo de cromo (II) tiene una conductividad térmica en el entorno de los 190 W/m·K [15], mientras que el composite grafito-Cr3C2 llega a valores que claramente superan los 200 W/m·K. En este sentido, un grafito adecuadamente sinterizado, como podría ser un grafito pirolítico altamente orientado, puede presentar una conductividad térmica por encima de los 1900 W/m·K en la dirección en el plano [16]. En la Tabla 1 se constata que el grafito sinterizado sin aditivos presenta una baja conductividad térmica, pero la adición del carburo, que funde a las temperaturas de sinterización, permite unir las partículas de grafito orientados por el efecto de la presión aplicada tanto para la obtención de los compuestos en verde como durante la sinterización en el SPS. En el caso del grafito sin aditivos, si bien existiría una orientación en la dirección perpendicular a la presión aplicada, la presencia de defectos entre las partículas de grafito impediría alcanzar unos valores de conductividad térmica (y eléctrica) superiores. Se podría decir que el carburo de cromo (II) en fase líquida actúa como ligante para el grafito, contribuyendo también a una mejora de las propiedades debido a sus mayores prestaciones. Al actuar de ligante, la resistencia a la flexión mejora por evitar el deslizamiento de los planos de grafito. Por lo que respecta al módulo de Young, aparte del fenómeno anteriormente apuntado, la mejora es consecuencia del mayor módulo de elasticidad del carburo de cromo (II), que alcanza los 373 GPa [14].

En base a todo lo anterior, se puede decir que es posible obtener un material con las características adecuadas para su aplicación en disipadores de calor debido a una baja densidad combinada con una buena conductividad térmica. Si se tienen en consideración otros composites de grafito con metal, como el de grafito con molibdeno, es posible afirmar que se puede obtener un composite con buenas características para la disipación de calor empleando unas condiciones menos agresivas, reduciendo la presión aplicada para obtener el compacto en verde (60 MPa frente a los 300 MPa [11]) o la temperatura de sinterización en el SPS (2000 °C frente a los 2600 °C [11]), lo que haría de este un material más competitivo en términos de proceso.

4. Conclusiones

Se consolidó el material compuesto de grafito-Cr3C2 (15% en volumen) empleando la sinterización por Spark Plasma SIntering (SPS). Asimismo, se sinterizó grafito sin aditivos, para establecer una comparativa en términos de mejora de propiedades. La sinterización en presencia de carburo de cromo conduce a una modesta mejora de la densificación del material, cuantificada en 2 puntos porcentuales (del 81.45% en el grafito al 83.39% en el grafito-Cr3C2). Por el contrario, el resto de las propiedades determinadas para el material compuesto sí que experimentan una significativa mejora con relación al grafito sin aditivos. Así pues, las propiedades del composite grafito-Cr3C2 son varias veces superiores a las del grafito sinterizado en las mismas condiciones: la conductividad eléctrica en el plano es 27 veces superior, la conductividad térmica en el plano 12.5, el módulo de Young 2 y la resistencia a flexión lo es 4.7 veces. La mejora de las propiedades puede explicarse por una mejora relativa de la densificación del material promovida por la sinterización con presencia de fase líquida, habida cuenta de la temperatura de fusión del carburo de cromo (1810 °C, la cual se encuentra desplazada hacia menores temperaturas debido a las condiciones de sinterización en el SPS), pero sobre todo por la presencia del carburo metálico en el composite final, el cual presenta unas buenas propiedades térmicas, mecánicas y eléctricas individualmente. De esta manera, la combinación de la baja densidad del grafito con las buenas propiedades térmicas, mecánicas y eléctricas del carburo de cromo permite obtener un material compuesto con unas características adecuadas para su aplicación en el campo de la disipación de calor.

Agradecimientos

Esta investigación ha sido financiada por el Ministerio de Ciencia e Innovación a través de la convocatoria del Programa Estatal de I+D+i Orientada a los Retos de la Sociedad [RTI2018-102269-B-I00].

Esta investigación cuenta también con el apoyo a uno de los autores del trabajo (Daniel Fernández-González) por parte del Ministerio de Ciencia e Innovación a través de una ayuda Juan de la Cierva Formación [FJC2019-041139-I].

Por otra parte, Juan Piñuela Noval agradece al Programa “Severo Ochoa” de Ayudas a la Formación e Investigación del Principado de Asturias por los fondos recibidos para la elaboración de su tesis doctoral [BP20 041].

Por último, los autores agradecen Ainhoa Macías San Miguel su apoyo técnico durante la elaboración de este trabajo.

Bibliografía

| [1] | Y. Kim, N. Oh, S. Oh y I. Moon, «Thermal conductivity of W–Cu composites at various temperatures,» Mater. Lett., vol. 51, pp. 420-424, 2001. |

| [2] | X. Shen, X. He, S. Ren, H. Zhang y X. Qu, «Effect of molybdenum as interfacial element on the thermal conductivity of diamond/Cu composites,» J. Alloy Compd. , vol. 529, pp. 134-139, 2012. |

| [3] | L. Yang, L. Sun, W. Bai y L. Li, «Thermal conductivity of Cu-Ti/diamond composites via spark plasma sintering,» Diam. Relat. Mater., vol. 94, pp. 37-42, 2019. |

| [4] | C. Zhao y J. Gao, «Thermal conductivity of diamond/Ag composites with chromium carbide coated diamonds for the building materials of high power modules,» Mater. Sci. Tech. , vol. 30, pp. 800-805, 2014. |

| [5] | J. Li, R. Peng, J. Ru, J. Wu, K. Zhou, K. Yan, X. Xu y Y. Zhou, «Effects of chromium carbide coatings on microstructure and thermal conductivity of Mg/diamond composites prepared by squeeze casting,» Materials, vol. 15, p. 1284, 2022. |

| [6] | J. Chen y I. Huang, «Thermal properties of aluminum–graphite composites by powder metallurgy,» Compos. Part B-Eng. , vol. 44, pp. 698-703, 2013. |

| [7] | M. Byun, D. Kim, K. Sung, J. Jung, Y. Song, S. Park y I. Son, «Characterization of copper–graphite composites fabricated via electrochemical deposition and spark plasma sintering,» Appl. Sci.-Basel. , vol. 9, p. 2853, 2019. |

| [8] | M. Suárez, D. Fernández-González, L. Díaz, A. Borrell, J. Moya y A. Fernández, «Synthesis and processing of improved graphite-molybdenum-titanium composites by colloidal route and spark plasma sintering,» Ceram. Int., vol. 47, nº 21, pp. 30993-30998, 2021. |

| [9] | M. Suárez, D. Fernández-González, C. Gutiérrez-González, L. Díaz, A. Borrell, J. S. Moya, R. Torrecillas y A. Fernández, «Effect of green body density on the properties of graphite-molybdenum-titanium composite sintered by spark plasma sintering,» J. Eur. Ceram., vol. 42, nº 5, pp. 2048-2054, 2022. |

| [10] | M. Suárez, D. Fernández-González, L. Díaz, J. Piñuela-Noval, A. Borrell, J. Moya, R. Torrecillas y A. Fernández, «Effect of Mo content on the properties of graphite–MoC composites sintered by spark plasma sintering,» Bol. Soc. Esp. Cerám. Vidr., p. in press, 2023. |

| [11] | J. Guardia-Valenzuela, A. Bertarelli, F. Carra, N. Mariani, S. Bizzarro y R. Arenal, «Development and properties of high thermal conductivity molybdenum carbide - graphite composites,» Carbon, vol. 135, pp. 72-84, 2018. |

| [12] | J. Piñuela-Noval, D. Fernández-González, M. Suárez, L. Díaz, L. Verdeja y A. Adolfo Fernández, «Characterization of graphite–chromium carbide composites manufactured by spark plasma sintering,» J. Am. Ceram. Soc., p. in press, 2023. |

| [13] | J. Aguiar, S. Kwon, B. Coryell, E. Eyerman, A. Bokov, R. Castro, D. Burns, H. Hartmann y E. Luther, «Densification of graphite under high pressure and moderate temperature,» Mater. Today Commun., vol. 22, p. 100821, 2020. |

| [14] | H. Tulhoff, «Carbides,» de ULLMANN'S Encyclopedia of Industrial Chemistry, Weinheim, Wiley-VCH Verlag GmbH & Co, 2012, pp. 565-582. |

| [15] | J. Shackelford, Y.-H. Han y S. Kim, CRC Materials Science and Engineering Handbook, Londres: CRC Press, 2015. |

| [16] | P. Klemens y D. Pedraza, «Thermal conductivity of graphite in the basal plane,» Carbon, vol. 32, pp. 735-741, 1994. |

Document information

Published on 25/09/24

Accepted on 16/10/23

Submitted on 16/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 6 - Fabricación y Aplicaciones Industriales, 2024

DOI: 10.23967/r.matcomp.2024.06.05

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?