1 Introducción

El objetivo de este trabajo es comparar formulaciones analíticas, resultados experimentales y modelos de elementos finitos para el cálculo a flexión en dos vanos de estructuras sandwich con caras derivadas de la madera y núcleo de espuma de poliestireno (XPS) siguiendo el ensayo del anexo C1 del documento EOTA-ETAG 016-Part 1: “Guideline for European Technical Approval of Self-supporting Composite Lightweight Panels” [1, 2]

La influencia de diferentes configuraciones de carga y su influencia en los resultados finales también ha sido objeto de estudio.

En este trabajo se comprobó que la aplicación de una carga repartida uniformemente se puede simular adecuadamente de manera experimental mediante la aplicación de ocho líneas de carga.

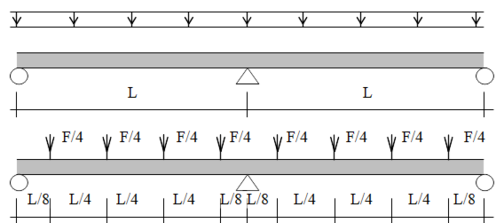

En la figura 1 se muestra la disposición del panel con la configuración de ensayo en dos vanos sometida a una carga uniformemente repartida y su simulación mediante ocho líneas de carga concentradas.

A lo largo del trabajo se utilizará la siguiente notación:

Bs= rigidez a flexión del sándwich

Ac= área efectiva del núcleo

AF1, AF2= área de las secciones de las caras 1 y 2

EF1, EF2= módulos elásticos de las caras 1 y 2

eF1, eF2= espesor de las caras del sándwich

e= distancia entre el punto medio de las caras

dc= espesor del núcleo

b= anchura del sándwich

Geff= módulo elástico a cortadura efectivo del núcleo

2 Materiales

El panel sándwich en estudio se denomina PAR-XPS80-FIR, con el siguiente significado:

PAR: tablero no estructural de partículas de madera

XPS: poliestireno extruido de espesor 80 mm

FIR: láminas de manera

En la tabla 1 se muestran los parámetros geométricos y en la tabla 2 las propiedades mecánicas de los materiales individuales que forman parte de la estructura sándwich obtenidos mediante ensayo.

| Propiedad | Valor |

| b (mm) | 600 |

| L (mm) | 1225 |

| eF1 (mm) | 19,0 |

| eF2 (mm) | 9,5 |

| dc (mm) | 80 |

| Propiedad | Valor |

| EF1 (MPa) | 1867 |

| EF2 (MPa) | 9140 |

| Gc(MPa) | 7.35 |

3 Modelo analítico

El modelo analítico utilizado en este trabajo fue desarrollado por Davies [3] y está basado en la teoría de vigas con deformación a cortadura. La viga estáticamente indeterminada cargada uniformemente se resuelve como suma de dos vigas isostáticas.

En esta situación se tiene para el primer vano, 0 ≤ x ≤ L, la siguiente expresión:

|

|

(1) |

Siendo:

|

|

(2) |

Donde:

|

|

(3) |

|

|

(4) |

|

|

(5) |

La deflexión en el punto medio del vano es por tanto:

|

|

(6) |

4 Modelo de elementos finitos

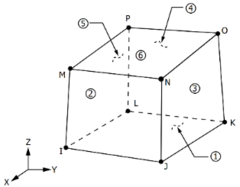

El modelo numérico por elementos finitos fue llevado a cabo con el programa Ansys Research 17.2. El elemento utilizado fue el Solid185 (figura 2).

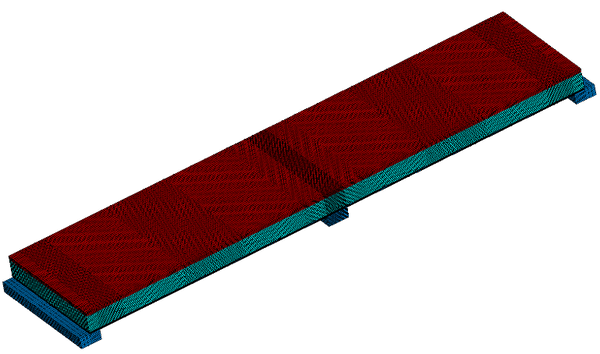

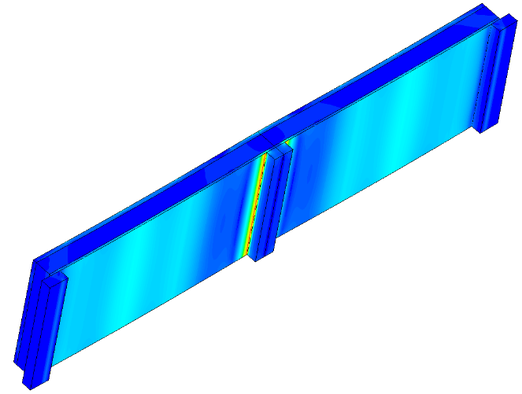

Se realizaron varios modelos con distintos tamaños y refinamientos en zonas de interés hasta llegar a un modelo optimizado.

En las figuras 3 y 4 se pueden ver imágenes del modelo.

Inicialmente se llevó a cabo una comparación de la diferencia de resultados que producía la modelización de una carga uniformemente repartida y la aplicación de la carga mediante ocho líneas de carga concentrada. Este estudio se realiza ya que a nivel experimental es mucho más sencillo aplicar cargas puntuales con las máquinas clásicas de ensayos mecánicos.

Se aplicaron las dos situaciones de carga que se pueden ver en la figura 1. El análisis demostró que ambas distribuciones de carga producían diferencias del orden del 1% en la deflexión medida en el punto medio del vano bajo una carga de 15 kN en cada uno de los vanos.

Este estudio permitió validar el uso de ocho líneas de carga en los ensayos exprimentales.

5 Resultados

Se ensayaron paneles reales con la configuración de ocho lineas de carga puntual sobre paneles PAR-XPS80-FIR [4] siguiendo las directrices de la guía EOTA.

Se calculó la fuerza necesaria para obtener una deflexión wm = L/200 en el punto medio del vano por medio de ensayos experimentales, modelo analítico y cálculo por elementos finitos.

Los resultados obtenidos se muestran en la tabla 3.

| Método de cálculo | Carga equivalente (kN/m)r | Error |

| Experimental | 14,230 | --- |

| Analítico | 11,850 | -16,7% |

| MEF panel con correas | 13,723 | -3,6% |

Como se puede ver en la tabla anterior, el modelo experimental y el modelo de elementos finitos presentan una buena coincidencia. El modelo analítico muestra un error mayor. Esto es debido a las condiciones de contorno ya que tanto el ensayo experimental como el modelo de elementos finitos estaban apoyados en tres correas clavadas al tablero. Sin embargo, en el modelo analítico los apoyos se consideraron ideales. De hecho, la modelización por elementos finitos sin correas (con apoyos ideales) solo difiere un 4% respecto al modelo analítico, confirmando de esta manera la influencia de las condiciones de contorno sobre los resultados.

6 Conclusiones

En este trabajo se ha demostrado que tanto el modelo analítico como el modelo de elementos finitos describen adecuadamente el comportamiento experimental del panel de caras derivadas de madera y núcleo de espuma de poliestirno extruido.

La aplicacción de la carga en ocho puntos de la esructura simula adecuadamente el comportamiento de una carga repartida.

La diferencia del 16,7% entre el resultado experimental y el analítico se debe fundamentalmente a la diferencia en las condiciones de contorno que son ideales en el caso del modelo analítico, mientras que en el modelo experimental el panel se apoya en tres correas clavadas al tablero. El modelo de elementos finitos coincide adecuadamente con los resultados experimentales cuando se modelizan las correas (diferencia de 3,6%), mientras que coincide adecuadamente con el modelo analítico cuando se modelizan condiciones ideales.

Referencias

[1] ETAG 016-Part 1. Guideline for European Technical Approval of Self-supporting Composite Lightweight Panels. Part one: General. Edition November 2003. European Organisation for Technical Approvals, EOTA. (2003)

[2] ETAG 016-Part 2. Guideline for European Technical Approval of Self-supporting Composite Lightweight Panels. Part 2: Specific aspects relating to Self-supporting Composite Lightweight Panels for use in roofs. Edition November 2003. European Organisation for Technical Approvals, EOTA. (2003)

[3] JM. Davies. Lightweight sandwich construction. 1st edition. London: Blackwell Science Ltd., ISBN: 0-632-04027-0. (2001)

[4] S. Estrada-Martínez, V. Mollón, J. Bonhomme. Construction and Building Materials. 102 . 281-296 (2016)

Document information

Published on 14/10/18

Accepted on 14/10/18

Submitted on 14/10/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 4 - Comportamiento en servicio de los materiales compuestos (2), 2018

DOI: 10.23967/r.matcomp.2018.10.002

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?