Juno, esto vuelve a ser para ti…

Agradecimientos

A una semana de iniciar una nueva etapa laboral en mi vida, escribir estos agradecimientos resulta ciertamente importante para mí.

Inicialmente, me gustaría mostrar mi agradecimiento a las empresas Mapei S.p.A. y Ruredil S.p.A. por haber facilitado desinteresadamente parte del material necesario para realizar esta investigación.

Seguramente este trabajo no hubiese sido posible sin el apoyo de mis compañeros del departamento de Resistencia de Materiales y Estructuras en la Ingeniería y del grupo de investigación LITEM. Francesc, Jordi, Cata, Roger, Sònia, Vicenç y Marco, gracias por todo.

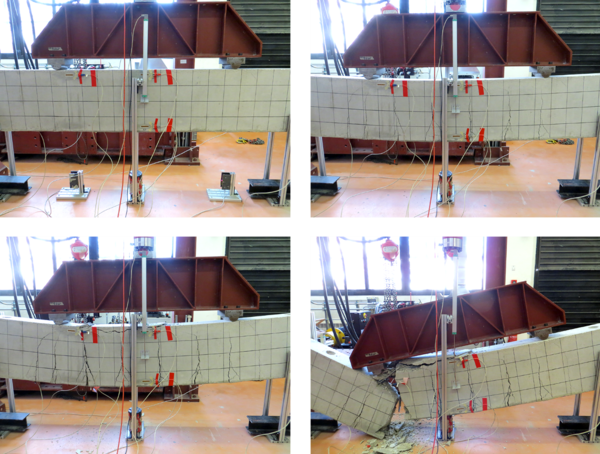

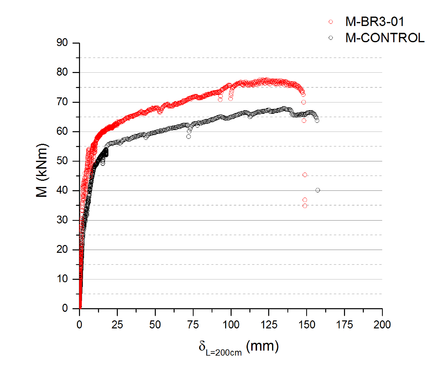

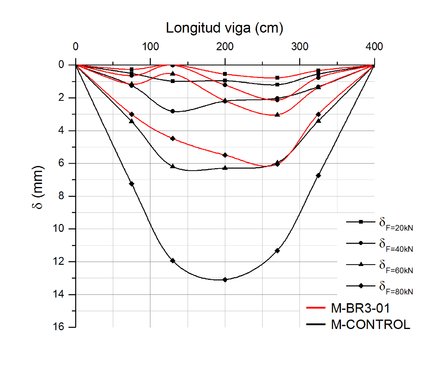

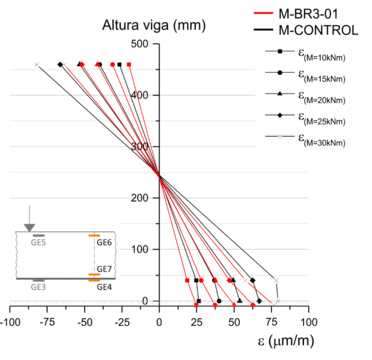

A mi familia, a mis padres y sobretodo a Cristina. Os debo gran parte de lo que soy y de este trabajo. Gracias por haberlo hecho posible.

Por último, no quisiera finalizar los agradecimientos sin citar a dos de mis mejores amigos: Lluís y Ernest, el padre investigador y el hermano investigador. Nunca os olvidaré.

Capítulo 1. Introducción y objetivos

1.1. Introducción

A pesar de las buenas prestaciones que ofrece el hormigón a compresión y el acero a tracción, el hormigón armado posee una limitada durabilidad influenciada por el paso del tiempo y la afectación de diversas patologías relacionadas con el ambiente. La consecuencia de este hecho es una disminución progresiva de las prestaciones iniciales de los elementos estructurales ejecutados con este material. Además, la continua actualización de los códigos de diseño (en algunos casos limitando significativamente el comportamiento del material), así como la tendencia de reutilizar y cambiar los usos de infraestructuras y edificios existentes, provocan que el escenario actual presente un significativo volumen de estructuras de hormigón armado que necesitan ser reforzadas para poder continuar estando en servicio.

Existen varias técnicas de refuerzo, tales como (a) el encamisado de hormigón armado, (b) el incremento de la armadura, (c) el ensamblaje de perfiles o placas metálicas, (d) el postesado con tendones de acero y (e) la adherencia de materiales compuestos con resinas orgánicas (fibre-reinforced polymer – FRP), que ofrecen resultados adecuados respecto al incremento de la capacidad portante de las estructuras. Estas soluciones presentan serios inconvenientes relacionados con el tiempo de ejecución, en el cuál la estructura resta fuera de servicio, el incremento de las dimensiones y el peso propio, la dificultad de instalación o el uso de materiales con riesgo para la salud de las personas. Con el objetivo de minimizar estos inconvenientes, apareció el textile-reinforced mortar (TRM), un refuerzo consistente en fibras agrupadas en mechones y distribuidas en forma de malla, consolidadas y adheridas al sustrato de las estructuras mediante mortero.

A pesar de que el TRM presenta unas prometedoras prestaciones, debido a su compatibilidad mecánica y química con los sustratos de hormigón, su reciente desarrollo y el hecho de que no existan regulaciones contrastadas sobre su cálculo y diseño, hacen que la aplicabilidad de este refuerzo sea muy limitada.

Analizando la información recopilada relacionada con las investigaciones realizadas por otros autores, es importante apuntar que el número de estudios experimentales sobre la materia es significativamente escaso, sobre todo si se compara con la cantidad y variedad de productos existentes en el mercado. En este sentido, se prevé necesario realizar un análisis comparativo de las prestaciones ofrecidas por diferentes tipos de TRM como refuerzo a flexión de estructuras de hormigón armado. La presente investigación está orientada a incrementar la base de datos experimental existente sobre la materia con el objetivo de establecer unos modelos analíticos fiables que permitan predecir el comportamiento del TRM aplicado en vigas de HA.

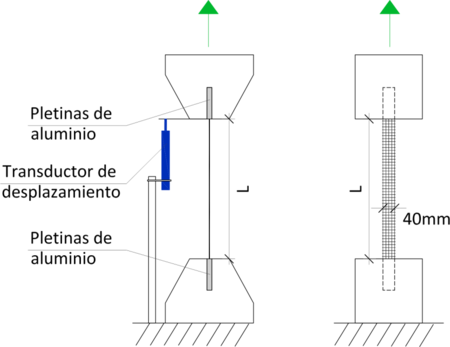

De forma complementaria, se ha identificado que no existe una metodología concreta para la caracterización de las propiedades mecánicas del TRM como material compuesto. Este hecho dificulta el desarrollo de procedimientos de cálculo basados en las propias características del material compuesto de matriz cementítica. En este sentido, el presente trabajo propone una campaña de ensayos en probetas de diferentes tipos de TRM con el objetivo de identificar problemáticas en las metodologías propuestas por algunos autores.

1.2. Objetivos

El principal objetivo del presente estudio es realizar un estudio comparativo sobre la capacidad de diversos tipos de TRM actuando como refuerzo a flexión en vigas de hormigón armado de características actuales1.

Para lograr este propósito, se han definido unos objetivos parciales que servirán de guía en todo el proceso de elaboración y realización de la investigación.

(1) Resistencias a compresión del hormigón comprendidas entre los 30 y los 50MPa.

1.2.1. Objetivos parciales

Los objetivos parciales del presente trabajo se identifican a continuación:

- Recopilación de información acerca de:

- Las tecnologías de refuerzo existentes previas a la aparición del TRM. Análisis de las ventajas e inconvenientes asociadas.

- El análisis global del TRM: composición, materiales, comportamiento mecánico y prestaciones.

- La respuesta estructural de vigas de hormigón reforzadas a flexión con TRM. Estudio de los modelos analíticos propuestos por diferentes autores en investigaciones similares y análisis de los modelos incluidos en las normativas.

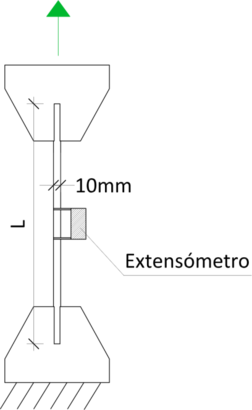

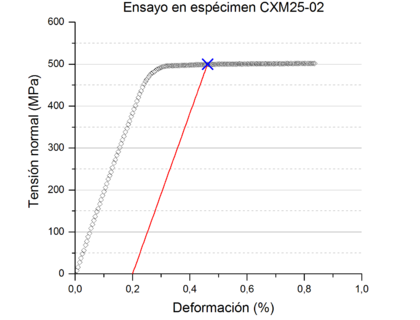

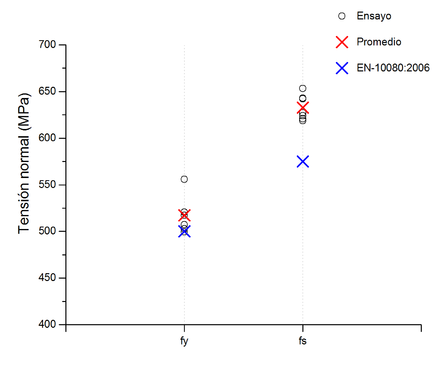

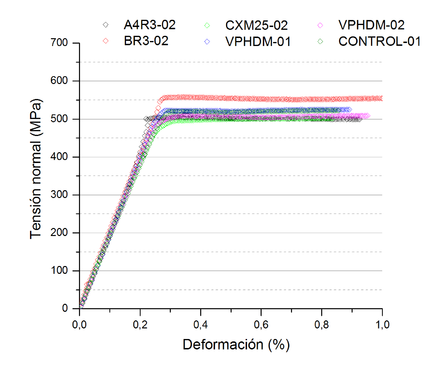

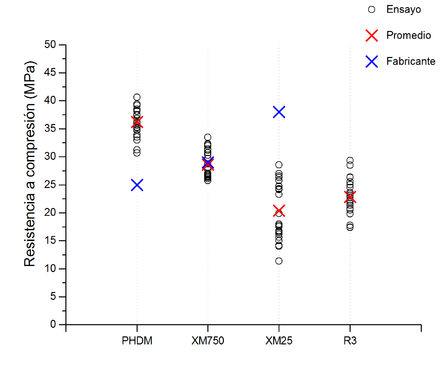

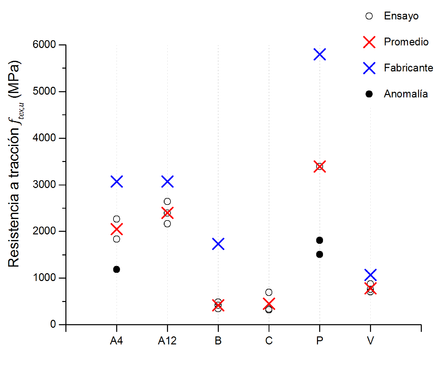

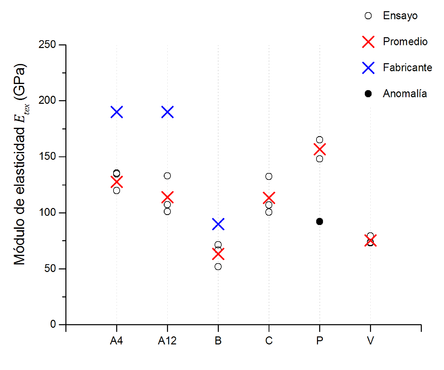

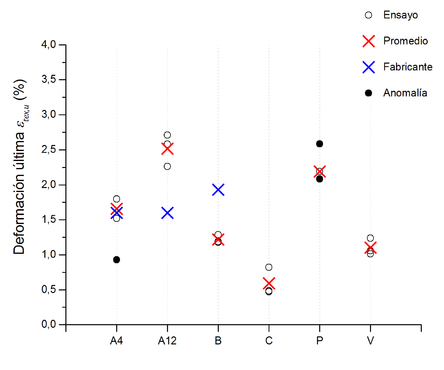

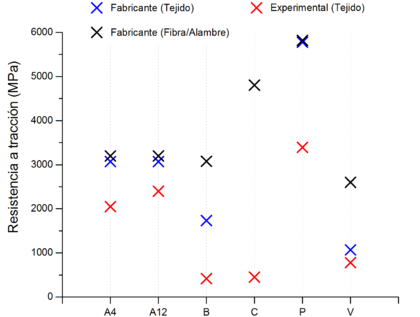

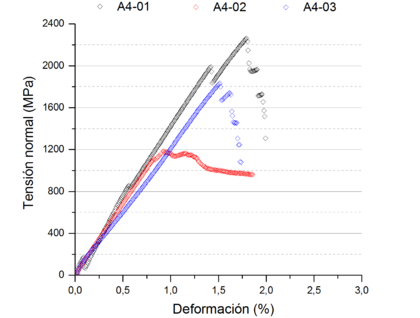

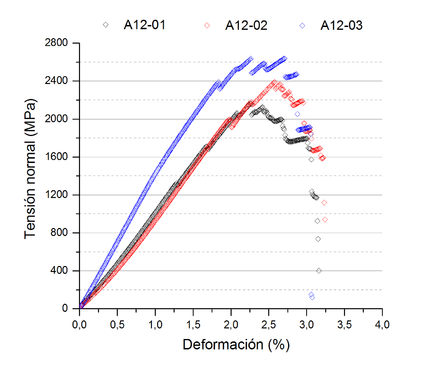

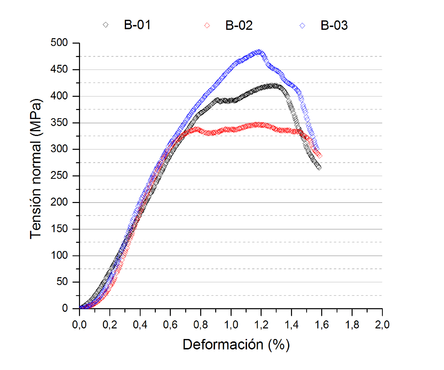

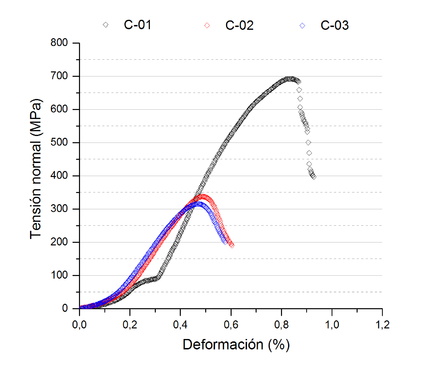

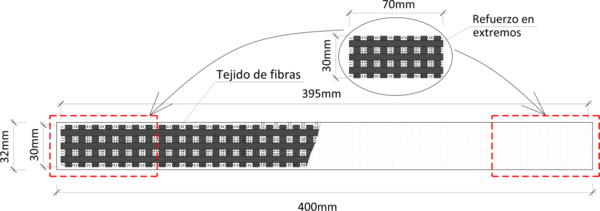

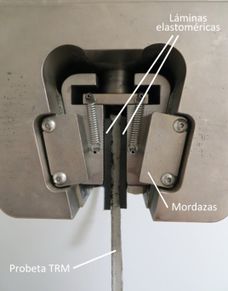

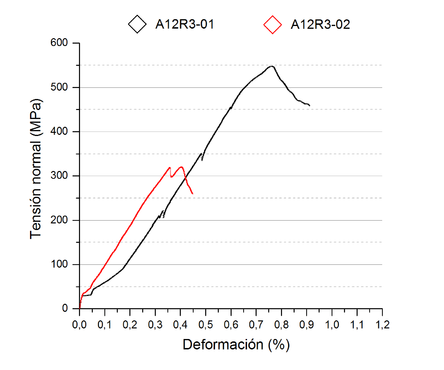

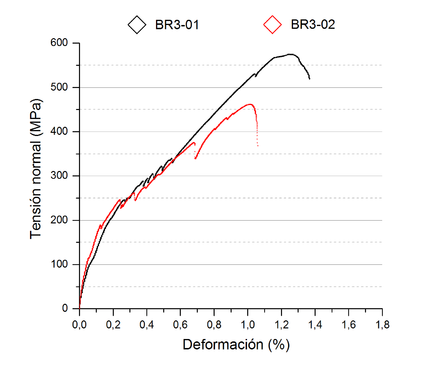

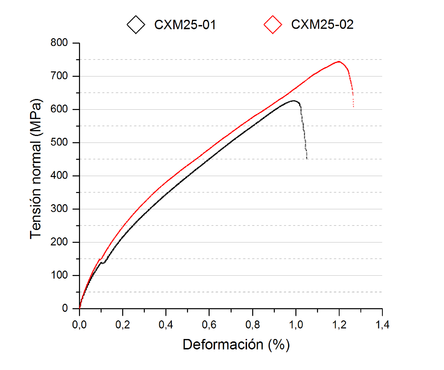

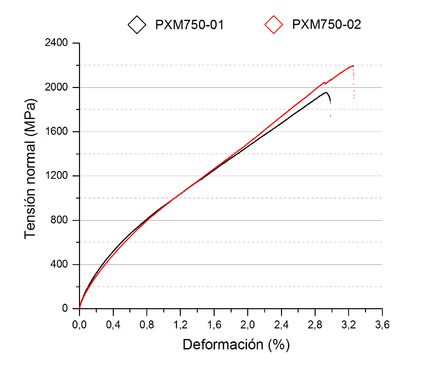

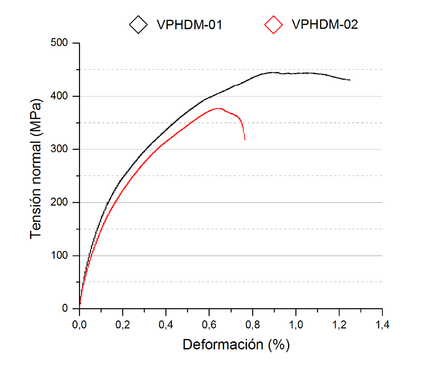

- Caracterización de los diferentes materiales involucrados en las campañas experimentales (hormigones, acero, morteros, tejidos y TRM). Obtención de las propiedades mecánicas según métodos estandarizados y/o propuestos por diferentes autores. Comparación de los resultados con los proporcionados por los fabricantes y con los recopilados en investigaciones similares.

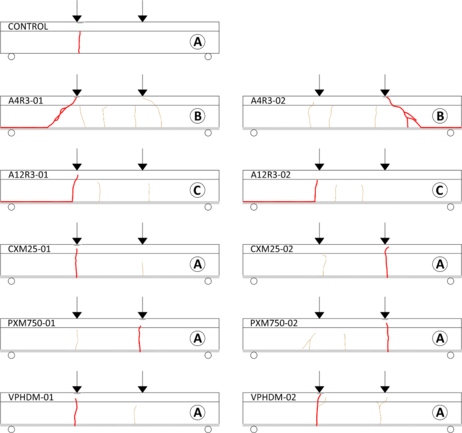

- Familiarización con la técnica de aplicación del refuerzo mediante el desarrollo de una campaña experimental exploratoria en viguetas prefabricadas reforzadas a flexión con diferentes tipos de TRM. Obtención de resultados que permitan decidir las combinaciones de tejidos y morteros más adecuadas a utilizar en las campañas experimentales principales. Comparativa de la respuesta estructural y los modos de fallo desarrollados en cada caso.

- Referente a la campaña experimental principal sobre el refuerzo a flexión con diferentes tipos de TRM de vigas de hormigón armado de escala real, realización del análisis comparativo de los siguientes aspectos:

- Capacidad a flexión.

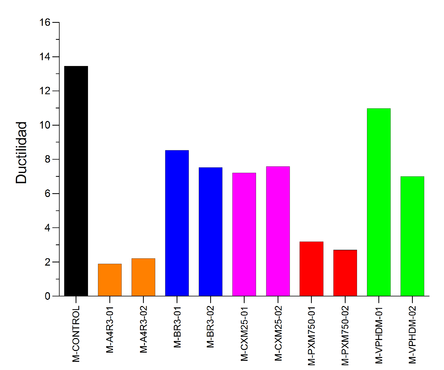

- Ductilidad.

- Rigidez a flexión.

- Procesos de fisuración.

- Comparativa de los resultados experimentales con las predicciones obtenidas utilizando los modelos incluidos en las normativas vigentes.

- Desarrollo de modelos analíticos de acuerdo a los resultados experimentales obtenidos y datos proporcionados por otros autores en investigaciones similares.

1.2.2. Ámbito de estudio y limitaciones

El presente estudio supone un amplio análisis comparativo de la respuesta estructural que ofrecen varios tipos de TRM como refuerzo de vigas de hormigón armado. A pesar de ello, el estudio presenta algunas limitaciones que deben ser mencionadas.

En primer lugar, es importante destacar que la investigación se restringe a la aplicación de refuerzos TRM con una sola capa de tejido. Por otro lado, en todos los casos la aplicación de la carga se ha realizado de forma estática, no contemplando cargas dinámicas en el estudio.

Referente a los modelos analíticos, solo se ha tenido en cuenta aquellos desarrollos de formulación que no contemplaran el fallo de los especímenes por despegue del TRM. En este sentido, el autor ha contemplado en la investigación llevada a término diferentes técnicas (tratamientos del sustrato y disposición de anclajes) que evitaran este tipo de colapso.

Por último, el alcance del presente trabajo no contempla el desarrollo de modelos numéricos. En este sentido, el enfoque de la investigación está centrado en el estudio de sistemas simplificados de dimensionamiento proporcionados por modelos analíticos.

1.3. Metodología

La metodología utilizada para la realización del presente trabajo ha consistido en los siguientes aspectos:

- Realización de una extensa revisión bibliográfica que permita establecer el estado del conocimiento sobre el refuerzo de estructuras de hormigón armado reforzadas con TRM. Esta búsqueda bibliográfica se ha realizado a lo largo de la realización del presente documento, mediante la consulta de artículos científicos, tesis doctorales y actas de congresos.

- Definición de los objetivos de la investigación, teniendo en cuenta el estado del conocimiento realizado. De acuerdo a los recursos disponibles, establecimiento de las actividades a realizar con el propósito de alcanzar los objetivos definidos:

- Búsqueda y adquisición de los materiales de refuerzo. Adquisición de las viguetas prefabricadas.

- Diseño y control de fabricación de las vigas a escala real.

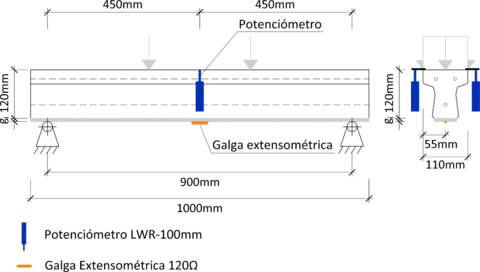

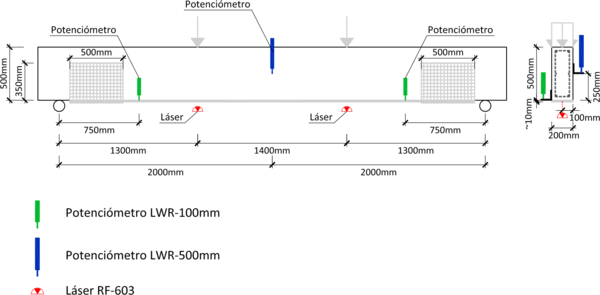

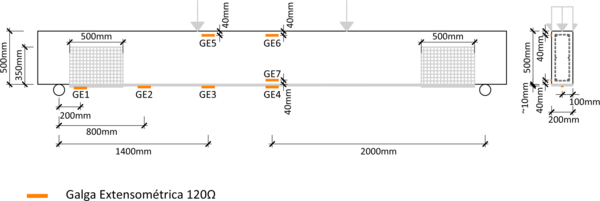

- Recopilación y adquisición de los sensores necesarios.

- Planificación de la campaña de caracterización de materiales. Elaboración/obtención de las probetas, diseño y preparación de los ensayos e instrumentación de los especímenes. Realización de los ensayos.

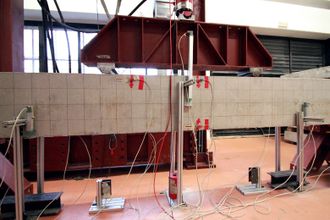

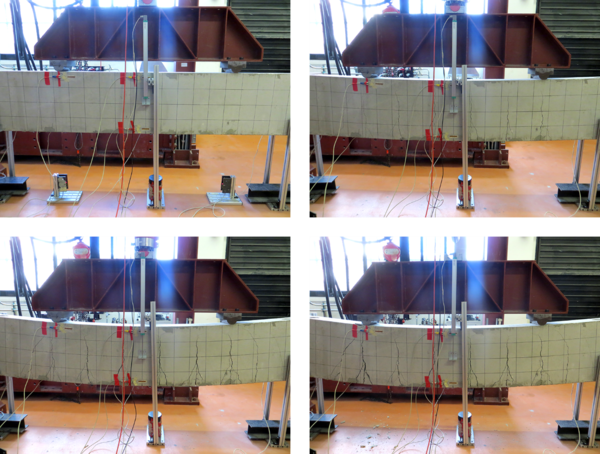

- Diseño y ejecución de la campaña experimental de refuerzo de estructuras de hormigón con TRM. Las tareas realizadas se describen a continuación:

- Preparación de los materiales y aplicación de los refuerzos.

- Diseño y preparación de los ensayos.

- Instrumentación de los especímenes y ejecución de los ensayos.

- Adquisición y tratamiento de datos.

- Estudio de los modelos analíticos incluidos en las normativas de cálculo del FRP y el TRM. Evaluación de las capacidades de predicción y comparativa con los resultados experimentales obtenidos.

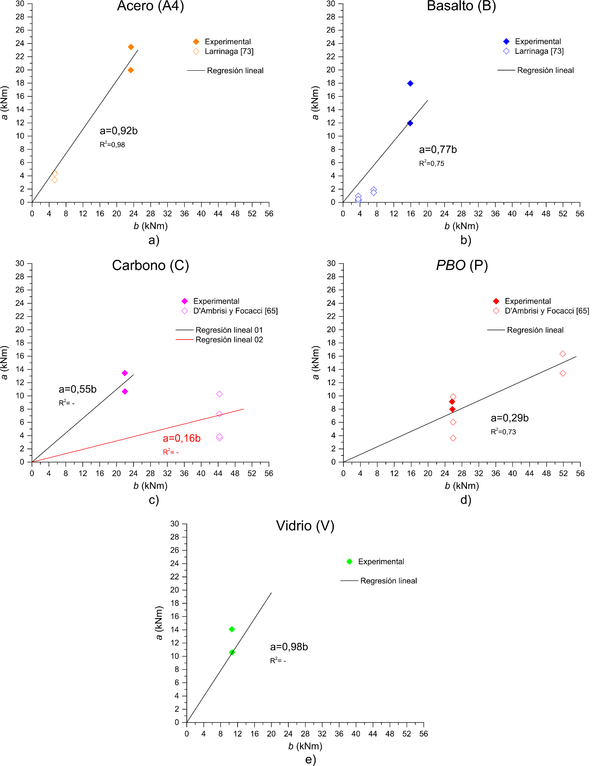

- Recopilación de datos de estudios experimentales similares a los llevados a término. Desarrollo de propuestas analíticas para el cálculo de la capacidad última a flexión en vigas reforzadas con TRM.

- Análisis y comparativa de los resultados, y posterior desarrollo de las conclusiones.

- Descripción de futuras líneas de investigación.

1.4. Descripción de los contenidos

El presente está está organizado en siete capítulos y tres anexos. Los contenidos de cada sección se detallan a continuación.

Capítulo 1. Introducción y objetivos

El primer capítulo establece las bases fundamentales del presente documento. Se incluye una introducción general que justifica la temática de la investigación, teniendo en cuenta la información recopilada en el estado del arte. A continuación, se detalla el principal objetivo del estudio y se definen los objetivos parciales que sirven como guía de progreso del trabajo. Por último, se describe el proceso metodológico realizado y se presenta una descripción de los contenidos del documento.

Capítulo 2. Estado del conocimiento

El segundo capítulo recopila un resumen de los estudios más relevantes acerca del comportamiento estructural de vigas de hormigón armado reforzadas a flexión. El objetivo de este capítulo es contextualizar al lector del estado general del conocimiento acerca del refuerzo estructural de elementos de hormigón armado y, en particular, de la tecnología de refuerzo TRM.

Unas breves reseñas sobre la historia del hormigón armado, el comportamiento de este material a lo largo del tiempo y la coyuntura económica global de principios del siglo XXI, transporta el argumento hacia las necesidades de reforzar este tipo de estructuras y los métodos de refuerzo tradicionales. A continuación se introduce la tecnología de refuerzo FRP, cuyas características mecánicas suponen un avance significativo en la materia, pero los problemas asociados con el uso de resinas limitan la viabilidad de la técnica.

El tercer bloque del capítulo está dedicado exclusivamente al TRM. Se realiza un análisis exhaustivo de su comportamiento mecánico y de la respuesta estructural presentada por vigas de hormigón armado reforzadas a flexión con este material. Además, se incluye otros estudios que tratan el TRM como técnica de confinamiento de pilares o refuerzo de estructuras de obra de fábrica. Por último, se describen investigaciones realizadas sobre la adherencia y durabilidad de este material. En cada caso, se muestra de forma paralela las evidencias empíricas con los tratamientos analíticos llevados a término.

El último bloque describe brevemente algunas de las normativas vigentes que detallan modelos de cálculo de refuerzos adheridos externamente, tanto para el caso del FRP como del TRM.

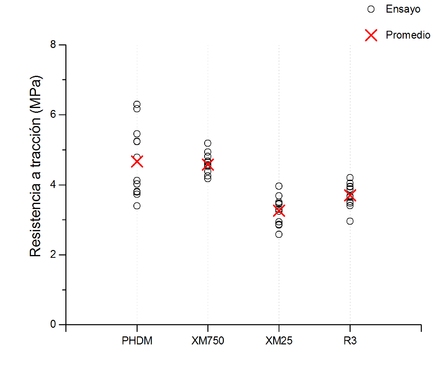

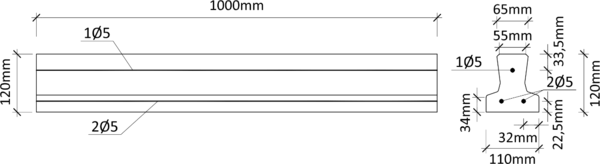

Capítulo 3. Estudios de caracterización de materiales

El tercer capítulo incluye información sobre las diferentes campañas de caracterización de materiales realizadas. Este capítulo está dividido en cinco secciones generales, una para cada tipo de material ensayado: hormigón, acero, mortero, tejidos y TRM. Cada una de las secciones incluye una breve descripción de los materiales, los métodos de elaboración de las probetas y los procedimientos de ensayo. Además, se muestra un compendio de los datos experimentales más relevantes, así como una comparación entre los resultados obtenidos y un análisis crítico de los datos experimentales en relación a los proporcionados por los fabricantes o los resultados empíricos obtenidos por otros autores en investigaciones similares.

Este capítulo no incluye todos los datos experimentales obtenidos. Estos se muestran de forma detallada en el Anexo A.

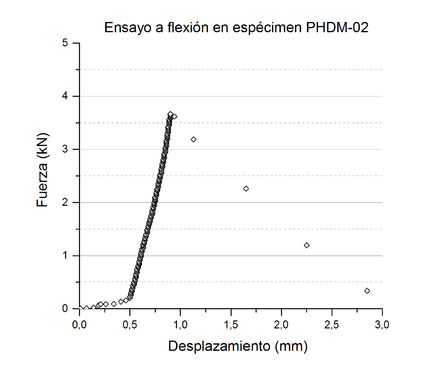

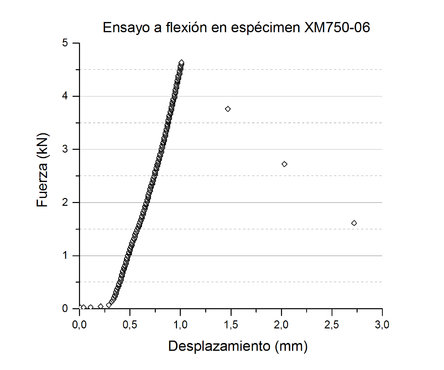

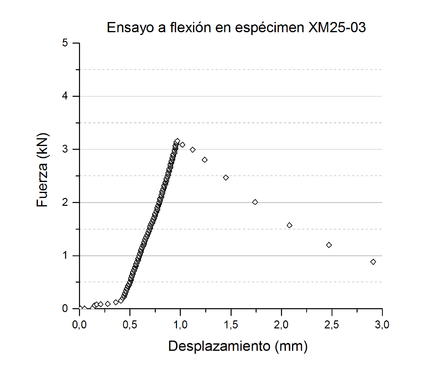

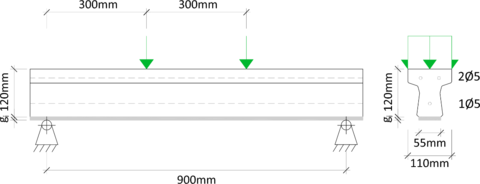

Capítulo 4. Estudios previos en viguetas prefabricadas de hormigón reforzadas a flexión con TRM

El cuarto capítulo consiste en la descripción de una campaña experimental preliminar basada en el ensayo de viguetas prefabricadas de hormigón reforzadas a flexión con diversos tipos de TRM. En este capítulo se hace hincapié en la respuesta estructural de las viguetas y en la viabilidad de utilizar los diferentes tipos de TRM aplicados en las campañas experimentales principales del presente trabajo.

En este capítulo no incluye todos los datos experimentales obtenidos. Estos se muestran de forma detallada en el Anexo B.

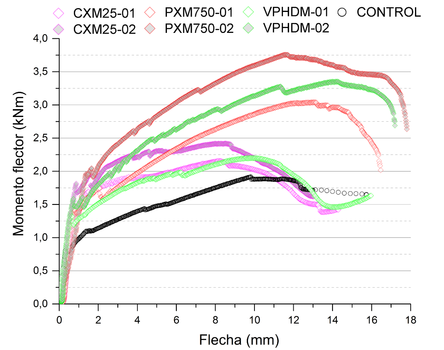

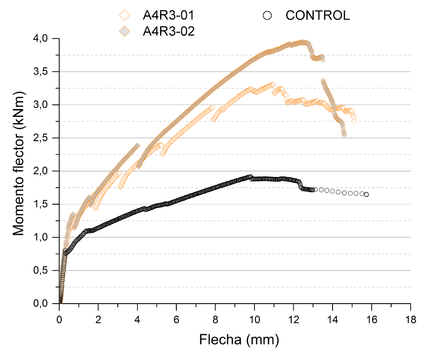

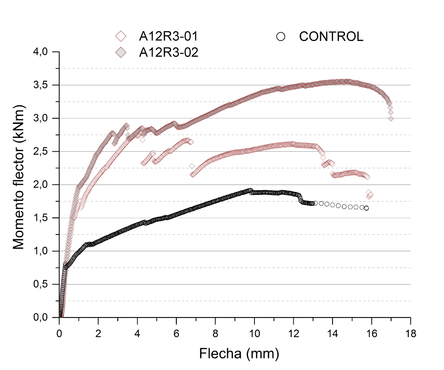

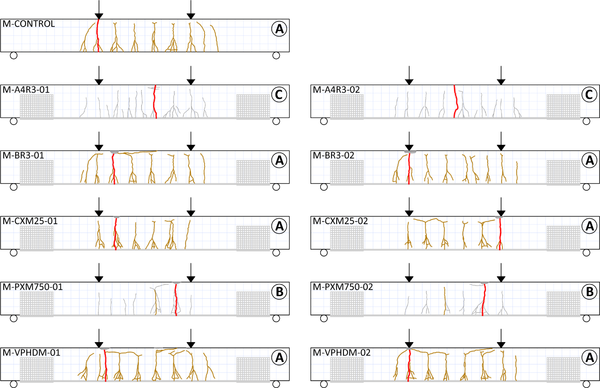

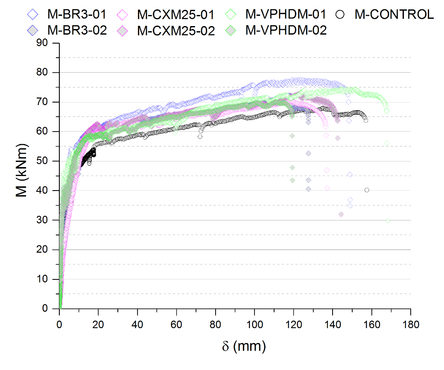

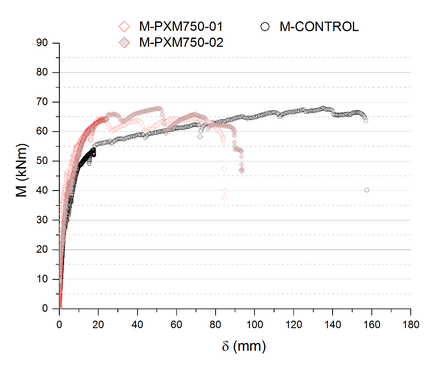

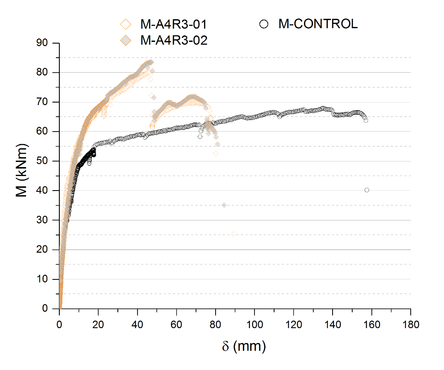

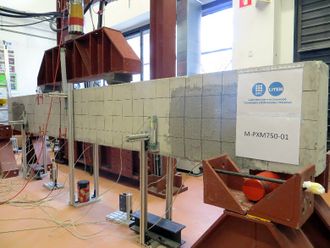

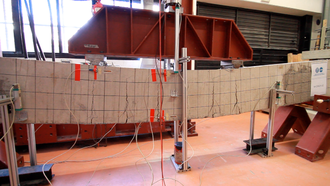

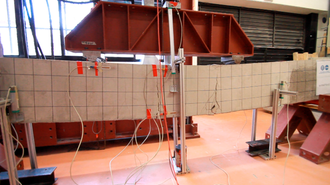

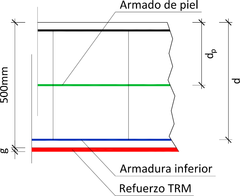

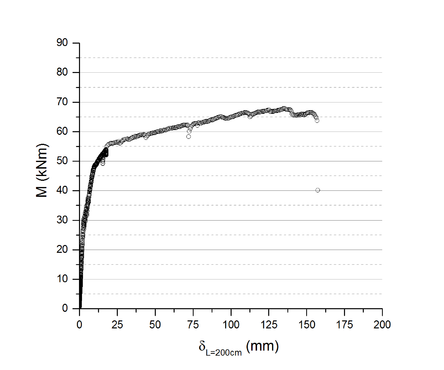

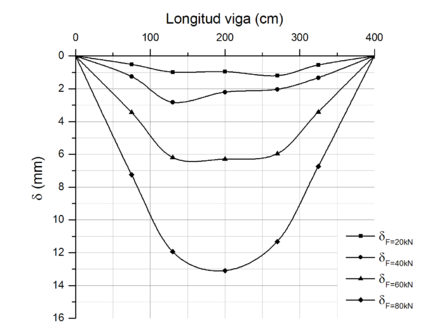

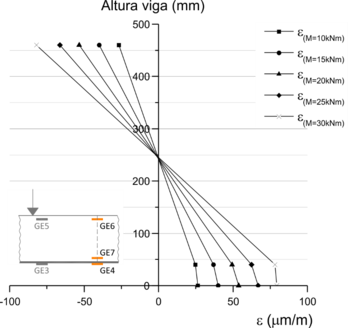

Capítulo 5. Campaña experimental de vigas de HA reforzadas a flexión con TRM

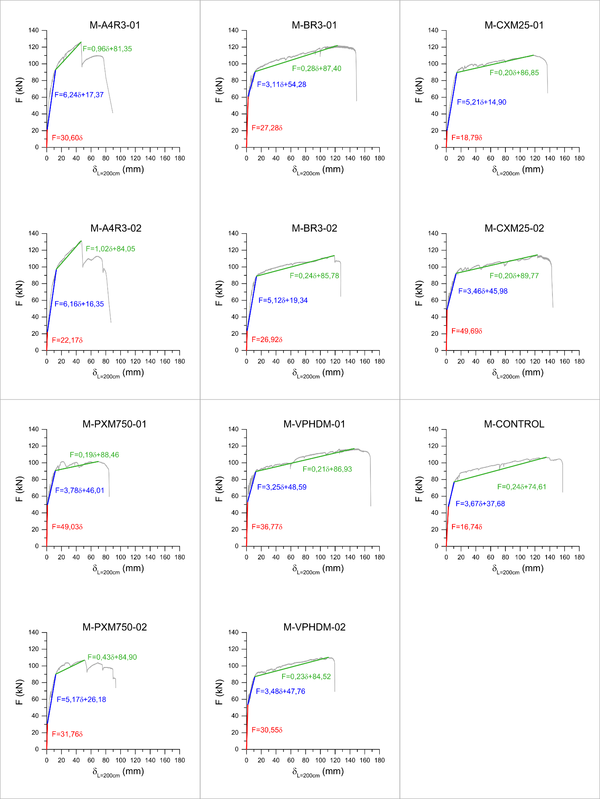

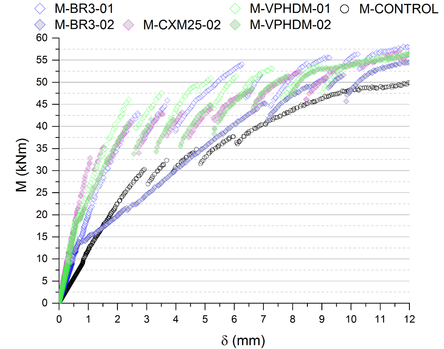

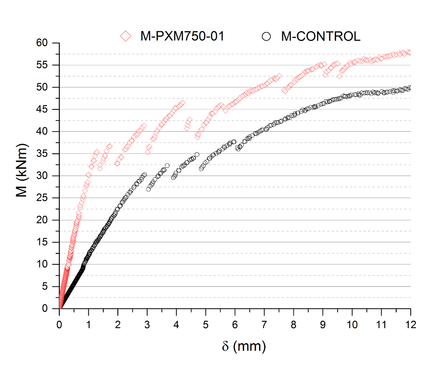

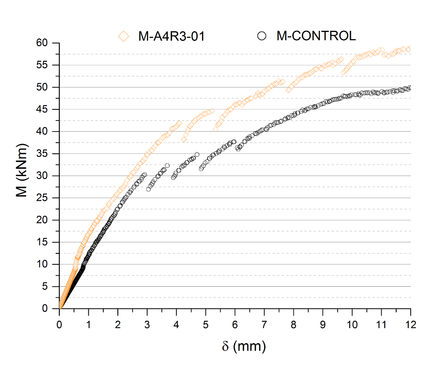

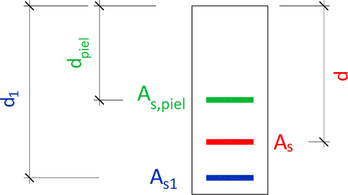

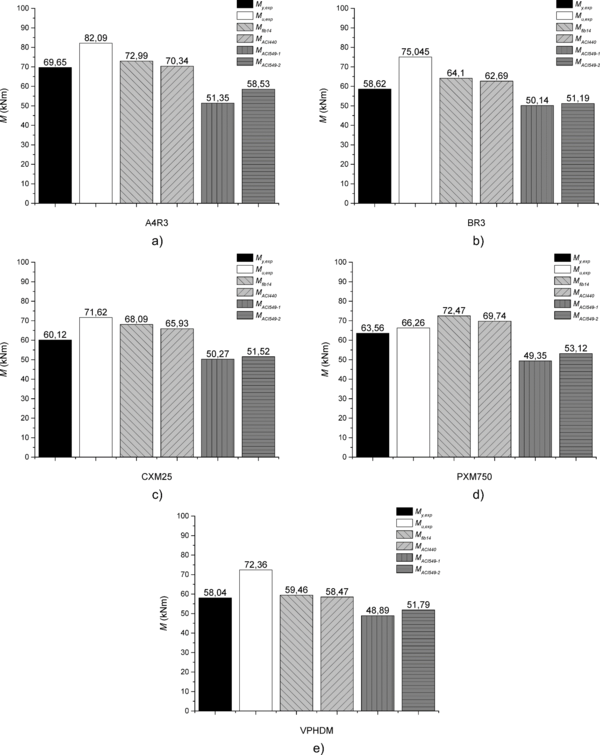

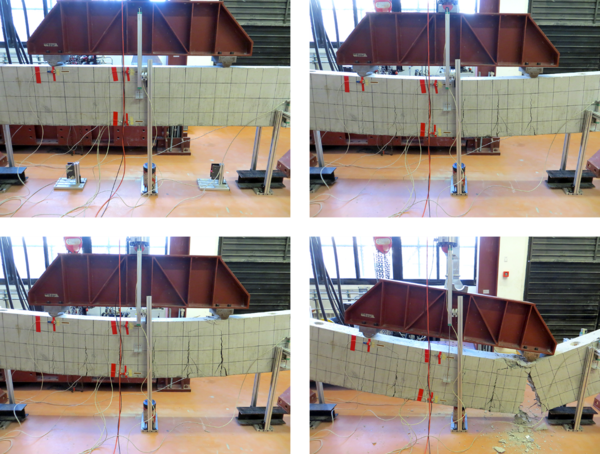

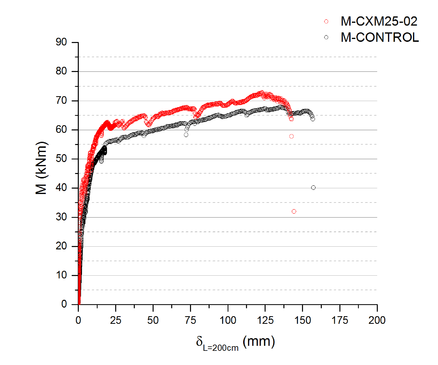

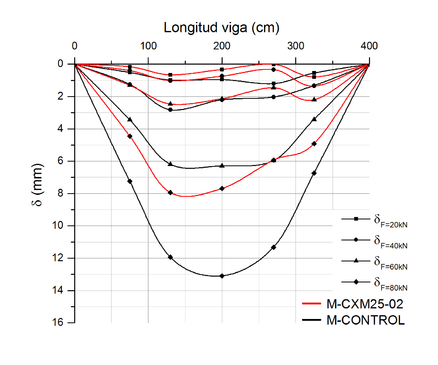

En el quinto capítulo se describe la primera campaña experimental principal del presente trabajo. En él se describen los ensayos realizados en vigas de hormigón armado reforzadas a flexión con cinco tipos diferentes de TRM. Referente a los resultados obtenidos, el estudio se focaliza en el análisis y la comparación de las respuestas estructurales, de la ductilidad, de la rigidez a flexión y de los procesos de fisuración desarrollados.

Este capítulo no incluye todos los datos experimentales obtenidos. Estos se muestran de forma detallada en el Anexo C.

Capítulo 6. Estudio analítico de vigas de HA reforzadas a flexión con TRM

El capítulo sexto trata del estudio analítico de vigas de hormigón armado reforzadas a flexión con TRM, realizado a partir de los resultados experimentales obtenidos en el capítulo quinto. El desarrollo del mismo consta de dos partes diferenciadas. La primera trata sobre la fiabilidad en la predicción que ofrecen los modelos de cálculo de la capacidad a flexión incluidos en diferentes normativas. En la segunda parte se realiza una propuesta de cálculo analítica de la capacidad última a flexión de vigas reforzadas con TRM, utilizando los datos experimentales obtenidos y los recopilados de investigaciones similares.

Capítulo 7. Conclusiones y futuras investigaciones

En el último capítulo se presentan las conclusiones del presente trabajo, en las que se incluyen las conclusiones de cada uno de los capítulos descritos anteriormente. Además se proponen diversas líneas futuras de investigación de acuerdo a las limitaciones observadas en la presente investigación.

Anexo A. Datos experimentales de los estudios de caracterización de materiales

El primer anexo incluye toda la información referente a las diferentes campañas de caracterización realizadas en los materiales utilizados (hormigones, acero, morteros, tejidos y TRM). En él se muestra la descripción de los diferentes elementos resistentes, los métodos de elaboración/obtención/preparación de los especímenes, la descripción de los ensayos llevados a cabo y el resumen de los resultados obtenidos.

Anexo B. Datos experimentales de los estudios previos de viguetas prefabricadas reforzadas a flexión con TRM

El segundo anexo consiste en la descripción detallada de la campaña experimental de los estudios previos realizados con viguetas prefabricadas. En este anexo se presentan las propiedades de las viguetas, se realiza una descripción de los materiales de refuerzo utilizados y del procedimiento de aplicación del TRM, se detalla la configuración de ensayo, incluyendo una descripción exhaustiva de los sensores empleados, y se resumen los resultados experimentales obtenidos.

Anexo C. Datos experimentales de los ensayos de vigas de HA reforzadas a flexión con TRM

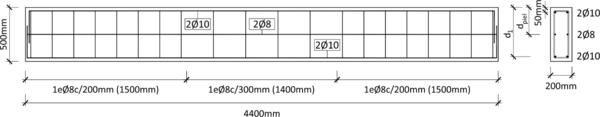

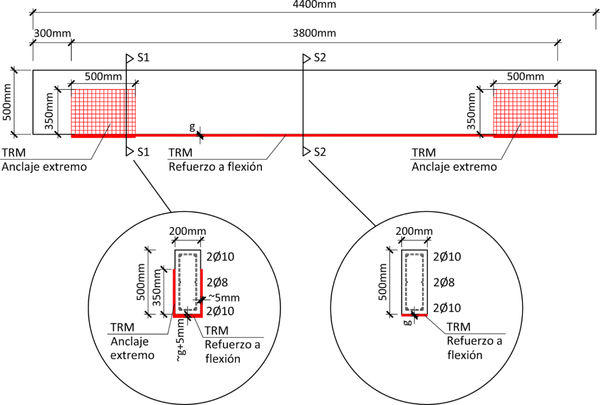

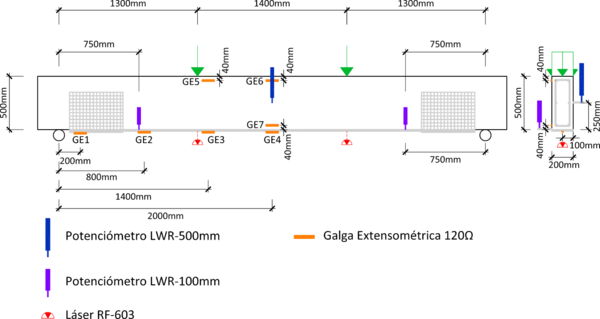

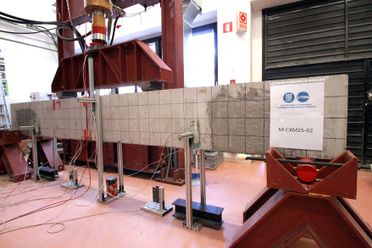

El tercer anexo trata específicamente sobre la campaña experimental referente al comportamiento estructural de vigas de hormigón armado reforzadas a flexión utilizando diferentes tipos de TRM. Inicialmente, se realiza una descripción del diseño y la construcción de las vigas. A continuación, se define la metodología de aplicación del TRM ejecutada. Posteriormente, se puede encontrar detallada la metodología experimental, en la que se incluye la configuración del ensayo, la instrumentación de los especímenes y los procedimientos experimentales llevados a término. Por último, se muestran, individualizados para cada espécimen, los datos experimentales obtenidos de los ensayos realizados.

Capítulo 2. Estado del conocimiento

2.1. Introducción

De forma general, el presente capítulo presenta una revisión de la información disponible respecto al comportamiento estructural de elementos resistentes de hormigón armado reforzados a flexión mediante materiales compuestos de matriz cementítica. Esta búsqueda representa la base de definición de los objetivos de este trabajo de investigación, así como los fundamentos para el desarrollo de las campañas experimentales y el estudio analítico correspondiente.

En una primera parte de este capítulo, se incluye una contextualización histórica en la que se relaciona brevemente el desarrollo y la importancia del hormigón armado a lo largo del siglo XX con el volumen actual de construcciones existentes ejecutadas y el deterioro que sufren estas debido al comportamiento de este material a lo largo del tiempo.

Conectado con este desarrollo, se introduce la coyuntura económica de principios del siglo XXI como la motivación para el aprovechamiento y reutilización de infraestructuras y construcciones existentes, dando como consecuencia natural la necesidad de reforzar aquellas estructuras de hormigón armado que requieran de un incremento de su capacidad portante.

Posteriormente se realiza una descripción de los procesos y sistemas tradicionales de refuerzo a flexión de estructuras de HA antes de la irrupción en el ámbito de la construcción de los materiales compuestos.

De forma natural, el texto sigue con un estudio de sobre las características y propiedades mecánicas de los primeros materiales composites en aplicarse como refuerzo estructural adherido externamente, i.e. Fiber-Reinforced Polymer (FRP). En esta parte se describen las investigaciones más relevantes relacionadas con la aplicación del FRP como refuerzo a flexión, así como un resumen de los inconvenientes que tienen estos materiales debido al uso de resinas como elemento constituyente y adherente al sustrato de las estructuras de hormigón armado.

Precisamente estos inconvenientes hicieron evolucionar este tipo de materiales compuestos hacia el uso de matrices inorgánicas compatibles con los elementos estructurales a reforzar, i.e. Textile-Reinforced Mortar (TRM). En el presente capítulo se desarrolla una amplia investigación bibliográfica respecto los estudios llevados a término hasta la fecha relacionados con este tipo de material y su aplicación como refuerzo a flexión en vigas de hormigón. Paralelamente, se incluye una revisión de las investigaciones realizadas con el TRM en otro tipo de aplicaciones, e.g. caracterización y durabilidad del material, comportamiento adherente del refuerzo, confinamiento de pilares y refuerzo de estructuras de mampostería.

Por último, al final del capítulo, se desarrollan algunos comentarios en forma de breves conclusiones acerca del estado del conocimiento de la materia.

2.2. Breve contextualización histórica

A pesar que existen muestras de que antiguas civilizaciones (Persia, Mesopotamia, Roma, etc.) ya utilizaban primitivos hormigones para realizar construcciones2 [1], se considera el padre del hormigón moderno a François Coignet, cuando en 1861 plasma el ideal de construir monolíticamente mediante bloques de conglomerado de hormigón unidos entre sí [2].

Unos años antes, el hormigón armado (HA) ya había empezado a ser utilizado en otras aplicaciones fuera del ámbito de la construcción. En 1848, Joseph-Louis Lambot construyó una embarcación de hormigón con una malla de alambres de hierro dispuestos en su interior, cuya presentación al público fue en la Exposición Universal de París en 1855.

Sin embargo, la primera patente de un objeto realizado con hormigón armado la desarrolló el jardinero parisino Joseph Monier en 1867 con la construcción de recipientes para jardinería. A partir de esa patente, Monier desarrolló su uso en vigas y otras estructuras relacionadas con el ámbito del ferrocarril [3].

Posteriormente, François Hennebique contribuyó al uso y difusión del HA con su sistema patentado de construcción [4]. En las regiones de Francia y Bélgica, durante los años que comprenden la transición entre los siglos XIX y XX, Hennebique diseñó y ejecutó numerosos puentes y edificios. Además, en este periodo de tiempo, promovió el uso de este material en el sector de la construcción y realizó los primeros códigos de dimensionamiento estructural.

A pesar de la difusión de Hennebique, hasta después de la Primera Guerra Mundial, el hormigón armado no fue tomado como material competidor directo del acero en el ámbito de la construcción y el diseño estructural. Hasta esa fecha, el uso del HA en la construcción se había restringido a los equipamientos industriales (fábricas, depósitos, silos, canales, etc.).

El auge del hormigón armado como material de uso en la construcción llegó con los tratados de Le Corbusier, que lo percibe como un material idóneo para las creaciones y diseños arquitectónicos. En ese sentido, Le Corbusier concibe los elementos de HA aptos para ser fabricados industrializadamente de manera que la construcción de edificios residenciales pudiera convertirse en la producción de “máquinas de vivir” [5].

Pero no es hasta después de la Segunda Guerra Mundial cuando el uso del hormigón armado se extiende en todos los ámbitos de la construcción de manera generalizada. La necesidad de reconstruir una Europa arrasada por la guerra, juntamente con el aumento significativo y creciente de la población, y las mejoras tecnológicas en la fabricación del hormigón y las armaduras, hicieron del HA el material de construcción más utilizado hasta la fecha.

Así pues, después de más de 60 años de construcción con hormigón armado, el volumen actual de infraestructuras y edificios existentes a lo largo del planeta es, como mínimo, significativo. Todos ellos se han ido (y se están) degradando gradualmente debido a diferentes motivos, dejando entrever que, si se desea su continuación en servicio, estas construcciones deben ser mantenidas, reparadas y/o reforzadas.

(2) Tal y como se puede observar de las etimologías de las palabras betón, calcestruzzo o concrete.

2.3. Necesidad de reforzar

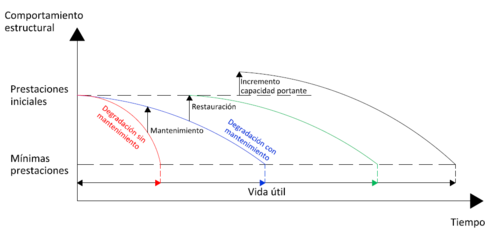

Las estructuras de hormigón armado se ven afectadas por el paso del tiempo. Sus prestaciones se ven mermadas por motivos físicos, químicos y mecánicos. Efectos como la fatiga, la fisuración del hormigón (con la consecuente alta probabilidad de ataque químico), la corrosión de las armaduras, los asentamientos o los impactos provocan una degradación en este tipo de estructuras y hacen disminuir su capacidad resistente. En este sentido, la vida útil de los elementos de HA viene definida por el tiempo que tardan las prestaciones mecánicas de estos elementos en llegar a un mínimo.

El refuerzo de una estructura existente de hormigón armado puede ser concebido desde diferentes puntos de vista. Según Rostam et al. [6], la durabilidad de un elemento de hormigón armado es un parámetro función del diseño, los materiales, la ejecución y el curado. En la actualidad, todos los códigos obligan a realizar un diseño de las estructuras de HA teniendo en cuenta la durabilidad de los materiales y un plan de mantenimiento de los elementos resistentes durante su vida útil. Una problemática habitual reside en que existen edificios e infraestructuras ejecutados antes de la aparición de estos criterios de diseño en los códigos, incluso antes de los códigos mismos. En este caso, si no existe un plan específico de mantenimiento, la degradación de sus estructuras de hormigón armado se ve acelerada, acortando así su vida útil. En estos casos, se puede reforzar las estructuras existentes de acuerdo con un plan de mantenimiento específico que consiga que la pérdida de capacidad portante sea atenuada (Figura 2.1).

La crisis financiera y económica global ha agitado profundamente el sector de la construcción, provocando una brusca desaceleración en las ejecuciones de nuevas infraestructuras y edificios residenciales. En cambio, la tendencia actual muestra un aumento significativo en la rehabilitación de construcciones ya ejecutadas con el objetivo de alargar su vida útil. Así pues, otra posible necesidad de refuerzo reside en la reparación parcial o restauración total de estructuras existentes de hormigón armado. En el primer caso, se lleva a cabo una solución para los daños que haya podido sufrir la estructura a lo largo del tiempo. En el segundo se prevé la completa restauración de la estructura asegurando la misma capacidad portante que la que tenía en su puesta en servicio.

Finalmente, y siguiendo en la misma línea de aprovechamiento de construcciones ya ejecutadas, se puede dar la necesidad de incrementar la capacidad portante de los elementos estructurales existentes a causa de actualizaciones del código de diseño o cambios en el uso previsto de la propia estructura. En este caso, la capacidad resistente del elemento estructural puede verse incrementada respecto las prestaciones iniciales para el cual fue diseñado.

2.4. Soluciones tradicionales en vigas de hormigón

Las estrategias para reforzar un conjunto estructural se pueden dividir en tres grupos de actuaciones: (1) la inserción de un nuevo sistema estructural, (2) el refuerzo del sistema estructural existente con el incremento de sección transversal y/o la adición de nuevos materiales de refuerzo, y (3) las soluciones e intervenciones específicas para patologías concretas.

El caso (1) supone una actuación lenta y agresiva para el conjunto del edificio con una nula incidencia sobre la capacidad resistente de la estructura existente. En cuanto a la actuación (3), esta consiste específicamente en un saneamiento de las partes dañadas de la estructura. En este caso sí que se puede hablar de un aumento de la capacidad portante de la estructura deteriorada, pero en ningún caso superando la resistencia que tenía el elemento en su puesta en servicio. En cambio, el incremento de sección transversal o la adición de nuevos materiales reforzantes sí que permiten aumentar la capacidad de carga por la cual había sido diseñada la estructura inicialmente.

Existen diferentes técnicas tradicionales para reforzar e incrementar la resistencia a flexión de vigas de hormigón armado. Estas se pueden resumir en los siguientes casos:

- Refuerzo mediante encamisado de HA o incremento de la armadura

- Refuerzo con perfiles o placas de acero

- Refuerzo con tirantes de acero postesados

Todas estas técnicas, ordenadas de más antigua a más novedosa y cuya aplicación tiene vigencia en la actualidad, presentan diversas propiedades y diferentes ventajas e inconvenientes que se desarrollan a continuación.

2.4.1. Refuerzo mediante encamisado de HA o incremento de la armadura

Incrementar la resistencia de un elemento estructural de HA, aumentando su sección o incrementando la cuantía de acero de refuerzo, es la técnica más antigua de todas las presentadas anteriormente. Ambas técnicas no tienen un elevado coste, desde el punto de vista de los materiales empleados, y no requieren de operarios con una formación especializada.

Por el contrario, este tipo de refuerzos resultan procesos lentos y laboriosos que alteran el funcionamiento del conjunto estructural debido a que dejan el elemento a reforzar fuera de servicio hasta pasados 28 días después del hormigonado de la sección incrementada. Además, en los casos donde se amplíe la sección, aparecen otros inconvenientes, tales como el incremento del peso propio de la estructura, el impacto estético del refuerzo o posibles problemas de ocupación debido al incremento de las dimensiones del elemento estructural reforzado.

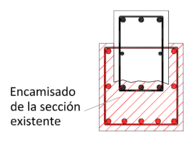

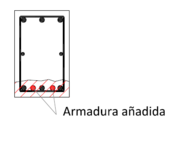

La estrategia más habitual es realizar un encamisado parcial de la viga (partial jacketing), incrementando la sección existente y disponiendo una nueva configuración de armado (Figura 2.2a). También existe también la posibilidad de incrementar la armadura en las zonas de tracción de la viga existente sin aumentar la sección de la misma (Figura 2.2b). Esta técnica es menos utilizada debido a la dificultad de su aplicación, aunque resulta adecuada en aquellas vigas en que se requiera un refuerzo a flexión negativa.

| a) | b) | ||

El refuerzo a flexión por encamisado de la sección existente es una técnica que, siempre y cuando se ejecute correctamente, resulta eficaz en términos de aumento de resistencia, rigidez y ductilidad. Para lograr estos objetivos es necesario garantizar que la conexión entre el elemento existente y la parte suplementada sea capaz de transmitir los esfuerzos rasantes.

Los mecanismos que permiten esta transmisión son la adhesión, la fricción en la interfase y el efecto pasador que ofrecen las barras de refuerzo o conectores instalados.

En el primer caso, se ha comprobado que es efectivo emplear sobre la superficie de la viga existente un adhesivo polimérico tipo primer antes de aplicar el nuevo hormigón de la sección encamisada. Este producto ayuda a la adherencia entre los dos sustratos y es capaz de transmitir parte del cortante longitudinal.

La transmisión del rasante por fricción en la interfase es un concepto introducido por el código ACI en el 1970. Posteriormente, Cheong y MacAlevey [7] estudiaron este fenómeno mediante la realización de una campaña experimental donde ensayaron 61 bloques de hormigón que le permitieron confirmar este mecanismo resistente. Además, también comprobaron que realizar una preparación de la superficie de la viga existente, utilizando técnicas como el repicado o el chorreo por arena, aumenta la capacidad de transmisión de esfuerzos a través de la interfase. En este sentido, también resulta interesante el uso de hormigones sin retracción para asegurar el contacto entre los áridos de la viga existente y los del nuevo hormigón.

Finalmente, la implementación de barras de refuerzo o conectores es necesaria cuando el rasante de cálculo sea superior a la capacidad de transmisión de esfuerzos que ofrecen los mecanismos de adhesión y fricción. En esta línea, Altun [8] y El Malik et al. [9] realizaron sendos estudios sobre el uso de este tipo de conexiones en vigas encamisadas con HA, llegando a la conclusión que, tanto la utilización de barras de refuerzo, en el primer caso, como tornillos de expansión, en el segundo, son soluciones eficaces para el incremento de la resistencia a flexión de los elementos reforzados.

La fricción en la interfase es un mecanismo que resulta relevante en vigas de canto o vigas descolgadas, debido a que en estos casos se pueden aprovechar las superficies laterales para realizar el encamisado. En cambio, en vigas de poco canto, el uso de barras o conectores resultan imprescindibles pasa asegurar la transmisión del cortante longitudinal.

Así pues, se puede afirmar que si se consigue realizar una conexión adecuada entre la viga y refuerzo, puede considerarse que el producto resultante actúa como un único elemento estructural. Es habitual que en estos casos, el armado longitudinal existente no alcance toda su capacidad, pudiéndose no tener en cuenta para el cálculo de la nueva sección.

2.4.2. Refuerzo con perfiles o placas de acero

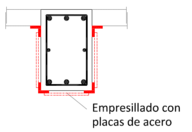

La principal característica del refuerzo de vigas de HA con perfiles o placas de acero es la inmediatez de la puesta en servicio de la estructura después del proceso de instalación del refuerzo. Además, es una técnica económicamente competitiva que no requiere de trabajadores especializados para llevarla a cabo, pero en la que sí es necesaria una instalación cuidadosa. A pesar de estas ventajas, es importante considerar la obligación de proteger el refuerzo frente a corrosión, en aquellos ambientes químicamente agresivos, y frente a los aumentos significativos de temperatura, en aquellas infraestructuras que requieran una cierta resistencia al fuego o que tengan riesgo moderado de incendio.

El refuerzo a flexión de vigas de HA con perfiles metálicos (Figura 2.3a) no es una técnica altamente eficaz para el incremento de la capacidad portante de la estructura existente. El motivo principal es que son necesarias grandes deformaciones para activar los mecanismos resistentes del propio refuerzo si éste no está conectado a la estructura original. Por esa razón, se recomienda no tener en cuenta para el cálculo la capacidad resistente de la viga de hormigón, dejando que el propio perfil de acero sea el responsable de resistir y distribuir las cargas al resto del conjunto estructural.

Por otro lado existe la estrategia del empresillado de la estructura de hormigón armado mediante pletinas de acero. Esta técnica ha demostrado tener una gran eficacia en el aumento de la capacidad resistente de pilares y soportes. En el ámbito del análisis del comportamiento a flexión de elementos de HA (Figura 2.3b), Hamad et al. [10] realizaron un estudio experimental del refuerzo de vigas tipo T empresilladas parcialmente con placas de acero, llegando a la conclusión que este tipo de técnica incrementaba entre 2,5 y 3,2 veces la capacidad portante de la estructura original.

| a) | b) | |||

La eficacia de este tipo de técnicas mejora de manera significativa si se adhieren los refuerzos de acero al sustrato de hormigón mediante el uso de resinas epóxicas [11]. En este sentido, el aspecto clave en el diseño y cálculo de este tipo de refuerzo es el propio adhesivo. Si bien es cierto que el acero es un material idóneo para aumentar la resistencia a flexión de los elementos estructurales de HA, el aumento de la capacidad portante que este refuerzo proporcionará a la estructura vendrá limitado por la capacidad de transmisión de tensiones que tenga el adhesivo polimérico [12], los problemas relacionados con el deslizamiento de la propia resina, dado su comportamiento viscoelástico, y la pérdida de propiedades mecánicas de la misma cuando esté expuesta a altas temperaturas. En los últimos años, este tipo de técnica ha caído en desuso con la aparición de los polímeros reforzados con fibras (FRP), más competitivos respecto la relación resistencia/peso del refuerzo.

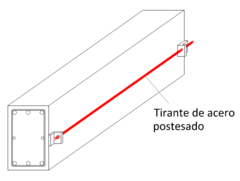

2.4.3. Refuerzo con tirantes de acero postesados

El refuerzo mediante la instalación de tirantes de acero postesados es la técnica más eficaz para restaurar e incrementar la capacidad portante de estructuras de hormigón armado altamente degradadas o dañadas. Consiste en introducir una compresión externa al elemento estructural aplicando una tracción a un tirante de acero fijado a los extremos de la viga (Figura 2.4).

Con esta metodología se infiere una compresión externa adicional a la viga, causando una disminución de las tensiones de las armaduras traccionadas, proporcionando de esta manera un aumento de la capacidad última a flexión del elemento reforzado.

A pesar de ser una técnica altamente eficaz, instalar tirantes de acero postesados es un proceso complejo que requiere de operarios con formación especializada. Además, antes de optar por este tipo de solución, es necesario realizar un completo análisis global de la estructura, teniendo en cuenta los esfuerzos horizontales adicionalmente aplicados. Según su configuración y diseño, existe la posibilidad de que el conjunto estructural existente no sea capaz de absorber y distribuir estos esfuerzos, cosa que imposibilitaría la utilización de este tipo de refuerzo.

2.5. Refuerzo con materiales compuestos de matriz orgánica (FRP)

La introducción de los materiales compuestos en la ingeniería civil supuso una revolución en las estrategias de refuerzo de estructuras de hormigón armado por su versatilidad y facilidad de aplicación. Su estudio empezó a realizarse después de la Segunda Guerra Mundial, pero su aplicación quedaba restringida a la industria militar y aeronáutica. No fue hasta finales de la década de 1980 cuando su utilización empezó a expandirse en el sector de la construcción y las infraestructuras [13].

Los materiales compuestos de matriz orgánica, o Fiber-Reinforced Polymer (FRP), están formados por una matriz polimérica de altas prestaciones (habitualmente resinas epoxi) reforzadas con fibras continuas. La principal función de la matriz es mantener las fibras unidas y protegerlas de la abrasión y de las agresiones medioambientales.

En cambio, las fibras son las encargadas de proporcionar rigidez y capacidad de resistir cargas en el material compuesto. Estas se suelen distribuir a lo largo de la matriz de forma unidireccional o bidireccional, dotando al refuerzo de un carácter anisotrópico. En cuanto a los materiales, las fibras pueden ser de diversos tipos, aunque las más utilizadas históricamente son las de vidrio, carbono o aramida. Estudios recientes han probado con éxito el uso de refuerzos con alambres de acero en forma de cordones longitudinales continuos [14]. Estos tejidos de acero se clasifican en una subcategoría dentro de los refuerzos de FRP llamada Steel-Reinforced Polymer (SRP). Posteriores estudios [15] han mostrado viabilidad de usar este tipo de tejidos con matrices inorgánicas, aunque su capacidad de adherencia al sustrato del elemento estructural existente está altamente relacionada con la densidad de fibras que presenta el refuerzo.

Las principales diferencias entre el FRP y las otras técnicas descritas anteriormente son el mencionado carácter anisotrópico que presenta este material compuesto, haciendo conveniente orientar las fibras del refuerzo paralelas a las tracciones a que esté sometido el elemento estructural, y su comportamiento lineal elástico hasta su rotura. Esta última característica es importante a tener en cuenta en caso de realizar un diseño plástico del elemento estructural.

Las propiedades mecánicas del FRP en cada una de las direcciones de orientación de las fibras pueden determinarse, conociendo las propiedades y las fracciones volumétricas de cada uno de los componentes, mediante la regla de las mezclas [16]:

| 2.1 | |

| 2.2 |

Donde Ef y ff son el módulo de Young y la resistencia a tracción del FRP; Efib y ffib son el módulo de Young y la resistencia a tracción de las fibras; Em y fm son el módulo de Young y la resistencia a tracción de la matriz; y Vfib y Vm son las fracciones volumétricas de las fibras y de la matriz, respectivamente. Cabe notar que la fracción volumétrica habitual de fibras (Vfib) en sistemas FRP es del orden entre 0,50 y 0,65.

Por otro lado, el comportamiento mecánico del FRP presenta una menor rigidez que las fibras debido a la influencia de la matriz. En cambio, es importante destacar que, aunque la deformación última de la matriz sea superior, el FRP solo puede desarrollar la misma deformación última que las fibras debido a que estas son el elemento que proporciona el carácter resistente del material compuesto.

De la misma manera que en la técnica de refuerzo mediante placas de acero adheridas a la estructura, el proceso de instalación del refuerzo requiere que el sistema FRP sea adherido al sustrato mediante el uso de resinas tipo epoxi. Por consiguiente, se deduce que la capacidad de transferencia de tensiones cortantes entre la estructura existente y el FRP es un aspecto clave para determinar el incremento de capacidad portante que puede ofrecer el refuerzo. En este sentido, Chen y Teng [17] determinaron que la resistencia al despegue del FRP depende la resistencia del hormigón y de la longitud de anclaje del refuerzo, aunque en este último caso, hacen mención de la existencia de una longitud de anclaje eficaz a partir de la cual, el incremento de longitud del refuerzo no hace aumentar la resistencia a despegue del FRP

| 2.3 |

Donde Ef y tf son el módulo de Young y el espesor del FRP; y fc’ es la resistencia a compresión del hormigón.

Otro aspecto que garantiza una mayor adherencia entre el hormigón y el FRP es tratar previamente la superficie del elemento a reforzar antes de la aplicación de la resina [18]. Entre los procesos a realizar destacan la abrasión de la superficie del hormigón mediante un chorreo de arena o agua, la posterior limpieza de esta superficie y la aplicación de un producto polimérico llamado primer que penetra en el hormigón y mejora la compatibilidad química entre el sustrato inorgánico y el adhesivo orgánico. Por último, se aplica el adhesivo sobre el FRP y sobre la superficie de hormigón tratada previamente, para finalizar con la fijación del refuerzo a la estructura existente.

En cuanto a las tipologías de FRP, existen cuatro tipos de refuerzos externos, siendo la principal diferencia entre ellos el proceso de aplicación y el curado de la matriz:

- Sistemas precurados

- Sistemas preimpregnados

- Sistemas de aplicación húmeda o curado in situ

- Sistemas encajados en el sustrato

En los productos precurados, la matriz se cura de forma industrializada y se suministra el FRP como producto finalizado en forma de láminas rígidas. En cambio, los sistemas preimpregnados son un producto flexible donde la matriz y las fibras vienen suministradas conjuntamente con el adhesivo. Estos se presentan en el sustrato a reforzar y se aplica calor al conjunto para adherir la resina al hormigón. Por otro lado, en los sistemas de aplicación húmeda, la matriz se adhiere a las fibras una vez estas se han situado en la zona a reforzar. En este caso, las fibras son suministradas en forma de tejido flexible y la matriz en forma líquida, consolidando el sistema FRP a la vez que se adhieren las fibras al sustrato de la estructura. Finalmente, los sistemas encajados en el sustrato, Near-Surface Mounted (NSM), consisten en insertar redondos o placas rectangulares de FRP en ranuras realizadas previamente en la superficie del hormigón. Una vez fijados, se adhieren a la estructura existente con resinas poliméricas. En estudios realizados, De Lorenzis et al. [19] determinaron que la técnica del NSM aumenta la capacidad adherente del FRP debido al aumento de la superficie de contacto del sustrato, minimizando el riesgo de fallo de la estructura por despegue del refuerzo. A pesar de ello, las laboriosas actuaciones que se deben realizar en el elemento existente hacen que está técnica sea económicamente menos competitiva que los demás sistemas de FRP.

De los cuatro sistemas existentes en el mercado, los productos más utilizados son los precurados (Figura 2.5a), para estructuras con superficies planas que requieren un aumento de su capacidad a flexión, y los de curado in situ (Figura 2.5b), para aquellos elementos donde se requiera una cierta adaptabilidad de aplicación, e.g. confinamiento de pilares y refuerzos a cortante con una configuración de encamisado parcial o total de la estructura. A pesar que las fibras y las resinas presentan un mayor coste relativo que las otras técnicas descritas con anterioridad, estos dos sistemas de FRP presentan numerosas ventajas respecto a los demás tipos de refuerzos [20]:

- Facilidad y rapidez de instalación

- Puesta en servicio inmediata después del curado de la resina adherente, aproximadamente 24 horas después de su instalación

- Mínimo cambio en geometría de la estructura existente.

- Mínimo impacto visual del refuerzo.

- Resistencia a impacto y a la corrosión.

- Alta adaptabilidad a diferentes morfologías estructurales. Posibilidad de aplicación en zonas de acceso limitado.

| a) | b) |

El refuerzo a flexión de elementos estructurales hormigón armado con FRP se lleva a cabo, principalmente, mediante sistemas de laminados precurados adheridos al sustrato (Figura 2.6), aunque también es posible realizarlo con tejidos de aplicación húmeda. En ambos casos es necesario orientar las fibras paralelamente al eje longitudinal de la viga para aprovechar al máximo la capacidad mecánica que ofrece el refuerzo.

Los primeros estudios experimentales y analíticos sobre esta técnica destacan la relación que tiene el modo de fallo con el tipo de procedimiento analítico a utilizar para determinar la resistencia última a flexión de los elementos estructurales. En este sentido, Triantafillou y Plevris [21] diferencian entre dos tipos de mecanismos de rotura:

- La estructura original y el FRP ofrecen una interacción completa (hasta que el hormigón agota su capacidad resistente a compresión o el refuerzo rompe a tracción). Son aplicables las hipótesis clásicas de cálculo de secciones transversales (las secciones permanecen planas a pesar de la deformación de la estructura, compatibilidad de deformaciones y equilibrio tensional).

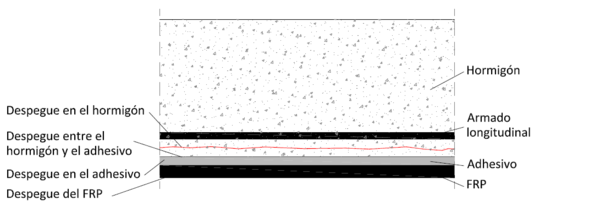

- Los mecanismos adherentes del refuerzo al sustrato no son suficientes para transmitir las tensiones, dando como resultado el despegue del FRP de la estructura existente en cualquiera de las interfases (Figura 2.7).

Posteriormente, GangaRao et al. y Buyukozturk et al. [22,23] hicieron más contribuciones a la definición y el estudio analítico de los diferentes modos de fallo debidos al despegue del refuerzo, aunque la mayoría de códigos europeos3 adoptaron finalmente la descripción que realizaron Blaschko et al. sobre el fallo de los mecanismos adherentes del FRP en el caso de refuerzo a flexión [24] (Figura 2.8):

- Interacción completa

- 1) Aplastamiento de la cabeza de compresiones del hormigón

- 2) Fluencia del acero seguido del aplastamiento de la cabeza de compresiones del hormigón

- 3) Fluencia del acero seguido de la rotura del FRP

- Fallos por despegue

- 4) Desprendimiento del FRP en la zona de anclaje no fisurada

- 5) Desprendimiento del FRP causado por las fisuras a cortante

- 6) Desprendimiento del FRP causado por las fisuras a flexión

- 7) Desprendimiento del FRP causado por las irregularidades en la superficie del hormigón

De los descritos anteriormente, el modo de fallo más deseable es el (b) debido a que la sección es capaz de movilizar la capacidad resistente del armado a tracción y de la cabeza de compresiones del hormigón. Por otro lado, hay mecanismos de rotura que pueden evitarse reforzando el elemento estructural a cortante (e), limitando la deformación última a tracción del FRP a un valor aproximado de 0,008 (f) o realizando un control de calidad del sustrato del hormigón antes de aplicar el refuerzo (g). Relativo al diseño estructural, en todos los modos de fallo se puede despreciar el deslizamiento en la interfase hormigón-FRP [25].

Pero la capacidad última de las secciones reforzadas con materiales compuestos no solo depende del tipo de fallo del elemento estructural. Otros estudios experimentales [26,27] demostraron que el aumento de resistencia y de rigidez de los elementos de HA reforzados a flexión con FRP también dependen de los siguientes factores:

- Cuantía de armadura de acero a tracción

- Rigidez del FRP

- Preparación de la superficie del hormigón

- Número de capas de refuerzo

- Uso de anclajes externos

En cuanto al análisis de la aplicación, Meier [28] analiza con profundidad diferentes elementos estructurales reforzados con esta tecnología en Suiza entre los años 1982 y 19954. En este estudio se muestra la viabilidad de utilizar el FRP para aumentar la capacidad portante de todo tipo de infraestructuras y construcciones, desde puentes, presas y tuberías de alta presión, hasta monumentos históricos deteriorados o edificios dañados por acciones sísmicas. Además, propone una metodología automatizada para refuerzo de puentes mediante la aplicación de laminados de FRP pretesados.

(3) Códigos para el cálculo y diseño de estructuras reforzadas externamente con FRP, i.e. fib-14 y CNR-DT 200/2004.

(4) En este periodo de tiempo no existían códigos de diseño de FRP y los estudios experimentales eran escasos.

2.5.1. Inconvenientes de los refuerzos de matriz orgánica

A pesar de que el uso del FRP supuso una revolución en el refuerzo de estructuras de hormigón armado, a lo largo del tiempo se han ido detectando diferentes inconvenientes, de entre los que se destacan los siguientes:

- Mal comportamiento de las resinas epoxi a temperaturas por encima de la temperatura de transición vítrea.

- Alto coste relativo de las resinas.

- Imposibilidad de aplicar el FRP en superficies húmedas o a bajas temperaturas.

- Ausencia de permeabilidad al vapor de agua.

- Incompatibilidad de los adhesivos y matrices orgánicas del refuerzo con los sustratos inorgánicos.

- Dificultad de la evaluación de los daños post-sísmicos de las estructuras de hormigón armado reforzadas con mantas de FRP.

- Riesgo para la salud de los instaladores del refuerzo debido a los productos tóxicos que contienen las resinas.

Gran parte de estos inconvenientes tienen su origen en el uso de resinas como impregnación de las fibras y como fijación del refuerzo al sustrato [29], hecho que muestra que no siempre es adecuado reforzar estructuras de hormigón armado con este tipo de refuerzo.

2.6. TRM (Textile-Reinforced Mortar)

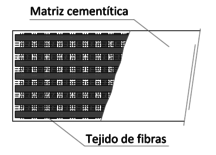

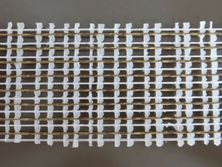

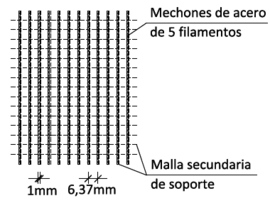

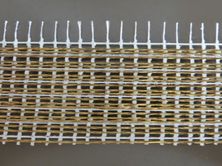

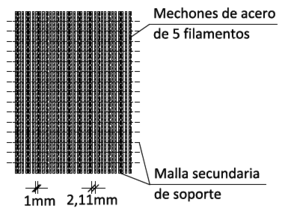

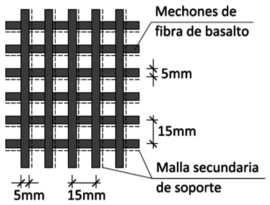

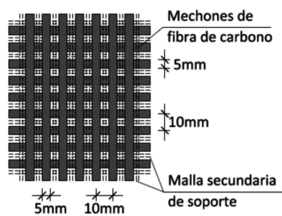

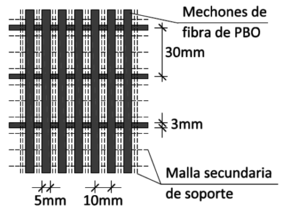

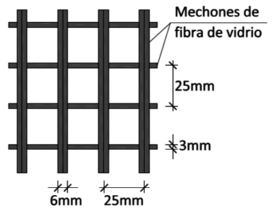

La evolución planteada para minimizar los inconvenientes que presentaba el FRP fue cambiar la matriz orgánica por una de mortero con base cementítica. Debido a la granulometría del mortero, con este cambio no se obtuvieron buenos resultados en aspectos como la penetración e impregnación de las fibras en productos de refuerzo tipo láminas con alta densidad de fibras [30]. Por ello, el siguiente paso fue actuar sobre la distribución de las fibras. Para garantizar que la matriz de mortero lograra penetrar y humedecer las fibras, estas se agruparon en mechones flexibles y se distribuyeron en forma de malla unidireccional o bidireccional formando una estructura tipo tejido [31]. Esta configuración de las fibras, conjuntamente con la matriz de mortero, dio lugar a lo que se conoce como Textile-Reinforced Mortar (TRM)5 (Figura 2.9).

| a) | b) |

El tipo de configuración interna del TRM tiene sus orígenes en el ferrocemento [32], material de construcción impulsado después de la Segunda Guerra Mundial por la industria naval. Este material consiste en una matriz de cemento reforzada internamente por mallas metálicas electrosoldadas (conocidas también como tela de gallinero) que tienen como función ofrecer resistencia a tracción al elemento estructural.

Posteriormente, el desarrollo tecnológico permitió sustituir las mallas electrosoldadas por tejidos de fibras con una mayor capacidad resistente a tracción que el acero. Este hecho permitió desarrollar la ejecución de elementos estructurales de paredes delgadas formados por fibras continuas y matrices cementíticas [33]. Teniendo una configuración similar, el TRM fue diseñado para actuar como refuerzo externo de elementos estructurales con el propósito de incrementar su resistencia a tracción. A pesar que fue un refuerzo pensado para la aplicación en estructuras de hormigón armado, su evolución se centró en el desarrollo industrial de productos (morteros y tejidos) válidos para aplicar en elementos de mampostería [34].

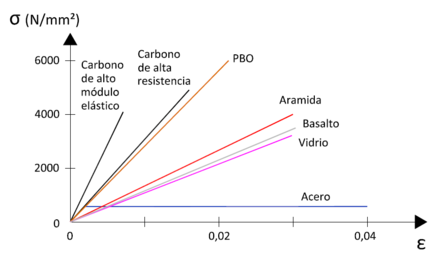

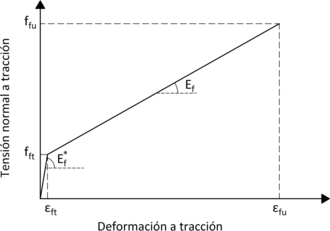

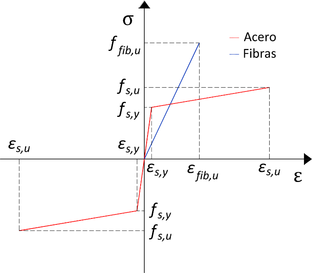

Las mallas de TRM pueden estar constituidas por distintos materiales. Actualmente se pueden encontrar en el mercado mallas de fibras de vidrio, fibras de carbono, fibras de basalto, fibras de Poliparafenil Benzobisoxazol (PBO) o alambres de acero similares a los usados para reforzar los neumáticos de los automóviles [35]6, así como fibras vegetales u otros polímeros sintetizados. La mayoría de estas fibras presentan un comportamiento elástico lineal hasta su rotura, tal y como se puede observar en la Figura 2.10.

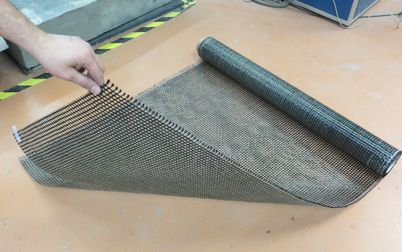

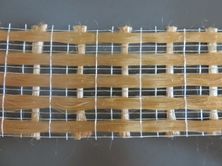

Desde el punto de vista de aplicación, es importante destacar que una de las principales ventajas que ofrece el TRM es la gran adaptación que presenta este refuerzo a diferentes tipos de morfologías estructurales. Este hecho es debido a la elevada flexibilidad fuera del plano que tienen la mayoría de tejidos, cosa que les permite ajustarse a formas no estándar dentro del ámbito estructural (Figura 2.11).

El tejido del refuerzo es el encargado de proporcionar el incremento de resistencia a tracción al elemento reforzado, estando limitada su capacidad por la facultad que tenga el mortero de transmitir las tensiones entre el elemento estructural existente y la malla de fibras. De esta forma, a diferencia del FRP, la matriz del TRM actúa también como adherente al sustrato de la estructura existente. Los morteros que se aplican en esta técnica suelen ser de base cementítica (uso común para sustratos de hormigón), base cal o puzzolánicos, con un tamaño de árido máximo recomendado de 2mm [36]. Estos morteros de aplicación en el ámbito del refuerzo estructural están específicamente diseñados, mediante la incorporación de aditivos químicos y microfibras, para maximizar la adherencia del correspondiente tipo de tejido al sustrato a reforzar [37]. Otra estrategia habitual para aumentar el grado de cohesión entre la matriz y el tejido es el uso de productos de impregnación en las fibras [38] o recubrimientos poliméricos en los mechones [39]. En todos los casos, el material con el que están hechos los tejidos debe de ser químicamente compatible con el mortero de aplicación.

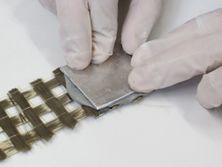

A diferencia del FRP, el TRM está diseñado comercialmente para ser un refuerzo de aplicación y curado in situ (Figura 2.12). Una vez instalado, la matriz del refuerzo necesita, al menos, 28 días para alcanzar su máxima resistencia. Este hecho representa una seria desventaja en cuanto a la rapidez de puesta en servicio de la estructura en comparación con los sistemas precurados o de aplicación húmeda mediante resinas, donde el tiempo de curado es aproximadamente 24 horas.

Recientes estudios [40] comprobaron la viabilidad de adherir a la estructura existente, mediante resinas poliméricas, placas precuradas de TRM. A pesar de ser una técnica que acelera el proceso de puesta en servicio de la estructura, esta estrategia vuelve a incorporar los problemas relacionados el mal comportamiento mecánico de las resinas frente aumentos de temperatura e incompatibilidad con el sustrato.

En cuanto al comportamiento mecánico, se pueden observar grandes diferencias entre el TRM respecto a los refuerzos de matriz orgánica. Mientras la matriz del FRP es significativamente más dúctil que las fibras y el material compuesto tiene un comportamiento lineal elástico hasta rotura, en el TRM la matriz es considerablemente más frágil que el tejido, aspecto que provoca la fisuración del mortero antes que el tejido desarrolle su capacidad máxima a tracción, obteniendo así, un pronunciado comportamiento no lineal [41].

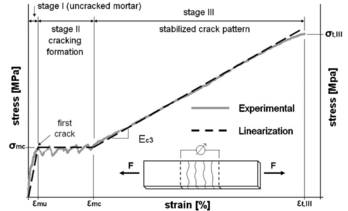

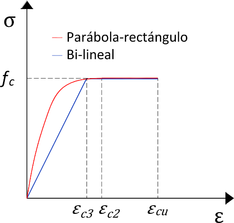

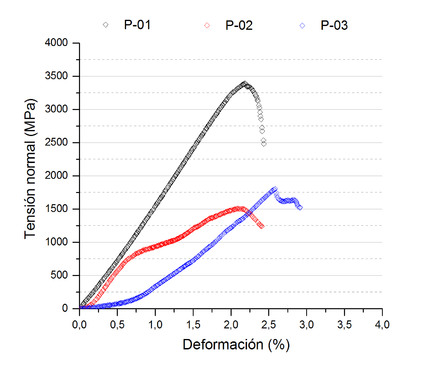

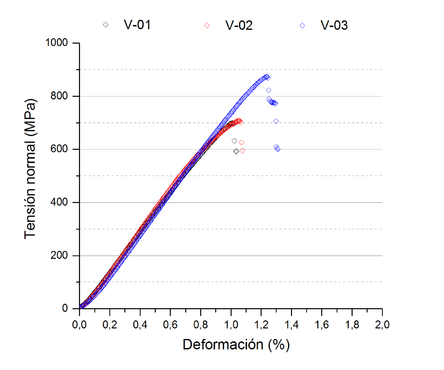

El comportamiento mecánico del TRM sometido a tracción se puede diferenciar en cuatro fases [42]:

- Fase I. La matriz no está fisurada y la distribución de tensiones es uniforme para toda la sección, pudiéndose determinar las propiedades mecánicas del material compuesto mediante la ley de mezclas. Sin embargo, debido a la experiencia práctica adquirida, algunos autores [41] proponen adoptar el módulo de Young del mortero como si fuese el del TRM, y despreciar el efecto de las fibras en la rigidez del material compuesto

| 2.4 |

donde Et1 es el módulo de Young del TRM en la fase 1; Efib y Em son los módulos de Young de las fibras y del mortero, respectivamente; y Vfib y Vm son las fracciones volumétricas de las fibras y de la matriz, respectivamente.

- Fase IIa. Esta fase empieza con la aparición de la primera fisura en el mortero una vez se sobrepasa su resistencia última a tracción. Al seguir incrementando la carga, las tracciones son absorbidas íntegramente por el tejido, provocando el despegue de las fibras respecto de la matriz en la zona de la fisura. Este proceso se repite cada vez que en una sección sin fisurar las tensiones alcanzan la resistencia última a tracción del mortero, provocando una fisuración múltiple del material compuesto debido a la adherencia entre las fibras y el mortero. De esta forma, la tensión media de fisuración del TRM (σmc) viene dada por la siguiente expresión:

| 2.5 |

donde Et1 y Em son los módulos de Young del TRM en la fase 1 y del mortero, respectivamente; y σmu es la resistencia a tracción del mortero. El patrón de fisuración (separación entre fisuras y su espesor) depende de varios factores, tales como los materiales de refuerzo, la cuantía de las fibras, la resistencia a tracción del mortero y la capacidad de adherencia entre los dos componentes.

- Fase IIb: Una vez finalizado el proceso de fisuración múltiple de la matriz, sólo el tejido será capaz de seguir soportando tracciones, siempre y cuando el volumen de fibras del refuerzo sea superior a un mínimo, valor entorno al 1-3% [43]. Debido al carácter elástico de las fibras, en caso de seguir incrementando la carga, el comportamiento del TRM se transforma en lineal, aunque con un módulo de Young entre un 10 y 30% inferior al de la malla de tejido [44]. Este hecho es debido a que parte de las fibras del refuerzo se rompen durante el proceso de fisuración de la Fase IIa.

- Fase III: Una vez agotada la capacidad elástica de las fibras, el refuerzo entraría en un régimen de plastificación. Para la mayoría de los tejidos disponibles en el mercado, no es posible desarrollar esta fase debido a su carácter lineal elástico hasta rotura. Para los refuerzos con tejidos de acero, en cambio, sí que es teóricamente factible este comportamiento.

Relacionado con su comportamiento estructural, Hegger y Voss [45] estudiaron la carga a tracción última que es capaz de resistir una sección de TRM (Ffu) y desarrollaron la siguiente expresión analítica:

| 2.6 |

donde At es el área de la sección transversal correspondiente al tejido; ftex,u es la resistencia última a tracción del tejido; k0,α es un coeficiente que tiene en cuenta la orientación de los mechones respecto la dirección de la aplicación de la carga; k1 es un factor que pondera la eficacia del tejido; y k2 es un coeficiente de minoración en caso de cargas biaxiales.

En un estudio similar [46] se hizo patente la influencia en la eficacia del refuerzo que tienen, en aquellas mallas bidireccionales, los mechones perpendiculares a la dirección de las tensiones debido al efecto zunchado que provocan en el material compuesto. Además, también se observó que la resistencia del refuerzo disminuye con el incremento de la cuantía de tejido, i.e. el aumento del número de capas de tejido afecta el comportamiento adherente del TRM y disminuye su capacidad de transmitir tensiones.

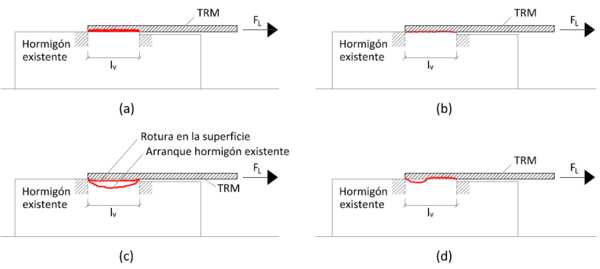

Cuando el TRM actúa como refuerzo de estructuras de hormigón armado, es necesario tener en cuenta la capacidad de adherencia al sustrato para determinar la capacidad mecánica del mismo. En este sentido Ortlepp et al. [47] definieron cuatro mecanismos teóricos de fallo por despegue local del refuerzo TRM (Figura 2.13):

- 1) Delaminación de la matriz cementítica en la capa de tejido

- 2) Fallo en la junta entre el mortero del TRM y el sustrato de hormigón existente

- 3) Fallo en el hormigón existente

- 4) Combinación de diferentes modos de fallo por falta de adherencia

La delaminación de la matriz es un fenómeno que se da cuando la resistencia del mortero es menor que la resistencia del hormigón existente. Por el contrario, cuando la resistencia de la matriz es superior a la del sustrato del elemento a reforzar, el fallo ocurre en el hormigón existente. Según los ensayos realizados hasta la fecha, el despegue en la interfase se puede evitar realizando un tratamiento superficial del elemento a reforzar, e.g. chorreo de arena o agua. En este caso, el bloqueo de los áridos evitaría el fallo en la junta entre la matriz y el hormigón existente [48].

Años después, D’Ambrisi y Focacci [49] introdujeron el concepto de despegue y deslizamiento interno de las fibras respecto la matriz. Este fenómeno puede desarrollarse al iniciar la Fase IIb del comportamiento mecánico del TRM a tracción, donde finalizado el proceso de fisuración múltiple de la matriz, tejidos con filamentos gruesos pierdan adherencia con la matriz y empiecen a deslizar internamente.

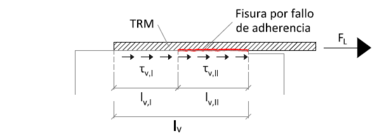

Siempre y cuando el refuerzo TRM sufra un fallo por despegue, su capacidad última de carga (FL,Vu) estará compuesta por la suma de las tensiones de la parte fisurada y de la parte sin fisurar (Ec. 2.7), tal y como se puede observar en la Figura 2.14

| 2.7 |

Donde bL es el ancho de la capa de refuerzo; lV,I y lV,II son las longitudes de las regiones sin fisurar y fisuradas de la zona de adherencia del refuerzo, respectivamente; τVu,I es la resistencia última a cortante que el sistema es capaz de desarrollar en la región no fisurada lV,I; y τV,II son las tensiones rasantes que el TRM logra transmitir en la región fisurada lV,II. Para la determinación de estas últimas tensiones, cabe destacar la introducción del concepto de ratio de área eficaz (kA,eff), que se define como la relación entre el área de la matriz (Am) y el área total de refuerzo (A) (Ec. 2.8). Este parámetro tiene en cuenta el hecho que las tensiones entre el tejido y el mortero solo pueden ser transmitidas en la parte de la matriz que haya en el interior de la malla [50]

| 2.8 |

(5) En la bibliografía consultada, varios autores se refieren al TRM como Textile-Reinforced Concrete (TRC), Fiber-Reinforced Cementitious Matrix (FRCM) o Mineral-Based Composites (MBC). En el caso de refuerzos externos de estructuras de hormigón o mampostería, todas ellas se pueden considerar la misma tecnología.

(6) Tal y como se comenta en el capítulo 2.5, los tejidos de alambres de acero se pueden utilizar tanto con matrices orgánicas como con matrices inorgánicas.

2.6.1. Refuerzo a flexión

De manera análoga al caso de elementos de HA reforzados a con FRP, la capacidad resistente a flexión que puede ofrecer el TRM depende principalmente del modo de fallo que desarrolle la estructura. Estos tipos de colapso son similares a los observados en vigas reforzadas a flexión con FRP y se pueden dividir en dos grandes tipologías:

- La interacción completa entre viga existente y refuerzo, en la que se agotan las capacidades portantes de uno o más componentes del elemento estructural (hormigón, armadura y refuerzo).

- Fallos por arranque del refuerzo en cualquiera de las interfases descritas anteriormente o despegue y deslizamiento interno del tejido respecto de la matriz.

En el primer caso, el análisis de la capacidad resistente a flexión del elemento estructural reforzado es una ampliación de los modelos seccionales de hormigón armado, añadiendo el TRM como un refuerzo a tracción del elemento. Este análisis está basado en la hipótesis de Bernoulli, en la cual se supone que las secciones de hormigón armado permanecen planas a pesar de la deformación de la estructura, pudiendo utilizar además los conceptos de compatibilidad de deformaciones y equilibrio tensional.

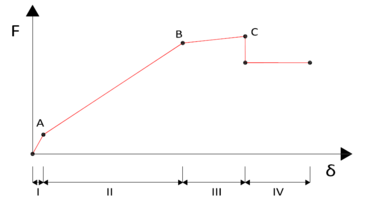

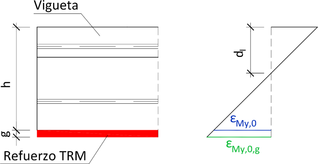

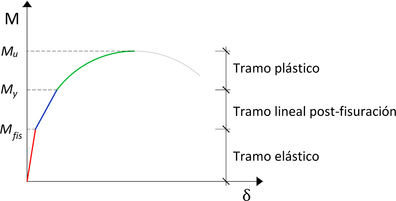

En el caso que el colapso de la estructura sea por la rotura del refuerzo, el comportamiento mecánico de un elemento estructural de hormigón armado reforzado con TRM se puede separar, durante el proceso de carga, en cuatro fases (Figura 2.15):

- 1. Fase elástica. Comportamiento elástico de los materiales.

- 2. Fase post-fisuración. La armadura trabaja elásticamente.

- 3. Fase post-fisuración. La armadura plastifica. Contribución del refuerzo.

- 4. Fase post-fallo del refuerzo.

En la transición de estas fases se puede identificar la fisuración el hormigón y de la matriz de mortero del TRM (A), el inicio de plastificación del armado sometido a tracción (B) y la rotura del refuerzo (C).

En cuanto a los colapsos de la estructura por falta de adherencia del refuerzo, los despegues se originan en alguna de las fisuras del hormigón y se propagan longitudinalmente respecto de la viga, hasta alcanzar el arranque completo del TRM. El comportamiento mecánico del elemento reforzado dependerá del modo de fallo que presente la estructura:

- 1) Despegue del refuerzo y arranque del sustrato de hormigón.

- 2) Despegue del tejido del refuerzo respecto la matriz debido a deslizamientos significativos entre ambos en las regiones de máximo momento flector.

- 3) Despegue del refuerzo TRM en la interfase con el sustrato de hormigón.

- 4) Delaminación de la capa de tejido en la zona de momento máximo. Rotura de la interfase entre de las fibras y la matriz cuando se alcanzan elevados deslizamientos entre los dos componentes.

Para contrarrestar este tipo de fallo, Larrinaga et al. propusieron el uso de anclajes mecánicos, en forma de placas de acero atornilladas [51] o encamisados parciales tipo U ejecutados con el mismo TRM [52], dispuestos en los extremos del refuerzo longitudinal. Ambas estrategias se mostraron eficaces en posponer la aparición del despegue del refuerzo en las zonas extremas, aunque presentan algunos inconvenientes tales como ser un trabajo altamente laborioso, en la primera de las soluciones, o tener que disponer accesibilidad a los laterales de la viga para la aplicación del encamisado.

Las primeras investigaciones realizadas sobre la viabilidad de utilizar materiales compuestos de matriz inorgánica consistieron en estudios comparativos del comportamiento estructural de vigas de HA reforzadas con TRM y FRP. En ellos Kurtz y Balaguru [53] sometieron a flexión elementos de hormigón armado reforzados con una lámina de fibras de carbono, utilizando matrices orgánicas e inorgánicas. Posteriormente, Toutanji y Deng [54] hicieron lo propio con vigas reforzadas con 2, 3, 4 y 5 capas de tejido. En ambos estudios, el refuerzo con matriz inorgánica fue tan eficaz, respecto al incremento de resistencia y de rigidez post-fisuración, como su equivalente de matriz orgánica. En cambio, se determinó que las vigas reforzadas con TRM obtuvieron una flecha menor respecto a las que lo fueron con FRP. Además, se observó que los modos de fallo también fueron diferentes: mientras que con los de matriz orgánica, el refuerzo se despegó, en los de matriz inorgánica, el tejido rompió a tracción. Estos dos últimos fenómenos están relacionados entre sí y se explican debido a los distintos mecanismos de transmisión de cargas que presentan las dos tecnologías:

- La matriz del FRP es más resistente que el sustrato de hormigón y es capaz de deformarse significativamente sin fisurarse. En cambio, para cumplir el equilibrio de deformaciones en la interfase, el hormigón necesita fisurarse de manera múltiple en la zona cerca de la interfase. El fallo por despegue del refuerzo ocurre cuando el nivel de fisuras del sustrato de hormigón es suficiente como para desintegrar la unión con el refuerzo.

- La matriz de TRM presenta una fragilidad similar que el sustrato de hormigón. Estos materiales empiezan a fisurarse a deformaciones alrededor de 0,0007, propagándose la grieta a través de ambos y produciendo despegues locales del refuerzo. La discontinuidad de la interfase de adherencia permite evitar concentraciones de tensiones en el sustrato del hormigón y evitar el despegue del refuerzo.

Finalmente, también se observó que en el caso del TRM, la resistencia por unidad de área de la fibra crece al incrementar el número de capas de tejido aplicado, i.e. la eficacia del refuerzo aumenta al incrementar la cuantía del mismo en forma de número de tejidos instalados.

Paralelamente, Brückner et al. [48] se centraron en ensayar a flexión losas de HA reforzadas con 4 y 8 capas de tejido de fibra de vidrio con aplicación de matriz inorgánica. En cada losa se varió la longitud de adherencia del TRM, concluyendo que, a diferencia del FRP, el tejido es capaz de movilizar toda su capacidad de refuerzo y romper a tracción aplicando longitudes de anclaje relativamente cortas. También se comprobó que la ductilidad, en todos los casos, superaba las recomendaciones mínimas que los códigos fijaban para estructuras de hormigón armado, evitando así roturas con grados de fragilidad elevados. Por otro lado, se comprobó que existía una diferencia de hasta un 20% entre los valores de momento flector obtenidos experimentalmente y los resultantes de aplicar el modelo analítico de equilibrio de fuerzas en una sección. Este hecho es debido a que las deformaciones últimas del tejido y las obtenidas mediante ensayos de tracción uniaxial son diferentes respecto a cuándo el TRM actúa como refuerzo estructural.

Posteriormente, Bisby et al. [55] y Ombres [56] realizaron estudios sobre el efecto del refuerzo TRM con tejidos de PBO en el comportamiento a flexión de vigas de hormigón armado, desde el enfoque de incremento de capacidad última, flecha y ductilidad. Las investigaciones de Bisby et al. [55] mostraron que los refuerzos basados en tejidos de PBO desarrollaron una capacidad de aumento de carga similar a la proporcionada por sistemas FRP. En el caso de Ombres [56], los resultados obtenidos fueron un aumento entre el 10 y el 44% de carga última, dependiendo del número de capas de tejido aplicadas. La ductilidad de la solución también se vio afectada por la cuantía existente de fibras: mientras que en las vigas con una capa de refuerzo la interacción de los elementos fue completa y el elemento estructural fallo por aplastamiento de la cabeza de compresiones, obteniendo un aumento de la ductilidad respecto a las vigas sin reforzar, los elementos donde se aplicaron 2 o 3 capas de tejido sufrieron fallos prematuros por despegue del refuerzo, desarrollando una disminución de la ductilidad.

No fue hasta el año 2011 cuando se realizó un estudio comparativo entre una amplia gama de tejidos comerciales de diferentes materiales, densidades de malla y recubrimientos de los mechones de fibras [57]. Este estudio constó de dos campañas experimentales en las que se reforzaron con TRM vigas de hormigón pobre de escala completa y de un tercio de escala, utilizando tejidos de fibras de carbono, basalto y acero. Los resultados mostraron la viabilidad que presentan los diferentes materiales utilizados para usarse como tejido en el refuerzo de vigas de hormigón sometidas a flexión. El TRM con malla de acero fue el que presentó un mejor comportamiento resistente, aunque sin la instalación de anclajes externos, la estructura presentó un modo de fallo prematuro por despegue del refuerzo. En cambio, los refuerzos con mallas de carbono y con mallas de basalto presentaron un comportamiento similar, influyendo en la capacidad última a flexión aspectos como la medida de la malla, el número de capas aplicadas o la presencia de recubrimientos en los mechones del tejido.

Desde el punto de vista de la repercusión de la matriz del TRM en el comportamiento global a flexión del conjunto estructural, Blanksvärd [58] observó que el tipo de mortero tenía una gran influencia en los resultados obtenidos, siendo determinante en el modo de rotura de los elementos. Posteriormente, D’Ambrasi y Focacci [49] apuntaron sobre la importancia de diseñar los morteros en función del tipo de fibra de que se compondrá el tejido, y resaltaron la imposibilidad de prever la viabilidad de las matrices inorgánicas basándose sólo en sus propiedades clásicas, e.g. resistencia a compresión, resistencia a tracción y módulo de elasticidad. Finalmente, Elsanadedy et al. [59] destacaron la idoneidad de utilizar, en caso reforzar con tejidos de fibras de basalto, matrices de mortero de base cementítica modificada con polímeros.

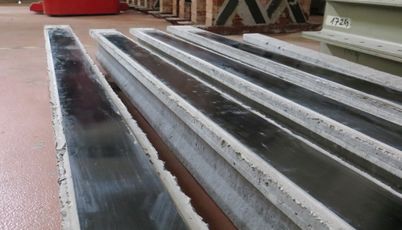

Recientes estudios [60] desarrollaron la aplicación experimental del TRM en elementos estructurales de obra civil a escala real. En ellos se reforzaron con tejidos de carbono y de acero vigas de hormigón pretesadas con una sección tipo doble T. Los resultados obtenidos fueron incrementos de momento flector último del 20% para las reforzadas con tejidos de carbono y del 24% para las reforzadas con tejidos de acero. A pesar de ello, los modos de fallo fueron distintos: rotura de las fibras y deslizamiento dentro de la matriz, en el primer caso, y despegue del refuerzo, en el segundo.

Por último, Papanicolaou [61] propuso una variación en la metodología de aplicación del refuerzo: inicialmente se fabricó una capa de TRM para a continuación, una vez curado el refuerzo, ejecutar en el mismo encofrado el elemento de hormigón armado. A pesar de no ser exactamente una técnica de refuerzo de una estructura existente, este estudio demostró la viabilidad de utilizar el TRM como material constitutivo resistente en estructuras de hormigón armado de nueva creación.

2.6.2. Otros estudios realizados

2.6.2.1. Confinamiento de soportes

El confinamiento de soportes de hormigón armado mediante el encamisado con materiales compuestos empezó a investigarse y desarrollarse utilizando refuerzos de matriz orgánica [62–64]. La adaptabilidad y la rapidez de instalación que ofrecen los sistemas FRP de curado in situ hicieron que se extendiera su uso como refuerzo de pilares con daños post-sísmicos, tanto para secciones circulares, como para secciones rectangulares. A pesar de estas ventajas, los sistemas de encamisado con FRP presentan dificultades de detección de daños después de haber sido instalados. Este hecho puede resultar problemático debido al comportamiento lineal elástico que tiene el refuerzo hasta su rotura, que en el caso de agotarse su capacidad portante, podría provocar el colapso de todo el conjunto estructural de manera súbita.

Las primeras investigaciones sobre el confinamiento de elementos de hormigón con refuerzos de matriz cementítica fueron realizados por Triantafillou et al. [65]. En ellos, se comparó el comportamiento mecánico mediante el ensayo a compresión de cilindros confinados y columnas rectangulares cortas, ambas reforzadas tanto con TRM como con FRP. Los resultados obtenidos fueron que las dos tipologías de elementos reforzados con TRM incrementaron la resistencia a compresión y la capacidad de deformación, siendo mayor la ganancia cuanto más capas de tejido fueron aplicadas. También se observó que este aumento de las propiedades, así como el modo de fallo obtenido (ruptura de las fibras o despegue del refuerzo), estaba íntimamente relacionado con la resistencia a tracción del mortero del refuerzo aplicado. En cuanto a la comparativa con los elementos reforzados con materiales de matriz orgánica, se determinó que las prestaciones que ofrecían los elementos reforzados con TRM eran ligeramente inferiores, en el caso de columnas de sección rectangular, y significativamente menores, en cuanto a los cilindros confinados, llegando a alcanzar valores del 80% de resistencia y del 50% de deformabilidad respecto los reforzados con FRP. Así mismo, se observó que estos valores también sufrían grandes variaciones en función del tipo de mortero utilizado. Finalmente, se puso en evidencia que el fallo por rotura de las fibras es menos brusco en el caso del TRM respecto al FRP debido a la progresiva fisuración de la matriz.

Posteriormente, Bournas et al. [66,67] realizó una investigación en la que ensayó a compresión prismas cortos y columnas a escala real sometidas a flexiones cíclicas bajo una carga axial constante, en ambos casos reforzando los especímenes con FRP y TRM.

Las conclusiones obtenidas confirmaron la tendencia que el TRM ofrecía unas prestaciones similares, en cuanto a resistencia a compresión de estructuras de sección rectangular, respecto a los elementos reforzados con materiales de matriz orgánica, observando además, que el incremento de resistencia estaba relacionado con el ratio volumétrico del refuerzo, i.e. el número de capas del tejido. Respecto los ensayos dinámicos, se obtuvieron resultados muy similares de los elementos reforzados con TRM y FRP en cuanto a capacidad de deformación cíclica y disipación de energía.

De esta manera, los estudios realizados hasta la fecha muestran que el refuerzo de soportes de hormigón armado utilizando materiales compuestos de matriz inorgánica es una técnica de encamisado válida a niveles similares del refuerzo FRP. A pesar de ello, es necesario desarrollar más investigaciones en el ámbito de la optimización de las propiedades de los morteros, del comportamiento a largo plazo del refuerzo (relajación, cansancio, etc.) y de la interacción del TRM con el armado de los pilares.

2.6.2.2. Refuerzo de estructuras de mampostería

La tecnología de refuerzo del TRM se empezó a desarrollar pensando en la reparación y el incremento de las capacidades portantes de estructuras de hormigón armado. No obstante, se han realizado amplios estudios sobre la viabilidad de su aplicación en estructuras de mampostería, i.e. muros sin reforzar y arcos. Este hecho es debido, principalmente, al mínimo impacto visual que ofrece este tipo de refuerzo en estructuras monumentales e históricas. Por otro lado, del mismo modo que con las estructuras de hormigón armado, el TRM como refuerzo de elementos de mampostería minimiza algunos de los inconvenientes que presentan los refuerzos de matriz orgánica.

Los primeros estudios sobre la materia fueron realizados por Papanicolau et al. [68,69], en los cuales se reforzaron diferentes configuraciones de muros a media escala con diferentes tipos de aplicaciones (TRM con tejidos de carbono bidireccionales y FRP en forma de estribos precurados o encajados en el sustrato). Estos especímenes fueron ensayados sometiéndolos a cargas cíclicas fuera y dentro del plano, llegando a las siguientes conclusiones:

- La aplicación del TRM aumentó la capacidad de carga y la deformabilidad de los muros de mampostería.