1 Introducción

La necesidad de incrementar las propiedades mecánicas de las aleaciones de aluminio para responder a las exigencias de disminución de peso y mejora de las prestaciones de componentes de automoción es uno de los factores más importantes que explican el gran desarrollo de nuevas aleaciones de aluminio y sus procesos de fabricación. Las aleaciones de aluminio reforzadas con partículas cerámicas han sido estudiadas desde hace más de 20 años en aplicaciones como pistones, válvulas del motor, frenos de disco etc. donde se requieren unas prestaciones mecánicas, resistencia frente a desgaste y temperatura superiores a las que pueden aportar aleaciones convencionales. Sin embargo, su utilización en vehículos utilitarios se ha visto frenada por aspectos técnicos y económicos relacionados principalmente con la falta de homogeneidad en la dispersión de las partículas, disminución de la ductilidad y la competencia de otros materiales con mejor relación coste/incremento de propiedades. [1-3]. La aparición, en los últimos años, de los materiales compuestos nanorreforzados ha abierto de nuevo la puerta a la posibilidad de la utilización de los materiales compuestos de matriz metálica en automoción. Debido a su escala nanométrica los nanorrefuerzos presentan el potencial de un incremento de las prestaciones de las aleaciones de aluminio superiores a los materiales compuestos convencionales con un menor porcentaje de refuerzos [4-6]. Los nanrorefuerzos basados en estructuras de carbono tales como nanofibras de carbono o nanodiamantes han sido extensamente estudiadas por su facilidad de fabricación, compatibilidad con la fundición de aluminio y prestaciones.

En un trabajo anterior se optimizó el proceso de fabricación de un material compuesto formado por la aleación Al-Si7Mg0.3 con un 0,5% en peso de nanopartículas de diamante. Nanodiamantes obtenidos por el proceso conocido como síntesis por detonación se alearon mecánicamente con polvo de aluminio puro y en una segunda etapa se incorporaron a la aleación por el proceso de agitación mecánica [7].

La adición de un 0.5 % en peso de nanodiamantes (0,5%) proporcionó mejoras sustanciales en las propiedades mecánicas y ductilidad del material. Sin embargo y a pesar de la dificultad de identificar las nanopartículas por SEM o difracción de rayos X se observó la existencia de pequeñas aglomeraciones de 100-500 nm.

En el presente trabajo el objetivo fue el de eliminar dichas aglomeraciones para conseguir incrementar las propiedades del material. Para ello se ha propuesto una etapa adicional en el que una vez finalizada la incorporación de las partículas en la aleación fundida a través del vórtice creado por un agitador mecánico se aplican ondas ultrasónicas a la mezcla líquida por medio de una sonda cerámica introducida en el caldo antes de la etapa de colado en el molde metálico.

2 Parte experimental

La producción de las muestras de Al-Si7Mg0.6 + 0.5 % en peso de nanodiamantes se llevó a cabo en tres etapas. Aleación mecánica de polvos de Al puro y ND para conseguir un compuesto conteniendo 20% en peso de nanodiamantes, agitación mecánica para lograr la mezcla de los nanodiamantes y la aleación seleccionada en estado líquido y la aplicación de ondas ultrasónicas con el objetivo de romper las aglomeraciones de nanodiamantes presentes en la mezcla.

2.1 Materiales.

Los nanodiamantes fueron suministrados por la empresa rusa Electrochimprobor Lesnoy. Están fabricados por el proceso de síntesis por detonación. El tamaño medio de las nanopartículas se sitúa entre 4–6 nm [7]. Los compuestos Al puro/ND 20% en peso fueron fabricados por el instituto MISIS de Moscú por aleación mecánica en molinos planetarios Retsch PM400. El aluminio puro utilizado corresponde a las normas rusas GOST 11069-2001 y TU 1791-99.

La aleación seleccionada es una aleación Al-Si7Mg0.6 comercial con una composición de 7.08% Si, 0.53% Fe, 0.04%6Cu, 0.04 Mn, 0.63% Mg, 0.008 Cr, 0.006 Ni, 0.07 Zn, 0.009 Pb, 0.102% Ti y resto de aluminio.

2.2 Producción de muestras Al-Si7Mg0.6 + 0.5% ND por agitación mecánica y ultrasonidos

Una vez obtenidos los materiales de partida la fabricación de las muestras se realizó por medio de agitación mecánica y la posterior aplicación de ultrasonidos por medio de una sonda sumergida en el metal fundido conteniendo las nanopartículas.

El proceso de incorporación de los nanodiamantes en la aleación fundida se realizó siguiendo la metodología y parámetros desarrollados en un trabajo anterior. (Ver tabla 1) [7]

| Temperatura

agitación (ºC ) |

Velocidad rotor(rpm) | Tiempo agitación

(s) |

Temperatura colada

(ºC) |

| 680 | 360 | 300 | 730 |

Una vez finalizados los 5 minutos de agitación se retiró el agitador y se introdujo la sonda ultrasónica. La aplicación de ultrasonidos sobre el material fundido se prolongó durante 2 minutos y con un caudal de N2 de 55 l/min.

El equipo ultrasónico utilizado consiste en un convertidor ultrasónico, un amplificador y una sonda de material cerámico. La sonda tiene tres orificios interiores por donde se puede insuflar un gas. La principal aplicación del sistema es el de desgasificación de aleaciones de aluminio en continuo pero al mismo tiempo se ha constatado que el sistema puede romper inclusiones, convirtiéndolos en afinantes de grano e incluso solucionar problemas de segregación. Por último, este tipo de equipos se está también utilizando para dispersar partículas en aleaciones no-férreas. El principio teórico de esta última aplicación se basa en la acción de la cavitación. Las sondas ultrasónicas producen pequeñas burbujas de gas en el interior del líquido en torno a la sonda que explotan pudiendo disgregar las aglomeraciones de partículas sólidas que representan los clusters formados por nanorrefuerzos cerámicos.

La figura 1 muestra el equipo utilizado en la fabricación de las muestras:

Se obtuvieron muestras de la aleación Al-Si7Mg0.6 sin reforzar y reforzadas con 0.5 % en peso de nanodiamantes. Después de 2 minutos de aplicación de ultrasonidos sobre 5 de estas últimas muestras se colaron en un molde metálico y se dejaron enfriar en aire antes de su desmoldeo.

Posteriormente las diferentes muestras se sometieron al tratamiento térmico T6 en las siguientes condiciones:

Solubilización a 540ºC durante 8 horas, temple en agua y envejecimiento artificial a 150ºC durante 6 horas.

Las muestras fueron posteriormente analizadas por microscopio óptico y electrónico de barrido equipado con EDS para la identificación química de las diferentes fases.

A fin de determinar las propiedades mecánicas del material se llevaron a cabo ensayos de tracción en un equipo INSTRON 3382 a una velocidad de deformación de 10-3 s-1. Se mecanizaron 5 probetas de cada referencia en forma de probetas cilíndricas de diámetro 4 mm y longitud 16 mm y fueron ensayadas siguiendo la norma ASTM E8/E8M-13a.

3 Resultados y discusión

3.1 Microestructura

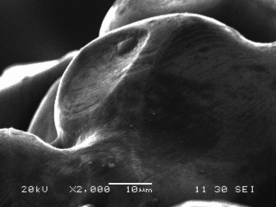

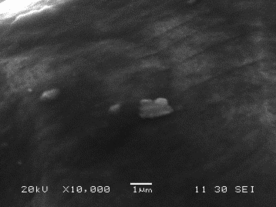

El análisis microestructural de las muestras se ve dificultada por el tamaño de las nanopartículas. Los nanodiamantes no son apreciables por microscopía óptica debido a su pequeño tamaño y tampoco se pueden observar partículas individuales por microscopía electrónica de barrido convencional. Únicamente es posible identificar los nanodiamantes cuando se presentan en forma de aglomeraciones. La figura 2 muestra un aspecto general de la muestra de Al-Si7Mg0.6 + 0.5% en peso de nanodiamantes obtenida por el proceso de agitación mecánica sin la utilización de la sonda ultrasónica. Se aprecian pequeñas aglomeraciones de partículas cuya composición es únicamente carbono según la identificación por SEM/EDS. El tamaño de las aglomeraciones se encuentra entre 0.1 y 1.5 micras y se encuentran uniformemente distribuídas en la muestra.

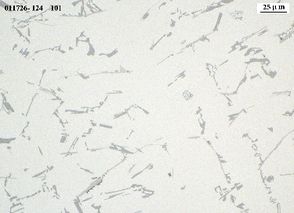

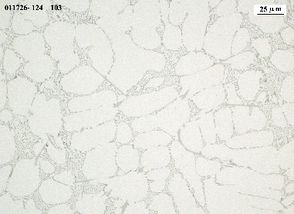

En el caso de las muestras tratadas por ultrasonidos estas pequeñas aglomeraciones desaparecen completamente. Por otra parte hay que tener en cuenta que la aplicación de los ultrasonidos puede tener efectos adicionales al de la desaglomeración de los clusters de nanopartículas. La figura 3 muestra micrografías obtenidas por microscopio óptico en los que se compara la microestructura de la aleación Al-Si7Mg0.6 convencional con la de la muestra sometida a la aplicación de ondas ultrasónicas. En el segundo caso se aprecia una disminución del tamaño de grano de la muestra y en el análisis de la microestructura se aprecia también un menor tamaño de las inclusiones con contenido en hierro así como una globalización de la estructura dendrítica

3.2 Propiedades mecánicas

| Materiales* | Límite Elástico (MPa) | UTS (MPa) | %

alargamiento |

| A357-T6 | 250.33 (14.35) | 258.70 (13.67) | 1.30 (0,41) |

| A357ND-T6 | 245.54 (8.58) | 253.39 (2.97) | 2.30 (0.45) |

| A357NDUS-T6 | 292.86 (11.27) | 304.25 (9.61) | 1.50 (0.00) |

La tabla 2 presenta los resultados de tracción del material de referencia Al-Si7Mg0.6 y los obtenidos después de la adición de un 0.5 % en peso de nanodiamantes por agitación mecánica y sin y con la aplicación de ultrasonidos siguiendo el procedimiento detallado en la sección 2. Se aprecia que sin la aplicación de ultrasonidos la adición de nanodiamantes únicamente representa una mejora en términos de ductilidad, en comparación al material de referencia. Los valores de límite elástico y resistencia mecánica no muestran la mejora esperada e incluso presentan una ligera disminución. De acuerdo al análisis microestructural cabe pensar que estos resultados pueden estar relacionados con la presencia de las pequeñas aglomeraciones de nanopartículas detectadas en el mismo y que pueden presentarse asociadas a la presencia de óxidos, porosidad y otros defectos. El incremento de la ductilidad es un fenómeno también observado por otros autores en trabajos sobre adición de nanorrefuerzos en aleaciones metálicas aunque todavía no hay una explicación clara del mismo.

Al aplicar ondas ultrasónicas en el seno del material nanorreforzado líquido la mejora de propiedades es más evidente. En este caso en la comparación con el material sin reforzar el material nanorreforzado presenta una mejora de alrededor del 15% en los tres parámetros. Es evidente que la aplicación de los ultrasonidos proporciona una mejora en las propiedades de la aleación aunque en la comparación con el material compuesto fabricado sin la aplicación de los ultrasonidos se obtenía un incremento mayor en la ductilidad. El análisis de la microestructura de la aleación indica también que al aplicar las ondas ultrasónicas desaparecen las aglomeraciones de nanopartículas observadas anteriormente y lógicamente este hecho debe estar relacionado con la mejora de las propiedades mecánicas. De todas las maneras hay que tener en cuenta que la mera aplicación de ultrasonidos sobre la aleación convencional proporciona también una mejora de las propiedades al disminuir la porosidad y poder tener efecto en la rotura de inclusiones o fases frágiles así como en la modificación de la estructura dendrítica del aluminio.

4 Conclusiones

Se han fabricado y caracterizado muestras de una aleación Al-Si7Mg0.6 con nanopartículas de diamante mediante la combinación de las tecnologías de aleación mecánica y agitación mecánica. El material nanorreforzado presenta un incremento en las propiedades de resistencia a tracción y un gran aumento en la ductilidad del material.

Es difícil identificar las partículas individuales de nanodiamante en las muestras fabricadas por microscopio óptico y electrónico de barrido y únicamente se ha conseguido identificar al formar pequeñas aglomeraciones.

La adición de un porcentaje de nanodiamantes bajo (0,5%) proporciona mejoras sustanciales en las propiedades mecánicas.

REFERENCIAS

[1] M.T. Sijo & K.R. Kayadevan. “Analysis of Stir Cast Aluminium Silicon Carbide Metal Matrix Composite: A Comprehensive Review. Procedia Technology. Volume 24, 2016, Pages 379-385.

[2] S.V. Prasad & R. Asthana. “Aluminum Metal-Matrix Composites for Automotive Applications: Tribological Considerations”. Tribology Letters 17(3):445-453 · October 2004.

[3] V. Rama et al. “ A Review on Properties of Aluminium Based Metal Matrix Composites via Stir Casting”. International Journal of Scientific & Engineering Research, Volume 7, Issue 2, February-2016

[4] R. Casati & M. Vedani. “Metal Matrix Composites Reinforced by Nano-Particles—A Review”. Metals 2014, 4, 65-83.

[5] S.C. Tjong, “Novel nanoparticle-reinforced metal matrix composites with enhanced mechanical properties”. Adv. Eng. Mat. 2007, 9, 639–652.

[6] L.E. Agureev, V.I. Kostikov, Zh.V. Eremeeva, A.A. Barmin, R.N. Rizakhanov, et al.. “Metal Matrix Composites Reinforced With Nanoparticles for the Needs of Space Exploration”. Mechanics,Materials Science & Engineering Journal, 2015.

[7] P. Egizabal, M. Merchán, M. García de Cortazar, I. Vicario, I. Crespo. “Fabricación y caracterización de una aleación de aluminio Al-Si7Mg0.3 reforzada con 0.5% en peso de nanodiamantes obtenidos por el proceso de síntesis por detonación”. XI Congreso Nacional de Materiales Compuestos. MATCOMP 2015.

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.017

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?