1 Introducción

Los poliuretanos se caracterizan por su gran versatilidad, debido a la amplia gama de reactivos disponibles para la síntesis, incluso de origen renovable. A causa de esa amplia gama pueden ser sintetizados con diferentes estructuras químicas y por lo tanto propiedades muy diferentes, abarcando desde materiales flexibles con baja rigidez a materiales de alta rigidez. Es por ello por lo que los poliuretanos cubren una amplia gama de aplicaciones en diferentes sectores tales como la construcción, textiles, aislamiento térmico y acústico, deportes, biomedicina o automoción.

La tecnología basada en resinas de poliuretano (PUR) ofrece gran tenacidad y resistencia a la fatiga por ello pueden ser una alternativa muy interesante para piezas estructurales de automoción. Uno de los procesos para fabricar composites es el de moldeo por transferencia de resina (RTM). Las ventajas de este proceso son el buen acabado de las superficies de las piezas y la posibilidad de fabricar estructuras de geometrías complejas y altamente integradas. Todo ello se realiza en un solo paso reduciendo así el número de componentes, los tiempos y costes de montaje.

En la búsqueda de aumentar las cadencias de producción y reducir tiempos de procesos a pocos minutos, la industria de la automoción y los fabricantes de resinas buscan para RTM formulaciones de resinas cada vez más reactivas y con viscosidades muy bajas. Siendo la de los PUR una línea de investigación en pleno desarrollo [1,2] en este trabajo fundamentando en simulaciones se ha determinado un valor óptimo de la viscosidad de mezcla a temperatura de trabajo y se ha realizado un análisis previo de la cinética del curado de una resina PUR comercial.

1.1 Reacción química de los PUR y reactivos

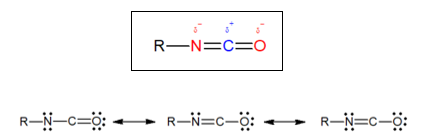

En cuanto a la química de los PUR, la cadena principal está constituida por grupos uretano. Este grupo funcional se forma mediante la poliadición entre los grupos hidroxilo e isocianato como se expresa en la Figura 1 [3].

Los polioles y los isocianatos son los reactivos necesarios en la síntesis de los PUR y las propiedades finales del material dependerán directamente de su naturaleza [4].

1.1.1 Isocianato

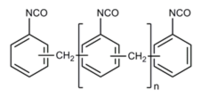

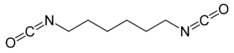

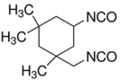

Los isocianatos están constituidos por dos o más grupos isocianato. El grupo isocianato reacciona con compuestos que disponen de un hidrógeno activo, y como se ha comentado reaccionado con el grupo hidroxilo forman el grupo funcional uretano [5]. Los isocianatos se obtienen mediante la fosgenación de las aminas. En la Figura 2 se muestran el grupo funcional y su resonancia. [6].

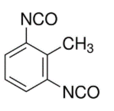

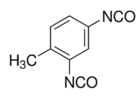

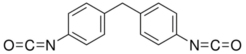

Las propiedades finales de los PUR dependen directamente del isocianato que se utilice en la síntesis [4]. En la tabla 1 se muestran, los isocianatos comerciales más utilizados en la sintesis de los poliuretanos.

El MDI e isocianatos en base MDI son los isocianatos más utilizados en la industria para la síntesis de PUR. Al tener una naturaleza aromática la reactividad es mayor que en el caso de los isocianatos alifáticos y por otra parte estos anillos aportan rigidez al material. La desventaja de los isocianatos aromáticos es que pueden liberar productos tóxicos en la degradación del material [6].

1.1.2 Poliol

Los polioles son macromoléculas de una masa molecular entre 250-8000 g mol-1 que poseen grupos hidroxilo. La funcionalidad de los polioles pueden variar entre 2 y 8, y dependiendo de la funcionalidad se pueden sintetizar diferentes tipos de poliuretanos. Funcionalidades bajas (<3) dan lugar a poliuretanos flexibles, mientras que con funcionalidades mayores se consigen estructuras tridimensionales más complejas y por lo tanto poliuretanos termoestables rígidos.

Los polioles más utilizados en la síntesis de los PUR son de tipo polieter y los poliéster. Hoy en día debido a la escasez de recursos de origen fósil, se ha puesto el foco en los polioles de origen renovable [7].

1.1.3 Estructura de los PUR

Los PUR pasan de estado líquido a sólido en el proceso de curado, en el cual las cadenas de isocianato y poliol reaccionan a una determinada temperatura formando una red tridimensional, una estructura entrecruzada que aporta rigidez a los PUR. La estructura es totalmente amorfa como se muestra en la Figura 3.

2 Materiales

En este trabajo se ha utilizado un PUR comercial bicomponente de alta reactividad y baja viscosidad. El poliol presenta un elevado índice de hidróxilo (IOH= 658 mgKOH g-1 determinado mediante la norma ASTM D 4274-05) y una viscosidad de 850 cP a 25ºC. El isocianato tiene un contenido de isocinato (INCO) de 31% (ASTM D 2572-97) y una viscosidad de 198 cP a 25ºC.

3 Simulación de proceso

3.1 Parámetros de simulación

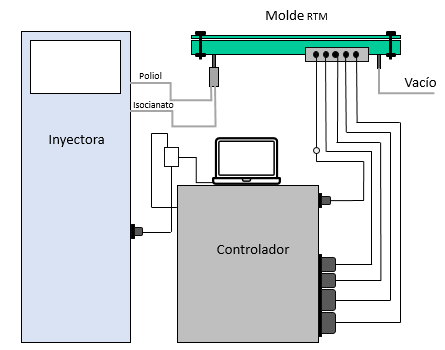

El equipamiento de RTM en el que se han basado las simulaciones se muestra en la Figura 4. Se ha simulado el proceso para un molde de una cavidad de 120 x 510 x 3,9 (mm x mm x mm) y una capacidad de inyección de presiones moderadas, 60 bares.

Con el fin de obtener piezas estructurales de PUR se ha seleccionado un tejido de carbono específico para PUR para realizar las simulaciones. El tejido posee un binder concreto para los PUR y una orientación de 0/90.

Con el objeto de simular procesos para RTM de piezas para automoción, se han realizado simulaciones para un volumen de fibra de 52%.

En el llenado de los moldes en RTM, el flujo de la resina de poliuretano por el tejido de fibra de carbono se puede describir mediante la ley de Darcy. Esta ley es empírica y describe el caudal volumétrico de los fluidos a través de un medio poroso. Tal y como se muestra en la ecuación (1) los parámetros críticos en el llenado son la presión y la viscosidad.

|

|

(1) |

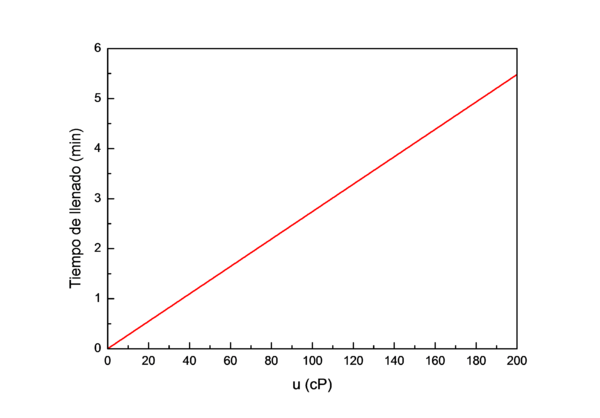

Como se ha comentado anteriormente las simulaciones se han realizado para presiones moderadas, una presión máxima de 60 bares, por ello el parámetro crítico a determinar para el desarrollo de nuevos PUR para RTM es la viscosidad de la mezcla a la temperatura de trabajo. Para ello se han realizado simulaciones con el software PAM-RTM.

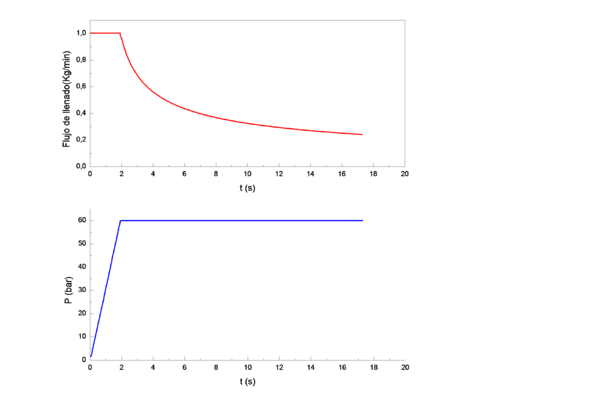

En el proceso RTM se puede trabajar de dos maneras, a presión o a velocidad de flujo constante. En la industria de la automoción es más habitual trabajar de la segunda manera, por ello para determinar la viscosidad necesaria de las resinas se ha simulado el proceso a 1Kg min-1 de flujo constante.

3.2 Resultados

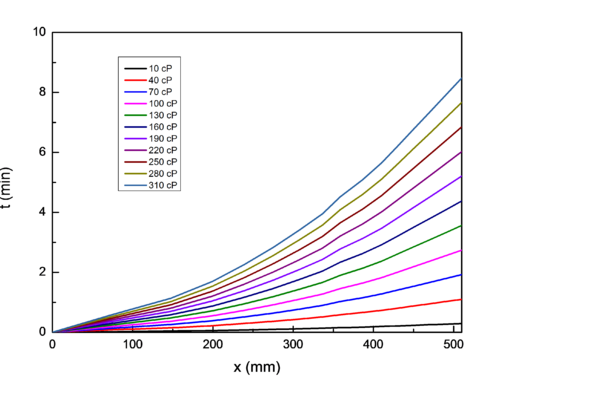

Se han realizado simulaciones para varias viscosidades, el perfil del llenado del molde es el mismo para todas las viscosidades y se muestra en la Figura 5 junto con la velocidad de avance del frente de la resina a diferentes viscosidades.

Tal y como se ha comentado la industria de la automoción busca reducir los tiempos de procesos, y por ello los PUR son una alternativa debido a su alta reactividad. Su curado puede ser de minutos (2-5 minutos), a consecuencia de ello en pocos segundos la viscosidad comienza a aumentar, la resina gelifica, imposibilitando el llenado del molde. Por ello el llenado debería ser antes de que ocurriera la gelificación. Un valor optimo en el caso de los PUR para automoción es de 20 segundos. Con el fin de que la resina PUR llene el molde en ese tiempo, la viscosidad debería ser de 10 cP como se muestra en la Figura 6.

Los resultados de la simulación para la viscosidad de 10 cP se muestran en la Figura 7, donde se muestran tanto la evolución del flujo de llenado y de la presión de inyección. En el caso de la presión a los 2 segundos la inyección llega a los 60 bares, y en ese instante se ve como la velocidad de llenado se ralentiza y el caudal se va disminuyendo.

4 Cinética del curado

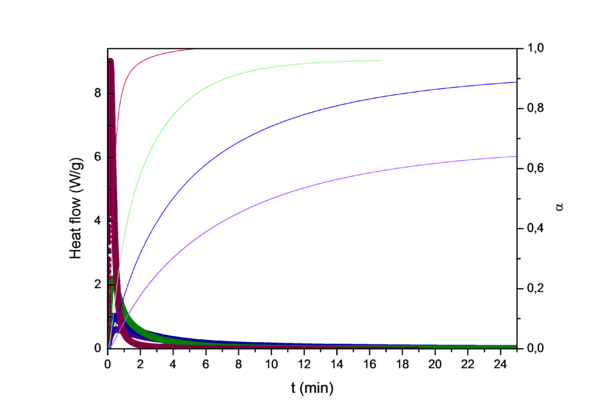

Las resinas de tipo poliuretano se caracterizan por un curado significativamente más rápido que el de las resinas epoxi que se utilizan habitualmente para el RTM. De cara a estudiar su reactividad, se han realizado ensayos de calorimetría diferencial de barrido (DSC) en el calorímetro modelo TA Q100 DSC con el PUR comercial. Se han realizado ensayos isotermos a diferentes temperaturas.

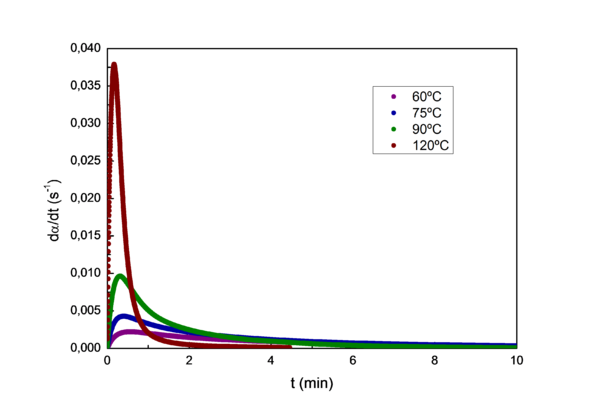

Los ensayos de calorimetría isotermos se han realizado a 60, 75, 90 y 120 ºC. A las muestras se les ha realizado un segundo barrido a 10ºC min-1 para conocer el calor residual de reacción a cada temperatura.

El grado de curado, se ha calculado integrando las curvas de flujo de calor obtenidas en los ensayos isotermos.

|

|

(2) |

|

|

(3) |

La industria de la automoción busca formulaciones de curado ultra-rápido y como se puede observar en la Figura 8 a una temperatura de 120 ºC el curado se completa en 4 minutos. A esa temperatura el grado de curado es de 1 como se muestra en la 2 Tabla, con lo cual no serían necesarios procesos de post curado, disminuyendo significativamente los tiempos de producción.

| T (ºC) | αmax | tαmax (s) | tα=0,5 (s) |

| 60 | 0,66 | 1560 | 489 |

| 75 | 0,92 | 1320 | 190,2 |

| 90 | 0,96 | 780 | 73,2 |

| 120 | 1 | 240 | 16,2 |

Tal y como se puede observar en los termogramas la reacción es muy rápida al principio y se va ralentizando al transcurrir el tiempo como se refleja en la Figura 8. En consecuencia, los picos de la velocidad de reacción en la Figura 9 muestran una subida brusca en los primeros segundos y un disminución lenta de la bajada. Debido a la brusca subida de la velocidad del curado, en pocos segundos la resina PUR gelifica. La resina al gelificar no es capaz de fluir y por lo tanto de llenar el molde RTM. Esta característica de este PUR objeto de estudio es un inconveniente, ya que llega a 120ºC con una conversión de curado de 0.5 en 16 segundos, pero el curado se completa en 4 minutos. El tiempo de trabajo es escaso ya que como se ha demostrado en el apartado anterior con una viscosidad de 10 cP el llenado del molde se daría en 20 segundos.

5 Conclusiones

En este trabajo se ha demostrado mediante simulaciones que con un equipo de inyección capaz de inyectar resina a 60 bares, las resinas PUR que ofrezcan una viscosidad de 10 Cp, a temperatura de trabajo, son adecuadas para RTM de automoción. Se ha podido ver que estas resinas permiten aumentar las cadencias de producción y reducir tiempos de proceso a pocos minutos ya que el tiempo de llenado con viscosidades bajas, 10 cP, permiten llenar el molde en 20 segundos.

Por otra parte, en este trabajo se ha realizado la caracterización de la cinética del curado de una resina PUR comercial y se ha demostrado que son lo bastante reactivas ya que el curado a 120ºC se completa en cuatro minutos. Sin embargo, a 120ºC la resina PUR alcanza 0,5 de grado de curado en 16 segundos, por lo cual no hay suficiente tiempo para llenar el molde. Se ha concluido que la resina PUR que se ha utilizado en este trabajo no es viable para la fabricación de componentes estructurales de automoción ya que comienza a reaccionar y aumenta su viscosidad en pocos segundos, imposibilitando el llenado de molde.

Los siguientes pasos serán completar el estudio con el análisis de nuevos sistemas comerciales para finalmente desarrollar una nueva formulación que permita optimizarlos y así facilitar su penetración en el mercado.

Referencias

[1] Composites World, (2014).

https://www.compositesworld.com/products/rapid-cure-epoxies-and-polyurethanes

[2] Composites World, (2012).

https://www.compositesworld.com/news/henkel-reports-one-minute-cure-time-for-polyurethane

[3] O. Bayer, Angewandte Chemie 9, 59, pág. 257-288 (1947).

DOI:10.1002/ange.19470590901

[4] H. Janik, M. Sienkienwicz, J. Kucinska-Lipka, Elsevier, pág. 253-295 (2014).

[5] D.K. Chattopadhyay, K.V.S.N Raju, Progress in polymer science, 32, pág. 352-418 (2007).

DOI: 10.1016/j.progpolymsci.2006.05.003

[6] B. Fernández d’Arlas, L. Rueda, K. De la Caba, I. Mondragon, A. Eceiza, Polymer engineering and science 3 , 48, pág. 519-529 (2008).

DOI: 10.1002/pen.20983

[7] T. Thomson, CRC press (2005).

Document information

Published on 01/06/22

Accepted on 01/06/22

Submitted on 28/05/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 1 - Avances en Materiales Compuestos. Nuevos Campos de Aplicación., 2022

DOI: 10.23967/r.matcomp.2022.06.007

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?