RESUMEN: Este estudio se centra en comparar el comportamiento de la delaminación estática y la resistencia a la fractura en modo I de dos tipos de adhesivos (uno de epoxy y otro acrílico) utilizados en un material compuesto de matriz de epoxy y refuerzo de fibra de carbono unidireccional. El material fue sometidos a dos procesos de degradación diferentes (hidrotérmico y en una cámara de niebla salina), y luego se evaluó la fractura en modo I para ambos materiales.

Los resultados sugieren que la exposición al ambiente térmico puede tener un impacto moderado en el comportamiento de delaminación del adhesivo de epoxy, mientras que la exposición al ambiente salino puede producir una pérdida significativa de su resistencia a la delaminación. Para el adhesivo acrílico, la exposición hidrotérmica mejoró su comportamiento de delaminación, mientras que la exposición al ambiente salino tuvo un impacto menor en su comportamiento. En general, se concluye que el tipo de envejecimiento tiene influencia en el comportamiento de fractura de ambos adhesivos.

Palabras clave: Compuestos; deslaminación; adhesivo; fractura

1. Introducción

Las industrias aeroespacial y automovilística buscan fabricar componentes más ligeros sin comprometer la resiliencia y la seguridad. Para ello, han adoptado cada vez más materiales compuestos debido a sus propiedades de alta resistencia mecánica, resistencia a la corrosión, fatiga, impacto y estabilidad térmica. Sin embargo, la deslaminación es un punto débil de estos materiales. Además del propio material, las técnicas alternativas de unión también se han convertido en un tema importante en estas industrias, reemplazando a los tornillos y remaches convencionales.

El estudio de uniones adhesivas en compuestos reforzados con fibras se ha incrementado y para ello hay que tener en cuenta las propiedades tanto físicas, químicas como mecánicas del material que se va a adherir [1,2] y en especial un adecuado tratamiento de las superficie que servirán de unión, sobre todo en polímeros reforzados con fibras debido a la baja tensión superficial y mojabilidad que presentan, además, este tipo de uniones provocan un aumento en la energía de disipación plástica en la fractura de la junta adhesiva [3].

Además, existen líneas de trabajo asociadas al comportamiento de uniones adhesivas, en ellas se estudia las propiedades de la unión, el espesor del adhesivo [4] y lo referente a distintos tipos de adhesivos empleados [5], abordado con diferentes metodologías de ensayo: mediante ensayos a cortadura pura [6] o mediante distintos tipos de solicitaciones [7,8].

Otras líneas de trabajo en este campo consisten en: Analizar bajo diferentes orientaciones de fibra del material compuesto [9], el comportamiento de las juntas adhesivas a diferentes procesos de degradación como la humedad, exposición a un ambiente salino [10], congelación y descongelación [11], los efectos de temperatura [12] y la combinación de los efectos de la humedad y la temperatura [13].

El estudio evalúa cómo los procesos ambientales afectan a la deslaminación de uniones adhesivas en un material compuesto de matriz epoxi y refuerzo de fibra de carbono, utilizando distintos adhesivos comerciales. Se examina la tasa de relajación de energía bajo modo I de solicitación a fractura para comparar resultados entre el tipo de material compuesto y el tipo de adhesivo empleado.

2. Materiales utilizados

A continuación, se describe los materiales utilizados, es decir, el tipo y características básicas del material compuesto utilizado y los tipos y características de los adhesivos empleados en este estudio.

2.1. Material compuesto utilizado

El material está compuesto de una matriz epoxi y refuerzo de fibra de carbono unidireccional con el nombre comercial MTC510-UD300-HS-33% RW. La Tabla 1 muestra sus propiedades mecánicas. El proceso de fabricación del laminado ha sido producido por moldeo al vacío, usando el ciclo de curado térmico recomendado por el fabricante de las fibras que componen el material. Dichas fibras se dispusieron en una orientación unidireccional de 0º. Una película de Teflón PTFE de 12 μm de espesor se coloca entre los sustratos en uno de sus extremos y actuará como iniciador del proceso de delaminación.

| Módulo elástico a | Tensión de rotura a tracción a | Módulo a cortante b | Tensión de cortadura b | |||

| Material | E11 (GPa) | E22 (GPa) | σ11 (MPa) | σ22 (MPa) | G12 (GPa) | τmáx (MPa) |

| 3MTM DP8810NS | 122

CV=8,5% |

8,5

CV=8% |

1156

CV=12,5% |

28

CV=11,8% |

5,2

CV=9,8% |

37

CV=2% |

| a ASTM D 3039M 17

b ASTM D 3518M 18 | ||||||

2.2. Características de los adhesivos empleados

Se han utilizaron dos adhesivos comerciales uno de base epoxi de referencia comercial Loctite® EA 9461TM y otro de base acrílica 3MTM DP8810NS para unir cada una de las partes que compondrán el laminado final y cuya superficie se había tratado previamente. En la Tabla 2 se representan las características técnicas básicas de los adhesivos empleados.

|

Base |

Viscosity [mPa·s] |

Elastic Modulus [GPa] |

Tensile Strength [MPa] |

Shear Strength [MPa] | |

|

Loctite® EA 9461TM |

epoxy |

150.000 a 250.000 |

2,758 |

30,3 |

13,8 |

|

3MTM DP8810NS |

acrylic |

45.000 |

0,862 |

11,37 |

6,89 |

Tabla 2. Propiedades básicas de los adhesivos utilizados

Después de completar el proceso de curado de cada uno de los adhesivos, se utilizaron los laminados resultantes para crear las muestras utilizadas en los ensayos. Estas muestras se mecanizaron para obtener probetas con una anchura nominal de 20 mm y una longitud de 150 mm, con una longitud inicial de grieta de 50 mm desde la línea de carga. El espesor total de cada probeta fue de 4,3 ± 0,1mm.

3. Metodología experimental

3.1. Preparación de superficie

El material compuesto utilizado como sustrato se acondicionó superficialmente mediante abrasivo manual, lija de grano P220. Una vez tratada la superficie, se procedió a su limpieza con acetona, para el posterior proceso de encolado.

3.2. Procesos de degradación ambiental

La finalidad de los procesos de degradación es evaluar la calidad de la unión adhesiva en función del tiempo y de diferentes agentes externos. Dichos agentes pueden afectar tanto al adhesivo como al compuesto, lo que puede provocar un fallo en su cohesión e interferir tanto a la intercara adhesivo-sustrato como a sus componentes individualmente.

En este estudio se analiza el efecto del envejecimiento higrotérmico y ambiente salino. En ambos casos los tiempos de exposición fueron de: 1, 2, 4, 12 y 24 semanas.

3.2.1. Proceso de envejecimiento higrotérmico

Para simular aceleradamente el proceso higrotérmico, se utilizó una cámara climática marca Vötsch, modelo VC 2020, que fue programada para mantener unas condiciones ambientales de temperatura constante de 60ºC y una humedad relativa del 70%.

3.2.2. Proceso de envejecimiento en cámara de niebla salina

En este caso, se ha utilizado la cámara Köheler DCTC 1200 P. Las condiciones dentro de la cámara se han mantenido constantes, temperatura media de 35ºC ± 2ºC, humedad relativa del 89%, presión del aire de 1,2 bares y solución salina preparada disolviendo cloruro sódico calidad “p.a.” en agua destilada desmineralizada con una concentración de 50g/l y una densidad relativa entre 1,0255 y 1,04 y un pH entre 6,5 y 7,2 y un flujo de solución salina entre 1 y 2 ml/h.

3.3. Caracterización del comportamiento del material frente a deslaminación

Para estudiar la influencia que los diferentes procesos de envejecimiento tienen sobre el fenómeno de delaminación, en condiciones estáticas, se ha utilizado como parámetro de estudio la tasa de liberación de energía bajo tensión a fractura modo I muestras tipo DCB y realizando los ensayos siguiendo la metodología de ensayo propuesta por la norma ASTM D5528-1317, utilizando bisagras de piano como elementos para la aplicación de carga a la probeta. De las diferentes formulaciones propuestas por esta norma, para la determinación de la tasa de liberación de energía bajo el modo I (GIC), se ha utilizado la teoría de la viga modificada (MBT) se puede ver en la ecuación (1):

|

|

(1) |

Todas las probetas se ensayaron utilizando una máquina servohidráulica (MTS Mod. 810) equipada con una célula de carga 1 kN. El avance de la fisura fue monitorizado usando una cámara de alta resolución.

4. Resultados experimentales y discusión

Se presentan los resultados experimentales obtenidos en el estudio del comportamiento de uniones adhesivas sometidas a diferentes procesos de degradación.

4.1. Proceso de degradación higrotérmico

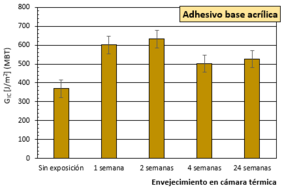

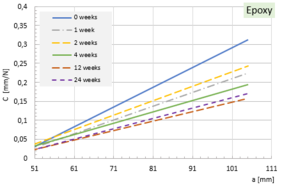

En la figura 2 se presentan los resultados de la evolución de la tasa de relajación de energía bajo modo I en los adhesivos Loctite® EA 9461TM (base epoxi) y 3M TM DP8810NS (base acrílica) en diferentes tiempos de exposición en cámara higrotérmica.

|

(a) |

(b) |

| Figura 2. Evolución de la tasa de relajación de energía en Modo I con diferentes adhesivos en cámara térmica: (a) adhesivo base epoxi; (b) adhesivo base acrílica. | |

El rendimiento de la unión adhesiva frente a la deslaminación se mantiene estable durante las dos primeras semanas, con una ligera disminución a partir de la segunda semana. Después de cuatro semanas, el rendimiento mejora en un 5%, pero después de 24 semanas, disminuye en un 7%. Esto indica un aumento leve en la fragilidad del adhesivo a medida que aumenta el tiempo de exposición al efecto térmico. Para el adhesivo de base acrílica, se observa un comportamiento diferente con una mejora en el rendimiento de la unión adhesiva en todos los periodos de exposición, lo que podría deberse a un postcurado del adhesivo.

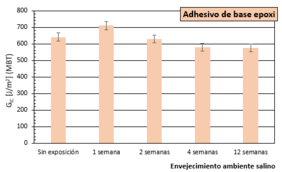

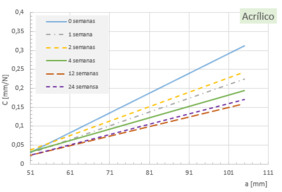

4.2. Proceso de degradación en cámara de niebla salina

La figura muestra que el adhesivo de base epoxi, pierde capacidad resistente frente a deslaminación en ambiente salino, excepto en la primera semana de exposición donde se obtienen energías superiores a las del material sin exposición. Después de cuatro semanas, la tasa de relajación de energía tiende a estabilizarse en un valor alrededor del 18% inferior a los valores iniciales.

|

(a) |

(b) (b)

|

| Figura 3. Evolución de la tasa de relajación de energía bajo Modo I con diferentes adhesivos con envejecimiento salino: (a) adhesivo base epoxi; (b) adhesivo base acrílica. | |

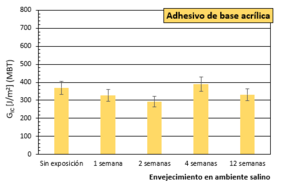

El adhesivo de base acrílica muestra un comportamiento diferente al adhesivo de base epoxi en cuanto a la tasa de relajación de energía bajo exposición. Se produce una pérdida leve de su tasa de relajación de energía en las primeras dos semanas de exposición, que alcanza el 20% a las dos semanas. Sin embargo, esta pérdida se relaja hasta un 10% a las 12 semanas de exposición. También se observa una mejora en su tasa de relajación de energía de hasta el 25% en torno a las cuatro semanas de exposición, posiblemente debido a los efectos favorables que puede tener la temperatura sobre el adhesivo.

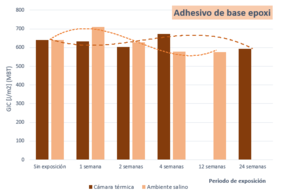

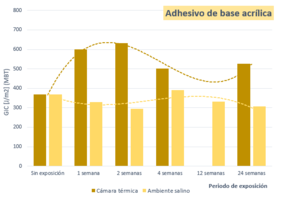

4.3. Comparación de los procesos de degradación

En la figura 4 se representa GIc en función de diferentes periodos de exposición y con los dos adhesivos ensayados.

|

(a) |

(b) |

| Figura 4. Evolución de GIC en modo I en función de los distintos periodos de tiempo: (a) Adhesivo en base epoxy; (b) Adhesivo base acrílica | |

|

(a) |

(b) |

| Figura 5. Líneas tendencia en fase de crecimiento de la flexibilidad frente a longitud de deslaminación: (a) Adhesivo base epoxi; (b) Adhesivo base acrílica | |

Se evaluó la resistencia de las uniones adhesivas en un material compuesto de matriz epoxi y refuerzo de fibra de carbono bajo procesos de degradación ambiental. Se observó una pérdida de capacidad resistente en las uniones con adhesivo de base epoxi en la exposición en cámara de niebla salina, mientras que el adhesivo de base acrílica mostró una mejora en su comportamiento bajo el proceso higrotérmico. La temperatura de exposición se consideró como el factor dominante en el comportamiento de la unión, mientras que la humedad afecta al proceso de deslaminación.

Se observa una menor flexibilidad en las muestras expuestas a ambientes salinos a medida que aumenta el tiempo de exposición, pero este comportamiento se debe al material compuesto y no al adhesivo utilizado. Para el ambiente higrotérmico, no se aprecian diferencias significativas en las pendientes de las diferentes líneas de tendencia.

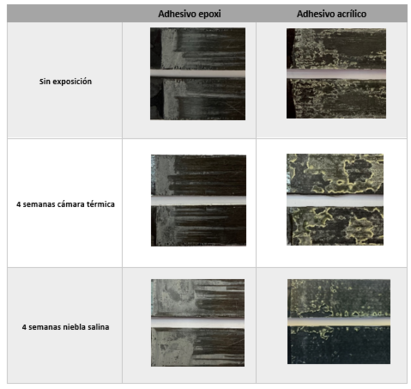

4.4. Superficies de fractura

En la figura superior se observa una comparativa entre la superficie con adhesivo en base epoxi y acrílica, se observa que los primeros presentan una fractura cohesiva con puentes de fibra, mientras que los segundos presentan una fractura mixta, cohesiva-adhesiva. En el caso del adhesivo de base epoxi, se produce un fallo cohesivo seguido de un fallo interlaminar con algunas zonas adhesivas. Este proceso se debe a la formación de puentes de fibra que desplazan la línea de propagación de la grieta a otro plano del sustrato. En general, no se observan cambios significativos en las superficies de fractura durante los diferentes periodos de exposición, aunque se puede apreciar una disminución de la zona de fallo cohesivo en el envejecimiento en cámara de niebla salina. Para el adhesivo de base acrílica, se produce predominantemente un fallo mixto en ambos procesos de degradación, con un cambio de color en los bordes del adhesivo que indica una deformación plástica previa a la rotura. En periodos prolongados de envejecimiento en cámara de niebla salina, se observa una tendencia al fallo adhesivo.

5. Conclusiones

Los resultados de los ensayos realizado en este estudio para analizar el comportamiento de dos tipos diferentes de adhesivos en relación con la deslaminación bajo solicitación en modo I de fractura después de someterlos a dos procesos de degradación distintos muestran que:

- El adhesivo de base epoxi se expuso a un ambiente higrotérmico, lo que provocó una leve pérdida de la capacidad resistente del compuesto. El adhesivo de base acrílica, por otro lado, mejoró su comportamiento frente a la deslaminación después de la exposición al ambiente higrotérmico.

- En el segundo caso, se expusieron las muestras a un ambiente salino. El adhesivo de base epoxi perdió una cantidad significativa de su capacidad resistente frente al fenómeno de deslaminación debido a la infiltración de moléculas de agua en el sustrato que causó una pérdida de rigidez en el compuesto. El adhesivo de base acrílica solo experimentó una leve modificación en su comportamiento frente a la deslaminación después de la exposición al ambiente salino.

- En ambos casos, el adhesivo de base epoxi exhibió un comportamiento predominantemente frágil con una propagación discontinua de grietas, mientras que el adhesivo de base acrílica mostró una propagación de grietas continua y estable, sin la presencia frecuente de puentes de fibra. En conclusión, el tipo de adhesivo y el ambiente de exposición son factores importantes que considerar en la resistencia a la deslaminación de las uniones adhesivas.

Agradecimientos.

Los autores agradecen el apoyo económico al Ministerio de Ciencia e Innovación del gobierno de España a través del Proyecto RTI2018-095290-B-I00.

Referencias

[1] Campilho, R. D. S. G., Moura, D. C., Banea, M. D. & da Silva, L. F. M. Adherend thickness effect on the tensile fracture toughness of a structural adhesive using an optical data acquisition method. Int. J. Adhes. Adhes. 53, 15–2216 (2014).

[2] Saleh, M. N., Tomic, N. Z., Marinkovic, A. & de Freitas, S. T. The effect of modified tannic acid (TA) eco-epoxy adhesives on mode I fracture toughness of bonded joints. Polymer Testing 96, 107122 (2021).

[3] Sarrado, C., Turon, A., Costa, J. & Renart, J. On the validity of linear elastic fracture mechanics methods to measure the fracture toughness of adhesive joints. Int. J. Solids Struct. 81, 110–116 (2016).

[4] Azari, S., Papini, M. & Spelt, J. K. Effect of adhesive thickness on fatigue and fracture of toughened epoxy joints .78(1), 153–162 (2011).

[5] Moreno Fernández-Cañadas, L. M. Tesis doctoral: Análisis experimental y Numérico de Reparaciones Adhesivas de Laminados Delgados, UC3M (2018).

[6] Lee, C.-S., Chun, M.-S., Kim, M.-H. & Lee, J.-M. Delamination failure of multilaminated adhesively bonded joints at low temperatures. Cryogenics 51, 429–437 (2011).

[7] Rubiera, S., Argüelles, A., Viña, J. & Rocandio, C. Study of the phenomenon of fatigue delamination in a carbon-epoxy composite under mixed mode I/II fracture employing an asymmetric specimen. Int. J. Fatigue 114, 74–80 (2018).

[8] Brito, C. B. G. et al. Mode I interlaminar fracture toughness analysis of co-bonded and secondary bonded carbon fiber reinforced composites joints. Mater. Res. Ibero Am. J. Mater. 20(2), 873–882 (2017).

[9] Liu, C. et al. Study on mode-I fracture toughness of composite laminates with curved plies applied by automated fiber placement. Materials Des. 195, 108963 (2020).

[10] Teixeira de Freitas, S., Banea, M. D., Budhe, S. & de Barros, S. Interface adhesion assessment of composite-to-metal bonded joints under salt spray conditions using peel tests. Compos. Struct. 164, 68–75 (2017).

[11] Mahato, K. K., Krishna, D. & Bankim, C. R. Static and dynamic behavior of fibrous polymeric composite materials at different environmental conditions. J. Polym. Environ. 26(3), 1024–50 (2018).

[12] Kaushik, V., Bar, H. N. & Ghosh, A. Influence of extremely cold environmental conditions on interfacial fracture phenomenon of aerospace grade unidirectional composites. Thin-Walled Struct. 161, 107431 (2021).

[13] Katafiasz, T. J., Greenhalgh, E. S., Allegri, G., Pinho, S. T. & Robinson, P. The influence of temperature and moisture on the mode I fracture toughness and associated fracture morphology of a highly toughened aerospace CFRP. Compos. A Appl. Sci. Manuf. 142, 106241 (2021).

[15] ASTM D3039M-17. Standard test method for tensile properties of polymer matrix composite materials.

[16] ASTM D3518M-18. Standard test method for in-plane shear response of polymer matrix composite materials by tensile test of a ±45° laminate.

[17] ASTM D5528–01. Standard test method for mode I interlaminar fracture toughness of unidirectional fiber-reinforced polymermatrix composites; (2007).

[18] ASTM D 6115–97. Mode I fatigue delamination growth onset of unidirectional fiber-reinforced polymer matrix composites.

Document information

Published on 16/02/25

Submitted on 07/08/23

Licence: CC BY-NC-SA license

Share this document

Keywords

claim authorship

Are you one of the authors of this document?