1 Introducción

Los materiales compuestos de matriz polimérica reforzada con fibra de carbono tienen un gran interés por sus altas propiedades específicas, así como algunas propiedades físicas como una buena resistencia a la corrosión en comparación con las aleaciones metálicas convencionales.

La creciente complejidad de estructuras de material compuesto ha promovido el desarrollo de técnicas de ensamblaje adecuadas. En este sentido, las uniones adhesivas presentan algunas ventajas sobre las uniones remachadas tales como un ahorro de peso y la ausencia de concentradores de tensiones alrededor de los orificios del remache [1], pero su fiabilidad no está totalmente garantizada utilizando las técnicas de inspección disponibles. Estas se basan principalmente en redes de Bragg (FBG), ultrasonidos o sistemas de emisión acústica [2]. Sin embargo, su principal limitación es que no suelen dar información global y completa sobre el daño y la señal obtenida a veces es muy difícil de analizar y requiere de técnicas numéricas complejas [3].

En este sentido, los nanotubos de carbono (CNT), han demostrado un enorme potencial, ya que tienen excelentes propiedades mecánicas y eléctricas [4], y son adecuados para aplicaciones de monitorización de salud estructural (structural health monitoring, SHM) mediante monitorización de variaciones de resistencia eléctrica. [5].

La aplicación de los CNT para SHM se basa en su piezoresistividad y el efecto túnel entre nanopartículas adyacentes [6], con factores de galga superiores a los de las láminas metálicas convencionales [7].

En estudios previos, se analizó el efecto de los CNT en uniones adheridas dopando un adhesivo tipo film mediante la proyección de una solución acuosa de CNT, con capacidad de detección de defectos en ensayos de solape simple y en Modo I [8-10].

El presente estudio pretende analizar la propagación de grietas en uniones adhesivas en condiciones de flexión utilizando un film dopado con CNT. Para ello, se han ensayado probetas estándar en Modo II y los elementos rígidizados.

2 Procedimiento experimental

2.1 Preparación del adhesivo

En este trabajo se utilizó el adhesivo FM 300K, suministrado por Cytec. Los nanotubos de carbono de pared múltiple (MWCNT) fueron suministrados por Nanocyl con un nombre comercial NC7000. Tienen un diámetro promedio de 10 nm y una longitud de hasta 1,5 μm.

La adición de los CNT al film adhesivo se realizó pulverizando una dispersión acuosa de CNT sobre la superficie del adhesivo a 1 bar. La dispersión se hizo en ultrasonidos durante 20 min, con la ayuda de un surfactante llamado dodecilsulfato sódico (SDS), con un contenido de CNT y SDS de 0,1 y 0,25% en peso, respectivamente. Después, se eliminó el agua secando el adhesivo a 70 °C durante 30 min. Todos estos parámetros se basan en un estudio previo [9].

2.2 Fabricación de las probetas estándar y los elementos rigidizados

Las uniones adhesivas normalizadas se fabricaron mediante encolado secundario en una prensa de platos calientes uniaxial. Los sustratos de material compuesto son laminados unidireccionales (UD) de 150 × 25 × 3.5 mm3 con tratamiento superficial de peel-ply. Para inducir un pre-grieta previa en los ensayos del Modo II, se colocó un teflón de 40 mm al comienzo de la unión. Las condiciones del ciclo de curado se describen en la Tabla 1.

Tabla 1: Parámetros del ciclo de curado para el encolado secundario.

| Parámetro | Primera etapa | Segunda etapa |

| Presión | Rampa de 0 a 0,6 MPa durante 15 min | 0,6 MPa durante 90 min |

| Temperatura | Rampa de 25 a 175 ºC durante 45 min | 175 ºC durante 60 min |

Los elementos rígidizados se fabricaron mediante encolado secundario de una piel de 150 × 300 mm2 con una secuencia de capas [± 45/90/]s y un rigidizador-T. El ciclo de curado se realizó también como se describe en la Tabla 1. La pre-grieta se generó colocando un inserto de teflón de 16 mm.

2.3 Caracterización electromecánica y microestructural

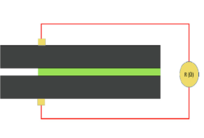

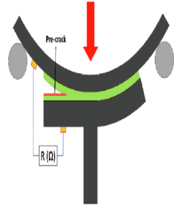

La monitorización de las probetas normalizadas y de los sub-elementos piel-rigidizador se realizó mediante la medida de la resistencia eléctrica utilizando un multímetro Agilent 34401A. Los electrodos se colocaron como se muestra en los esquemas de la Figura 1 y se hicieron con hilo de cobre sellado al sustrato de material compuesto con pintura de plata y protegidos del medio ambiente con una capa adhesiva.

Los ensayos mecánicos de probetas y sub-elementos se realizaron a una velocidad de 1 mm/min. En el caso de las probetas estándar, se realizaron cuatro ensayos para cada condición de adhesivo sin dopar y dopado con CNT y en el caso de los sub-elementos se hicieron dos ensayos con el adhesivo dopado.

El análisis microestructural de las secciones transversales de las probetas estándar y los sub-elementos piel-larguero se realizó mediante microscopía electrónica de barrido (scanning electron microscopy, SEM) con un microscopio S-3400N de Hitachi.

3 Resultados

En esta sección se muestran los principales resultados de los ensayos electromecánicos de las uniones adhesivas dopadas con CNT en condiciones de flexión. En primer lugar, se analiza el comportamiento mecánico de las uniones adhesivas de Modo II comparando los valores de energía de fractura de las uniones adhesivas dopadas y sin dopar. Simultáneamente, se analiza la respuesta eléctrica de las probetas estándar de Modo II y la propagación de grietas a través de la unión. Después, se muestran los resultados más representativos de los sub-elementos bajo carga de flexión y se comparan con los obtenidos en Modo II. También se caracteriza la microestructura de la unión y las superficies de fractura.

3.1 Comportamiento mecánico en Modo II

Usando la teoría de vigas de Timoshenko para ensayos ENF (End Nothed Flexural test), la flexibilidad de la muestra (C = δ / P, siendo δ y P el desplazamiento y la carga, respectivamente) se puede expresar como:

|

|

(1) |

donde a es la longitud de la grieta, L la mitad de la longitud del span, B y h la anchura y el espesor del sustrato y E1 y G13sus módulos longitudinal y de cortadura, respectivamente.

Por lo tanto, es posible calcular la longitud de grieta equivalente, ae reescribiendo la ecuación (1):

|

|

(2) |

La tasa de liberación de energía se puede calcular mediante la ecuación de Irvin-Kies:

|

|

(3) |

Combinando las ecuaciones (2) y (3) se puede obtener el valor de GII:

|

|

(4) |

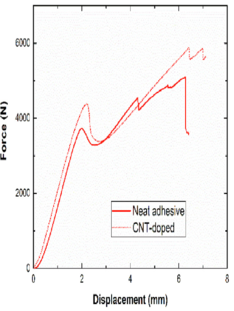

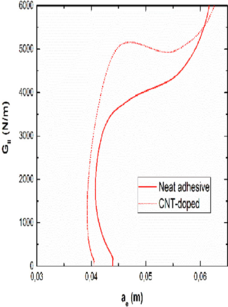

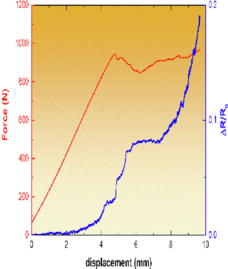

La Figura 2 muestra las curvas mecánicas de las uniones adhesivas dopadas con CNT y sin dopar. La carga máxima de la curva de fuerza-desplazamiento (Figura 3a) es ligeramente más alta en el caso de uniones dopadas con CNT. Al analizar las curvas GII – ae (es decir, las curvas R), se pueden observar algunas diferencias al añadir CNT al adhesivo film (Figura 3b). Se observa una propagación de grietas más lenta en la muestra dopada con CNT, lo que da lugar a un valor más alto de la energía de fractura, alrededor de 5 N / mm, en comparación con las uniones sin dopar (4,2 N / mm).

Esta mejora se asocia a una buena dispersión de los CNT en el adhesivo, con la ausencia de aglomerados grandes que pueden inducir fragilidad [11]. Estos resultados concuerdan con los observados en los ensayos de propagación de grieta en Modo I [10] y pueden explicarse por el aumento de tenacidad producido por los CNT mediante el puenteo de grieta, lo que dificulta su propagación a lo largo de la unión [12].

Por lo tanto, la adición de CNT al adhesivo aumenta la energía de fractura y conduce a una propagación de grieta más lenta. Como paso adicional, el enorme aumento de la resistividad eléctrica inducida por rotura de las redes de conducción formadas por los CNT se utilizará como método para la monitorización del crecimiento de grietas.

3.2 Análisis electromecánico en Modo II

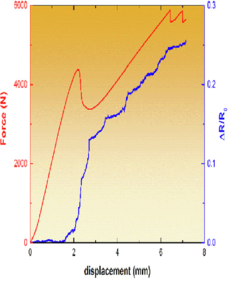

La Figura 3 muestra un ejemplo del comportamiento electromecánico de las probetas estándar de Modo II. En la curva de la Figura 4a el aumento repentino de la resistencia eléctrica corresponde a la primera caída en la respuesta mecánica. Esto se correlaciona con el inicio de propagación de la grieta a través de la unión de una manera similar a la observada anteriormente en los ensayos de Modo I de estudios anteriores [10]. Después, se produce el aumento de la resistencia eléctrica hasta el fallo final de la probeta por la continua rotura de caminos conductores.

Es importante destacar que hay un aumento inicial de la resistencia eléctrica antes de que la grieta comience a propagarse. Este aumento inicial de resistencia eléctrica está asociado a la carga de flexión que produce la deformación del adhesivo y que aumenta la distancia de túnel entre los CNT adyacentes y, por lo tanto, da lugar al crecimiento de resistencia eléctrica.

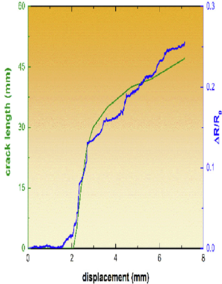

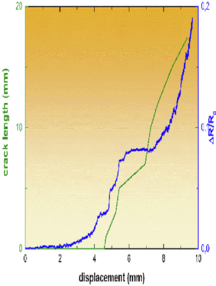

Al analizar la propagación de la grieta y la respuesta eléctrica (Figura 3b), se observa que existe una muy buena concordancia entre la longitud de la grieta y la variación de resistencia eléctrica correspondiente. Se observa que una propagación de grieta más rápida se correlaciona directamente con un mayor aumento de la resistencia eléctrica, ya que hay una ruptura repentina de los caminos conductores.

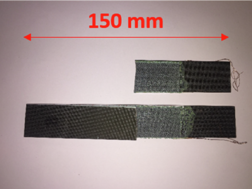

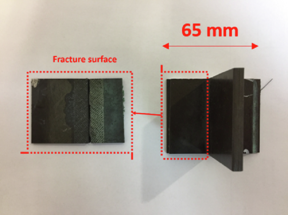

La Figura 4 muestra una imagen de la superficie de fractura de la unión adhesiva. El modo de fallo es principalmente cohesivo y la distribución del adhesivo es similar en ambos sustratos. El adhesivo sobre la superficie de la fractura no presenta bandas más oscuras, de manera opuesta a los resultados obtenidos previamente en los ensayos en Modo I [10]. Esto está en concordancia con los resultados electromecánicos, mostrando una propagación de grietas suave en contraste con el comportamiento stick-slip.

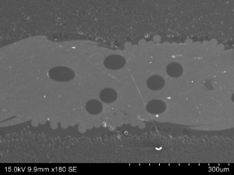

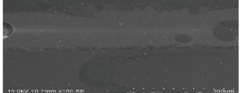

La caracterización microestructural de la unión indica revela un espesor uniforme entre 200-250 μm (Figura 5). También se observan algunos huecos a lo largo de la unión cuya presencia se puede explicar por las condiciones de curado en las que se aplica una presión uniaxial mediante una prensa de platos calientes, lo que provoca que el adhesivo rebose por los bordes dando lugar a la falta de adhesivo en varias partes de la unión. Esto se podría resolver aplicando una presión uniforme en todas las direcciones utilizando un autoclave.

Además, se observa que la intercara sustrato-adhesivo es continuida. La distribución del adhesivo en la intercara es globular debido al tratamiento superficial de peel-ply, lo que induce una rugosidad controlada.

3.3 Análisis del sub-elemento piel-rigidizador sometido a flexión

La Figura 6 muestra un ejemplo de la respuesta electromecánica del sub-elemento piel-rigidizador cuando se somete a una carga de flexión. De manera similar al ensayo con la probeta normalizada en Modo II, la resistencia eléctrica aumenta con la propagación de grietas debido a la rotura de los caminos conductores. Se observa que cuando la grieta alcanza el punto medio del larguero, es decir, 17 mm, (Figura 6b) la variación de la resistencia eléctrica es aproximadamente del 20%, mostrando una sensibilidad similar a la de los ensayos con probetas. Esto también se explica por la forma en que los caminos conductores se rompen durante ensayo.

El análisis de las superficies de fractura (Figura 7) de los sub-elementos piel-rigidizador revela uniformidad en la distribución del adhesivo y un fallo principalmente cohesivo, de manera similar a la descrita anteriormente para las probetas estándar, justificando de nuevo una evolución más suave de la resistencia eléctrica en comparación con los ensayos en Modo I.

La Figura 8 muestra varias imágenes de SEM de la sección transversal de las regiones del pie y del alma del rigidizador. El tratamiento de peel-ply de la cara del rigidizador da como resultado una mejor intercara que en el lado de la piel, tratado con un lijado, por donde las grietas tienden a propagar preferentemente (Figura 8a). La distribución globular típica del adhesivo, debido a la rugosidad del peel-ply, también se observa de manera similar a la de las probetas de Modo II. En este caso, el espesor de la unión adhesiva no es tan uniforme como en el caso de las probetas debido al efecto del rigidizador. Por lo tanto, se observa un espesor menor en el área central (~ 130 μm) en comparación con el espesor en la región del pie ~ 190 µm, donde el efecto del peso del rigidizador no predomina. Esto explicaría la evolución más brusca de la resistencia eléctrica en las últimas etapas del ensayo debido a la rotura de los caminos preferentes en la región central del rigidizador. La apertura de la grieta es más significativa en la región del pie (Figura 8b). Sin embargo, el extremo de la grieta es estrecho (Figura 8c) y se observan varios puentes de grieta (Figura 8d), lo que provoca que no se rompan completamente los caminos conductores, dando lugar a valores más bajos de resistencia y sensibilidad, como ha comentado anteriormente. Además, se observan algunos huecos localizados dentro de la unión (Figuras 8b y 8c). En este caso, se identifican como porosidad inducida por las condiciones de vacío durante el curado, asociadad a una falta de compactación.

4 Conclusiones

En este trabajo se han analizado las capacidades de monitorización de propagación de grietas en Modo II de uniones adhesivas dopadas con CNT a nivel de probeta y sub-elemento.

La resistencia eléctrica aumenta con la propagación de grietas, ya que se produce una rotura de los caminos conductores. Esta variación difiere de los ensayos en Modo I en las que la sensibilidad es mucho mayor debido al efecto de la apertura de grieta. Además, el cambio de resistencia eléctrica no experimenta aumentos bruscos y fases de detención debido a un crecimiento estable de grietas y una buena homogeneidad del adhesivo.

También, se observa una mejora de GIIC cuando se compara con uniones adhesivas no dopadas debido al efecto de aumento de tenacidad de los nanotubos de carbono, lo que conduce a una propagación de grietas más lenta.

Por otra parte, también se realizaron ensayos de flexión en sub-elementos de piel-rigidizador observando una respuesta eléctrica similar. En este caso, se observan dos efectos opuestos que afectan el comportamiento eléctrico: mayores cambios de resistencia debido a la apertura de grieta y el estado de compresión debido a la carga de flexión.

El análisis microestructural revela uniformidad en el espesor del adhesivo en el caso de las probetas estándar. Los sub-elementos piel-rigidizador muestran un espesor de adhesivo más bajo en la región central de T del rigidizador, lo que da lugar a la rotura predominante de los caminos conductores en las últimas etapas de los ensayos. Además, hay presencia de huecos debido al rebosamiento del adhesivo en las probetas estándar y una porosidad general debido a la falta de compactación en los sub-elementos.

Por lo tanto, la tecnología propuesta ha demostrado su potencial y aplicabilidad para monitorización de uniones adhesivas de materiales compuestos de fibra de carbono sometidas a condiciones de flexión a nivel de cupón y sub-elemento, siendo una técnica prometedora para aplicaciones de SHM en estructuras de material compuesto.

Agradecimientos

Los autores desean agradecer el apoyo económico recibido del Ministerio de Economía y Competitividad del Gobierno de España (Proyecto MAT2016-78825-C2-1-R).

Referencias

[1] R.Hussey, J.Wilson. Structural adhesives: directory and databook. Springer Science & Business Media (1996).

[2] A.Bernasconi, M.Carboni, L.Comolli, Procedia Engineering, 10, pág. 207-212 (2011).

[3] R.Tamborrino, D.Palumbo, U.Galietti, P.Aversa, S.Chiozzi, VAM. Luprano, Composites Part B: Engineering, 91, pág. 337-345 (2016).

[4] VN.Popov. Materials Science and Engineering: R: Reports, 43, 3, pág. 61-102 (2004).

[5] C.Li, ET.Thostenson, T.Chou. Composite Science and Technology, 68, 6, pág. 1227-1249 (2008).

[6] HN.Alamusi, H.Fukunaga, S.Atobe, Y.Liu, J.Li, Sensors 11, 11, pág. 10691-10723.

[7] J.Cao, Q.Wang, H.Dai, Physical Review Letters, 90, 15, pág. 157601 (2003).

[8] C.Garcia, M.Sanchez, A.Ureña, J.Rams, Structural health monitoring 2015: system reliability for verification and implementation, 1-2, pág. 2169-2176 (2015).

[9] XF. Sánchez-Romate, A.Jiménez-Suárez, J.Molinero, M.Sánchez, A.Güemes, A.Ureña, International Journal of Adhesion and Adhesives, 86, pág. 98-104 (2018).

[10] XX. Fernández Sánchez-Romate, J.Molinero, A.Jiménez-Suárez, M.Sánchez, A.Güemes, A.Ureña, ACS Applied Materials & Interfaces, 9, 49, pág. 43267-43274 (2017).

[11] TH.Hsieh, AJ.Kinloch, AC.Taylor, IA.Kinloch, Journal of Materials Science, 46, 23, pág. 7525–7535 (2011).

[12] X.Li, W.Zhang, S.Zhai, S.Tang, X.Zhou, D.Yu, et al., E-Polymers 15, 5, pág. 335-343 (2015).

Document information

Published on 15/04/21

Accepted on 04/07/19

Submitted on 09/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 2 - Caracterización analítica, numérica y experimental de los materiales compuestos. Materiales multifuncionales. Comportamiento de componentes estructurales., 2021

DOI: 10.23967/r.matcomp.2021.04.016

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?