1 Introducción

Un recipiente a presión es un elemento con el cual se pretende contener un determinado fluido, en unas condiciones de presión y temperatura dadas, aislado del medio ambiente exterior. Estas condiciones de presión y temperatura, diferentes a las atmosféricas, se conocen como condiciones de diseño. Las funciones que debe cumplir un recipiente pueden ser muy variadas: almacenamiento, reactor, intercambiador de calor, decantador, filtro, etc... Para que un recipiente a presión cumpla con sus funciones debe tener unas características geométricas y mecánicas (tipos de materiales) en función de sus condiciones de diseño. Para que el fluido a contener tenga la posibilidad de entrar y salir, los recipientes a presión deben de tener una serie de conexiones de entrada y salida. También pueden ser necesarios elementos de control (sensores de temperatura, presión, concentración, nivel, etc...) y accesorios. Todos los elementos antes mencionados se comunican con el interior del recipiente mediante conexiones denominadas tubuladuras.

La Sección X del Código ASME [1] recoge la metodología de cálculo de recipientes a presión construidos mediante materiales compuestos. Este tipo de recipientes son más comunes en la ingeniería aeroespacial, o en la industria de gases sanitarios, pero en la actualidad se están introduciendo en el sector de automoción, naval, energético y petroquímico [2][3].

Debido a la complejidad de los cálculos que conlleva el código ASME sec. X, se ha de utilizar software de cálculo de recipientes a presión específicos. Aunque existen múltiple ssoluciones para diseñar recipientes mediante filament winding, no existen productos comerciales para el cálculo según ASME X. Este desarrollo pretende cubrir ese hueco.

1.1 Objetivos

El objetivo era desarrollar una aplicación informática intuitiva y con curva rápida de aprendizaje, para asistir y acelerar el proceso de diseño de recipientes a presión según el código ASME Sec. X. Con ella, a partir de los datos de entrada (disposición de los fondos y virolas, diámetros, longitudes, presiones de diseño, temperaturas de diseño, diseño de los composites a emplear, etc...) se podrán obtener las dimensiones y laminados finales de un recipiente para que no se superen los criterios de fallo para el tipo de material compuesto en cuestión.

La aplicación no solo debía facilitar al usuario la definición de la forma del recipiente, sino en el diseño de los laminados a emplear, permitiendo validar la resistencia a la presión del recipiente tanto en forma como en materiales empleados.

Por lo tanto, la aplicación incluye un apartado para editar y almacenar fibras, matrices, laminas, capas y laminados, que pueden reutilizarse de un proyecto a otro, e incluso exportarse para proyectos colaborativos.

Con el fin de que el recipiente diseñado sea lo más económico posible, se ha incluido un optimizador que permite diseñar de forma automática un recipiente con la menor cantidad posible de material compuesto cumpliendo los requisitos de ASME X.

2 Procedimiento

Un ingeniero que quiera diseñar un recipiente a presión conoce sus condiciones de diseño (presión y temperatura) y el volumen necesario del mismo. Para el caso de los realizados en materiales compuestos, el material tiene que tener una serie de condicionantes, como que sea compatible con su contenido.

A diferencia de los tradicionales recipientes metálicos realizados en aleaciones homogéneas, la pared de estos recipientes está constituido por un material compuesto de fibras y matriz que, a su vez, tiene características diferentes, con distintas posibilidades de porcentajes de cada uno y distintos espesores. El resultado es que tenemos un número de variables a manejar muy superior al caso de los recipientes metálicos, de forma que si no tenemos algoritmos de optimización que manejen estas variables sera difícil obtener un resultado apropiado. En todo ello se han de tener en cuenta los criterios de fallo apropiados, que no son los mismos que en los materiales metálicos.

2.1 Tareas a realizar

El software debe ofrecer al usuario la realización de las siguientes tareas:

- Definir la matriz y la fibra de cada lámina

- Definir espesor y orientación angular de cada lámina

- Definir espesor del laminado y su composición de láminas

- Definir la geometría de los elementos del recipiente

- Determinar indicadores de los criterios de fallo para cada elemento del recipiente

- Generar un informe de resultados, con detalles geométricos de los elementos, características de los materiales y cálculos justificativos de ASME X

2.2 Datos iniciales

En el diseño y fabricación de recipientes a presión se hace uso de una gran cantidad de datos auxliares, como son:

- Relaciones de tensión y deformacion para cada una de las matrices y fibras a elegir

- Tensiones de fallo en tracción, compresión y cortadura de láminas

- Dimensiones de las bridas, existiendo varios estándares dimensionales de fabricación y comercialización

- Tablas de datos auxiliares para la realización de ciertos cálculos

El motor de cálculo debe ser capaz de manejar toda esta cantidad de datos para dar la facilidad al usuario de elegir los materiales, organización del laminado, los estándares dimensionales y la realizar los cálculos que requieran el uso de tablas.

Además el proceso de cálculo de un recipiente a presión mediante software debe ser interactivo y contar con una parte gráfica en tres dimensiones mediante la que se muestre un modelo visual del mismo.

Por otra parte, como cualquier producto de ingeniería, ha de ser la mejor solución posible al problema planteado. Dado que actualmente existen herramientas de optimización, se necesita que la solución sea optimizada en costo.

2.3 Arquitectura del software

El software se ha diseñado como cliente ligero, utilizando Java y tecnología Web Start [4], lo que permite su actualización remota de forma transparente al usuario. El cliente apenas ocupa unos 10 megabytes y permite calcular, optimizar, gestionar una base de datos local de materiales diseñados por el usuario, y visualizar un modelo tridimensional del recipiente y sus conexiones.

Esta arquitectura además permite gestionar las licencias de usuario y añadir a la base de datos local nuevos materiales garantizados por los fabricantes en cuanto estén disponibles.

2.4 Base de datos y editores de materiales

El software dispone de una base de datos local de materiales, en la que se incluyen la propiedades de varias láminas comerciales predefinidas. El usuario puede añadir sus propias fibras y matrices, y diseñar a partir de ellas láminas mediante una utilidad integrada para calcular su micromecánica.

Además de los editores de fibras y matrices, hay un editor que permite añadir láminas a partir de sus propiedades conocidas. El editor de laminados permite construir diferentes laminados a partir de las láminas incluidas por defecto junto con las que añada el usuario. Un selector de laminado permite indicar qué laminado se emplea en cada elemento del recipiente.

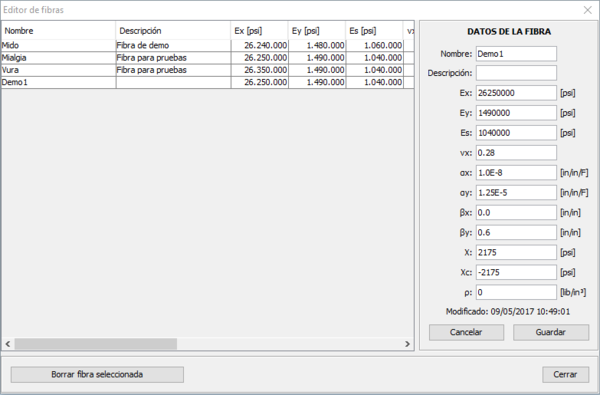

2.4.1 Editor de fibras

El editor de fibras muestra un listado de las fibras añadidas por el usuario. Entre los datos que se almacenan se encuentran todos aquellos requeridos para calcular los criterios de fallo del Código ASME X: Nombre identificativo, descripción, Ex, Ey, Es, vx, αx, αy, βx, βy, X, Xc y ρ. Permite editar y borrar fibras existentes.

2.4.2 Editor de matrices

El editor de matrices muestra un listado de las matrices añadidas por el usuario. Entre los datos que se almacenan se encuentran todos aquellos requeridos para calcular los criterios de fallo del Código ASME X: Nombre identificativo, descripción, E, Es, v, α, β, X, Xc, S y ρ. Permite editar y borrar matrices existentes.

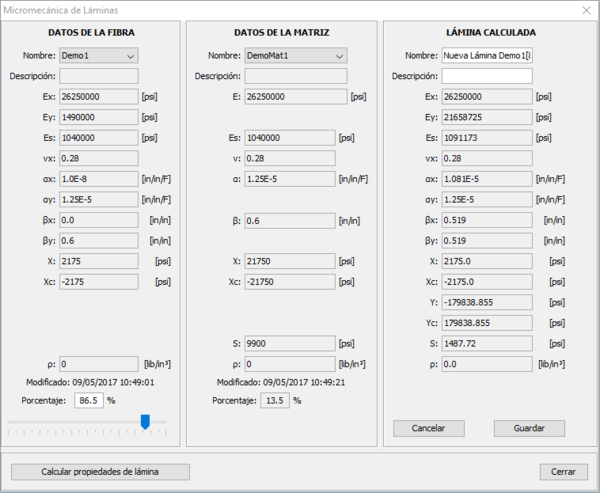

2.4.3 Micromecánica de láminas

La herramienta de micromecánica de láminas permite calcular las propiedades de una lámina tan sólo indicando la fibra y matriz usadas, así como el porcentaje de cada una.

La herramienta permite seleccionar de un desplegable la matriz y la fibra a usar de entre las añadidas por el usuario, e indicar el porcentaje. La lámina calculada puede añadirse a la base de datos de láminas indicando un nombre y descripción.

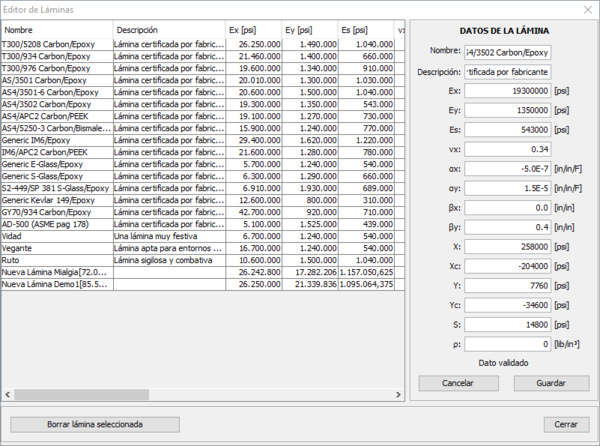

2.4.4 Editor de láminas

El editor de láminas muestra un listado de las láminas predefinidas (que no son editables), y aquellas añadidas por el usuario bien proporcionando sus características en esta misma ventana, o bien aquellas calculadas mediante la herramienta de micromecánica de láminas. Entre los datos que se almacenan se encuentran todos aquellos requeridos para calcular los criterios de fallo del Código ASME X: Nombre identificativo, descripción, Ex, Ey, Es, vx, αx, αy, βx, βy, X, Xc, Y, Yc, S y ρ. Permite editar y borrar láminas existentes.

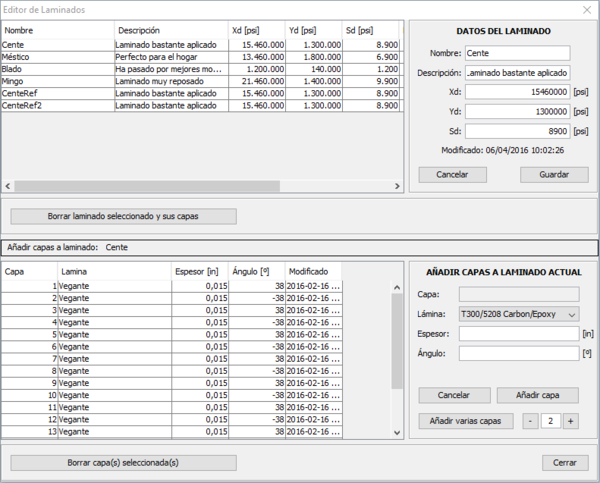

2.4.5 Editor de laminados

El editor de laminados muestra un listado de los laminados diseñados por el usuario.

A la hora de definir un nuevo laminado, hay que proporcionar nombre identificativo, descripción, los valores de Xd, Yd y Sd, así como diseñar las diferentes capas que lo componen.

Las capas se pueden añadir de forma manual, una a una, indicando la lámina usada, su espesor y su orientación angular, o bien indicar este dato para la primera capa y añadirlas en lote. En el modo por lotes, la orientación angular de cada capa cambia de signo en cada capa de forma automática. El editor permite editar y borrar láminas existentes, así como modificar y borrar capas.

2.4.6 Macromecánica de laminados

La herramienta de cálculo de macromecánica de laminados muestra el valor de los parámetros E1, E2, E1f, E2f, v12 y v21 de cada laminado que hayamos almacenado en la base de datos.

3 Editor de recipientes

El editor de recipientes permite definir de forma visual la envolvente. El software soporta fondos semiesféricos y elipsoidales, virolas cilíndricas y cuerpos esféricos.

En la tabla de la izquierda podemos editar la geometría de cada elemento, así como la temperatura y la persión de diseño. Los cambios se actualizan de manera instantánea en la vista 3D situada en la parte derecha.

Puede calcularse un elemento en concreto o el recipiente en su conjunto. Se muestra un informe de resultados tras completar los cálculos, que incluye las fórmulas empleadas. Una vez que un elemento esté calculado es posible añadirle tubuladuras mediante el editor correspondiente.

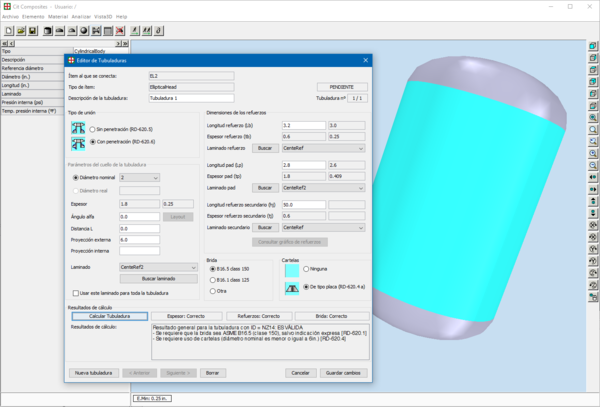

4 Editor de tubuladuras

El editor de tubuladuras permite diseñar las conexiones de cada elemento de la envolvente, incluyendo su geometría, tipo de brida y dimensiones de los diferentes refuerzos.

El tipo de unión (con o sin penetración), el diámetro nominal, la posición en la vertical y en un ángulo con respecto a la cota cero, la proyección externa y el laminado del cuello son los principales parámetros a introducir.

Se puede emplear el mismo laminado en todos los elementos de la tubuladura o seleccionar uno a medida para cada cuello y cada refuerzo.

Otras opciones son el tipo de brida y el uso o no de cartelas.

El editor permite calcular la tubuladura, mostrando avisos de error en el caso de que no se superen algunos de los criterios de fallo.

Una vez que los resultados de cálculo de la tubuladura sean correctos, el usuario puede añadirla al recipiente, cuya vista en 3D se actualiza para reflejar la ubicación y geometría de la tubuladura.

5 Optimizador

Diseñar un recipiente no es una tarea sencilla. El proceso es tedioso ya que requiere realizar numerosas pruebas, y la solución aparentemente más eficiente no es siempre la más económica. Diseñar un recipiente optimizado es aún más complejo, y resulta inabarcable sin un algoritmo de optimización.

Un algoritmo de optimización opera con determinados parámetros (denominados “variables de diseño”), partiendo de unas restricciones que han de cumplirse (en este caso, que el recipiente cumpla los requisitos de ASME X), y con unos rangos de valores para las variables de diseño que estén acotados (para que, por ejemplom tenga el volumen mínimo requerido o una altura máxima compatible con la ubicación en la que se instalará el recipiente).

El algoritmo realiza un elevado número de iteraciones, y en cada una de ellas se mejoran las variables de diseño, verificándose:

- Que no se excedan los rangos de valores establecidos.

- Que se cumplan todas las restricciones requeridas.

- Que el recipiente cumpla los requisitos de ASME X.

- Que sea más cercano al óptimo que la mejor solución encontrada hasta el momento.

Además, es conveniente que el algoritmo sea capaz de salir de un óptimo local (o “falso óptimo”), es decir, soluciones que son en apariencia óptimas por ser mejores que las de su entorno, pero que en realidad estén más alejadas del óptimo global. Para no caer en estas situaciones, el algoritmo debe ser capaz de realizar cambios sustanciales en las variables de diseño entre iteraciones, en lugar de seguir un proceso de búsqueda tradicional con algoritmos de tipo gradiente.

El algorimo implementado sigue la técnica de optimización basada en enseñanza y aprendizaje (teaching-learning based optimisation, TLBO) [5][6][7]. Se trata de un algoritmo heurístico que combina técnicas de optimización evolutiva y de inteligencia de colmena. Cada iteración tiene dos fases, “fase profesor” y “fase alumnos”. En la “fase profesor” se selecciona una posible solución eficiente a la que se denomina “profesor”.

Se maneja un número elevado de soluciones candidatas denominadas “alumnos”, y en esta primera fase se utiliza la “solución profesor” para mejorar las soluciones “alumnos”, mejorando la media de la población. En la “fase alumnos”, se mejora cada solución “alumno” a partir de otras soluciones “alumno”. Al final de esta fase, la mejor solución entre “profesor” y “alumnos” pasa a ser el nuevo “profesor”. Una ventaja de TLBO frente a otros algoritmos de optimización es que no requiere parámetros de control del algoritmo [8], más allá de definir el número de iteraciones y de alumnos.

5.1 Procedimiento de optimización

El usuario ha de configurar la presión interna de diseño, el volumen mínimo requerido, y fijar los rangos para la longitud, diámetro y espesor del recipiente. Además, debe indicar qué lamina se usará para construir el recipiente, y el tipo de cabezas a usar.

Tras ejecutarse el algoritmo, se muestra un resumen de los resultados obtenidos y se permite generar de forma automática el recipiente optimizado obtenido.

6 Conclusiones

La herramienta es de gran utilidad para diseñar recipientes a presión, permitiendo además reducciones de entre un 2 y 15% de material en la fabricación gracias al optimizador. Esto supone un importante ahorro en coste así como en el consumo de energía durante el proceso de fabricación, sin comprometer el desempeño del recipiente una vez esté en uso.

Agradecimientos

Los autores queren mostrar su agradecimiento a Corporacion Tecnologica de Andalucia, y a Calpe Institute of Technology por su apuesta decidida por el presente desarrollo.

Referencias

[1] ASME Section X: Fiber-Reinforced Plastic Pressure Vessels. Boiler and Pressure Vessel Code, The American Society of Mechanical Engineers (ASME), New York, 239-249 p (2015)

[2] L. Oliveira, J.P. Nunes, J.F. Silva, B. Barros, L. Amorim, M. Vasconcelos, Composite Pressure Vessels for Commercial Applications, ICCM19 The 19th International Conference on Composite Materials (2013)

[3] O.M. Al-habahbeh, N.S. Al-huniti, Composite Pressure Vessels in Petroleum Industry: Status and Outlook, Fifth International Conference on Composite Science & Technology ICCST/5 (2005)

[4] Oracle Java: ¿Qué es Java Web Start y cómo se ejecuta? https://www.java.com/es/download/faq/java_webstart.xml

[5] R. V. Rao, Teaching-Learning-Based Optimization (TLBO) Algorithm, Springer International Publishing, Switzerland, (2016). DOI:10.1007/978-3-319-22732-0

[6] V.R. Kumar, Teaching Learning based Optimization Applied to Mechanical Constrained Design Problems, National Institute of Technology-Rourkela (2013)

[7] A. Rajasekhar, R. Rani, K. Ramya, A. Abraham, Elitist Teaching Learning Opposition based algorithm for global optimization, IEEE Int Conf Syst Man, 1124–9 (2012)

[8] L.S. de Oliveira, T. Yoneyama, L. Ramos, Parameter tuning of the teaching-learning based optimization algorithm applied to troubleshooting, Anais do XLVIII SBPO Simpósio Brasileiro de Pesquisa Operacional (2016)

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.009

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?