1 Introducción

En los últimos años, la impresión 3D está posicionándose como una tecnología de fabricación competitiva con respecto a las tecnologías convencionales [1]. Las características del proceso que hacen que esto sea posible son, entre otras, la gran capacidad de personalización del producto, así como la posibilidad de realizar pequeñas series de fabricación sin que suponga un aumento de los costes derivados del proceso productivo. A su vez, permite fabricar componentes con una casi total libertad en el diseño, pudiendo obtener de este modo piezas con geometrías de elevada complejidad, imposibles de realizar mediante cualquiera de las tecnologías de manufactura tradicionales. Por otro lado, permite recortar eslabones de la cadena de suministro con una producción más localizada, reduciendo costes de ensamblaje, almacenamiento y transporte [2-4].

Sin embargo, se trata de un conjunto de tecnologías en pleno desarrollo por lo que aún existe un amplio margen de mejora tanto de los procesos productivos como de los materiales que se pueden emplear. En este contexto, resulta de gran importancia el desarrollo de materiales con nuevas funcionalidades y/o propiedades mejoradas. De manera específica, los materiales compuestos de matriz polimérica presentan numerosas ventajas frente a aleaciones metálicas convencionales. En ese sentido, la adición de nanopartículas como los nanotubos de carbono (CNT) es objeto de numerosos estudios gracias a sus excelentes propiedades mecánicas y eléctricas [5, 6].

Una de las aplicaciones de estos materiales, que presenta una gran relevancia para la comunidad científica, es la monitorización de la salud estructural (SHM), la cual consiste en evaluar en tiempo real la integridad de una estructura, mediante la monitorización de las deformaciones, así como mediante la detección, localización y cuantificación de daños y estimación de la vida útil del componente [7]. Específicamente, los CNT son comúnmente utilizados para este propósito debido fundamentalmente a dos factores. Por un lado, el hecho de que una vez añadidos en pequeñas concentraciones a una matriz aislante inducen un aumento considerable de su conductividad eléctrica debido a la creación de caminos conductores por contacto entre nanopartículas y debido al efecto túnel entre nanotubos adyacentes. Por otro lado, sus propiedades piezorresistivas los hacen especialmente sensibles eléctricamente a pequeñas deformaciones [8, 9].

En el presente estudio se ha desarrollado una tinta conductora de material compuesto con capacidad de auto-monitorización, basada en una resina comercial empleada comúnmente en impresión 3D dopada con CNT. En primer lugar, se ha estudiado la conductividad eléctrica en función de la concentración de CNT, obteniéndose así la curva de percolación, que permite conocer aquel contenido a partir del cual el material se vuelve conductor eléctrico. Además, se ha analizado la capacidad de monitorización frente a la deformación de estos materiales bajo cargas de tracción y flexión, diferenciando a su vez las propiedades obtenidas para probetas con y sin tratamiento de post-curado ultravioleta (UV).

2 Materiales y métodos

2.1 Materiales

Los CNT utilizados son los NC7000 del fabricante Nanocyl. Se trata de CNT de pared múltiple con dimensiones medias de 9.5 nm de diámetro y longitudes de 1.5 μm. Además, presentan resistencia a la radiación UV, lo cual es importante para mantener sus propiedades durante el proceso de impresión.

La matriz es una resina conocida comercialmente como High Temp Resin del fabricante Formlabs. Se trata de una resina fotocurable basada fundamentalmente en acrilatos, diseñada principalmente para ser empleada en aplicaciones a elevada temperatura como, por ejemplo, moldes de inyección.

2.2 Métodos

Se realizaron 5 dispersiones con los correspondientes contenidos de 0.030, 0.050, 0.075, 0.100 y 0.150 % en peso de CNT con el objetivo de evaluar la conductividad eléctrica del sistema propuesto en función del contenido en nanopartículas.

A su vez, se pretende evaluar la sensibilidad eléctrica del sistema en función de las solicitaciones mecánicas, realizando ensayos de tracción y flexión con probetas normalizadas fabricadas mediante impresión 3D.

2.2.1 Obtención de las tintas conductoras

En primer lugar, para la obtención de las tintas conductoras, se procede a la dispersión de los CNT mediante calandrado, realizando un total de 7 pasadas reduciendo la distancia entre rodillos consecutivos en cada pasada y manteniendo la velocidad de rotación de los mismos constante según un método previamente optimizado (Tabla 1) [10].

| GAP 1 (µm) | GAP 2 (µm) | Número de pasadas |

| 120 | 40 | 1 |

| 60 | 20 | 1 |

| 45 | 15 | 1 |

| 15 | 5 | 4 |

2.2.2 Fabricación de probetas mediante impresión 3D

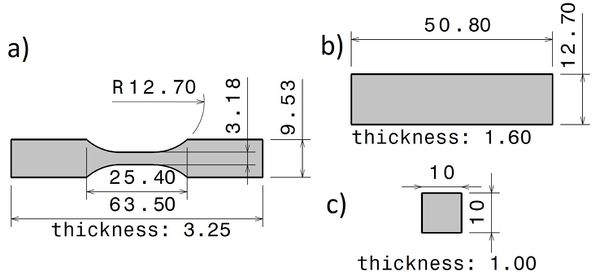

Una vez realizada la dispersión, se imprimen las correspondientes probetas de conductividad eléctrica, tracción y flexión. Las dimensiones de dichas probetas pueden consultarse en la Figura 1, las cuales están establecidas según las normas ASTM D257, ASTM D638 y ASTM D790 respectivamente.

La impresora utilizada es la B9Creator del fabricante B9Creations, basada en la técnica de impresión Digital Light Processing (DLP). Esta técnica consiste en obtener una pieza capa a capa a partir de una resina capaz de curar mediante la exposición de la misma a la radiación UV proveniente de un proyector digital. Tanto el espesor de capa como la resolución lateral empleados rondan los 30 µm y el tiempo de exposición a la luz UV por cada capa es de 3.42 s, a excepción de las probetas con una concentración de 0.150 % en peso de CNT, siendo dicho tiempo 6.84 s. Esto se debe a que la concentración de CNT es tan elevada que se produce un sustancial apantallamiento de la luz UV por parte de los nanotubos, dificultando la captación de luz por parte del fotoiniciador, por lo que se requieren mayores tiempos de exposición para lograr el curado de la resina sobre la plataforma de impresión.

La Figura 2 muestra la impresora empleada, con un detalle del proceso de curado.

Se fabricaron un total de 6 probetas por cada tipo de ensayo (conductividad eléctrica, tracción y flexión). En cuanto a las probetas para los ensayos mecánicos, la mitad de cada tipo fueron sometidas a un tratamiento de post-curado durante 30 minutos en un horno de curado UV, modelo B9A-LCB-020 del fabricante B9Creations con idea de evaluar el efecto del curado de la pieza en las propiedades electromecánicas del material.

2.2.3 Conductividad eléctrica

Para la realización de los ensayos de conductividad eléctrica se empleó una fuente de alimentación-medición Keithley 2410 junto con el software LabTracer2.0, obteniendo la conductividad a partir de las medidas de resistencia eléctrica en función del voltaje aplicado.

Se analizó la conductividad eléctrica en función del contenido en nanopartículas, obteniendo así la curva de percolación eléctrica.

2.2.4 Ensayos electromecánicos

La máquina de ensayos mecánicos universal utilizada es la Zwick Z100. Se realizaron ensayos de flexión y tracción, monitorizando en tiempo real la deformación de las probetas a partir de su resistencia eléctrica, medida con una fuente de alimentación-medición Agilent 34410A.

Los electrodos, de hilo de cobre, fueron adheridos a la superficie de la probeta mediante pintura conductora de plata para asegurar una baja resistencia de contacto entre el electrodo y la superficie.

En cuanto a las condiciones de ensayo, para los ensayos de flexión se empleó una velocidad de desplazamiento del puente de 10.05 mm/min y una distancia entre apoyos de 25.4 mm, siguiendo la norma ASTM D790.

Para los ensayos de tracción la velocidad de desplazamiento del puente fue de 5.00 mm/min. Esta velocidad fue seleccionada con el objetivo de tener una cantidad suficiente de datos para correlacionar la respuesta mecánica con la eléctrica.

3 Resultados

3.1 Conductividad eléctrica

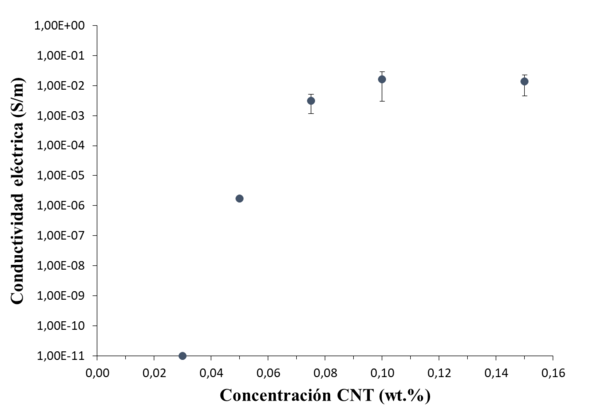

La conductividad eléctrica obtenida en función del contenido en nanopartículas se muestra en la Figura 3 a continuación.

Atendiendo a los resultados obtenidos, la conductividad eléctrica aumenta de manera drástica con la concentración de CNT tal y como se refleja en multitud de estudios [11] hasta contenidos de carbono alrededor del 0.100 % en peso. Posteriormente, se observa una saturación de la conductividad eléctrica, que se explica por la presencia de mayores aglomerados siendo en esos casos menos eficiente la acción de las nanopartículas al no crearse una red conductora efectiva. El umbral de percolación se encuentra en torno al 0.050 % en peso de CNT, similar al encontrado en estudios previos [12].

En cuanto a los valores de conductividad eléctrica, éstos se encuentran en el rango de 10-2 - 10-1 S/m en contenidos superiores al de percolación, arrojando unos resultados similares a los observados en otros estudios [13]. Esto demuestra la efectividad de la dispersión y que durante el proceso de impresión no parece verse afectada.

3.2 Ensayos electromecánicos

A pesar de haber obtenido la conductividad eléctrica para todos los contenidos mencionados en el presente estudio, solamente fue posible realizar los ensayos electromecánicos para los contenidos de 0.075, 0.100 y 0.150 % en peso de CNT, ya que el resto presentaban una resistencia eléctrica que excedía el rango de detección del equipo empleado (Agilent 34410A).

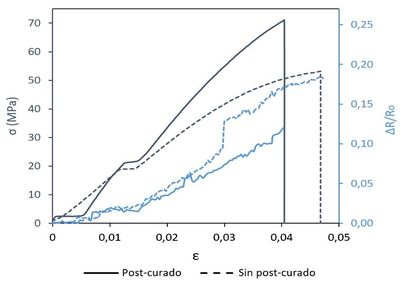

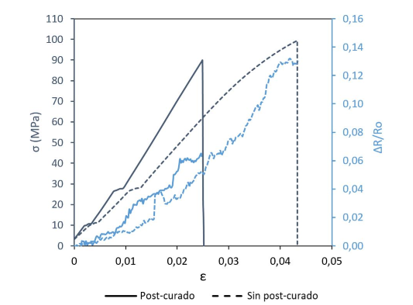

Los ensayos electromecánicos presentes en las Figuras 4 y 5 muestran las diferencias en el comportamiento a tracción y flexión respectivamente, para sistemas con y sin post-curado.

En el caso de los ensayos mecánicos se observa, para el caso de tracción, que las probetas sin tratamiento de post-curado alcanzan una deformación a rotura mayor que en las post-curadas, mostrando a su vez un menor módulo elástico y una resistencia a rotura menor. Esto se explica por el menor grado de curado de la resina al recibir menor tiempo de exposición a la luz UV, resultando en un comportamiento más elastomérico del material.

Sin embargo, en los ensayos de flexión se observa que, tanto para las probetas con tratamiento de post-curado como para las no post-curadas, la resistencia a rotura es similar. Este resultado es, a primera vista, contradictorio, puesto que las probetas con post-curado presentan una rigidez mayor. Sin embargo, esto puede deberse principalmente al estado tensional al que se someten las probetas durante los ensayos de flexión, ya que permite alcanzar una mayor diferencia de deformación entre las probetas post-curadas y sin post-curar, lo que explica que estas últimas puedan alcanzar valores similares o incluso mayores de resistencia a rotura.

En lo relativo a la respuesta eléctrica, se observa que la resistencia eléctrica sigue una tendencia aproximadamente lineal con la deformación, lo que indica que hay un mayor predominio de mecanismos de conducción por contacto frente a los de túnel, que seguirían una tendencia linear-exponencial [14, 15]. Al comparar la respuesta eléctrica de los ensayos de tracción y flexión, se observa un aumento de la sensibilidad, es decir, la variación de resistencia normalizada con respecto a la deformación, en el caso de tracción, siendo los valores medios 2.18 y 0.85 respectivamente. Esto se explica porque a flexión, existe un apantallamiento de la respuesta eléctrica dado por zonas de compresión que afectarían negativamente a los valores de sensibilidad. Sin embargo, no se observan cambios en las sensibilidades a la deformación obtenidas entre probetas post-curadas y sin post-curar, lo cual indica que el tratamiento no afecta significativamente a la red conductora de CNT. En cualquier caso, el comportamiento eléctrico durante el ensayo es bastante reproducible, lo que indica que el sistema desarrollado tiene un gran potencial para aplicaciones de sensorización de las deformaciones.

4 Conclusiones

Se han fabricado probetas de material compuesto polimérico reforzado con nanotubos de carbono mediante impresión 3D mediante la tecnología Digital Light Processing (DLP) variando la concentración de nanopartículas y el tratamiento de post-curado.

Se ha observado que el tratamiento de post-curado UV induce una rigidización del composite, que muestra mayores valores de módulo elástico, aunque su deformación a rotura disminuye sensiblemente. Esta mejora en las propiedades mecánicas se relaciona directamente con el grado de curado alcanzado al estar las probetas post-curadas expuestas a la luz UV durante un mayor periodo de tiempo, lo que permite un mayor entrecruzamiento de las cadenas poliméricas.

En cuanto a la respuesta eléctrica, se obtienen mayores sensibilidades a la deformación para los ensayos de tracción que de flexión ya que en este último la respuesta eléctrica se ve apantallada por las zonas de compresión. Sin embargo, la respuesta eléctrica para las probetas con tratamiento de post-curado UV y sin tratar es similar por lo que el tratamiento no estaría modificando significativamente la red de CNT.

En base a todo lo anterior, se ha demostrado la capacidad de sensorización de los materiales desarrollados, lo que abre una vía para futuras aplicaciones multifuncionales en el campo de la fabricación aditiva.

Agradecimientos

Los autores agradecen al Ministerio de Economía y Competitividad del Gobierno de España (proyecto MAT2016-78825-C2-1-R) y a la Comunidad de Madrid (proyecto S2018/NMT-4411) el apoyo económico para la realización de la presente investigación.

Referencias

[1] Ch. Achillas, D.Aidonis, E.Iakovouc, M.Thymianidis, D.Tzetzis. A methodological framework for the inclusion of modern additive manufacturing into the production portfolio of a focused factory. Journal of Manufacturing Systems 37, pág. 328-339 (2015). https://doi.org/10.1016/j.jmsy.2014.07.014

[2] R. Singh, S. Singh. Additive Manufacturing: An Overview. Reference Module in Materials Science and Materials Engineering (2017). https://doi.org/10.1016/B978-0-12-803581-8.04165-5

[3] Caterina Balletti, Martina Ballarin, Francesco Guerra. 3D printing: State of the art and future perspectives. Journal of Cultural Heritage 26, pág. 172-182 (2017). https://doi.org/10.1016/j.culher.2017.02.010

[4] H. Bikas, P. Stavropoulos, G. Chryssolouris. Additive manufacturing methods and modelling approaches: a critical review. The International Journal of Advanced Manufacturing Technology 83, pág. 389-405 (2016). https://doi.org/10.1007/s00170-015-7576-2

[5] R.S. Ruoff, D.C. Lorents. Mechanical and thermal properties of carbon nanotubes. Carbon 33, pág. 925-930 (1995). https://doi.org/10.1016/0008-6223(95)00021-5

[6] S. Xie, W. Li, Z. Pan, B. Chang, L. Sun. Mechanical and physical properties on carbon nanotube. Journal of Physics and Chemistry of Solids 61, pág. 1153-1158 (2000). https://doi.org/10.1016/S0022-3697(99)00376-5

[7] E.T. Thostenson, T. Chou. Carbon nanotube networks: sensing of distributed strain and damage for life prediction and self healing. Advanced Materials 18, pp. 2837 (2006). https://doi.org/10.1002/adma.200600977

[8] C. Martin, J. Sandler, M. Shaffer, M. Schwarz, W. Bauhofer, K. Schulte, A. Windle. Formation of percolating networks in multi-wall carbon-nanotube–epoxy composites. Composites Science and Technology 64, pág. 2309-2316 (2004). https://doi.org/10.1016/j.compscitech.2004.01.025

[9] N. Hu, Y. Karube, M. Arai, T. Watanabe, C. Yan, Y. Li, Y. Liu, H. Fukunaga. Investigation on sensitivity of a polymer/carbon nanotube composite strain sensor. Carbon 48, pág. 680-687 (2010). https://doi.org/10.1016/j.carbon.2009.10.012

[10] A. Jiménez-Suárez, M. Campo, M. Sánchez, C. Romón, A. Ureña. Dispersion of carbon nanofibres in a low viscosity resin by calendering process to manufacture multiscale composites by VARIM, Composites Part B: Engineering 43, pág. 3104-3113 (2012). https://doi.org/10.1016/j.compositesb.2012.04.030

[11] Peng-Cheng Ma, Naveed A. Siddiqui, Gad Marom, Jang-Kyo Kim. Dispersion and functionalization of carbon nanotubes for polymer-based nanocomposites: A review. Composites: Part A 41, pág. 1345-1367 (2010). https://doi.org/10.1016/j.compositesa.2010.07.003

[12] Xoan F. Sánchez-Romate, J. Artigas, A. Jiménez-Suárez, M. Sánchez, A. Güemes, A. Ureña. Critical parameters of carbon nanotube reinforced composites for structural health monitoring applications: Empirical results versus theoretical predictions. Composites Science and Technology 171, pág. 44-53 (2019). https://doi.org/10.1016/j.compscitech.2018.12.010

[13] Quanyi Mu, Lei Wang, Conner K. Dunn, Xiao Kuang, Feng Duan, Zhong Zhang, H. Jerry Qi, Tiejun Wang. Digital light processing 3D printing of conductive complex structures. Additive Manufacturing 18, pág. 74-83 (2017). https://doi.org/10.1016/j.addma.2017.08.011

[14] John G. Simmons. Generalized Formula for the Electric Tunnel Effect between Similar Electrodes Separated by a Thin Insulating Film. Journal Of Applied Physics 34, pp. 1793 (1963). http://dx.doi.org/10.1063/1.1702682

[15] N. Hu, Y. Karube, C. Yan, Z. Masuda, H. Fukunaga. Tunneling effect in a polymer/carbon nanotube nanocomposite strain sensor. Acta Materialia 56, pág. 2929-2936 (2008). https://doi.org/10.1016/j.actamat.2008.02.030

Document information

Published on 09/05/22

Accepted on 09/05/22

Submitted on 09/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.015

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?