1 Introducción

El fallo de la matriz o entre fibras aparece en las láminas sometidas a cargas tranversales, siendo por tanto característico, entre otros, de las láminas a 90º situadas en laminados multidireccionales sometidos a cargas paralelas a sus laminas a 0º.

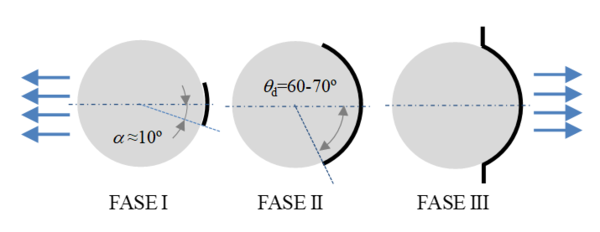

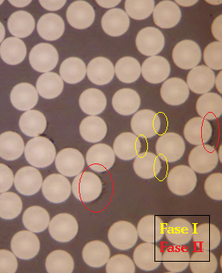

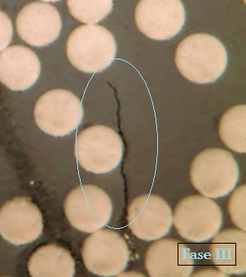

Estudios numéricos previos han permitido identificar las tres fases principales del mecanismo de daño que se desarrollan a nivel micromecánico, Figura 1. En concreto, en el caso de cargas de tracción (París y otros [1]), el daño se inicia con la aparición de pequeños despegues en la interfase alineados con la carga aplicada (Fase I) que evolucionan inestablemente en Modo Mixto a lo largo de dicha interfase hasta alcanzar un valor del ángulo de despegue θd (semi-ángulo en realidad) de 60º-70º (Fase II); alcanzada esta extensión, se produce un cambio a crecimiento a Modo II puro (por la existencia de zona de contacto en el fondo de grieta de tamaño finito) y estable que propicia el cambio de dirección de propagación de la grieta hacia la matriz (“kinking”) (Fase III) que crecerá a través de ella en Modo I de forma inestable y en la dirección perpendicular a la carga aplicada. La unión de las grietas de este tipo provenientes de distintas fibras da lugar a las macrogrietas transversales en la lámina y, por tanto, a su daño catastrófico.

El efecto que sobre la evolución de estas fases tiene la presencia de una carga secundaria (París y otros [2] y Correa y otros [3]), de tensiones térmicas residuales (Correa y otros [4]) ó el hecho de que se trate de una carga cíclica (Correa y otros [5]), también ha sido estudiado numéricamente. En todos estos estudios se ha empleado un modelo de fibra única de Elementos de Contorno en el que se asume que dicha fibra se encuentra aislada.

Resulta de vital importancia constantar mediantes estudios experimentales la validez de los resultados derivados de los modelos numéricos, en concreto haciendo uso de la observación microscópica de muestras ensayadas.

Existen trabajos previos de diversos autores centrados en la observación experimental micromecánica del fallo de la matriz; de entre ellos destacamos los estudios ya clásicos de Zhang y otros [6] (con ensayos de fibra única a tracción) y Gamstedt y Sjögren [7] (basado en Zhang estudiando el efecto de carga cíclica), Saito y otros [8] (analizando el efecto del espesor de la capa a 90º en laminados multidireccionales), Baral y otros [9] (analizando el efecto del tipo de fibra), Hobbiebrunken y otros [10] (comparando el comportamiento de resinas de alta y baja temperatura de curado en ensayos a flexión en 3 puntos) ó Genz y otros [11] (evaluando el efecto de la presencia de tensiones térmicas residuales).

En este trabajo se procede a la observación mediante microscopio óptico de las láminas de probetas ensayadas que hayan sido sometidas a cargas transversales, con el fin de comprobar si las fases del mecanismo antes mencionadas están realmente presentes y qué diferencias presentan en laminados reales con alto número de fibras frente al caso de fibra aislada numérico. También es objetivo la medición de ángulo de despegue que da paso a la Fase III, el estudio de las distintas tipologías de daño, así como analizar el efecto de la influencia del nivel de tensión aplicada y el efecto de fibras vecinas.

2 Fabricación, ensayo y preparación de muestras

2.1 Fabricación y ensayo de las probetas

Se fabricaron laminados con la secuencia [03,903]s de un preimpregnado carbono-epoxi (Z-19775) del que se extrajeron probetas para ser ensayadas a tracción (previa colocación de tacos de refuerzo de vidrio-epoxi en sus extremos).

| Grupo de probetas | %X |

| 80% | 84.2 |

| 82 | |

| 60% | 62.4 |

| 59.5 | |

| 60.5 | |

| 40% | 42.6 |

| 40.3 | |

| 39.2 | |

| 30% | 31.5 |

| 29 | |

| 27.6 | |

| 20% | 21 |

Se seleccionó un primer grupo de 5 probetas para ser ensayadas a tracción. Los resultados de su ensayo proporcionaron un valor medio de la resistencia (X) de 942.47MPa, con una desviación estándar de 41.25MPa y un coeficiente de variación del 4.38%, lo que representa un resultado excelente desde el punto de vista de la dispersión.

A continuación, se llevaron a cabo sucesivas campañas de ensayo a niveles de tensión inferiores a la resistencia del material, con el objetivo de generar daño en las láminas a 90º sin llegar a alcanzar la rotura catastrófica del laminado completo. Las tensiones aplicadas pueden agruparse en 5 niveles: 80%X, 60%X, 40%X, 30%X y 20%X. El número concreto de probetas así como la tensión exacta a la que fueron sometidas se detalla en la Tabla 1.

2.2 Preparación de muestras

De la parte central de cada probeta se cortaron dos trozos de aproximadamente 28mm de longitud. Cada par fue encapsulado en resina (usando el kit VersoCit-2). Después se procedió al lijado de las cápsulas usando una lijadora Saphir 20 (con cabezal automático y programable) de NEURTEK Instruments, así como dispensador de líquidos LaboDoser y lijadora periférica LaboPol-5 (ambos de Struers).

El resultado del proceso de pulido es crucial para la correcta observación de las probetas en un microscopio óptico y, en concreto, la detección del daño a nivel microscópico en las láminas a 90º con un objetivo de 100x. Debido a ello, se elaboró un proceso de pulido específico consistente en los 4 pasos que se describen en la Tabla 2; en todos ellos se empleó una velocidad del disco de 80 rpm y una fuerza del cabezal de 40 N.

| Paso | Disco | Líquido | Tiempo |

| 1 | Lija SiC #320 | Agua | 5’ |

| 2 | MD-Largo | DiaPro Allegro/Largo 9 μm (2) | 6’ |

| 3 | MD-Dac | DiaPro Dac 3 μm (1) | 5’ |

| 4 | MD-Nap | DiaPro Nap B1 1 μm (3) | 4’ |

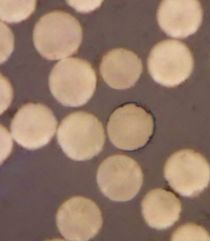

En la Figura 2 se muestra una imagen de una muestra ya pulida.

3 Observación microscópica

Con las muestras preparadas se procede a su inspección micrográfica en microscopio óptico. El objetivo es doble: en primer lugar, mediante observación a bajo número de aumentos (2.5x), se pretende analizar la dependencia de la aparición de grietas transversales en las láminas a 90º con la tensión aplicada; en segundo lugar y como punto de mayor importancia, se desean detectar las fases del mecanismo de daño identificacadas en los modelos numéricos, París y otros [1], así como los valores experimentales de sus principales parámetros, para lo que se requiere una observación a alto número de aumentos (50x y 100x).

3.1 Inspección a bajo número de aumentos

La inspección de las muestras a 2.5x permite obtener micrografías como la mostrada en la Figura 3, correspondiente a una de las muestras de la probeta ensayada al 82%.

En la Tabla 3 se muestran los resultados del número de grietas por cm detectadas en cada probeta. Lo primero que se observa es que para niveles de tensión inferiores al 30% de la resistencia no se detectan macrogrietas en el material (un barrido a mayor número de aumentos constata además que no existe daño de ningún tipo a este nivel). Por otro lado, se comprueba que el número de grietas transversales aumenta a medida que lo hace la tensión aplicada.

| %X | nº grietas/cm |

| 84.2 | 9 |

| 82 | 9,2 |

| 62.4 | 6,4 |

| 59.5 | 4 |

| 60.5 | 3,6 |

| 42.6 | 3,5 |

| 40.3 | 1,2 |

| 39.2 | 0,8 |

| 31.5 | 2,3 |

| 29 | 0 |

| 27.6 | 0 |

| 21 | 0 |

| %X (Fallo a primera lámina) | ||

| Criterio de Fallo | D=0 | D=0.5 |

| Máxima Tensión | 33,9 | 33,2 |

| Tsai-Hill | 51,6 | 48,4 |

| Tsai-Wu | 32,4 | 31,5 |

| Máxima Deformación | 32,2 | |

| Hashin | 33,9 | 33,2 |

| Hashin-Rotem | 33,9 | 33,2 |

| Puck | 39,8 | |

Haciendo uso de la teoría del laminado y de un criterio de rotura para materiales compuestos, es posible determinar la tensión asociada al fallo a primera lámina predicho por el criterio elegido. Es por tanto interesante comprobar si el valor mínimo de tensión para el que experimentalmente se detectan fallos en el material (31.5%X según la Tabla 3) se corresponde con los cálculos analíticos. Con este fin este nivel de tensión ha sido calculado para cada uno de los criterios de fallo que se recogen en la Tabla 4, empleando tanto un modelo sin degradación (D=0) como con degradación (D=0.5). Los resultados obtenidos muestran que, para la mayoría de los criterios, el ajuste con el resultado experimental es excelente; sólo el criterio de Puck (con una predicción un 20% superior al valor experimental) y el de Tsai-Hill (39% superior) difieren.

La comparación entre las micrografías obtenidas de las distintas probetas también deriva en algunos resultados adicionales, en concreto:

- Probetas ensayadas a ~80%X:

Aparece un gran número de grietas transversales de contorno grueso y bien definido, lo que probablemente esté asociado a un daño claramente establecido y apertura significativa de las grietas. Las grietas están aparentemente homogénemente distribuidas a lo largo de la longitud de la muestra. Surgen grietas de trayectoria no perpendicular a la carga aplicada (grietas desviadas), próximas a otras claramente rectas y transversales a la carga. También se observan delaminaciones entre las capas de 90º y 0º.

- Probetas ensayadas a ~60%:

Aparece un gran número de grietas transversales de contorno grueso y bien definido aunque en menor cantidad y con más separación que en el grupo anterior pero, igualmente, homogéneamente distribuidas. El número de grietas desviadas se reduce significativamente. Se detectan también delaminaciones.

- Probetas ensayadas a ~40%X:

Aparecen algunas grietas transversales homogéneamente distribuidas aunque de contorno más fino que en los casos anteriores. No se detectan grietas desviadas. Aún se observan delaminaciones.

- Probetas ensayadas a ~30%X:

Sólo aparece un número muy reducido de grietas transversales muy finas. No se detectan grietas desviadas y alguna delaminación está presente.

- Probetas ensayadas a <30%X:

No se detecta daño de ningún tipo.

3.2 Inspección a alto número de aumentos

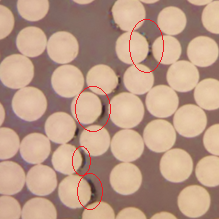

La observación de las probetas a mayor número de aumentos pone de manifiesto la aparición de todas las fases del mecanismo de daño (I, II, II, Figura 1) para niveles de tensión superiores al 0.3X, en claramente menor cantidad en el grupo 30%X y con un máximo en el grupo 60%X (probablemente asociado al hecho de que en el grupo 80%X las fases aisladas desaparecen para dar lugar a un mayor número de macro-grietas).

En las Figuras 4a y 4b se muestran ejemplos de las distintas fases. Es necesario aclarar que no resulta posible distinguir entre las Fases I y II con las herramientas de las que se dispone, entre otras cosas porque tampoco numéricamente está claro si existe una separación real entre ambas fases (a la luz de trabajos más recientemente publicados sobre Mecánica de Fractura Finita (Mantič [12]).

(a) (a)

|

(b) (b)

|

En lo que se refiere a la Fase II, es habitual encontrar los despegues en las fibras muy cerca de zonas en las que ya existen macro-grietas, aunque a niveles bajos de tensión también pueden verse de forma aislada. Es frecuente que aparezcan alineados en zonas de alta densidad de fibras, intuyéndose la forma de la futura macro-grieta, Figura 5. Con cierta frecuencia se observan fibras con despegues bilaterales que, en cualquier caso, no presentan la misma extensión por lo que no se podría hablar de crecimiento simultáneo.

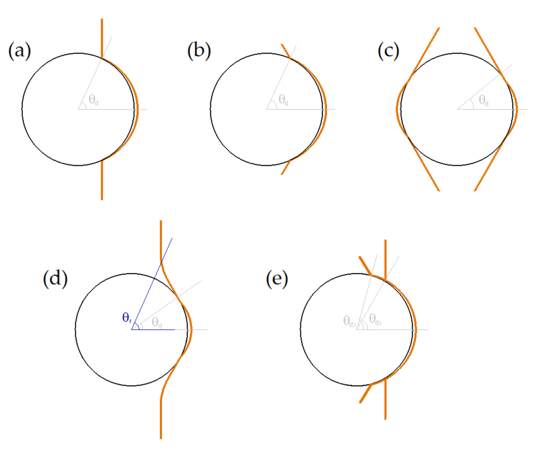

En lo que se refiere a la Fase III, se han detectado diferentes trayectorias/formas de internamiento en la matriz distintos al numéricamente predicho (“teórico”). La Figura 6 muestra todas las tipologías encontradas, ordenadas de mayor a menor frecuencia de aparición en las probetas inspeccionadas:

(a) Teórica

(b) Desviada

(c) Tangente bilateral

(d) Transición gradual

(e) Bifurcación

Además de las fases predichas por los estudios numéricos previos, han podido detectarse otros tipos de daño, tales como: rotura de fibras (atravesadas por macrogrietas) (Figura 7a), rotura castastrófica de un grupo de fibras en zonas de alta densidad, orificios en la matriz (poros de gran tamaño) y despegues de gran extensión (Figura 7b). Estos daños, si bien son encontrados en mucha menor medida que las fases, aparecen en todos los niveles de tensión por encima del 30%X (salvo en el caso de rotura de fibra que no se detecta hasta el 40%X).

(a) (a)

|

(b) (b)

|

4 Mediciones de la extensión del despegue en la interfase

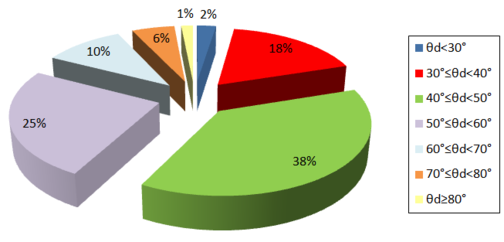

La inspección micrográfica ha permitido realizar un estudio sobre la amplitud del ángulo de despegue, θd, (Figura 1) que da paso a la Fase III. Para ello se han realizado 849 mediciones sobre 306 micrografías de las muestras ensayadas. Estas mediciones se han llevado a cabo sobre las grietas en Fase III que se han detectado y también sobre macrogrietas ya formadas.

Las medidas de θd se distribuyen en un amplio rango [21.4º-89.2º] siendo su valor medio de 49.3º con una desviación típica de 11.7º y coeficiente de variación del 23.8%. En la Figura 8 se muestra el rango de medidas dividido en 7 subrangos y su porcentaje de aparición. Puede observarse que el mayor número de medidas se concentra en el intervalo [40º-50º], sin embargo, éste sólo constituye un 38% del total. Por el contrario, el rango [40º-60º] acumula el 63% de las medidas. El rango predicho por los estudios numéricos previos [60º-70º] sólo acumula el 10% de los valores experimentales; esta falta de acuerdo entre los valores numérico y experimentales puede deberse (entre otros factores) a las presencia de fibras cercanas a la fibra que aloja a la grieta bajo estudio, circunstancia no considerada en los modelos numéricos unifibra. Esta explicación se ve apoyada por los estudios presentados por Sandino y otros [13], que predecía, mediante modelos de dos fibras, una disminución del ángulo de despegue para situaciones en las que las fibras se encuentra verticalmente alineadas respecto a la dirección de la carga (siendo por otro lado ésta la situación más propicia y por tanto la más habitual para la generación de la macro-grieta). Por último, aunque con una influencia menor, la posible presencia de frición en el contacto entre los labios de la grieta también reduciría la amplitud del ángulo de despegue, tal y como se ponía de manifiesto en Correa y otros [14].

4.1 Efecto de la tipología de la Fase III

Resulta también interesante estudiar la distribución del ángulo de despegue en función de la tipología de Fase III (Figura 6). En la Tabla 4 se muestra el detalle de las mediciones realizadas (media, μ¸w7í#? desviación estándar, σ¸w7í#? y coeficiente de variación, CV) junto con el número de medidas, n, realizadas en cada caso.

| Tipo Fase III | θd(º) | CV(%) | n | |

| μ | σ | |||

| (a) Teórica | 48,1 | 10,6 | 22 | 606 |

| (b) Desviada | 53,4 | 12,8 | 23,9 | 187 |

| (c) Tangente bilateral | 59 | 9,1 | 15,4 | 15 |

| (d) Transición gradual | 40,8 | 12,5 | 30,6 | 30 |

| (e) Bifurcación | 60,8 | 27,2 | 44,8 | 2 |

Se observa que el caso (a) es, con mucha diferencia, el más frecuente, siendo los valores encontrados muy similares a los resultados globales mostrados En el resto de los casos, la media del ángulo de despegue se ve incrementada, salvo en el caso (d). En cualquier caso, nótese que en los casos (c), (d) y (e) el número de medidas es muy reducido.

Por último, en lo que a la distribución de valores θpor subrangos se refiere, puede comprobarse que para las tipologías b) y c) existe un traslado del rango más frecuente a [50º-70º] (más próximo a las predicciones numéricas).

4.2 Efecto de la presencia de fibras vecinas

Otro factor interesante de analizar es la dependencia de los resultados obtenidos con la mayor o menor densidad de fibra en el entorno local de la grieta en Fase III que se analice y, en concreto, con la posibilidad de poder considerar la fibra que aloja a la grieta como aislada o no. El objetivo en este caso es buscar un escenario más fácilmente comparable con el empleado por los modelos numéricos.

Ha sido posible realizar 126 mediciones que, sin tratarse en la mayoría de los casos de fibras aisladas, se han considerado como tales al tener, al menos en el lado dañado de la interfase, fibras vecinas relativamente alejadas. Las medidas de θd se distribuyen en el rango [22.4º-76.8º] (más reducido que el correspondiente a las medidas totales) siendo su valor medio de 49.3º con una desviación típica de 20.8º y coeficiente de variación del 21.2%. La mayoría de las medidas se encuentran de nuevo en el rango [40º-60º] en mayor porcentaje que el caso global, 68%.

4.3 Efecto del nivel de tensión aplicado

El efecto global del nivel de tensión aplicado se resume en la Tabla 5 donde se presenta el valor del ángulo de despegue medido junto con el número de medidas realizadas para cada nivel de tensión. Se observa que el mayor número de medidas se realiza en el nivel 60%X, y también que el valor medio crece (aunque no de forma excesivamente significativa) a medida que el nivel de tensión se reduce.

Al analizar comparativamente los resultados obtenidos para el caso de fibra aislada y con fibras vecinas en función también del nivel de tensión aplicado, puede observarse que esta tendencia hacia valores mayores del ángulo de despegue (comentada en el párrafo anterior) es más acusada en el caso de fibra aislada.

| %X | θd(º) | CV(%) | ||

| μ | σ | n | ||

| 80 | 48,7 | 12,5 | 25,8 | 128 |

| 60 | 48,9 | 11,7 | 23,9 | 509 |

| 40 | 50 | 11,3 | 22,6 | 173 |

| 30 | 54,4 | 10,4 | 19,4 | 39 |

5 Conclusiones

El estudio llevado a cabo ha permitido observar mediante microscopio óptico el daño a nivel micromecánico ocasionado en las láminas a 90º de un laminado [03,903]s por efecto de cargas transversales a dichas láminas.

Se han identificado las diferentes fases de los mecanismos de daño predichas por los estudios numéricos previos, así como otros tipos de daño de menor relevancia. Se han detectado tipologías de la Fase III adicionales a la predicha por los estudios numéricos, aunque la ocurrencia de las mismas es menor.

Se ha medido el ángulo de despegue resultante en la interfase que da paso a la Fase III del mecanismo de daño, e.d. el internamiento de la grieta en la matriz, analizando el efecto de la tensión aplicada, la presencia de fibras cercanas, así como la distribución por tipologías. El ángulo de despegue experimentalmente detectado se encuentra en un rango menor que el numéricamente predicho por los modelos numéricos de una sola fibra pero en consonancia con lo predicho por los modelos de dos fibras y con el efecto esperado de la presencia de fricción.

Agradecimientos

Este estudio ha sido financiado por el Ministerio de Educación Cultura y Deporte (Proyectos MAT2016-80879-P y MAT2013-45069-P).

Referencias

[1] F.París, E.Correa, V.Mantič, J App Mech 74, 4, pag. 703-716 (2007).

[2] F.París, E.Correa, J.Cañas, Compos Sci Technol 63, pag. 1041-1052 (2003).

[3] E.Correa, F.París, V.Mantič, Eng Fract Mech 103, pag. 174–189 (2013).

[4] E.Correa, V.Mantič, F.París, Compos Sci Technol 71, 5, pag. 622-629 (2011).

[5] E.Correa, E.K.Gamstedt, F.París, V.Mantič, Compos Part A 38, pag. 2260–2269 (2007).

[6] H.Zhang, J.V.M.L. Ericson, L. Berglund, Compos Part A 28A, pag. 309-315 (1997).

[7] E.Gamstedt, B.Sjögren, Compos Sci Technol 59, pag. 167-178 (1999).

[8] H.Saito, H.Takeuchi, I.Kimpara, Advanced Composite Materials 21, pag. 57-66 (2012).

[9] N.Baral, H.Guezenoc, P.Davies, C.Baley, Materials Letters 62, pag. 1096-1099 (2008).

[10] T.Hobbiebrunken, M.Hojo, T.Adachi, C.D.Jong, B.Fiedler, Compos Part A 37, pag. 2248-2256 (2006).

[11] M.Genz, D.Armentrout, P.Rupnowski, L.Kumosa, E.Shin, J.Sutter, M. Kumosa, Compos Sci Technol 64, pag. 203-220 (2004).

[12] V.Mantič, Int J Solids Struct 46, 6, pag. 1287–1304 (2009).

[13] C.Sandino, E.Correa, F.París, Eng Fract Mech 168, pag. 58–75 (2016).

[14] E.Correa, F.París, V.Mantič, Composites2009, Imperial College, Londres (2009).

Document information

Published on 14/10/18

Accepted on 14/10/18

Submitted on 14/10/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 4 - Comportamiento en servicio de los materiales compuestos (2), 2018

DOI: 10.23967/r.matcomp.2018.10.009

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?