1 Introducción

La fabricación efectiva, a menor coste, de neumaticos con baja resistencia a la rodadura es uno de los principales objetivos en la industria de los neumáticos actualmente. En este contexto, un estudio Europeo mantiene que una reducción del 3% en el consumo de combustible, mediante el uso de neumaticos con baja resistencia a la rodadura, puede conducir a una reducción de las emisiones globales de gases de efecto invernadero de 100 millones de toneladas metricas al año para 2020.[6,7] El uso de un silicato laminar sintético hinchado como aditivo en compuestos para banda de rodadura puede proporcionar beneficios significativos en las propiedades mecánicas, resistencia a la rodadura y agarre en mojado/hielo en comparación con los compuestos normales que contienen unicamente sílice de alta dispersión.[2,3]

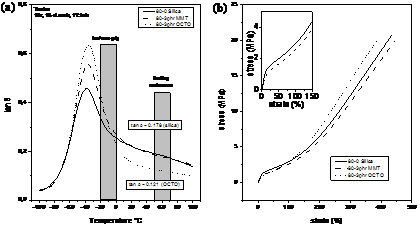

Las publicaciones citadas anteriormente ya reportaron los resultados de un compuesto normal para banda de rodadura aditivado con 3phr de silicato laminar sintético organo-modificado. El parámetro predictivo de la resistencia a la rodadura (tanδ a 60°C) fue mejorado en un 35% aproximadamente mediante la adición de 3phr de OCTO-CTA. Además, el parámetro predictivo del agarre en mojado/hielo (tanδ a -20°C) también fue mejorado sin afectar significativamente al volumen perdido por abrasión. En la misma linea, los ensayos de tracción a temperatura ambiente mostraron mayores tensiones a rotura para los compuestos aditivados. Sin embargo, en el mismo ensayo se observa que las tensiones son bajas a elongaciones pequeñas, inferiores al 100%, para los compuestos aditivados (ver Figura 1). Otro efecto a tener en cuenta es el aumeto de la velocidad de vulcanización en los compuestos aditivados; cuyo efecto se considera que está relacionado con los iones orgánicos y su capacidad acelerante a las temperaturas típicas de este proceso, 150-170°C.[8] Sin embargo, el silicato homologo natural, MMT-CTA (montmorillonita hinchada con CTA) no mostró dicho efecto.[1-3] El aumento de la velocidad de la vulcanización puede reducir los costes de fabricación de los neumáticos con baja resistencia a la rodadura en el proceso de producción. Incluso, la velocidad de vulcanización puede ser empleada como control de calidad en la evaluación del estado de exfoliación del silicato laminar.

Un modelo teórico cualitativo fue propuesto para entender estos resultados y sus relaciones con la estructura de la red de reforzamiento.[4] La hipótesis del modelo se basa en la formación de una red híbrida de carga reforzante compuesta por nanopartículas de sílice y laminas de octosilicato. Las láminas son capaces de modificar la estructura de la red; lo que significa que la conectividad entre las cargas reforzantes es diferente. Como consecuencia de dicho cambio, diferentes exponentes de escalado fueron obtenidos en los compuestos aditivados en comparación con los compuestos de solo sílice. Además, la formación de la red híbrida de carga y su estado de conectividad dependen de la concentración de las láminas, y por lo tanto, del nivel de exfoliación del SLS.

La distancia interlaminar parece jugar un papel muy importante en la dispersión-exfoliación del SLS. La hidrofobización del silicato a través del intercambio iónico con surfactantes de tallo largo conduce a un incremento de la distancia interlaminar; lo que produce a su vez, una drástica disminución en la energía libre superficial, y por lo tanto, una disminución de las fuerzas de interacción entre las láminas mejorando su capacidad de exfoliación.[9] Los iones dimetil-dioctadecil-amonio (2HT) poseen dos cadenas alifáticas o tallos; lo que provoca un empaquetamiento diferente de las cadenas en el espacio interlaminar en comparación con los iones CTA de una sola cadena. La sustitución de CTA+ por 2HT+ como modificante orgánico produce un incremento del espacio interlaminar facilitando la exfoliación. Si aumenta la exfoliación, la concentración efectiva de láminas exfoliadas por masa de aditivo aumenta, produciendo así propiedades estáticas y dinámicas comparables con una menor concentración de OCTO-2HT en comparación con la concentración de OCTO-CTA.

En esta publicación se evalúa la adición de unas pocas partes de OCTO-2HT a un compuesto normal de banda de rodadura empleando diferentes procedimientos de mezcla.

2 Experimental

Se emplea una composición básica para compuestos de banda de rodadura con elevada carga de sílice, típica formulación empleada en la fabricación del neumático verde. La adición de una pocas partes de OCTO-2HT y la modificación del proceso de mezcla fueron evaluados al mismo tiempo empleando la formulación descrita en la Tabla 1. La concentración de OCTO-2HT varía entre 0 (80-0, compuesto de referencia sin silicato) y 5phr (Tabla 1). Respecto al proceso de mezcla, se evaluaron tres diferentes procedimientos que son etiquetados como normal (normal), silanización (sila) y silanización modificado (sila mod). El procedimiento normal consiste en un primer paso de mezcla no productivo (1), donde la sílice, silicato y silano son añadidos; y un segundo paso productivo (2), donde se añaden los acelerantes (Tabla 2). Frente al procedimiento normal, en los procedimientos sila y sila mod se emplean masterbatches con un paso adicional no productivo (1.5) introducido entre el paso (1) y (2). Mediante este procedimiento se asegura que toda la sílice es silanizada previamente a la adicion del silicato laminar. Las diferencias entre los procesos de mezcla sila y sila mod se encuentran únicamente en los tiempos y temperaturas de mezcla (más bajos en el procedimiento sila mod) del paso (1.5), como se puede observar en las Tablas 3 y 4, respectivamente. Los compuestos de sila y sila mod fueron obtenidos por duplicado para luego ser unificados y homogeneizados en los rodillos. La Tabla 5 resume los nombres de los compuestos dependiendo de la cantidad de OCTO-2HT (phr) y el procedimiento de mezcla empleado.

| Componente | Concentración (phr) |

| S-SBR (26.3 phr TDAE) | 96.3 |

| BR | 30 |

| Ác. Esteárico | 2 |

| ZnO | 3 |

| 6PPD | 1.5 |

| OCTO-2HT | 0; 1; 2; 3; 5 |

| Sílice | 80 |

| TESPT | 12.8 |

| CBS | 1.5 |

| DPG | 2.0 |

| Azufre | 1.4 |

| Paso 1: Brabender 390S (75rpm, 50°C) | |

| Gomas + Ác. Esteárico + ZnO | 1 minuto |

| ½ sílice + ½ OCTO-2HT + TESPT | 1min con limpieza a los 30’’ |

| ½ sílice + ½ OCTO-2HT + 6PPD | 1min con limpieza a los 30’’ |

| A 145°C, se reduce la velocidad a 60rpm | |

| Temperatura entre 145-150°C | 4 minutos |

| Descarga y laminado | |

| Paso 2: Adición de acelerantes (Tras 24h) | |

| Brabender 390S (75rpm, 50°C) | |

| Masticación del masterbatch (Paso 1) | Hasta alcanzar 90°C |

| CBS + DPG + Azufre | 1 minuto |

| Descarga y laminado | |

| Paso 1.5: Brabender W50 EHT (75rpm, 90°C) | |

| Masticación del masterbatch 80-0 normal (Paso 1) | Hasta alcanzar 130ºC |

| Adición de OCTO-2HT | Hasta alcanzar 145ºC |

| A 145°C, se reduce la velocidad a 60rpm | |

| Temperatura entre 145-150°C | 4 minutos |

| Descarga y laminado | |

| Paso 2: Adición de acelerantes (Tras 24h) | |

| Brabender W50 EHT (75rpm, 50°C) | |

| Masticación del masterbatch (paso 1.5) | Hasta alcanzar 90°C |

| CBS + DPG + Azufre | 1 minuto |

| Descarga y laminado | |

| Paso 1.5: Brabender W50 EHT (70rpm, 50°C) | |

| Masticación del masterbatch 80-0 normal (paso 1) | Hasta alcanzar 70ºC |

| Adición de OCTO-2HT | Hasta alcanzar 120ºC |

| Descarga y laminado | |

| Paso 2: Adición de acelerantes (Tras 24h) | |

| Brabender W50 EHT (75rpm, 50°C) | |

| Masticación del masterbatch (paso 1.5) | Hasta alcanzar 90°C |

| CBS + DPG + Azufre | 1 minuto |

| Descarga y laminado | |

| Procedimiento de mezcla | ||||

| normal | sila | sila mod | ||

| phr de

OCTO-2HT |

0 | 80-0 normal | 80-0 sila mod | |

| 1 | 80-1 normal | 80-1 sila mod | ||

| 2 | 80-2 normal | 80-2 sila mod | ||

| 3 | 80-3 normal | 80-3 sila | 80-3 sila mod | |

| 5 | 80-5 normal | 80-5 sila | ||

Los parámetros de vulcanización y los ensayos de barrido cíclico en deformación fueron obtenidos en el reómetro RPA2000 (Alpha-Technologies). Todos los compuestos y probetas fueron vulcanizados a su tiempo óptimo de vulcanización (t90). Los ensayos de tracción a temperatura ambiente fueron realizados sobre probetas de tipo S2 obtenidos mediante troquelado a partir de una plancha vulcanizada. Ensayos de dureza y abrasión fueron evaluados sobre probetas cilíndricas. El comportamiento dinámico-mecánico en función de la temperatura fue evaluado mediante DMA+ 450 (MetraviB) sobre probetas cilíndricas de 10mm de diámetro y 2mm de espesor en modo cizalla. La medida fue realizada a 1Hz como frecuencia de excitación, 1% en deformación y 2°C/min como rampa de temperatura.

3 Resultados

3.1 Procedimientos de mezcla (plastogramas)

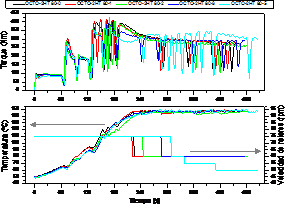

La Figura 2 recoge las variaciones de torque, temperatura y velocidad de los rotores para el procedimiento de mezcla normal.

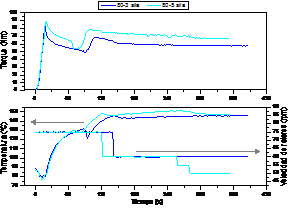

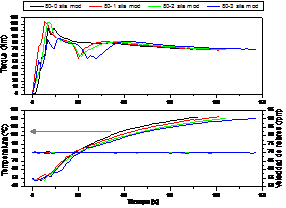

En el procedimiento de mezcla normal, una elevada concentración de OCTO-2HT (5phr) muestra un comportamiento inusual. Alrededor de la mitad del tiempo de mezcla, 240s aproximadamente, el torque empieza a aumentar hasta alcanzar un máximo para posteriormente volver a disminuir. En el mismo contexto, se puede observar que el control de la temperatura no es sencillo, incluso tras reducir la velocidad de los rotores. Este mismo comportamiento se observa en el procedimiento de mezcla sila con 5phr de OCTO-2HT (Figura 3). El efecto observado podría estar provocado por el inicio, durante el procesado, de la pre-vulcanización por parte del azufre procedente del silano. Debido a la dificultad en el proceso de mezcla a elevadas concentraciones de OCTO-2HT, la concentración de 5phr de OCTO-2HT no fue generada con el procedimiento de mezcla sila mod; y la concentración de 2phr OCTO-2HT se añadió a la serie. Los parámetros de mezcla “más seguros” empleados en el procedimiento sila mod facilitan la procesabilidad de los compuestos y evitan la pre-vulcanización. Las variaciones de torque, temperatura y velocidad de los rotores para el procedimiento de sila mod están representados en la Figura 4.

3.2 Vulcanimetría (165ºC, 30 minutos)

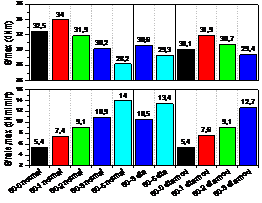

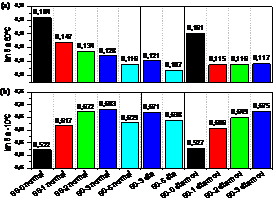

La Figura 5 muestra los valores de S’max y S’rate,max extraídos de los ensayos de vulcanización para todos los compuestos. Los valores de S’min no mostrarón diferencias significativas entre los compuestos. Sin embargo, los módulos máximos S’ (S’max) en los compuestos con 1phr son siempre mayores para los procedimiento normal y sila mod. S’max en el caso del sila mod es menor que el obtenido en el procedimiento normal y se puede explicar mediante una silanización más completa de la fracción de sílice que disminuye las interacciones carga-carga. Hecho que también se observa en los otros niveles de concentración de carga. Comparando más exhaustivamente los procesos de mezcla se puede observar que a las mismas concentraciones (80-3), el procedimiento sila da los mismos valores de S’max y S’rate,max que el proceso normal. Por lo tanto, el empleo de un masterbatch no muestra una influencia aparentemente significativa en la vulcanización. Sin embargo, al compararlos con el procedimiento sila mod, la ejecución el paso (1.5) a 120ºC en lugar de 145ºC, produce una notable reducción en los valores de S’max. Por lo tanto, el factor dominante que influye en el comportamiento de la vulcanización y el estado de la mezcla es la máxima temperatura del procedimiento de mezcla. Lo que sugiere la prevulcanización de la matriz durante el procesado.

La velocidad de vulcanización máxima aumenta con la concentración de OCTO-2HT y también reduce el tiempo de inducción (inicio del incremento del módulo), debido al aumento en la cantidad de iones 2HT liberados durante la exfoliación. Por lo tanto, el aumento en la velocidad de la vulcanización puede ser indicativo de que la exfoliación del OCTO-2HT ha alcanzado un buen rendimiento. De manera similar a lo que ya se ha reportado previamente[2], el homologo natural órgano-modificado, montmorillonita-2HT, no mostro esta tendencia en la velocidad de vulcanización (los datos no se muestran).

3.3 Tensión uniaxial a temperatura ambiente

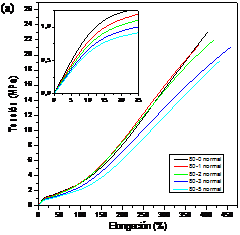

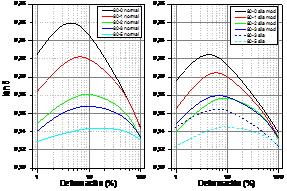

Las representaciones de tensión frente a elongación a temperatura ambiente para los compuestos se recogen en la Figura 6.

En los compuestos con 1 y 2phr de OCTO-2HT obtenidos mediante el procedimiento de mezcla normal se obtienen los mismos resultados cualitativos que los representados en la Figura 1b. Las curvas se caracterizan por tener bajas tensiones a bajas elongaciones y elevadas tensiones a altas elongaciones (excepto tensión y deformación a rotura para 80-2 normal, cuya tension a rotura cae por debajo de la referencia). Ésta tendencia de bajas tensiones a altas elongaciones es más notable en las muestras con 3 y 5phr de OCTO-2HT. Las curvas a estas concentraciones caen claramente por debajo de la referencia de solo sílice, lo que parece indicar que estos niveles de aditivo son excesivos. Sin embargo, el comportamiento a bajas elongaciones sigue las mismas tendencias observadas previamente en la Figura 1b. Por otra parte, los compuestos obtenidos mediante los procedimientos de procesado de masterbatch (sila y sila mod) no mostraron tensiones inferiores a la referencia en la zona de bajas elongaciones. El mejor comportamiento a altas elongaciones se encuentra en los compuestos de concentraciones de 1 y 2phr de OCTO-2HT obtenidos mediante el procedimiento sila mod. Sin embargo, el compuesto con 3phr de OCTO-2HT muestra menores tensiones que la referencia en todo el rango de elongaciones. Los resultados parecen indicar que con elevadas concentraciones de aditivo se produce algún tipo de transición a otro estado o fase. La muestra 80-3 sila muestra tensiones mayores en todo el rango de elongaciones que 80-3 sila mod; sin embargo, ambas muestras están por debajo de la referencia 80-0.

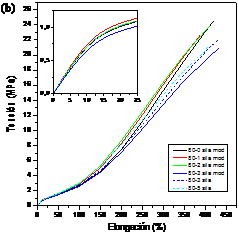

3.4 Barrido en deformación a 60ºC tras vulcanización

Los resultados previamente descritos han sido contrastados con medidas en RPA que dependen de la deformación (Figura 7). Al igual que en los resultados del ensayo de tensión uniaxial, se observan menores módulos (es decir, menores tensiones) a bajas deformaciones, recordando el mismo patrón observado en la Figura 1. Además, el módulo disminuye sistemáticamente con el aumento de la concentración de OCTO-2HT.

Otro resultado importante se observa en los factores de perdida (tan δ) del barrido de deformación en descenso, los cuales se muestran en la Figura 8. Se obtienen menores valores de factores de perdida para los procedimientos sila y sila mod, los cuales se corresponden con una menor disipación de la energía durante la deformación. De la misma manera, la histéresis observada es menor para los compuestos obtenidos mediante el procedimiento sila y sila mod (los datos no se muestran), en comparación con el procedimiento de mezcla normal. La disminución del efecto Payne entre 80-0 normal y 80-0 sila mod indican que el paso adicional de mezcla (1.5) mejora la dispersión de la carga y reduce la interacción carga-carga. El comportamiento descrito es dominante en la serie sila mod. De hecho, las muestras 80-3 y 80-5 sila tienen módulos ligeramente mayores a altas deformaciones en comparación con las mismos compuestos obtenidos mediante el procedimiento normal. El proceso de silanización previa de la sílice interfiere en la integración de las láminas sobre la estructura de la red de sílice, ya que la disminución del módulo con la concentración de OCTO-2HT es menor en el proceso de sila mod que en el proceso normal. Esta interpretación puede apoyar la explicación dada para los resultados de la tensión uniaxial.

Combinando los resultados a pequeñas deformaciones obtenidos del RPA y del ensayo de tracción se puede concluir que la modificación del proceso de mezcla da compuestos con el mismo comportamiento observado en la Figura 1; pero con menores concentraciones de OCTO-2HT (1 o 2phr de aditivo).

3.5 Dureza y abrasión

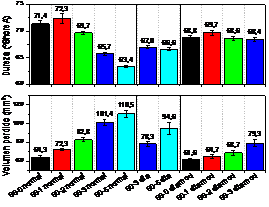

La dureza y el volumen perdido por abrasión para todos los compuestos evaluados se muestran en la Figura 9.

Los valores de la dureza disminuyen con la concentración de OCTO-2HT para los compuestos obtenidos mediante el procedimiento normal. La disminución de la dureza con el incremento de la concentración de SLS ya ha sido reportado previamente.[1,4,5] Por otra parte, los compuestos obtenidos mediante el procedimiento de mezcla sila mod no muestran diferencias estadísticamente significativas en dureza. De la misma manera, los dos compuestos obtenidos por el procedimiento sila tampoco muestran una disminución de la dureza.

En todos los compuestos evaluados, el aumento de la concentración de OCTO-2HT aumenta los valores de abrasión. Sin embargo, se pone de manifiesto que el método de procesado afecta al valor de la resistencia a la abrasión del compuesto. Si se comparan, por ejemplo, los resultados obtenidos para los compuestos con 3phr de OCTO-2HT, se observa claramente que los procedimientos sila y sila mod generan compuestos con mayor dureza y mayor resistencia a la abrasión.

3.6 Análisis mecánico dinámico térmico (DTMA)

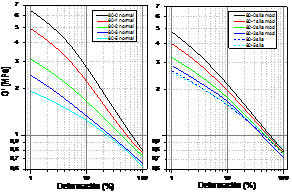

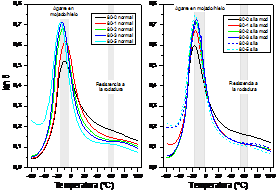

El factor de perdida (tan δ) para cada compuesto fue determinado mediante la evaluación de las propiedades dinámico-mecánicas en función de la temperatura, cuyos valores se observan en la Figura 10.

Similar a los resultados del RPA2000, los compuestos aditivados muestran menores factores de perdida a 60ºC que las referencias no aditivadas. Aunque la Figura 8 muestra una disminución gradual del factor de perdidas con el incremento de la concentración de aditivo, tanto en normal como sila y sila mod, en las medidas del DMA no se resolvió ninguna dependencia con la concentración de OCTO-2HT. En los compuestos que contienen OCTO-2HT se observa un incremento del valor de tan δ a -10ºC y una reducción a 60ºC respecto a la referencia sin aditivo. Además, los compuestos que emplean el procedimiento de sila y sila mod presentan menores valores de factor de perdidas a 60ºC, si se comparan con el procedimiento normal. Este efecto esta normalmente correlacionado con una mejor compatibilización entre la sílice y la matriz; en este caso debido a la silanización previa de la sílice en la generación del masterbatch. Sin embargo, éste efecto es menor en comparación con el efecto producido por la adición de OCTO-2HT. Es importante indicar que con el aumento de la concentración de carga reforzante, los factores de perdida cercanos al pico de transición vítrea son normalmente disminuidos, junto con una reducción en el factor de perdida en las regiones de temperatura donde la goma es elástica. Aquí se observa un incremento del pico de transición vítrea junto con una reducción en la zona donde la goma es elástica cuando las cargas reforzantes son añadidas; lo que resulta de enorme interés tecnológico como veremos a continuación. El valor de tan δ a 60ºC es típicamente empleado como parámetro predictivo del rendimiento de la resistencia a la rodadura y el valor de tan δ a ≈-10ºC como parámetro predictivo del agarre en mojado/hielo. Así, un comportamiento mejorado esta correlacionado con bajos valores de tan δ a 60ºC (menor resistencia a la rodadura) y mayores valores de tan δ a -10ºC (mejor agarre en mojado/hielo). Éste mismo comportamiento es el observado en los compuestos aditivados con OCTO-2HT. Los parámetros extraídos de las medidas DTMA estan representados en la Figura 11.

Para el procedimiento normal, se observó un incremento del 18% en el parámetro predictivo del agarre en mojado/hielo y una mejora del 20% en el parámetro predictivo de la resistencia a la rodadura con la adición de solo 1phr de OCTO-2HT. En el procedimiento sila mod se mejora el parámetro del agarre en mojado/hielo en un 15% y el de la resistencia a la rodadura en un 29%. Mientras que la referencia frente a un compuesto no aditivado es útil para cuantificar dichas propiedades, los valores absolutos de tan δ son importantes porque cuantifican la energía disipada por ciclo de excitación en una escala absoluta, es decir, un menor valor de tan δ se correlaciona con una menor energía disipada. El procedimiento sila mod da un valor de tan δ a 60ºC y 1phr de aditivo de 0,115 frente al 0,147 obtenido para la correspondiente muestra obtenida mediante el procedimiento de mezcla normal.

4 Conclusiones

La menor concentración de OCTO-2HT, en comparación al OCTO-CTA, que fue necesaria para obtener similares o incluso mejores propiedades mecánicas en los compuestos de sílice aditivados valida la hipotesis de que el empleo de 2HT+ como modificador orgánico resulta en una mejor exfoliación y dispersión del octosilicato.

El cambio en el modificador orgánico requiere una adaptación del procedimiento de mezcla. La reacción del silano y la sílice en presencia de OCTO-2HT dio lugar a compuestos con peores propiedades que podrían explicarse por una silanización ineficiente de la sílice y/o la prevulcanización de la matriz durante el procesado, en contraste a lo observado con OCTO-CTA. Lo que implica que OCTO-2HT consume mayor cantidad de silano que OCTO-CTA; lo que probablemente este relacionado con un elevado porcentaje de exfoliación. Aclarar dicho comportamiento es otro objetivo de nuestro grupo de investigación.

La concentración requerida de aditivo para obtener propiedades mecánicas comparables al caso de OCTO-CTA se reduce desde 3phr a 1phr aproximadamente. La misma tendencia se observa cuando se cambia desde el procedimiento normal (silanización conjunta) al procedimiento sila mod (silanización de la sílice en ausencia de OCTO-2HT). Los parámetros clave como los módulos a bajas deformaciones y los factores de perdida varían sistemáticamente con la concentración de aditivo, consistentemente con la idea de la formación de una red de carga reforzante híbrida. La dependencia con la concentración de láminas exfoliadas abre otro posible parámetro de control a tener en cuenta en el diseño de nuevos compuestos de goma.

Agradecimientos

Agradecimiento por el apoyo económico por parte de CDTI, Ministerio de Economía y Competitividad, Gobierno de España, mediante el programa CIEN, “NANOinTECH”, referencia IDI-20141352

Referencias

[1] J. G. Meier, "Synthetic layered silicates as synergistic filler additive for tire tread compounds", 8th European Conference on Constitutive Models for Rubbers (ECCMR VIII), San Sebastián (2013).

[2] J. G. Meier, et.al.," Synthetic layered Silicates as Filler Additives: Synergies in Tire Tread Compounds", KGK-Kautschuk Gummi Kunststoffe 10, 66, pág. 46-53 (2013).

[3] J. G. Meier, "The silanization reaction of an organically modified synthetic layered silicate and its use as synergistic filler additive for tire tread compounds", 9th European Conference on Constitutive Models for Rubbers (ECCMR IX), Prague (2015).

[4] J. G. Meier, "On the action of synthetic layered silicates additives as filler network modifier in tire tread mixtures", 12th fall Rubber Colloquium-KHK, Hannover (2016).

[5] W. R. Córdova, "Octosilicate modified with dimethyldioctadecylammonium (OCTO-2HT) used as additive in a tire tread compounds: Study of the concentration and silanization", 12th fall Rubber Colloquium-KHK, Hannover (2016).

[6] Kodjak, D., "Policies to reduce fuel consumption, air pollution, and carbon emissions from vehicles in G20 nations", The International Council on Clean Transportation (2015).

[7] Pike, E., et. al., "Opportunities to Improve Tire Energy Efficiency", The International Council on Clean Transportation (2011).

[8] Galimberti Maurizio, Thermal stability of ammonium salts as compatibilizers in polymer/layered silicate nanocomposites. e-Polymers, 056, (2009)

[9] Pukánszky, B., et. al., "Surface characteristics of layered silicates: Influence on the properties of clay/polymer nanocomposites", Langmuir: The ACS Journal of Surfaces and Colloids, 22, pág. 7848-7854 (2006).

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.022

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?