1. Introducción

En las últimas décadas los composites estructurales han adquirido gran importancia en el sector de la automoción de cara a conseguir un aligeramiento del vehículo y la consiguiente reducción del consumo de combustible. Por ello, hasta ahora, los desarrollos tecnológicos se han centrado en materiales de altas prestaciones como los composites de matriz termoestable y procesos tipo RTM, SMC, etc. Sin embargo, estas tecnologías no solventan uno de los retos más importantes que requieren las directrices de la Economía Circular, que es el reciclaje [1]. En el lado opuesto se encuentran los procesos de fabricación de composites termoplásticos con fibra corta (forja/GMT, LFT, inyección…), que son altamente productivos, reciclables y se utilizan masivamente en la actual industria de la automoción. Sin embargo, las propiedades mecánicas de las piezas no son lo suficientemente elevadas como para cumplir las especificaciones mecánicas de componentes de mayor responsabilidad estructural, que por otra parte son las de mayor potencial de aligeramiento. La hibridación de piezas de fibra larga con insertos de fibra continua podría ser una solución a esta problemática.

Las cintas UD están elaboradas con miles de fibras micrométricas, embebidas en una matriz termoplástica, que le dan al material una alta resistencia y rigidez específica. Se trata de materiales ideales para la producción automatizada de series grandes de productos complejos, ya que se pueden colocar y orientar de tal forma que los refuerzos actúen en las zonas críticas y optimizar la respuesta mecánica.

Existen múltiples empresas y centros tecnológicos trabajando en la obtención de preformas mediante la deposición y consolidación de cintas [2], entre las que destaca el desarrollo llevado a cabo por TECNALIA-FILL [3]. Se trata de un nuevo sistema de capas eficiente, que permite colocar múltiples cintas a través de cabezales de colocación alineados para formar una capa por cada deposición. Una de las mayores ventajas, además de la rápida deposición y la posibilidad de diseñar la orientación de las capas a medida, es la capacidad de este proceso de realizar preformas con la geometría casi final del patrón a conformar, lo que implica una reducción de desperdicio de material con respecto a otros procesos (5% vs 20-30%) [4] y una alta productividad.

Sin embargo, este 5% sigue siendo un problema ya que no son materiales económicos y además este material acaba en un vertedero de materiales inertes. Este estudio se ha centrado en la posibilidad de aprovechar estos restos para la obtención de GMT´s [5]. Además, aprovechando las ventajas del equipo, de cara a aumentar las prestaciones y por lo tanto el potencial de los materiales reciclados, se han reforzado con esas mismas cintas en zonas localizadas específicas.

2. Materiales y procesos

La selección de la cinta empleada en este estudio se ha enfocado hacia los materiales de matriz de PA6 reforzados con fibra de vidrio. Se han tenido en cuenta diversos factores como las prestaciones de los materiales, compatibilidad, disponibilidad y fabricabilidad (fluidez del material). En este caso se ha buscado un material de substrato donde se obtuvieran mayores beneficios por la aplicación de refuerzos localizados y además que tuviera un contenido de fibra alto y que no fluyera en exceso de cara a facilitar el control de la posición de los refuerzos. Un factor a tener en cuenta a la hora de la selección de la cinta ha sido la reciclabilidad, por lo que finalmente el material comercial seleccionado para la fabricación de las placas de sustrato ha sido la cinta de fibra continua de Tencate, Cetex TC910, que es el mismo material que se ha empleado para los refuerzos localizados.

La obtención de las placas se ha realizado mediante una combinación de equipo de Infrarrojo (IR) y una Prensa de platos calientes. El IR es un modelo de la casa Sopara con 6 zonas de calentamiento y que permite alcanzar 300 grados en 20 segundos. La prensa empleada es de la marca Loire y tiene una capacidad de presión máxima de 200Tn.

Los refuerzos o cintas UD se han depositado en el sustrato mediante un equipo desarrollado en Tecnalia en colaboración con la empresa FILL denominado Tapelayer. La máquina está diseñada para fabricar stacks a partir de cintas unidireccionales de fibra, que pueden tener anchuras desde la media pulgada hasta los 50mm, si bien los 50mm sería la anchura standard.

La máquina tiene 2 partes diferenciadas: el cabezal de deposición y la mesa de vacío. El cabezal deposita las cintas longitudinalmente y consta del carrete de la cinta (con posibilidad de cambio automático del carrete), el sistema de alimentación de la cinta, la cuchilla de corte de las cintas y el sonotrodo de ultrasonidos. El sonotrodo suelda puntualmente las cintas mientras estas se van depositando en la mesa de vacío.

Además del cabezal, la máquina tiene una mesa de vacío donde se depositan y se sueldan puntualmente las cintas para generar el stack 2D. Esta mesa tiene movimiento transversal y de giro para posibilitar la fabricación de preformas 2D multiaxiales.

3. Resultados

3.1. Fabricación de las placas

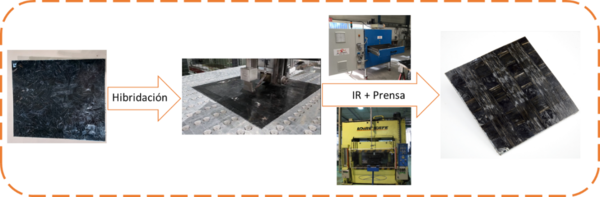

Una vez hecha la selección y acopio de materiales se ha procedido a la obtención de las placas planas para, posteriormente, obtener las estructuras híbridas con insertos de cintas unidireccionales por moldeo por compresión a alta presión.

La obtención de las placas sustrato de GMT se ha realizado a partir del reaprovechamiento de recortes de tapes termoplásticos procedentes de los residuos del proceso de Tapelaying (deposición automática de cintas). El objetivo es obtener un material similar a un GMT comercial con la ventaja adicional, además del reaprovechamiento del material de residuo, de que una vez reforzado, el material del sustrato seria el mismo que el de las cintas de refuerzo, mejorando considerablemente su reciclabilidad.

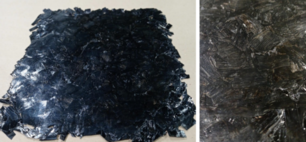

La fabricación de las placas de GMT se ha hecho en base al esquema inferior.

Los recortes obtenidos de la Tapelayer tienen una longitud de 3-4 cm. Se ha realizado un cálculo del material necesario para la obtención de una placa de 2mm y se ha distribuido de forma uniforme con orientación aleatoria en una placa metálica, la cual se ha introducido en el horno IR. Una vez pasado el tiempo estimado a la temperatura de fusión del material, se traspasa a la prensa lo más rápido posible, para asegurar la mínima pérdida de calor. En la prensa se encuentra el molde plano sobre el que se ha conformado la placa. Este molde se encuentra a una temperatura inferior a la de fusión del material. Una vez prensado y solidificado el material, la prensa se abre y se obtiene la placa de GMT al espesor deseado.

Como puede verse en las imágenes inferiores, las cintas quedan perfectamente fundidas y compactas, con un aspecto muy similar a un GMT comercial.

3.2. Hibridación de las placas

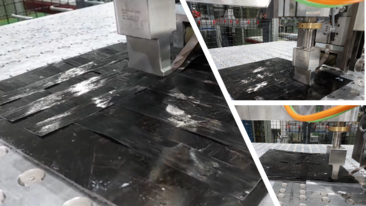

Una vez obtenidas las placas, se ha procedido a la hibridación de estas colocando las mismas cintas empleadas en la fabricación del GMT en zonas estratégicas. Mediante el equipo Tapelayer, las cintas se han soldado en determinados puntos al GMT.

En primer lugar, se ha realizado una optimización de los parámetros de encintado. En el proceso de encintado con la Tapelayer intervienen diferentes parámetros que hay que tener en cuenta con el fin de obtener fijaciones de cinta precisas y con un buen nivel de soldadura.

- Parámetros de soldadura

- Amplitud de sonicado

- Tiempo de sonicado

- Presión aplicada con la punta de US

- Parámetros de soldadura

- Posición y frecuencia de los puntos de soldadura

- Presión de compactación del rodillo de “pisado”

Uno de los parámetros más importantes arriba mencionados es la amplitud de sonicación ya que en función de la rigidez del material sustrato la potencia consumida es mayor o menor. A continuación, en la tabla y figura inferiores se muestran algunas de las pruebas realizadas en esta optimización, teniendo en cuenta todos los parámetros arriba mencionados.

| Nº CAPA | Amplitud sonotrodo | Tiempo de soldadura | Potencia consumida | Resultados |

| 1 | 65% | 650ms | 42% | NO OK |

| 85% | 1000ms | NO OK. | ||

| 80% | 2000ms | NO OK. | ||

| 75% | 1000ms | 54% | NO OK | |

| 70% | 1200ms | 24-34% | NO OK | |

| 73% | 1200ms | 24-57% | NO OK | |

| 72% | 1200ms | 31-51% | NO OK | |

| 72% | 1500ms | NO OK | ||

| 65% | 1500ms | NO OK | ||

| 67% | 1500ms | OK | ||

| 2 | 67% | 1500ms | 19-41% | OK |

Una vez encontrados los parámetros óptimos para una soldadura estable, se procedió a la hibridación de las cintas en las placas de GMT objeto de estudio. Las condiciones de éstas pueden verse en la tabla inferior.

| Nº CAPA | Amplitud sonotrodo | Tiempo de soldadura | Potencia consumida | Resultados |

| PRUEBA 1 | ||||

| 1 | 67% | 900ms | 44% | OK |

| 2 | 67% | 900ms | ||

| PRUEBA 2 | ||||

| 1 | 67% | 650ms | 45% | OK |

| 2 | 67% | 650ms | ||

| PRUEBA 3 | ||||

| 1 | 67% | 400ms | 29% | OK |

| 2 | 67% | 400ms | ||

A continuación, se ha realizado el mismo proceso empleado en la fabricación de las placas, es decir, se mete la placa en el IR a las condiciones determinadas previa y posteriormente se transfiere a la prensa. Una vez se considera que las placas están conformadas y a una temperatura inferior a la de cristalización, se sacan.

El esquema del proceso puede verse en la figura inferior.

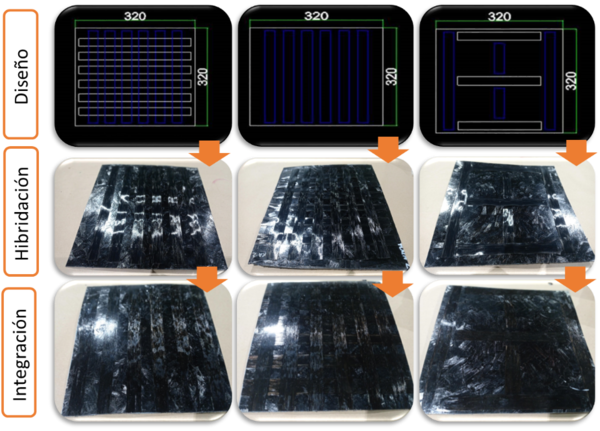

Las cintas colocadas sobre el GMT están totalmente integradas en el mismo tras el prensado. En general mantienen su posición sin apenas desplazarse, si bien se ha visto que en función de la configuración si hay alguna cinta que se “abre”. En la imagen inferior pueden verse las distintas etapas, desde el diseño de colocación de los refuerzos, pasando por su hibridación mediante Tapelayer y su posterior integración en el GMT.

Como se puede apreciar, se obtiene una muy buena calidad en el caso de todas las combinaciones estudiadas, con una buena integración y un desplazamiento mínimo de los refuerzos.

4. Conclusiones

En este trabajo se ha estudiado la viabilidad del reaprovechamiento de residuos procedentes del proceso de encintado para la fabricación de GMT’s con refuerzos localizados. Se ha comprobado que se obtienen materiales de alta calidad con los refuerzos totalmente integrados y con un buen control de su posicionamiento.

Se trata de una solución muy prometedora, ya que permitiría tanto la reutilización de material reciclado como aumentar la reciclabilidad ya que tanto las cintas como el sustrato son del mismo material.

Agradecimientos

Este trabajo ha sido realizado gracias la financiación del Gobierno Vasco a través del proyecto Elkartek “Ze-Konp” - Procesos de fabricación sostenibles e inteligentes de composites termoplásticos de nueva generación.

Bibliografía

| [1] | F. H. e. Al., «Fast processing and continuous simulation of automotive structural composite components,» Composites Science and Technology, vol. 171, pp. 261-279, 2019. |

| [2] | A. Crosky, «Fibre placement processes for composites manufacture,» Advances in Composites Manufacturing and Process Design, pp. 79-92, 2015. |

| [3] | R. M. e. Al., «Competitive and sustainable thermoplastic composites for automotive applications,» JEC Composites, vol. 146, pp. 42-45, 2022. |

| [4] | M. Kropka, «From UD-tape to Final Part – A Comprehensive Approach Towards Thermoplastic Composites,» Procedia CIRP, 2017. |

| [5] | B. Behrens, «Development of a Combined Process of Organic Sheet forming and GMT Compression Molding,» Procedia Engineering, vol. 207, pp. 101-106, 2017. |

Document information

Published on 08/01/25

Accepted on 16/12/24

Submitted on 15/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 7 - Caracterización - Sostenibilidad y Reciclaje, 2025

DOI: 10.23967/r.matcomp.2025.07.12

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?