RESUMEN

El Surlyn8940® (ácido etileno-co-ácido metacrílico con un 30 % de neutralización con Na) (EMMA) es un polímero ampliamente estudiado debido a sus propiedades de auto-reparación, sin embargo, las propiedades mecánicas son un parámetro que mejorar. Las ventajas que ofrece la fabricación aditiva a la hora de fabricar nuevos materiales unido a la necesidad de mejorar las propiedades mecánicas del polímero estudiado ha sido el principal foco para fabricar nuevos materiales de Surlyn8940® con un nano-refuerzo. Para ello, se han fabricado probetas de tracción por impresión 3D con y sin nano-refuerzo de nanotubos de carbono de pared múltiple (MWCNTs). Se ha procedido a mezclar y homogeneizar en una cámara de premezcla pellets de Surlyn8940® con MWCNTs al 0.1, 0.5, 1, 5 wt. % en peso; posteriormente se han extruido las mezclas obtenidas para obtener un hilo de sección constante de 1,75 mm para imprimir probetas con medidas 35 x 2 x 1 mm. Se ha comprobado la dispersión del nano-refuerzo de las diferentes concentraciones de MWCNTs mediante fractura criogénica en FEG-SEM y se ha observado la dispersión también mediante TEM. Se han realizado ensayos de tracción hasta rotura y se ha comprobado que las propiedades mecánicas mejoran según aumenta la concentración del nano-refuerzo; teniendo valores de σTS 18.35, 25.91, 26.92, 28.02 MPa para el 0, 0.1, 0.5 y 1 % de MWCNTs respectivamente. Además, se ha evaluado la capacidad de auto-reparación del polímero y se observa una mejoría en el proceso de auto-reparación para el 0.5 y el 1% de MWCNTs. También se han fabricado probetas de 5 % de MWCNTs con diferentes tiempos de mezclado en la cámara de extrusión de MWCNTs para el estudio de la conductividad del polímero. Se han obtenido valores de conductividad eléctrica para 8 y 10 minutos del compuesto del orden de las unidades de los S/m.

PALABRAS CLAVE: Surlyn, impresión 3D, MWCNTs, auto-reparación.

1. Introducción

Surlyn® 8940 (fabricado por Dupont) es la marca comercial del poli(etileno-co-ácido metacrílico) (EMMA) parcialmente neutralizado con un 30 % de sal sódica.1 Este polímero ha sido ampliamente estudiado por sus excelentes propiedades de auto-reparación 2,3, lo que le convierte en una gran opción para ser utilizado como un polímero estructural ya que puede ser auto-reparado in situ mediante un estímulo externo (fuente de calor). Sin embargo, el Surlyn® 8940 tiene escasas propiedades mecánicas por lo que podría ser una limitación para muchas aplicaciones industriales. Aumentar sus propiedades mecánicas sin memar o incluso aumentar su capacidad de auto-reparación podría expandir su campo de aplicación.4 En los últimos años el uso de MWCNTs como refuerzo está en auge debido a las propiedades físicas, térmicas ópticas y eléctricas que aportar el material en el que se incorpora; lo que le convierte en una gran opción para fabricar nano-composites con propiedades mecánicas mejoradas.5 Para alcanzar propiedades mecánicas mejoradas (mejor módulo elástico y mayor resistencia a la tracción), en el nanocompuesto resultante se requiere una dispersión uniforme y una fuerte adhesión interfacial de los MWCNTs a la matriz polimérica del polímero original. Además, la incorporación de estas nanopartículas a estos sistemas aislantes permite la creación de redes eléctricas, promoviendo una mejora de la conductividad eléctrica, como ha sido ampliamente estudiado.6 Este hecho, promueve el desarrollo de nuevas funcionalidades con este tipo de materiales nano-reforzados, como la monitorización de la salud estructural, calentamiento por efecto Joule…La tecnología de Modelado por Deposición Fundida (FDM) es un proceso de impresión 3D para fabricar nuevos y novedosos materiales. Entre sus ventajas, entre otras, se encuentran una alta velocidad de producción, bajo coste, libertad para personalizar la geometría de la pieza impresa. Esta tecnología se aplica en una amplia gama de aplicaciones.7 El principal objetivo de esta investigación es producir piezas del polímero Surlyn® 8940 con un nano-refuerzo de MWCNTs para mejorar sus propiedades mecánicas con respecto al polímero sin el nano-fuerzo, mediante un proceso de impresión 3D. Además, se usarán moldes convencionales para fabricar probetas de Surlyn® 8940 con el nano-refuerzo para obtener conductividad eléctrica.

2. Procedimiento experimental

2.1 Preparación del filamento extruido

Se ha fabricado un filamento de sección constante de 1,75 mm de Surlyn8940® con MWCNTs para fabricar piezas de alta calidad. El filamento resultante se utilizará posteriormente para la impresión 3D de las muestras mediante FDM. Se fabricaron cuatro filamentos diferentes con diferentes concentraciones 0.0, 0.1, 0.5, 1 % en peso usando una extrusora de la marca 3Devo (Filament Extruder NEXT 1.0). Los MWCNT utilizados fueron fabricados por Nanocyl; con un diámetro promedio de 9,5 nm y una longitud de 1,5 μm. El material de alimentación de la extrusora de filamentos fue en forma de pequeños gránulos. Para el filamento de Surlyn® 8940 sin nano-refuerzo se usaron gránulos del polímero directamente como material base para producir los filamentos. En los casos de filamentos nano-reforzados, los gránulos de Surlyn® 8940 se mezclaron con las concentraciones correspondientes de MWCNTs utilizando un mezclador Brabender® (Haake Rheocord 9000). El proceso consistió en fundir el polímero a 120 ºC y a continuación introducir el peso correspondiente de MWCNTS en una tolva durante 10 minutos; finalmente la mezcla resultante se cortó en forma pequeños gránulos. Para obtener un filamento de sección constante de 1,75 mm de alta calidad se procedió a su extrusión; para ello se fijó la velocidad de extrusión a 4,2 rpm y la temperatura de las diferentes secciones del extrusor fueron de 165 ºC, 180 ºC, 185 ºC y 165 ºC respectivamente. La boquilla final tenía buena precisión para producir filamentos de la sección deseada, por lo que se configuró a 1,75 mm.

2.2 Impresión 3D de probetas de Surlyn

Los filamentos de Surlyn® previamente extruidos se utilizaron para alimentar una impresora Witbox de la empresa BQ que se utilizó para imprimir las muestras con diferentes concentraciones de MWCNTs (0.0, 0.1, 0.5 y 1 wt. %) mediante la tecnología FDM. Se imprimieron probetas de tracción dimensiones de 35 x 2 x 1 mm (norma ISO-527-2:1993 5B). El software utilizado para la impresión de las probetas fue Ultimakes Cura. En la tabla 1 se muestran los parámetros utilizados para la impresión 3D.

| Material | Surlyn®8940 y Surlyn®9840 + MWCNTs |

| Densidad de llenado | 100% |

| Espesor de capa | 0.20 mm |

| Orientación de trama | 0°/90° zonas centrales

45°/-45° zonas de sujeción |

| Velocidad de impresión | 20 mm/s |

| Temperatura de extrusión | 210 °C |

| Flujo | 100% |

2.3 Preparación de las probetas para conductividad

Se procedió a fabricar probetas 6 x 0.5 x 0.4 mm de Surlyn® con un 5 wt. % de MWCNTs. Para ello se realizó la mezcla en una miniextrusora de doble usillo de la marca Xplore modelo MC5 Model 2016 a 220 ºC, a una velocidad de 50 rpm y se fabricaron probetas para tiempos de mezclado de 4, 6, 8 y 10 minutos con el fin de evaluar la influencia tiempo de mezclado en la medida de la conductividad.

2.4 Ensayos de auto-reparación

El objetivo de estos ensayos de auto-reparación fue comparar las propiedades de las muestras de Surlyn® sin un nano-refuerzo con las muestras nano-reforzadas (0.0, 0.1, 0.5 wt. %) mediante FDM. El ensayo consistió en aplicar una carga constante de 10 kg durante 15 segundos mediante la norma Shore D ASTM D2240-05,8 con el fin de realizar un daño por indentación en la superficie de las probetas. Para evaluar la capacidad de autocuración de las muestras se analizó el porcentaje de recuperación volumétrico (V %) definido en la ecuación 1.

Equation 1

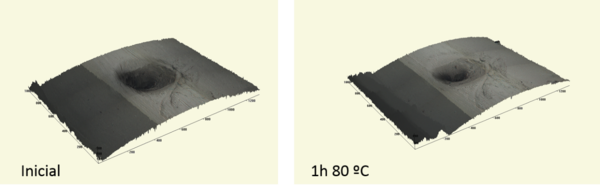

Donde Vo es el volumen inicial del daño por indentación y Vf es el volumen final después de calentar en un horno a 80 ºC durante 1 h para realizar el proceso de auto-reparación. La temperatura y la duración del calentamiento se eligieron en base a investigaciones previas.9 Los diferentes volúmenes se midieron utilizando un perfilador óptico 3D de Zeta Instruments (modelo Zeta-20) que generó micrografías 3D. Estas micrografías fueron obtenidas antes y después del proceso de auto-reparación y posteriormente procesadas con el software Mountain Map Premium 7.1 para obtener el porcentaje de recuperación volumétrica.

2.5 Ensayos mecánicos

Se realizaron ensayos de tracción a rotura de las probetas impresas por FMD de 35 x 2 x 1 mm de dimensiones. Este ensayo máquina de ensayos Zwick con una célula de carga de 500 N y una velocidad en los ensayos de tracción de 10 mm/min. Se ensayaron cuatro muestras en cada caso.

2.6 Medida de la conductividad

La conductividad volumétrica en corriente continua se medió utilizando una Unidad KEITHLEY 2410. La resistencia eléctrica se determinó calculando la pendiente de la curva característica corriente-voltaje en el rango de 0-100 V y se ensayaron dos muestras de hilo extruido para cada condición. Para estas pruebas, se adhirieron cuatro electrodos de cobre a la superficie de la muestra utilizando pintura de plata con la finalidad de minimizar la resistencia de contacto. En este sentido, cabe destacar que la única muestra conductora fue la que contenía un 5 % wt. de MWCNTs.

2.7 Estudio SEM: análisis de dispersión del nano-refuerzo

Para comprobar y estudiar la dispersión de los MWCNTs de todas las muestras, se analizaron utilizando un microscopio electrónico de barrido (Nova Nano SEM230) a un voltaje de aceleración de 7,5 kv. Para ellos se realizó un corte transversal mediante fractura criogénica hasta la rotura de la muestra y la superficie seccionada se recubrió con una capa de oro de aproximadamente 7,7 nm de espesor para hacerla conductora.

Resultados y discusión

3.1 Filamento extruido y probetas fabricadas

Los parámetros de extrusión se optimizaron para obtener filamentos con sección constante de 1,75 mm sin heterogeneidades ni aire ocluido dentro de los filamentos para obtener un filamento de alta calidad. La figura 1a muestra los filamentos obtenidos de composición 0.0, 0.1, 0.5, 1.0 % wt. % de MWCNTs. La figura 1b muestras las probetas impresas por impresión 3D y 1c las muestras obtenidad para la medida de conductividad. Puede observarse la transparencia obtenida para el filamento y la probeta de Surlyn sin el nano-refuerzo y para los filamentos con nano-refuerzo no se observa diferencia de color entre ellos, la homogeneidad del color demuestra una buena dispersión de los MWCNTs en todos los casos.

3.2 Evaluación de la capacidad de auto-reparación

Para evaluar la capacidad de auto-reparación de las muestras fabricadas se produjeron daños sobre la superficie de las probetas utilizando dureza tipo Shore D sobre la superficie de las muestras y, a continuación, se calentaron las muestras como se describe en la sección 2.4. La tabla 2 muestra el porcentaje de recuperación volumétrico de las muestras donde puede observarse que la auto-reparación se produjo en todos los casos. Se observa un aumento en la capacidad de auto-reparación para las concentraciones más elevadas de (0.5 y 1.0 wt. %) de MWCNTs y para la concentración de 0.1 wt. % se mantiene en los mimos valores que para el Surlyn® sin el nano-refuerzo. La mejora en los valores de auto-reparación se debe a la alta conductividad térmica de los MWCNTs (3000 W/mK),10 provoca un aumento de la conductividad térmica en todo el polímero y por lo tanto una mejora en el porcentaje de recuperación volumétrico.

|

V (%) |

Surlyn® | 0.1 % CNTs Surlyn® | 0.5 % CNTs Surlyn® | 1 % CNTs Surlyn® | Ficha de datos de Dupont

Surlyn® |

| Muestras fabricadas | 70 ± 4 | 66 ± 4 | 86 ± 4 | 87 ± 4 | 68 ± 5 * |

V (%): porcentaje de recuperación volumétrico.

La figura 2 muestra una micrografía con un ejemplo sobre un proceso de auto-reparación de Surlyn®; puede observarse la diferencia de daño antes y después del proceso de recuperación durante 60 min a 80 ºC. A simple vista puede apreciarse el cierre del orificio. El polímero Surlyn® tiene la capacidad de auto-reparación debido a los mecanismos descritos en el trabajo previo referencia [9].

3.3 Ensayos de tracción de las probetas por impresión 3D

Se realizaron ensayos de tracción hasta rotura de las muestras impresas vía 3D (0.0, 0.1, 0.5, 1.0 % wt. de MWCNTs) como se describe en la sección 2.5. El análisis de las curvas de tensión-deformación proporciona las propiedades mecánicas resumidas en la Tabla 3. Las muestras nano-reforzadas muestran una mejora de las propiedades mecánicas respecto a las muestras de Surlyn® sin nano-reforzar. Esta mejora indica una buena dispersión del nano-refuerzo dentro de la matriz polimérica. Puede concluirse que la adición de MWCNTs aumenta la resistencia a la tracción, y esta mejora es ligeramente mayor a medida que aumenta la concentración de MWCNTs. La resistencia a la tracción de la muestra sin el nano-refuerzo fue menor que el valor de referencia respecto a calculado por Dupont y que aparece en la ficha de datos. Este resultado era esperado, ya que las propiedades mecánicas de las muestras se ven muy afectadas por el proceso de fabricación. La estructura interna formada por impresión 3D con respecto a las muestras fabricadas en un molde son diferentes. En el caso de la impresión 3D existe menor integridad estructural debida a la estructura formada “capa a capa” por lo que existe menos conexión en la muestra fabricada al compararla con una muestra fabricada mediante un molde convencional. Además, en la impresión 3D suelen existir pequeñas cavidades formadas durante el proceso de fabricación lo que disminuye las propiedades mecánicas de la muestra.11 La tabla 3 también muestra el valor del Módulo de Young de los especímenes impresos en 3D y se puede observar que no hay variaciones significativas de los valores de referencia de Dupont, lo que indica que no hubo degradaciones del polímero durante los procedimientos térmicos para obtener los especímenes finales. En cuanto al alargamiento, se observa una disminución de alrededor del 50 % en todos los casos. Esto también es un efecto secundario que ocurre con las muestras de polímeros termoplásticos impresos en 3D. Ya que el proceso de fabricación consiste en apilar series de capas discretas unas encima de otras, lo que disminuye la cohesión global de la muestra, y por tanto la elongación medida disminuye (lo mismo ocurre con la resistencia a la tracción, como se ha descrito anteriormente). La adición de MWCNTs a la matriz polimérica mejora la resistencia a la tracción de las muestras, lo que ayuda a evitar este efecto no deseado.12,13.

| Muestras | E

(MPa) |

σTS

(MPa) |

Ɛ |

| 290 - 300 * | 15-33* | 4.7* | |

| Surlyn® | 349,21 ± 33,92 | 18,35 ± 1,71 | 1,97 ± 0,24 |

| Surlyn® + 0.1 % MWCNTs | 324,03 ± 14,71 | 25,91 ± 2,32

|

1,85 ± 0,20 |

| Surlyn® + 0.5 % MWCNTs | 335,56 ± 11,22 | 26,91 ± 1,78 | 1,89 ± 0,20 |

| Surlyn® + 1 % MWCNTs | 291,87 ± 2,19 | 28,02 ± 1,43 | 2,06 ± 0,13 |

* Ficha de datos de Dupont.

E: Módulo de Young.

σTS: Máxima resistencia a la tracción

ε: Elongación.

3.4 Análisis de la dispersión de MWCNTs

La figura 3 muestras las imágenes de SEM de las muestras fabricadas por impresión 3D. Puede observarse una buena dispersión de MWCNTs en la superficie de fractura del polímero; puede verse como sobresale el nano-refuerzo en la zona de fractura del polímero y que la homogenización se ha conseguido (además de que se mejoran las propiedades mecánicas y de auto-reparación que también corrobora la buena dispersión). Se observa ausencia de aglomeraciones. Todo esto indica una buena interacción interfacial entre MWCNTs y las cadenas poliméricas.14 Además, los MWCNTs conservan la longitud inicial tras ser incorporados en la matriz polimérica, lo cual es un indicador de una buena adhesión a la matriz. Todas estas observaciones están alineadas con la mejora en las propiedades mecánicas de las muestras fabricadas.

3.5 Análisis de conductividad

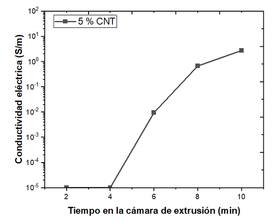

De todas las muestras fabricadas, únicamente resultó eléctricamente conductora la que contenía un 5 % de MWCNTs. En este sentido, con menores contenidos de MWCNTs no se alcanzó la percolación eléctrica debido a que la alta viscosidad del Surlyn® a la temperatura de extrusión dificultó la dispersión de los MWCNTs. Estos resultados están en línea con lo observado en el estado del arte, donde los polímeros termoestables alcanzan la percolación eléctrica con menores contenidos de nano-refuerzo que los termoplásticos.15 La Figura 4 muestra los valores de conductividad eléctrica del Surlyn® dopado con 5% de MWCNTs a diferentes tiempos de extrusión. Por un lado, se comienza a detectar valores de conductividad eléctrica a partir de 6 minutos del compuesto en la cámara de extrusión. Este hecho se debe a que las fuerzas de cizalla que ejercen los husillos sobre el material hacen que mejore progresivamente la dispersión de los MWCNTs en la matriz, manifestándose en un aumento exponencial de la conductividad eléctrica. Por otro lado, los valores más altos de conductividad eléctrica se encuentran para 8 y 10 minutos del compuesto en la cámara de extrusión, alcanzando valores del orden de las unidades de los S/m. Sin embargo, para estos tiempos ya no se observa una mejora exponencial de los valores de conductividad eléctrica, puesto que en este caso las fuerzas de cizalla no sólo mejoran la dispersión de los nanotubos, sino que van deteriorando y acortando la longitud de los nanotubos.16

4. Conclusiones

Se han fabricado filamento del polímero de Surlyn® puro y nano-reforzado con MWCNTs (0.0, 0.1, 0.5, 1.0 % wt.) mediante tecnología de impresión 3D y mediante un molde convencional (5 % wt.). Las muestras obtenidas estaban libres de degradación térmica. El material nano-reforzado presenta una buena dispersión de los MWCNTs y se han mejorado las propiedades mecánicas de las muestras obtenidas. También se mejoró la capacidad de auto-reparación del ionómero después de la adición de MWCNTs. Además, se ha conseguido convertir el polímero Surlyn® aislante en una muestra conductora eléctricamente optimizando los tiempos en la cámara de extrusión.

Referencias

==

1 Jianfeng Wang, Xiaohong Zhang, Lei Jiang, Jinliang Qiao, “Advances in toughened polymer materials by structured rubber particles”, Progress in Polymer Science, Volume 98, (2019), 101160.==

2 Ghosh SK. “Self healing materials: fundamentals, design strategies, and applications”. Wiley; 2009. pp. 306.

3 Fall, R, “Puncture Reversal of Ethylene Ionomers – Mechanistic Studies”. Masters of Science in Chemistry, Blacksburg, Virginia, 2001.

4 Van der Zwaag S. In: Sv Zwaag, editor. “Self-healing materials: an alternative approach to 20 centuries of materials science”, vol 1. Dordrecht: Springer; (2007). p. 388.

5 Rajesh Kumar Prusty, Dinesh Kumar Rathore ,Bankim Chandra Ray, “CNT/polymer interface in polymeric composites and its sensitivity study at different environments”, Advances in Colloid and Interface Science, vol 240, (2017), pp. 77-106.

6 Bashida V. Basheer, Jinu Jacob George, Suchart Siengchin, Jyotishkumar Parameswaranpillai, “Polymer grafted carbon nanotubes. Synthesis, properties, and applications: A review” Nano-Structures & Nano-Objects, vol 22, (2020), 100429.

7 NORMA INTERNA LATEP PNT-PM-02. “Procedimiento normalizado de trabajo para la determinación de propiedades mecánicas dinámicas de materiales poliméricos mediante ensayos de flexión en voladizo”.

8 ASTM D2240-05 Standard Test Method for Rubber Property-Durometer Hardness; 2010.

9 A.J. López, J. Teno, A. Ureña, J. Rams, “Healing ability of ionomeric polymers under low-energy transfer damages, in: Laura Peponi, Jean Marie Raquez (Eds.), How smart are the polymers”, Nova Science Publishers, New York, (2018) pp. 149–174.

10 “Effect of CNT structures on thermal conductivity and stability of nanofluid, International Journal of Heat and Mass Transfer”, vol 55, (2012), pp. 1529–1535.

11 L.G. Blok, M.L. Longana, H. Yu, B.K.S. Woods, “An investigation into 3D printing of fibre reinforced thermoplastic composites”, Additive Manufacturing, Vol 22, (2018), pp. 176–186.

12 W. Wu, P. Geng, G. Li, D. Zhao, H. Zhang, J. Zhao, “Influence of layer thickness and raster angle on the mechanical properties of 3D-printed PEEK and a comparative mechanical study between PEEK and ABS”, Materials (Basel), Vol 8 (9), (2015), pp. 5834–5846.

13 B. Huang, S. Singamneni, Raster angle mechanics in fused deposition modelling, J. Compos. Mater. 0 (2014), pp. 1–21.

14 Sergei Bronnikov, Sergei Kostromin, Mihai Asandulesa, Dmitrii Pankin, Aleksandr Podshivalov, “ Interfacial interactions and interfacial polarization in polyazomethine/MWCNTs nanocomposites”, Composites Science and Technology, Vol 190, (2020), 108049.

15 Zhen Sang,Kai Ke, Ica Manas-Zloczower, “Effect of carbon nanotube morphology on properties in thermoplastic elastomer composites for strain sensors”, Composites Part A: Applied Science and Manufacturing. Vol 121, (2019), pp. 207-212.

16 Antonio del Bosque, Xoan F. Sánchez-Romate, María Sánchez, Alejandro Ureña, “Flexible Wearable Sensors Based in Carbon Nanotubes Reinforced Poly(Ethylene Glycol) Diglycidyl Ether (PEGDGE): Analysis of Strain Sensitivity and Proof of Concept”, Chemosensor, Vol 9(7), (2021), 158.

Document information

Published on 18/07/22

Accepted on 31/05/22

Submitted on 25/04/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 1 - Sostenibilidad y reciclaje - Fabricación, 2022

DOI: 10.23967/r.matcomp.2022.07.042

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?