Resumen

En este trabajo se determina el nivel de carga máximo de pórticos metálicos planos constituidos por barras rectas esbeltas. Se realiza un planteamiento analítico basado en un elemento barra con comportamiento elástico en su dominio y posibilidad de comportamiento plástico localizado en sus secciones extremas. La plasticidad se alcanza por combinación de esfuerzos. Se considera que aparece de forma concentrada y súbita y origina desplazamientos relativos acoplados asociados a un único grado de libertad. Este modelo incluye el tradicional de rótula plástica, el cual solo considera giro relativo por plastificación debida al efecto del momento flector. La aparición secuencial de grados de libertad acoplados afecta a la estabilidad del conjunto, la cual se va evaluando numéricamente en cada uno de los instantes representativos de aplicación de la carga marcados por la plastificación de las secciones.

Abstract

The evaluation of the maximum level of load that any 2D framed structure can undergo, before plastic collapse or buckling, is addressed in this paper. The analytical approach, based on a beam element with elastic behaviour except on its ends, uses an incremental approach to determine when changes appear due to plastic behaviour. When the combination of axial force and bending moment in any cross-section reaches the plastic function, that section is considered to yield suddenly and relative displacements can appear because of the yielding. The model includes the traditional plastic hinge, which only considers relative rotation due to the effect of the bending moment. The sequential loading and yielding reduces the stiffness and stability of the frame, which is computed and compared with the classic plastic methods of analysis.

Palabras clave

Pandeo ; Colapso ; Grandes desplazamientos ; Nudos semirrígidos

Keywords

Buckling ; Collapse ; Large displacements ; Semi-rigid connections

1. Introducción

Es bien conocida la importancia que tienen los sistemas estructurales de barras en muchos campos de la ingeniería y su capacidad de soportar más carga que aquella para la que fueron diseñados. Esto se debe, en parte, a que su dimensionamiento se ha realizado en régimen elástico lineal y no se ha considerado la redistribución de tensiones tras la plastificación. Esto supone una reserva de resistencia que permitiría conseguir un diseño más optimizado de la estructura, conocer el factor de seguridad real ante ciertas sobrecargas, realizar una evaluación de su vulnerabilidad ante determinados estados límites últimos o evaluar el daño acumulado y proponer las correspondientes intervenciones. Para ello, resulta imprescindible disponer de modelos numéricos que permitan una adecuada simulación de los complejos fenómenos no lineales que tienen lugar incluso en régimen estático, a partir de los cuales se pueda conocer y cuantificar el comportamiento límite de estructuras de barras.

La forma más eficiente para llevar a cabo una modelización numérica del comportamiento lineal de las estructuras de barras es mediante elementos monodimensionales [8] , [10] and [17] . El uso de estos elementos para problemas en los que existe no linealidad del material está muy limitado, fundamentalmente porque los programas comerciales y las formulaciones utilizadas asumen hipótesis muy simplificadas que no pueden reproducir fielmente el comportamiento plástico real o incluso carecen de elementos monodimensionales, por lo que estos deben aproximarse por elementos tridimensionales discretizados con pocos elementos en las 2 direcciones perpendiculares a la directriz. Ante esta situación, es deseable desarrollar un elemento simple, pero riguroso, que permita abordar eficientemente el estudio numérico de adaptación plástica de las estructuras hasta su colapso, incluyendo el efecto de posibles grandes desplazamientos.

Basándose en el comportamiento plástico a nivel de punto, pero expresado en función de las variables tradicionales del modelo 1D de barra de Navier-Bernoulli, se llega, tras ciertas hipótesis, al concepto de sección agotada por plastificación, como extensión del concepto de rótula plástica, cumpliendo la teoría general de la plasticidad. A este modelo se incorpora la no linealidad geométrica (teoría de segundo orden) que permite realizar un análisis de estabilidad [1] and [5] y conocer la carga crítica correspondiente a estados de carga para los que ya se han agotado una o más secciones del pórtico.

De forma resumida y desde el punto de vista teórico, el comportamiento elastoplástico de un determinado elemento finito normalmente viene descrito por la matriz de rigidez elastoplástica tangente [3] and [11] , e intervienen la matriz de rigidez y las derivadas de la función de plastificación con respecto a las tensiones. La extensión de esta formulación al caso de barras lleva a una expresión similar en la que juega un papel fundamental la función de plastificación y sus derivadas con respecto a los esfuerzos [2] and [6] . Esta función expresa la combinación de esfuerzos que llevan a la plastificación completa de la sección. Para casos simples en los que se considere que esta función depende solo del momento flector, y tomando equilibrio en la configuración indeformada, la formulación lleva estrictamente al modelo tradicional de rótula plástica. Sin embargo, si de manera adicional se impone el equilibrio en la configuración deformada y se considera la influencia de los esfuerzos axil y/o cortante, los desarrollos son más complejos y aparecen fenómenos de acoplamiento entre esfuerzos y desplazamientos [8] , [13] , [14] , [15] and [16] , siendo este el objeto del presente estudio.

2. Modelo barra 2D

A las limitaciones tradicionales del modelo de barra de Navier-Bernoulli aplicado al estudio de pórticos planos se añade la hipótesis de estado proporcional de cargas aceptada usualmente en los métodos de cálculo plástico.

2.1. Equilibrio, compatibilidad y comportamiento

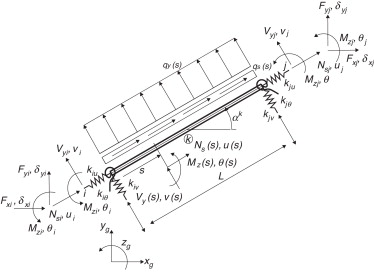

Para el elemento barra de la figura 1 , bajo un estado genérico de cargas y vinculaciones en sus secciones extremas, las ecuaciones de equilibrio son [1] and [5] :

|

|

( 1) |

donde las variables con notación prima indican derivada respecto a la coordenada espacial (s ). Los esfuerzos y los grados de libertad, en coordenadas locales en los extremos de la barra, se definen como:

|

|

|

Figura 1. Modelo barra 2D. |

|

|

( 2) |

|

|

( 3) |

mientras que en coordenadas globales (xg , yg , zg ) se expresan como:

|

|

( 4) |

|

|

( 5) |

donde es la solicitación de tipo concentrado/puntual en el extremo (l ) de la barra (k ), son las rigideces en el extremo de cada barra en el sistema de coordenadas local y es la correspondiente matriz de cambio de base.

Por tanto, este modelo de barra 2D considera en sus secciones extremas nudos semirrígidos de rigidez longitudinal, transversal y rotacional dada. Se ha optado por este tipo de elemento en lugar del clásico de nudos rígidos porque permite incluir de forma sencilla cualquier tipo de libertad entre barras de la estructura.

2.2. No linealidad geométrica

Debido a que un análisis de estabilidad requiere que el equilibrio se plantee en la configuración real, es decir, en la deformada, se hace necesario fijar el sistema de referencia en el que expresar los desplazamientos y los esfuerzos de la barra. Para ello, se considera un sistema de referencia cartesiano de orientación fija para cada barra independiente de su deformación, denotado por (s , y , z ). Del equilibrio de fuerzas según los ejes (s , y ) y de momentos según (z ), resulta el siguiente sistema de ecuaciones diferenciales:

|

|

( 6) |

donde y las variables con notación prima indican derivada respecto a la coordenada espacial (s ) y donde se ha aproximado el seno del ángulo por el ángulo y su coseno por la unidad. También se asume la hipótesis de pequeñas deformaciones y se considera que el comportamiento intrabarra del material es de tipo elástico y lineal. Las ecuaciones que relacionan los esfuerzos (Ns , Vy , Mz ) con los desplazamientos de un punto de la directriz de la barra son:

|

|

( 7) |

siendo E el módulo de Young del material, Iz (s ) el momento de inercia y A (s ) el área de cada sección transversal de la barra.

2.3. No linealidad material

Como consecuencia de la actuación simultánea de todos los esfuerzos, la capacidad de la sección para soportar el momento flector disminuye, siendo menor que el momento plástico (MP ). La relación entre el momento flector y el esfuerzo axil y cortante necesarios para la plastificación completa de una determinada sección se denomina función de plastificación (YMNV ). Como caso particular simplificado, para una barra de sección rectangular de canto h y ancho b , y despreciando el efecto del esfuerzo cortante, dicha función vale:

|

|

( 8) |

donde

|

|

( 9) |

Para secciones con otras geometrías (doble T, tubulares, etc.), las ecuaciones (8) y (9) tienen expresiones más complejas pero operacionalmente se procede del mismo modo. Asumiendo la ley de flujo asociada, la variación del vector de desplazamientos plásticos en los extremos de la barra se puede expresar de forma vectorial como:

|

|

( 10) |

y definiendo el vector de esfuerzos en los extremos de la barra, de componentes:

|

|

( 11) |

y considerando el vector normal a la superficie de plastificación (YMN ) en función del gradiente de la función de plastificación

|

|

( 12) |

se puede obtener la respuesta elastoplástica en términos de la función de plastificación (YMN ) y de los esfuerzos de la sección . La derivada de la función de plastificación respecto de los esfuerzos resulta:

|

|

( 13) |

Si se impone la condición de que en una sección agotada ante carga adicional debe permanecer en la curva de plastificación, se llega a las siguientes expresiones:

|

|

( 14) |

que se pueden incorporar de forma relativamente sencilla en el modelo de barra de la figura 1 como condiciones de contorno en sus extremos.

3. Análisis estructural

Con las hipótesis adoptadas, el comportamiento no lineal material solo afecta a la sección que alcanza la plastificación y no a las de su entorno. Además, al aparecer de forma súbita no se considera el comportamiento elastoplástico transitorio en el dominio de la sección. Estas simplificaciones, usualmente aceptadas en estructuras de barras, permiten plantear el siguiente proceso de resolución.

Tras los correspondientes cambios de sistemas de coordenadas que permitan expresar las ecuaciones de todas las barras en una única referencia y a la vista del orden del sistema de ecuaciones (1) , (6) y (7) , es necesario imponer en cada instante 6 condiciones de contorno por barra en desplazamientos y/o esfuerzos.

Ya solo resta resolver las ecuaciones diferenciales para todas las barras de la estructura, junto con las condiciones de contorno en los apoyos, para determinar la respuesta en función de la carga aplicada. Dicha solución será válida mientras no cambien las condiciones de definición del problema. Por el planteamiento realizado, solo habrá cambios cuando una determinada sección plastifique. Por tanto, se plantea una resolución incremental, determinando en cada paso la carga máxima a partir de la cual cambian las condiciones y, en ese caso, se procede a acumular la solución y a iniciar el paso siguiente. A diferencia de los métodos matriciales en los que en cada paso se resuelven sistemas lineales de ecuaciones, en este caso, al estar planteado el problema en términos de las correspondientes ecuaciones diferenciales, dentro de cada paso se obtiene la solución exacta (lineal o no lineal, según corresponda). Nótese que la aparición del esfuerzo axil en la ecuación (6) hace que disminuya la rigidez si es de compresión o que aumente si es de tracción. Por tanto, este planteamiento permite en cada paso buscar la carga para la que se anula la rigidez de la estructura, pudiendo determinar de esta manera el valor de la carga de pandeo. Para ello, se añade una solución arbitraria a los desplazamientos y se busca el valor del incremento de carga que hace que las magnitudes incrementales en desplazamientos ( ) y esfuerzos (ΔN , ΔV , ΔM ) satisfagan las siguientes ecuaciones de estabilidad [12] :

|

|

( 15) |

siendo N (s ) el esfuerzo axil acumulado en cada barra. Las condiciones de contorno de este sistema de ecuaciones diferenciales son las mismas que las del problema estático que se está resolviendo pero con cargas exteriores nulas. Desde el punto de vista matemático supone un problema de valor frontera cuyos autovalores son los valores del factor de carga de interés. Si para el autovalor mínimo se resuelve la ecuación (15) imponiendo un valor arbitrario de algún desplazamiento transversal, se puede obtener el correspondiente modo de pandeo.

4. Ejemplos de aplicación

Como aplicaciones a casos concretos, seguidamente se presentan 2 ejemplos. Por simplicidad, se ha considerado una sección rectangular maciza de 50 mm de ancho y 200 mm de canto, de material acero de límite elástico 275 MPa y módulo de elasticidad 2,1·1011 Pa . Se pretende mostrar la metodología de cálculo expuesta y realizar una comparación de los resultados entre los distintos modelos, bien sea considerando plastificación solo por momento flector ( ) o por el efecto combinado de los esfuerzos axil y flector (YMN ) y considerando o no grandes desplazamientos (es decir, equilibrio en la configuración deformada). En todos los casos se asume que la estructura no pandea fuera de su plano.

4.1. Viga apoyada-empotrada

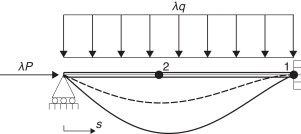

A modo de validación, se resuelve el problema de una barra apoyada-empotrada sometida a una carga de compresión P y a una carga distribuida transversal q , tal y como se indica en la figura 2 . Según la longitud L y las proporciones relativas entre las cargas P y q , se muestran 3 casos.

|

|

|

Figura 2. Viga apoyada-empotrada (deformada amplificada ×3.600). |

4.1.1. Caso a: L = 4m , P = 103 N , q = 103 N /m

Este caso corresponde a una viga poco esbelta en que el nivel de compresión es bajo y predominan la carga y los esfuerzos de flexión. En régimen elástico el factor de carga máximo antes del inicio de la plastificación es 45,08, mientras que hasta que no se alcance el valor de 8.833,44 no aparece el fenómeno de pandeo.

La figura 2 muestra para el caso más sencillo con el modelo (YM ) la deformada de la viga para un instante justo antes de que se forme la primera rótula plástica (sección 1, línea discontinua), y justo un instante antes del colapso plástico tras formarse otra rótula plástica (sección 2, línea continua).

El factor de carga (λ ) para el que se forma la primera rótula es 68,7502 y tras ella el factor de carga requerido para que se produzca el pandeo es 4.249,20. Pero mucho antes, para un factor incremental de carga de valor 31,4259 se formaría la segunda rótula plástica y con ella se llegaría al estado de agotamiento resistente de la viga. Por tanto, el factor de carga último (λu ) es de 100,176 y el mecanismo de colapso correspondiente, el indicado en la figura 2 . Estos valores coinciden con los que se obtendrían mediante los métodos clásicos de cálculo plástico [9] o con los obtenidos con implementaciones del mismo en aplicaciones informáticas basadas en el método de los elementos finitos. Cuando se resuelve considerando la plastificación por efecto combinado de flector y axil (usando la función de plastificación YMN y equilibrio en la configuración deformada) los resultados cualitativos son similares. Todos estos valores numéricos se presentan de forma resumida en la tabla 1 , junto con las ubicaciones (s ) de las rótulas plásticas y secciones agotadas. Nótese que al ser el valor del esfuerzo axil relativamente bajo, los resultados son muy parecidos.

| Rótula plástica (YM ) | Sección agotada (YMN ) | |||||

|---|---|---|---|---|---|---|

| # | Δλ | s | Δλcri | Δλ | s | Δλcri |

| 1 | 68,7502 | L | 4.249,20 | 68,3490 | L | 4.274,00 |

| 2 | 31,4259 | 0,414214·L | 31,4282 | 0,414300·L | ||

| λu | 100,176 | 99,7772 | ||||

4.1.2. Caso b: L = 4m , P = 104 N , q = 103 N /m

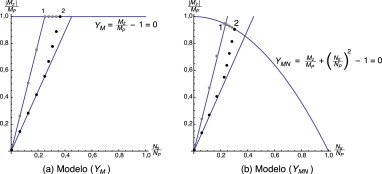

En este caso, las diferencias entre ambos modelos comienzan a ser más significativas, al ser mayor el efecto del esfuerzo axil. El factor de carga con el que comienza el régimen plástico es 39,2900, y para 883,340 pandearía en régimen elástico. Pero para ambos modelos el estado último de la viga se corresponde con el colapso plástico para un factor de carga de 100,176 con el modelo YM y para un valor de 87,1538 con el modelo YMN (supone una reducción del 13%). Los factores de carga y las posiciones de las secciones plastificadas aparecen en la tabla 2 y se interpretan de igual manera que en el caso anterior. En la figura 3 a se muestra cómo evolucionan el momento flector y el esfuerzo axil a medida que aumenta la carga en el modelo YM , y en la figura 3 b se puede ver la correspondiente evolución para el modelo YMN . Los puntos de color gris corresponden a los estados de esfuerzos de la sección del empotramiento 1 y los puntos de color negro a los de la sección intraelemental 2, donde se formará la última rótula plástica (caso YM ) o la última sección agotada (caso YMN ). En ambos casos, las líneas indicadas corresponden al comportamiento lineal.

| Rótula plástica (YM ) | Sección agotada (YMN ) | |||||

|---|---|---|---|---|---|---|

| # | Δλ | s | Δλcri | Δλ | s | Δλcri |

| 1 | 68,7502 | L | 363,045 | 62,0983 | L | 372,136 |

| 2 | 31,4259 | 0,414214·L | 25,0555 | 0,417354·L | ||

| λu | 100,176 | 87,1538 | ||||

|

|

|

Figura 3. Viga apoyada-empotrada, evolución de la plastificación cuando el axil es significativo. |

4.1.3. Caso c: L = 8 m , P = 2 ·104 N , q = 102 N /m

A medida que aumentan la esbeltez de la viga o la carga de compresión, el pandeo puede ocurrir antes que el colapso plástico, como en este caso, donde se han doblado tanto la longitud de la viga como el valor del esfuerzo axil. El factor de carga con el que comienza el régimen plástico es 62,5000, y para 110,418 pandearía en régimen elástico. Los correspondientes valores numéricos se muestran en la tabla 3 . Dado que para el modelo YM la primera rótula aparecería para un factor de 171,875, el pandeo elástico se produce antes que la plastificación de la sección 1. En cambio, si se considera el modelo YMN , plastifica primero la sección del empotramiento por combinación de axil y flector para un factor de carga de 66,5746 e inmediatamente sobreviene el pandeo de la viga, al obtenerse que el incremento de factor de carga que anula la rigidez es nulo. Por lo tanto, el factor de la carga máxima sería solo 66,5746, un 40% menor que con el modelo YM y solo un 7% superior al máximo factor de carga en régimen elástico.

| Rótula plástica (YM ) | Sección agotada (YMN ) | |||||

|---|---|---|---|---|---|---|

| # | Δλ | s | Δλcri | Δλ | s | Δλcri |

| 1 | 171,875 | L | −− | 66,5746 | L | 0,0 |

| λu | 110,418 | 66,5746 | ||||

4.2. Pórtico de Lee

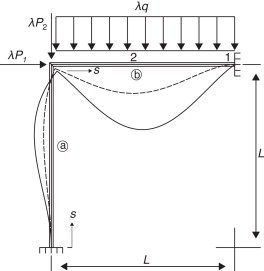

La estructura de la figura 4 , denominada en la literatura «Pórtico de Lee» [4] and [7] , permite ilustrar de forma clara y sencilla las posibilidades de generalización de la técnica numérica empleada. Se considera por simplicidad que el pórtico está formado por barras iguales, y se supone la unión rígida pilar-dintel. Se resuelven 2 casos particulares correspondientes a la misma sección y al mismo material del ejemplo anterior, longitud L = 4 m y carga distribuida de valor q = 100 N /m . En el primer caso las cargas concentradas P1 y P2 valen 1.000 N, y en el segundo, 10.000 N . Si se analizara la estructura en régimen elástico se obtendría un factor de 444,060 para llegar al inicio de la plastificación y de 8.019,27 para el pandeo.

|

|

|

Figura 4. Pórtico de Lee (deformada amplificada ×5.000). |

En la tabla 4 se muestra que para un factor de carga de 797,784 se forma la primera rótula plástica en la sección 1 (deformada dibujada en línea discontinua en la figura 4 ) y la segunda en la sección 2 para un incremento de carga de 488,767 (línea continua en la figura 4 ) tras el cual se produce el pandeo. Por otro lado, cuando se considera el modelo YMN las secciones agotadas aparecen en las mismas secciones pero para valores algo menores (709,563 y 340,479, respectivamente). Del mismo modo, tras la plastificación de la sección el pandeo 2 sobreviene inmediatamente.

| Rótula plástica (YM ) | Sección agotada (YMN ) | |||||||

|---|---|---|---|---|---|---|---|---|

| # | Δλ | s | Δλcri | Δλ | s | Δλcri | ||

| 1 | 797,784 | L | 4.397,98 | 709,563 | L | 4.330,08 | ||

| 2 | 488,767 | 0,483098·L | 0,0 | 340,479 | 0,486419·L | 0,0 | ||

| λu | 1.286,55 | 1.050,04 | ||||||

En el segundo caso, cuando las cargas puntuales son 10 veces mayores, el comportamiento es cualitativamente distinto (tabla 5 ). En esta situación el factor para el inicio de la plastificación es de 166,500, y para el pandeo en régimen elástico, de 876,380. Cuando se considera la plastificación solo por flector (YM ) aparece la primera rótula plástica en la sección 1 para un factor de 632,936. En este instante, además, sobreviene el fenómeno de pandeo (el incremento de carga es Δλcri = 0). Sin embargo, cuando se considera el modelo con plastificación combinada de axil y flector, para un factor de carga mucho menor de valor 216,364 plastifica la sección 1, y hasta que no plastifica adicionalmente la sección 2 para un factor incremental de 25,6792 no se produce simultáneamente el pandeo global, lo que corresponde a un valor de la carga acumulada de tan solo 242,043.

| Rótula plástica (YM ) | Sección agotada (YMN ) | |||||||

|---|---|---|---|---|---|---|---|---|

| # | Δλ | s | Δλcri | Δλ | s | Δλcri | ||

| 1 | 632,936 | L | 0,0 | 216,364 | L | 332,806 | ||

| 2 | 25,6792 | 0,467481·L | 0,0 | |||||

| λu | 632,936 | 242,043 | ||||||

5. Conclusiones

Se ha presentado una formulación directa, basada en el planteamiento analítico, y su correspondiente resolución mediante técnicas numéricas, para la determinación de la máxima carga soportada por pórticos planos considerando que pueden agotarse por colapso plástico o por inestabilidad global. Dentro del modelo de plasticidad, se ha considerado la interacción de los esfuerzos sobre la sección y se han comparado ejemplos considerando la plastificación solo por momento flector o por los efectos combinados de flector y esfuerzo axil.

Para llevar a cabo el análisis se formula un elemento de barra 2D con comportamiento elástico lineal en el dominio y comportamiento plástico localizado en las secciones extremas, modelizado mediante nudos semirrígidos. El método de cálculo es novedoso, ya que está basado en la formulación diferencial a nivel de barra y en el cumplimiento riguroso de las condiciones de equilibrio y compatibilidad a nivel de estructura. Tiene la ventaja de que no hay necesidad de calcular ni de actualizar la matriz de rigidez para cada barra y para cada iteración del proceso de cálculo. Tampoco requiere conocer de antemano las fuerzas equivalentes para los distintos tipos de carga aplicados en el dominio del elemento barra, lo que supone un serio inconveniente de los métodos de equilibrio (o de rigidez) aplicados a la resolución de problemas no lineales de estructuras de barras. A pesar de la mayor complejidad respecto a los planteamientos matriciales clásicos para el análisis de estructuras, proporciona gran generalidad y permite tratar de forma sistemática cualquier tipo de carga, condición de contorno y unión interelemental (nudos articulados, rígidos o semirrígidos).

La capacidad portante del pórtico se reduce cada vez que se produce plastificación en alguna nueva sección y cada plastificación introduce una libertad interna. En el caso simplificado de considerar plastificación solo por el efecto del momento flector, esta libertad es de giro en la rótula plástica. En el caso general de plastificación por combinación de esfuerzos, la libertad corresponde a una combinación de los desplazamientos y de los giros plásticos relativos de la sección agotada correspondiente. En cualquier caso, en cada plastificación disminuye el grado de hiperestaticidad del pórtico y por tanto se ve afectada su estabilidad global. En cada instante del proceso de cálculo se puede determinar, mediante las ecuaciones de estabilidad correspondientes, el factor de carga que provoca el pandeo y si se puede proceder a buscar el nuevo incremento de factor de carga que provoca la aparición de una nueva plastificación, o si por el contrario el límite resistente viene fijado por dicha pérdida de estabilidad.

Por último, cabe reseñar que en determinados casos tras la plastificación de una nueva sección el incremento de carga que provoca el pandeo es nulo, lo que se interpreta como que la capacidad resistente adicional es despreciable al disminuir súbitamente la hiperestaticidad de la estructura y, con ella, su rigidez.

References

- [1] M. Cacho-Pérez, A. Lorenzana; Cálculo directo de la carga crítica de pandeo de pórticos. Parte II; Rev. Int. Metod. Numer., 26 (2010), pp. 31–38

- [2] E.L. Chica, A.L. Lorenzana, J.M.G. Terán, P.M. López-Reyes; Influence of ductile damage evolution on the collapse load of frames; J. Appl. Mech.-T. ASME, 77 (3) (2010), pp. 34502–34505

- [3] S. Kim, M.K. Kim, W. Chen; Improved refined plastic hinge analysis accounting for strain reversal; Eng. Struct., 20 (2000), pp. 15–25

- [4] S. Lee, F.S. Manuel, E.C. Rossow; Large deflections and stability of elastic frames; J. Engrg. Mech. Div., 94 (EM2) (1968), pp. 521–547

- [5] A. Lorenzana, M. Cacho-Pérez; Cálculo directo de la carga crítica de pandeo de pórticos. Parte I; Rev. Int. Metod. Numer., 25 (3) (2009), pp. 247–258

- [6] J. Lubliner; Plasticity theory; Maxwell Macmillan International Editions (1990)

- [7] W.T. Matias; El control variable de los desplazamientos en el análisis no lineal elástico de estructuras de barras; Rev. Int. Metod. Numer., 18 (4) (2002), pp. 549–572

- [8] O. Möller, M. Rubinstein; Análisis dinámico no lineal físico y geométrico de barras: discusión del campo de aplicación de teorías aproximadas; Rev. Int. Metod. Numer., 11 (1995), pp. 151–182

- [9] B.G. Neal; The plastic methods of structural analysis; Science Paperbacks (1985)

- [10] J.Y. Richard-Liew, H. Chen, N.E. Shanmugam, W.F. Chen; Improved nonlinear hinge analysis of space frame structures; Eng. Struct., 22 (2000), pp. 1324–1338

- [11] M.P. Saka, M.S. Hayalioglu; Optimum design of geometrically nonlinear elastic-plastic steel frames; Comput. Struct., 38 (3) (1991), pp. 329–344

- [12] G.J. Simitses, D.H. Hodges; Fundamentals of Structural Stability; Elsevier Inc. (2006)

- [13] J.M.G. Terán. Formulación y análisis del comportamiento elastoplástico acoplado y no lineal geométrico de sistemas estructurales de barras. PhD thesis, Universidad de Valladolid, 2002.

- [14] F. Tin-Loi, J.S. Misa; Large displacement elastoplastic analysis of semirigid steel frames; Int. J. Numer. Meth. Eng., 87 (1996), pp. 741–762

- [15] F. Tin-Loi, S. Tangaramvong; Limit analysis of elastoplastic frames considering 2nd -order geometricnonlinearity and displacement constraints ; Int. J. Mech. Sci., 51 (2009), pp. 179–191

- [16] D.W. White; Plastic hinge methods for advanced analysis of steel frames; J. Constr. Steel Res., 24 (1993), pp. 121–152

- [17] O.C. Zienkiewicz, R.L. Taylor, J.Z. Zhu; The Finite Element Method: Its Basis and Fundamentals; Elsevier Science (2005)

Document information

Published on 01/06/15

Accepted on 13/02/14

Submitted on 30/05/13

Volume 31, Issue 2, 2015

DOI: 10.1016/j.rimni.2014.02.004

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?