1 Introducción

El empleo de materiales compuestos reforzados con fibra de carbono (CFRPs) en el sector aeronáutico se ha incrementado de forma exponencial en los últimos años. En la actualidad, la unión de este tipo de materiales se lleva a cabo utilizando uniones mecánicas, si bien se están tratando de sustituir por uniones adhesivas, las cuales suelen ser reforzadas puntualmente con uniones mecánicas.

El empleo de uniones adhesivas de CFRPs requiere de una preparación superficial previa que proporcione a las superficies las características necesarias para obtener uniones de buena calidad [1,2]. Actualmente, los tratamientos superficiales utilizados en el sector aeronáutico son el lijado manual, el granallado y el uso de tejidos pelables. Todos estos tratamientos presentan el inconveniente de ser difíciles de automatizar y poseer una baja reproducibilidad ya que, en algunos de ellos, el resultado varía con la experiencia del operario de los que aplica.

Uno de los grandes retos que se presentan para el sector aeronáutico es la búsqueda de nuevas tecnologías automatizables que permitan activar la superficie de los materiales compuestos y sustituir a los métodos actuales [3]. En este contexto, se están estudiando diversas tecnologías, como el uso del plasma atmosférico [4-8] y la tecnología láser [9-12].

De acuerdo con [13, 14] se pueden obtener uniones adhesivas de calidad utilizando tratamientos superficiales que suponen mecanismos de adhesión diferentes. En este trabajo se estudian los cambios superficiales originadas por un tratamiento tradicional, concretamente el uso de tejido pelable, y los originados por un procesado láser UV. Además, los ensayos de caracterización se han realizado también para muestras sin ningún tratamiento con el objeto de tener valores de referencia.

En este trabajo se han empleado de un amplio número de técnicas experimentales avanzadas en la caracterización de un material compuesto activado mediante dos técnicas diferentes. Entre las técnicas empleadas en este estudio se encuentran la determinación de la energía libre superficial, microscopía electrónica de barrido (SEM), espectroscopía fotoelectrónica de rayos X (XPS) y perfilometría óptica 3D confocal.

2 Materiales y equipos

2.1 Materiales

Los paneles de fibra de carbono utilizados en este trabajo se han fabricado a partir de un material preimpregnado unidireccional, concretamente el M21 de Hexcel, formado por una resina epoxi y un refuerzo de fibra de carbono. El laminado se ha fabricado mediante apilado manual, obteniéndose paneles de 6 telas con orientación de 0°. En este trabajo se ha estudiado la caracterización de los materiales activados por su cara bolsa. En la Tabla 1 se recogen las propiedades más importantes del material estudiado.

En la Tabla 1 se incluye la información más importante del material estudiado:

| Propiedad | Valor nominal |

| Temperatura de curado (°C) | 180 |

| Peso de fibra (g·m-2) | 268 |

| Masa nominal del prepreg (g·cm-2) | 406 |

| Espesor teórico de tela curada (mm) | 0.184 |

| Volumen de fibra teórico (%) | 59.2 |

| Densidad de la resina (g·cm-3) | 1.28 |

| Densidad de la fibra (g·cm-3) | 1.79 |

| Densidad teórica del laminado (g·cm-3) | 1.58 |

Durante el proceso de fabricación, el material fue cubierto por un film separador antes de ser embolsado y curado en autoclave. En este trabajo se ha utilizado un film separador WL-5200 de Airtech, y está compuesta por un copolímero de etileno y tetrafluoretileno. El uso de esta película hace que durante el proceso de fabricaicón tenga lugar un proceso de transferencia de flúor desde la película hasta la superficie del material compuesto, introuciendo un porcentaje de contaminación en la superficie.

Para activar las superficies con tejido pelable se ha utilizado un tejido de polieéster de tipo “film”, concretamente Loctite EA9895 WPP Aero. Para llevar a cabo este tipo de activación, el laminado se cura colocando sobre su última capa la lámina de tejido pelable.

2.2 Equipos

El procesado de los paneles estudiados en este trabajo se ha efectuado utilizando un equipo láser TruMark 6350 de Trumpf. Este equipo se caracteriza por ser de estado sólido, con un medio activo de Nd:YVO4, que emite a 355 nm con una potencia media de 5 W a 33 kHz y con una duración de pulso de 11 ns. Otras características destacables de este equipo son su potencia de pulso, que es superior a 15 kW, y su energía de pulso, de 0.15 mJ. Con estos datos, y teniendo en cuenta que en la distancia focal el diámetro del haz es de aproximadamente 35 µm, se ha calculado una densidad de energía máxima de 193 J·cm-2, a 33 kHz.

Las condiciones de procesado utilizadas en este trabajo fueron optimizadas en trabajos anteriores, y son las que se muestran en la Tabla 2.

| Propiedad | Valor |

| Potencia (W) | 4 |

| Velocidad de barrido (mm·s-1) | 2000 |

| Frecuencia (kHz) | 20 |

| Distancia entre líneas (µm) | 50 |

La determinación de la energía libre superficial se ha llevado a cabo a través de la medida del ángulo de contacto de la superficie utilizando tres líquidos de diferente polaridad. Una vez medidos los ángulos de contacto, la energía libre superficial se determina haciendo uso de la ecuación de OWRK, ecuación (1). En este trabajo se han utilizado agua destilada, diyodometano y etilenglicol como líquidos para realizar las medidas. En la Tabla 3 se incluyen los valores de sus energías libre superficial (γ) y de sus componentes polar (γp) y dispersiva (γd).

|

|

(1) |

| Líquido | (mJ·m-2) | (mJ·m-2) | (mJ·m-2) |

| Agua destilada | 72.80 | 21.80 | 51.00 |

| Diyodometano | 50.80 | 50.80 | 0.00 |

| Etilenglicol | 47.70 | 30.90 | 16.80 |

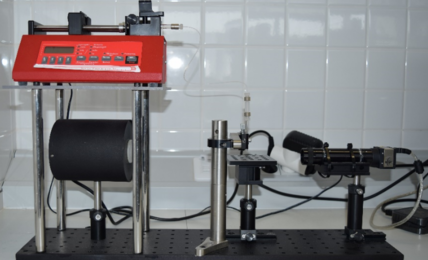

Para llevar a cabo la medida del ángulo de contacto se ha utilizado un equipo fabricado en el laboratorio, Figura 1. Haciendo uso de un sistema de deposición de gotas de volumen controlable, basado en una bomba de jeringuilla modelo NE-1000 de New Era Pump Systems y una jeringuilla de 0.5 mL de Hamilton, se depositan las gotas sobre la superficie. A continuación, utilizando una cámara CCD, modelo Precise Eye de uEye, y el software uEye Cockpit se capturan las fotografías del perfil de las gotas depositadas sobre las superficies. El software OCA 15 Plus permite medir el ángulo de contacto.

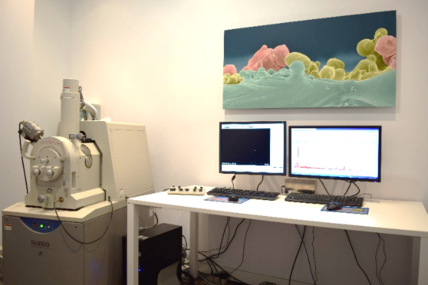

El estudio de microscopía electrónica de barrido se ha llevado a cabo utilizando un equipo Hitachi SU-1510, controlado por el software Hitachi SU-1510 Scanning Electron Microscope, Figura 2. Su cañón de electrones incorpora un filamento de wolframio que emite electrones por termoemisión. Estos electrones son acelerados por el ánodo utilizando un voltaje máximo de 30 kV. Además, el equipo cuenta con un detector de espectroscopía de energía dispersiva de rayos X (EDS-X) que permite realizar un análisis composicional semicuantitativo de las muestras y obtener mapas de distribución elemental. El espectrómetro de EDS-X es un equipo Bruker 410M, con una distancia de trabajo de 15 mm y utiliza el software Quantax Esprit 1.9. Este software permite registrar espectros puntuales, mapas de distribución y composición elemental de una superficie. Para poder analizar las muestras de CFRP, dado a su carácter no conductor, se ha trabajado en modo de bajo vacío, utilizando el detector de electrones retrodispersados (BSE) y una aceleración del voltaje de 10 kV.

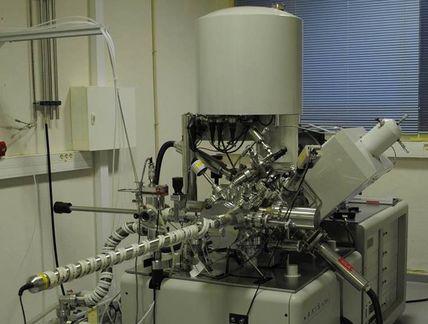

Para la realización de medidas de espectroscopía fotoelectrónica de rayos X (XPS) se ha utilizado un espectrómetro Kratos Axi Ultra DLD equipado con una fuente monocromática de rayos X y un ánodo de AlKα (hν=1486.6 eV), Figura 3. Para el análisis y resolución de los espectros registrados se ha utilizado el software CasaXP. Se han registrado espectros generales o “Survey”, que permiten realizar análisis cuantitativos de la composición química de las superficies estudiadas, y espectros de alta resolución de carbono, que permiten conocer la conectividad de este elemento con el resto de especies presentes en la superficie.

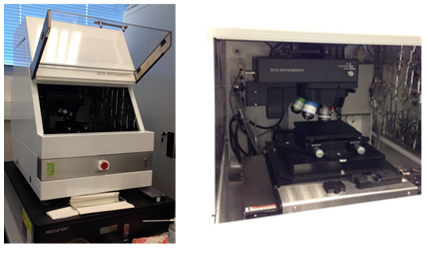

Por último, se ha empleado un perfilómetro óptico 3D, modelo Zeta-300 de Zeta Instruments, controlado por el software Zeta3D 1.95, Figura 4. Este equipo permite realizar un estudio detallado de la topografía de las superficies activadas.

3 Resultados

3.1 Energía libre superficial

Se ha determinado el valor de la energía libre superficial de las muestras de material compuesto procesados con láser y con tejido pelable. Las medidas se realizaron dentro de las 24 primeras horas transcurridas desde la aplicación del tratamiento con el objetivo de evitar pérdida de la eficacia de la activación.

En la Tabla 4 se incluyen los valores de energía libre superficial, así como de sus componentes polar y dispersiva, calculados para las superficies del material compuesto activado mediante procesado láser y con tejido pelable.

| Muestra | (mJ·m-2) | (mJ·m-2) | (mJ·m-2) |

| Sin tratar | 30.43 | 29.51 | 0.92 |

| Tejido pelable | 53.77 | 53.37 | 0.40 |

| Láser UV | 55.91 | 38.21 | 17.17 |

Los resultados muestran que el procesado láser produce una mejora del 4% en el valor de la energía libre superficial con respecto al valor determinado para las muestras activadas con tejido pelable y del 84% con respecto al material sin procesar.

Además, se ha analizado como varían las contribuciones de las componentes polar y dispersiva de la energía libre superficial. De acuerdo con [8], el comportamiento adhesivo de una superficie puede mejorar al aplicar un tratamiento de activación si se produce un incremento de la componente polar de su energía libre, ya que la presencia de grupos polares favorece la adhesión a través de un mecanismo de adsorción. Así, en la Tabla 4 puede observarse que la componente polar de la energía libre de la muestra sin tratar tiene un valor de 0,92 mJ·m-2. Al procesar con láser, el valor de esta componente polar pasa a ser 17.70 mJ·m-2, lo cual supone un aumento del 1867% y pone de manifiesto que el procesado láser provoca la formación de un elevado número de grupos polares en la superficie de las muestras. En el caso de la componente dispersiva, se ha observado también un incremento del 29% en las superficies tratadas con láser.

En el caso de la activación con tejido pelable, se ha determinado un incremento del valor de la energía libre superficial del 77% con respecto a la superficie sin tratar. El análisis de las componentes refleja que se produce una disminución de la componente polar del 57%, mientras que la componente dispersiva aumenta su valor en un 81%. El descenso observado en la componente polar puede justificarse si se tienen en cuenta que el tejido pelable utilizado en este trabajo es de tipo poliéster. De acuerdo con [15, 16], al utilizar poliéster como tejido pelable no se favorece la creación de grupos polares en la superficie, los cual provoca que después del proceso de activación se produzca un descenso en la componente polar de la energía libre superficial, y un aumento de su componente dispersiva.

3.2 Microscopía electrónica de barrido SEM

La morfología de las superficies tratadas ha sido caracterizada mediante SEM. Se han adquirido micrografías a 100X, 250X, 500X y 1000X de las muestras procesadas láser UV y con tejido pelable.

En las imágenes tomadas de las muestras activadas con tejido pelable se puede observar la textura del tejido queda reflejada sobre la superficie del material compuesto, apreciándose una trama en la que se alternan rectángulos con surcos horizontales y verticales, Figura 5.

En el caso de las muestras procesadas con láser, Figura 6, en la imagen adquirida a 100X, se aprecia que, a pesar de la heterogeneidad de la superficie, el marcado láser deja un patrón de líneas formadas por puntos, cada uno de los cuales corresponde a la marca dejada por un pulso del láser. En la micrografía a 250X se ha superpuesto una flecha que indica la trayectoria seguida por el láser. En esta imagen puede observarse como en una misma línea, las marcas consecutivas tienden a ser tangentes entre sí. La posición de las marcas dentro de una misma línea está determinada por los valores de frecuencia y velocidad utilizados en el procesado láser. Por otra parte, puede observarse que la mayor parte de las marcas que corresponden a dos líneas de marcado consecutivas no llegan a tocarse entre sí. Por otra parte, en la micrografía adquirida a 500x se observa que el tratamiento no es completamente regular. Este hecho se ha relacionado con la morfología irregular característica de la cara bolsa de los paneles. La imagen adquirida a 1000X puede observarse que el procesado láser no provoca daño térmico en las superficies.

3.3 Espectroscopía fotoelectrónica de rayos X (XPS)

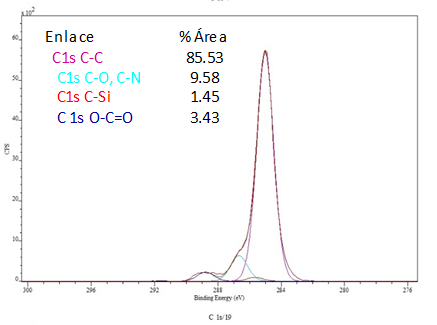

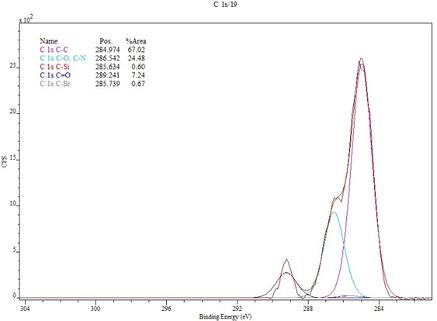

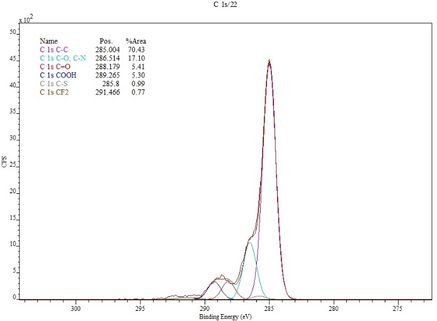

Para conocer de forma cuantitativa la composición química elemental, expresada en porcentajes atómicos, de la superficie del material estudiado, se han registrado espectros generales o “survey” de XPS de las muestras sin tratar y tratadas con tejido pelable y con láser UV. La Tabla 5 incluye los resultados obtenidos en la resolución de la deconvolución de los espectros registrados.

| Muestra | C1s | O 1s | N 1s | F 1s | S2p | Si 2p | Br 3d |

| Sin tratar | 65.34 | 23.27 | 0.88 | 8.41 | N.D. | 2.10 | N.D. |

| Tejido pelable | 77.90 | 18.90 | 1.84 | N.D. | N.D. | 0.51 | 0.85 |

| Láser UV | 83.58 | 12.28 | 2.12 | 1.35 | 0.67 | N.D. | N.D. |

Los resultados obtenidos muestran por un lado que la superficie de las muestras tratadas con tejido pelable no presentan flúor, al contrario de lo que ocurre con las muestras sin tratar. Esto es debido a que al utilizar el tejido pelable, la película separadora no entra en contacto directo con la superficie del material compuesto, evitando así la contaminación con este elemento. Sin embargo, se ha observado que las muestras tratadas con tejido pelable incorporan Br en un porcentaje inferior al 1% a las superficies, no apareciendo este elemento en las muestras sin tratar.

En el caso de las superficies activadas con láser, se puede establecer que este tratamiento tiene un efecto limpiador sobre la superficie del material compuesto. Así, con este tratamiento se consigue reducir la presencia de F en la superficie a valores inferiores al 3%, y en el caso del Si, en la cara bolsa se consigue eliminar completamente mientras que en la cara útil queda por debajo del 1%. Por otro lado, se ha detectado la presencia de S en la superficie. Estos resultados hacen pensar que el procesado láser elimina una pequeña cantidad de la resina superficial, dejando expuesto este S.

Por otro lado, se han registrado espectros de alta resolución de C de las tres superficies analizadas, Figura 7. En el caso del tejido pelable, se ha observado un ligero descenso en el contenido en silicio, la desaparición del pico atribuido a la presencia de flúor y la aparición de un pico asignado a grupos C-Br. En relación a la formación de nuevos grupos funcionales, se ha observado que después de retirar el tejido pelable aparecen en los espectros los mismos picos que en los paneles sin tratar. La diferencia más destacable es que al activar con tejido pelable se produce una disminución en el porcentaje de área del pico asignado a grupos carboxilos. Este comportamiento es semejante al descrito en [1516], donde se observa que la utilización de tejido pelable de tipo poliéster da lugar a una disminución en el carácter polar de la superficie, tal como ya se observó en la determinación de la energía libre superficial.

En el caso de las muestras activadas con láser UV, el análisis de los resultados de XPS ha permitido analizar el efecto limpiador del procesado láser y su capacidad para generar nuevos grupos funcionales en la superficie de las muestras. En relación con la capacidad de esta tecnología para eliminar contaminantes superficiales habría que decir que los resultados muestran que el tratamiento láser disminuye notablemente el porcentaje de flúor en superficie, registrándose niveles por debajo del 1%. Además, no se ha registrado señal de C-Si en la superficie. Por último, se observa que el tratamiento con láser hace que aparezca en la superficie de las muestras un porcentaje inferior al 1% de grupos C-S, que se deben originar por exposición de zonas internas del material como consecuencia de la eliminación de resina. En relación con la capacidad para generar nuevos grupos funcionales, el resultado más destacable es que en los espectros de las muestras tratadas con láser aparece un nuevo pico situado ligeramente por encima de 288 eV que puede deberse a la formación de grupos C=O. Se ha observado que la aparición de este pico lleva asociado un descenso en la intensidad del pico que aparece a unos 289 eV en las muestras sin tratar y que se asignó a grupos O-C=O. De acuerdo con [17] este tipo de transformación implica que al tratar las muestras con láser se produce un aumento en el carácter polar de la superficie, que estaría en consonancia con los resultados de energía libre superficial.

3.4 Perfilometría óptica 3D confocal

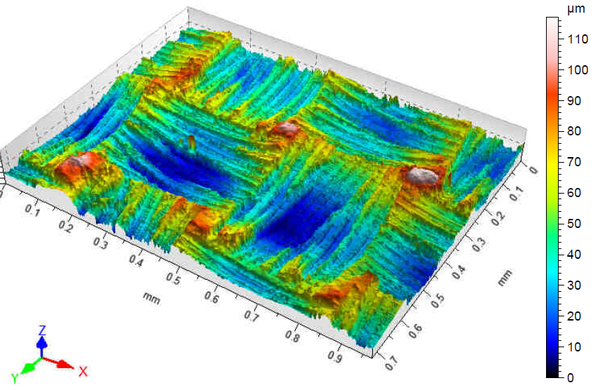

Haciendo uso del perfilómetro óptico confocal es posible determinar como varían los valores de rugosidad superficial de las muestras sometidas a los distintos tratamientos estudiados. Así, en la Tabla 6 se incluyen los parámetros de rugosidad medidos para las superficies estudiadas.

| Muestra | Rugosidad (µm) | Macro rugosidad (µm) | Micro rugosidad (µm) |

| Sin tratar | 11.100 | 11.000 | 0.886 |

| Tejido pelable | 16.900 | 16.400 | 2.560 |

| Láser UV | 13.500 | 13.000 | 0.978 |

Los datos obtenidos ponen de manifiesto que ambos tratamientos producen un aumento de la rugosidad superficial con respecto a la superficie sin tratar, si bien el incremento obtenido para la muestra activada con tejido pelable es considerablemente superior al obtenido con el procesado láser.

Otra de las aplicaciones de la perfilometría óptica 3D confocal es la obtención de mapas 3D de las superficies analizadas. A modo de ejemplo, la Figura 8 incluye el mapa topográfico 3D obtenidos para la superficie activada con tejido pelable. En esta figura es posible observar las diferentes alturas que hay en la superficie debidas a la propia rugosidad superficial de la cara bolsa del material compuesto.

4 Conclusiones

Los resultados obtenidos en el proceso de caracterización superficial avanzada han permitido identificar los diferentes efectos que los tratamientos superficiales estudiados tienen sobre la superficie del material compuesto, y que determinarán el comportamiento adhesivo de uniones adhesivas preparadas por ambos métodos.

Así, al analizar los resultados obtenidos al determinar la energía libre superficial, mediante XPS, perfilometría óptica confocal y SEM se puede concluir que las uniones adhesivas preparadas utilizando paneles activados con láser presentarían un comportamiento al menos similar que las fabricadas a partir de paneles activados mediante tejido pelable.

Sin embargo, el análisis de los resultados de energía libre superficial, XPS y perfilometría ponen de manifiesto que los mecanismos de adhesión que implican ambos tratamientos son diferentes. Así, la mejora de la adhesividad que proporciona el tejido pelable está relacionada con mecanismos de adhesión mecánicos, relacionados con valores elevados de rugosidad. En el caso del procesado láser, la mejora de la adhesividad estaría relacionada con el aumento observado en la componente polar de la energía libre superficial, lo cual está relacionado con mecanismos de adhesión pro adsorción.

Referencias

[1] AIPS 6-01-003. Surface preparation for thermosetting parts before structural bonding.

[2] T.A. Schmid Fuertes, T. Kurse, T. Körwien, Composites Interfaces, 22, 8, pág 795-808 (2015). DOI: 10.1080/09276440.2015.1077048

[3] K.B. Katnam, L.F.M. Da Silva, T.M. Young, Progress in Aerospace Sciences, 61, pág 26-42 (2013). DOI: 10.1016/j.paerosci.2013.03.003

[4] R. Zaldivar, J. Nokes, G. Steckel, H. Kim y B. Morgan, Journal of Composite Materials, 44, 2, pág 137-156 (2010). DOI: 10.1177/0021998309345343

[5] J. Sánchez Serrano, A. Ureña, S. Lazcano Ureña, T. Blanco Varela, Composites Interfaces, 22, 8, pág 731-742 (2015). DOI: 10.1080/09276440.2015.1056671

[6] J. Mohan, A. Ramamoorthy, A. Ivankovic, Journal of Adhesion, 90, 9, pág 733-754 (2013). DOI: 10.1080/00218464.2013.772053

[7] N. Encinas, B.R. Oakley, M.A. Belcher, K.Y. Blohowiak, R.G. Dillingham, J. Abenojar, M.A. Martínez, International Journal of Adhesion & Adhesives, 50, pág 157-163 (2014). DOI: 10.1016/j.ijadhadh.2014.01.004

[8] F. Fischer, D. Blass, S. Kreling, K. Dilger, Atmospheric-Pressure plasma and UV-laser radiation – A comparison for surface pre-treatment of CFRP, ECCM16 (2014)

[9] M. Botana-Galvin, G. Balnco, L. González-Rovira, M.A. Rodríghez, F.J. Botana, Journal of Composite Materials, 52, 7, pág 853-865 (2018). DOI: 10.1177/0021998317718614

[10] F. Fischer, S. Kreling, P. Jäschke, M. Frauenhofer, D. Kracht y K. Dilger, The Journal of Adhesion, 88, 4-6, pág 350-363 (2012). DOI: 10.1080/00218464.2012.660042

[11] C. Leone, S. Genna, Composite Structures, 194, pág 240-251 (2018). DOI: /10.1016/j.compstruct.2018.03.096

[12] F. Palmieri, M. Belcher, C. Wohl, K. Blohowiak, J. Connell, International Journal of Adhesion & Adhesives, 95, pág 95-101 (2016). DOI: 10.1016/j.ijadhadh.2016.02.007

[13] J. Holtmannspötter, The Journal of Adhesion. DOI: 10.1080/00218464.2018.1519702

[14] J. Comyn, Handbook of Adhesives and Sealants, 2, Elsevier. Oxford (2006).

[15] Q. Bénard, M. Fois y M. Grisel, «Peel ply surface treatment for composite assemblies: Chemistry and morphology effects» Composites: Part A, 36, 1562-1568, (2005).

[16] M. Kanerva y O. Saarela, «The peel ply surface treatment for adhesive bonding of composites: A review» International Journal of Adhesion & Adhesives, 43, 60-69 (2013).

[17] S. Li, T. Sun, C. Liu, W. Yang, Q. Tang, Royal Society Open Science, 5, pág 171272 (2018). DOI: 10.1098/rsos.171272

Document information

Published on 26/06/22

Accepted on 26/06/22

Submitted on 26/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.048

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?