1 Introducción

A pesar de que el cemento es un recurso no renovable e intensivo en consumo energético, el hormigón es el segundo material más consumido a nivel mundial por detrás del agua. Por ello, existen numerosos estudios cuyo objetivo es reducir su consumo, ya sea mediante sustitución parcial por subproductos alternativos, o promover la reutilización y restauración de estructuras existentes. Precisamente, los morteros de cemento son un material compuesto muy empleado tanto para la restauración de estructuras, como en fachadas, soleras y diferentes acabados en el sector de la edificación [1]. En función del uso al que se destine [2,3], el mortero puede ser reforzado con fibras naturales [4], fibras de carbono [5], fibras sintéticas [6,7] o fibras metálicas [8,9]. Tanto las fibras naturales como las sintéticas, se suelen emplear para reducir la fisuración por retracción y así aumentar la durabilidad del mortero resultante. En cuanto a las fibras metálicas, se emplean cuando, además de reducir la fisuración por retracción, se desea aumentar la resistencia del mortero a flexión para así poder reducir el armado empleado a nivel estructural.

Independientemente del tipo de fibra que se use, normalmente se emplean fibras comerciales específicamente fabricadas para este propósito. La sustitución de dichas fibras por subproductos industriales es de gran interés, ya que en ese caso el ahorro energético es doble: se ahorra tanto el consumo energético asociado al reciclaje del residuo metálico, como el debido al proceso de fabricación específica de las fibras metálicas comerciales. Con esa idea en mente, Norambuena et al. analizaron el uso de fibras de carbono recicladas [5], fibras de lana de acero recicladas y virutas de acero [10,11] como refuerzo en morteros. Tras analizar las propiedades físicas, mecánicas y térmicas de los morteros con diferentes grados de refuerzo, concluyeron que la adición de cualquiera de estos componentes disminuye la densidad del mortero y aumenta su porosidad pero no tiene una influencia significativa en las propiedades mecánicas y térmicas del mortero.

En la misma línea, Nagy et al. [12] evaluaron la influencia de diferentes tipos de fibras en las propiedades físicas y térmicas del hormigón. En su caso, llegaron a conclusiones similares en cuanto a densidad y porosidad se refiere, pero resaltaron que la conductividad térmica del hormigón aumentaba de forma evidente debido a la mayor conductividad de las fibras metálicas. En la misma línea, Girardi et al. [13] estudiaron el uso de fibras de acero, polvo de acero y virutas metálicas en el comportamiento térmico del hormigón, obteniendo incrementos en la conductividad térmica en todos los casos, con un aumento de hasta un 169% en el caso del uso de virutas metálicas. Sin embargo, diversos artículos indican que el incremento experimentado por la adición de partículas metálicas no es tan acusado [14,15].

En todo caso, llama la atención la ausencia de estudios que analicen el uso de fibras de latón como refuerzo en materiales compuestos cementicios. Es más, no se ha encontrado bibliografía que estudie la reutilización del latón residual generado durante el proceso de electroerosión para ningún fin más allá de su reciclaje. En este artículo se estudia la posibilidad de emplear fibras cortas de latón provenientes del proceso de electroerosión como material de refuerzo en morteros autonivelantes. Para ello, se han fabricado 5 morteros diferentes, con las mismas proporciones de cemento, agua, árido y superplastificante en todos ellos, pero variando tanto el tipo de fibra (latón reciclado y acero) y proporción de fibras empleados (dos porcentajes de sustitución).

2 Metodología

2.1 Materiales y preparación de probetas

Todos los morteros se realizaron empleando las mismas proporciones de agua (w), cemento (c), superplastificante (sp) y arena caliza (s). Al mortero sin refuerzo, se le denominó como mortero de referencia. Como refuerzo del mortero, se plantearon dos tipos de fibra diferentes, en dos proporciones de uso en cada caso. La Tabla 1 resume las dosificaciones empleadas en el estudio. Se empleó un cemento CEM II-B (L)/32.5R de acuerdo a la norma UNE-EN 197-1. La arena caliza de granulometría 0/2 mm utilizada es comúnmente empleada para la confección de morteros de albañilería. El superplastificante CRISO 550 se empleó con el objetivo de reducir en la medida de lo posible la cantidad de agua empleada, para maximizar la trabajabilidad de la mezcla en fresco y mejorar tanto las propiedades mecánicas como la conductividad térmica del mortero una vez endurecido. La cantidad de agua se determinó a partir del mortero de referencia, de forma que su consistencia fuera cercana a la de los morteros autonivelantes.

| Mortero | Tipo de fibra | Cemento | Arena

caliza |

Fibras | SP* | Agua |

| R | Ninguno | 1 | 3 | 0 | 0.01 | 0.5 |

| L0.65 | Latón reciclado (L) | 1 | 3 | 0.100 | 0.01 | 0.5 |

| L1.3 | 1 | 3 | 0.200 | 0.01 | 0.5 | |

| M0.65 | Acero, Mapei®(M) | 1 | 3 | 0.107 | 0.01 | 0.5 |

| M1.3 | 1 | 3 | 0.215 | 0.01 | 0.5 | |

| SP: Superplastificante | ||||||

En cuanto a las fibras, las fibras de latón reciclado L provienen del proceso de mecanizado por electroerosión. Para facilitar el almacenaje del latón residual generado durante el proceso, la máquina cuenta con una cortadora automática que reduce el hilo continuo de latón de aproximadamente 0.2 mm de diámetro a fibras metálicas de longitud variable, de 5-10 mm. Las fibras de latón se obtuvieron durante el uso habitual del equipo, por lo que su geometría, apariencia superficial y longitud es más variable por la variación en las condiciones del proceso de electroerosión. En cambio, las fibras de Mapei® son de acero recubiertas de latón para protegerlas de la corrosión, con una longitud y diámetro de 13 mm y 0.2 mm, respectivamente. Para cada tipo de fibra, se realizaron morteros con un contenido de fibras del 0.65% y 1.3% respecto al volumen total de mortero. Por lo tanto, teniendo en cuenta el mortero de referencia, se analizaron un total de 5 morteros diferentes. Se fabricaron seis probetas prismáticas de 40x40x160 mm3 según lo establecido por la norma UNE-EN 1015-10. El proceso de amasado fue similar en todas las amasadas:

- 1. Se amasan el cemento y la arena a baja velocidad durante un minuto.

- 2. Se añade el agua con el superplastificante, y se amasa a baja velocidad otro minuto.

- 3. Se amasa a alta velocidad un minuto más.

- 4. Se deja en reposo la mezcla durante dos minutos.

- 5. Se amasa a alta velocidad durante un minuto para dar por finalizado el amasado del mortero de referencia.

Para los morteros con fibras, sobre el mortero de referencia, se añaden las fibras y se amasa, a baja velocidad, durante dos minutos adicionales. Tras el amasado, se rellenaron los moldes, tras lo cual se vibraron para eliminar cualquier influencia debida a la diferencia de consistencia en estado fresco de los morteros resultantes. Transcurridas 24 horas desde el amasado, se retiran los moldes y se sumergen las probetas en agua a 20ºC hasta completar los 28 días de curado establecidos por norma.

2.2 Ensayos

2.2.1 Consistencia en fresco

La consistencia en estado fresco se determinó a partir del ensayo de la mesa de sacudidas, cuyo procedimiento viene definido en la norma UNE-EN 1015-3. Este ensayo permite determinar la trabajabilidad de la mezcla en fresco. En este caso, la cantidad de agua, fija para todos los morteros analizados, se determinó para que el mortero de referencia tuviera una consistencia en estado fresco de 220 mm, cercana a la de los morteros autonivelantes.

2.2.2 Densidad aparente en endurecido y porosidad

La densidad aparente en endurecido y la porosidad accesible al agua se determinaron según lo establecido en la norma UNE-EN 1015-10. En primer lugar, se pesaron las probetas en saturado y en sumergido para determinar el peso de la probeta saturada de agua msat y su volumen msum, respectivamente. A continuación, se secaron las probetas a 105ºC durante 48 horas hasta alcanzar un peso constante, tras lo cual se determinó el peso en seco mseca del mortero. La densidad aparente en endurecido ρ y la porosidad accesible al agua n se determinaron a partir de las ecuaciones (1) y (2):

|

|

(1) |

|

|

(2) |

2.2.3 Conductividad térmica y calor específico

Las propiedades térmicas son de gran interés si el mortero está empleado en fachadas (baja conductividad y alto calor específico) o en climatización en sistemas de suelo radiante (alta conductividad y bajo calor específico). Para la realización del ensayo, se empleó el equipo Hot Disk M1, cuyo fundamento de cálculo se basa en la teoría de fuente de calor plana transitoria desarrollada por Gustafsson [16].

Para ello, se coloca el sensor Kapton 8563 plano de reducido espesor y 9.9 mm de radio a entre dos probetas idénticas, correspondientes al mismo mortero. El sensor hace de fuente de calor y de sensor de temperatura al mismo tiempo. De esta manera, se aplica un flujo de calor constante a través del sensor P0 durante un tiempo t, durante el cual se mide el incremento de temperatura DT que sufre el propio sensor. Según Gustafsson [16], ΔT es linealmente dependiente del tiempo adimensional τ, de acuerdo a la ecuación (3):

|

|

(3) |

Donde λ es la conductividad térmica del material evaluado. A su vez, τ es depende del tiempo de ensayo transcurrido, del radio del sensor y de la difusividad térmica α del mortero evaluado (4):

|

|

(4) |

Por ello, la resolución del problema requiere de un proceso iterativo, ya que, por un lado, hay que determinar los valores de λ y α que hacen que la ecuación D(τ) sea linealmente dependiente de ΔT, mientras que la pendiente constante de la ecuación (3) también depende de λ. La conductividad térmica y el calor específico de los morteros se determinó a los 28 días sobre las probetas en seco previamente empleadas para la determinación de la densidad aparente y la porosidad accesible al agua. Para cada par de probetas medido, se realizaron tres combinaciones de tiempo y potencia diferentes. Finalmente, el valor tomado como representativo para cada mortero, se obtuvo de la media de los 3 pares de probetas estudiados.

2.2.4 Resistencia a flexión y a compresión simple

Para concluir con la caracterización de los morteros, se realizaron los ensayos a flexión y a compresión simple de acuerdo a la norma UNE 1015-11:2000/A1:2007. Las resistencias a flexión y a compresión simple se calcularon a partir de las ecuaciones (5) y (6), calculándose el valor final a partir de la media de las probetas ensayadas en cada caso (6 ensayos por mortero para el ensayo a flexión, 12 para la compresión):

|

|

(5) |

|

|

(6) |

Donde,

- σf es la resistencia a flexión de la probeta.

- σc es la resistencia a compresión de la probeta.

- F es la fuerza aplicada por el equipo en el momento de rotura

- L es la distancia entre los apoyos del dispositivo empleado para la rotura a flexión, 100 mm.

- b y d son el ancho y la altura de la sección transversal, 40 mm en ambos casos para la probeta evaluada.

3 Resultados y discusión

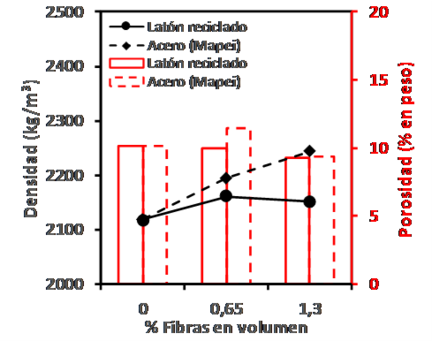

En primer lugar, se determinaron la densidad aparente en endurecido y la porosidad, cuyos resultados se muestran en la Figura 1. De acuerdo a los resultados obtenidos, se puede observar cómo la porosidad accesible al agua no varía de forma significativa, debido al proceso de compactación por vibración realizado. Sin embargo, la porosidad no accesible del mortero, si bien no se ha medido, ha tenido que aumentarse de forma significativa, sobre todo en el mortero reforzado con latón, ya que al doblar la cantidad de latón empleado, la densidad debería aumenta por la mayor densidad del latón y del acero en comparación al resto de componentes del mortero.

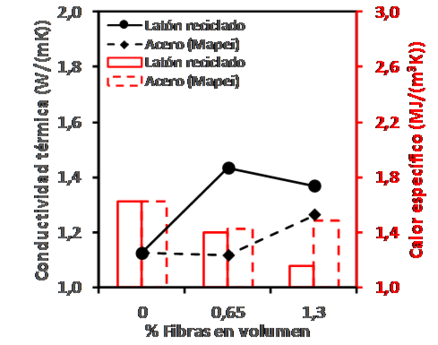

Por otra parte, se evaluó la conductividad térmica y el calor específico volumétrico (cv = λ/α) de todos los morteros, cuyos resultados se muestran en la Figura 2. Se aprecia cómo, respecto al mortero de referencia, la conductividad térmica del mortero aumenta en hasta un 27% y un 11% para los morteros reforzados con fibras de latón reciclado y acero, respectivamente. Para las fibras de latón reciclado, se ha experimentado un mayor incremento en la proporción del 0.65%, mientras que, a partir de ese valor, la conductividad térmica se ha mantenido constante si se tiene en cuenta el propio error del ensayo, del 5%. En cuanto al acero, se observa cómo hace falta una mayor cantidad de acero para que la conductividad térmica aumente de manera apreciable. Incluso en ese caso, el aumento experimentado ha sido menor al experimentado con las fibras de latón reciclado. Las fibras de latón reciclado, por contar con un menor diámetro y longitud que las fibras de acero, se han repartido de forma más homogénea en el espacio, lo que ha permitido generar una mayor interconexión entre las fibras, aumentando de forma significativa la conductividad térmica del mortero. Sin embargo, por la misma razón, las fibras de latón también tienen una mayor superficie específica, lo que implica un aumento de la porosidad del mortero que mitiga el aumento a partir de una determinada proporción. Respecto al calor específico volumétrico, se puede observar cómo su valor decrece para ambos tipos de fibra a medida que aumenta la proporción de fibras empleada. Se aprecia cómo, respecto al mortero de referencia, el calor específico volumétrico del mortero disminuye en hasta en un 29% y un 13% para los morteros reforzados con fibras de latón reciclado y acero, respectivamente. Por lo tanto, en base a las propiedades térmicas observadas, se puede afirmar que cualquiera de los dos tipos de fibra mejora las características del mortero si el objetivo es transmitir el calor de la forma más rápida y eficiente posible, como es el caso, por ejemplo, de los morteros empleados en suelos radiantes. En este sentido, queda claro que la mejora proporcionada por las fibras de latón es significativamente mayor a la obtenida con las fibras de acero.

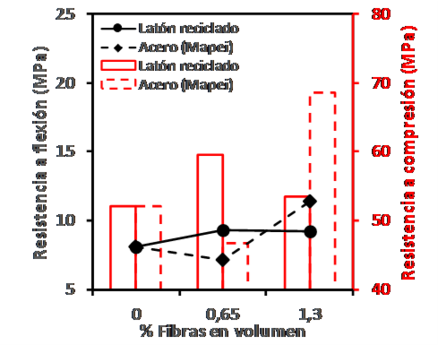

Finalmente, se evaluaron las resistencias a flexión y a compresión de los morteros con el objetivo de determinar su validez como morteros autonivelantes, cuyos resultados se muestran en la Figura 3. Respecto al mortero de referencia, la resistencia a flexión aumenta en hasta un 15% y un 40% para los morteros reforzados con fibras de latón reciclado y acero, respectivamente. En cuanto a la resistencia a compresión, el comportamiento de los morteros ha variado de forma más arbitraria. De esta manera, se observa cómo para las fibras de latón reciclado, su valor se incrementa hasta en un 14% y un 31% para los morteros reforzados con un 0.65% y un 1.3% de fibras de latón reciclado y de acero, respectivamente. Sin embargo, el descenso del 11% en la resistencia a flexión experimentado en el mortero M0.65, y el descenso de la resistencia a compresión del mortero L0.65, ponen en duda la mejora de las propiedades mecánicas del mortero reforzado con fibras. En todo caso, los valores obtenidos permiten su uso en fachadas o como morteros en suelos radiantes: de acuerdo a la norma UNE-EN 13813:2014, los morteros deben presentar una resistencia a compresión mayor de 25 MPa para que su uso no dependa del tipo de acabado, forjado y base aislante empleada. En este caso, se puede observar cómo cualquiera de los morteros propuestos cumple dicho requisito.

4 Conclusiones

En este artículo, se analiza la influencia del uso de fibras de latón provenientes del proceso de mecanizado por electroerosión en las propiedades de morteros autonivelantes. Para ello, se han empleado dos tipos de fibras- fibras de latón reciclado y fibras de acero- y dos proporciones de fibras respecto al volumen de mortero diferentes – 0%, 0.65% y 1.3% - para un total de 5 morteros diferentes. Tras determinar las propiedades físicas, mecánicas y térmicas de todos los morteros, los autores han llegado a las siguientes conclusiones:

- La adición de fibras de latón recicladas provenientes del proceso de mecanizado por electroerosión aumenta y disminuye de forma significativa la conductividad térmica y el calor específico volumétrico del mortero resultante, respectivamente. Esta característica lo hace idóneo para su uso en instalaciones en las que prevalezca una baja inercia térmica y una mayor eficiencia en la transmisión de calor, como pueden ser los suelos radiantes o las instalaciones geotérmicas de lazo cerrado.

- Respecto a las propiedades térmicas, la mejora de las propiedades térmicas experimentada en los morteros reforzados con fibras de acero ha sido, en todo caso, menor a la observada en los morteros reforzados con fibras de latón.

- Por otra parte, las fibras de latón y de acero parecen mejorar de forma similar la resistencia a flexión de los morteros resultantes. Sin embargo, los descensos experimentados en parte de las dosificaciones estudiadas ponen en duda dicha mejora.

En todo caso, la resistencia a compresión es superior al mínimo de 25 MPa establecido por la norma UNE-EN 13813:2014, por lo que cualquiera de los morteros propuestos podría emplearse en una instalación convencional de suelo radiante.

Finalmente, queda pendiente la realización de un estudio en el que se mida la retracción del mortero y su comportamiento en un suelo radiante a escala de laboratorio. Asimismo, con el objetivo de mejorar las propiedades mecánicas del mortero, se realizará un estudio en el que se empleen fibras de latón reciclado de mayor longitud, para lo cual se deberán modificar los parámetros de funcionamiento del equipo de mecanizado por electroerosión disponible.

Agradecimientos

Este trabajo se ha financiado parcialmente por the European Horizon 2020 Joint Technology Initiative Shift2Rail a través de los contratos Nº 730841 (IN2TRACK) y Nº 826255 (IN2TRACK2). Agradecer al departamento de educación del Gobierno Vasco por su financiación a través de IT919-16 y al Departamento de Desarrollo Económico e Infraestructuras del Gobierno Vasco por su financiación mediante los proyectos GOLIAT (KK-2018/00073) y GOLIAT2 (KK-2019/00023).

Referencias

[1] Mindess S, Young JF, Darwing D. Concrete. 2nd ed. : Prentice Hall, 2002.

[2] Bentur A, Mindess S. Fibre reinforced cementitious composites. : CRC Press, 2006.

[3] Brandt AM. Fibre reinforced cement-based (FRC) composites after over 40 years of development in building and civil engineering. Composite Structures 2008;86:3-9.

[4] Pacheco-Torgal F, Jalali S. Cementitious building materials reinforced with vegetable fibres: A review. Constr Build Mater 2011;25:575-81.

[5] Norambuena-Contreras J, Thomas C, Borinaga-Treviño R, Lombillo I. Influence of recycled carbon powder waste addition on the physical and mechanical properties of cement pastes. Mater Struct 2016;49:5147-59.

[6] Song PS, Hwang S, Sheu BC. Strength properties of nylon- and polypropylene-fiber-reinforced concretes. Cem Concr Res 2005;35:1546-50.

[7] Yew MK, Othman I, Yew MC, Yeo SH, Mahmud HB. Strength properties of hybrid nylon-steel and polypropylene-steel fibre-reinforced high strength concrete at low volume fraction. Int J Phys Sci 2011;6:7584-8.

[8] Banthia N, Dubeau S. Carbon and steel microfiber-reinforced cement-based composites for thin repairs. J Mater Civ Eng 1994;6:88-99.

[9] Sengul O. Mechanical behavior of concretes containing waste steel fibers recovered from scrap tires. Constr Build Mater 2016;122:649-58.

[10] Norambuena-Contreras J, Quilodran J, Gonzalez-Torre I, Chavez M, Borinaga-Treviño R. Electrical and thermal characterisation of cement-based mortars containing recycled metallic waste. J Clean Prod 2018;190:737-51.

[11] Norambuena-Contreras J, Cartes A, Gonzalez-Torre I, Chavez M, Kanellopoulos A. Effect of metallic waste addition on the physical and mechanical properties of cement-based mortars. Appl Sci 2018;8.

[12] Nagy B, Nehme SG, Szagri D. Thermal properties and modeling of fiber reinforced concretes. Energy Procedia 2015;78:2742-7.

[13] Girardi F, Giannuzzi GM, Mazzei D, Salomoni V, Majorana C, Di Maggio R. Recycled additions for improving the thermal conductivity of concrete in preparing energy storage systems. Constr Build Mater 2017;135:565-79.

[14] Borinaga-Treviño R, Orbe A, Norambuena-Contreras J, Canales J. Effect of microwave heating damage on the electrical, thermal and mechanical properties of fibre-reinforced cement mortars. Constr Build Mater 2018;186:31-41.

[15] Khaliq W, Kodur V. Thermal and mechanical properties of fiber reinforced high performance self-consolidating concrete at elevated temperatures. Cem Concr Res 2011;41:1112-22.

[16] Gustafsson SE. Transient plane source techniques for thermal conductivity and thermal diffusivity measurements of solid materials. Rev Sci Instrum 1991;62:797-804.

Document information

Published on 09/05/22

Accepted on 09/05/22

Submitted on 09/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.018

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?